Wat is plastic spuitgieten van speelgoed?

Plastic spuitgieten speelgoed is plastic speelgoed dat wordt gemaakt door spuitgieten. Dit kunststof mal technologie kan miljoenen identieke soorten kunststof vormspeelgoed produceren met een hoge mate van precisie en nauwkeurigheid. Het spuitgietproces is een zeer effectieve productiemethode om een grote verscheidenheid aan kunststof vormspeelgoed te maken, waardoor de kosten per eenheid dalen. Tijdens de feestdagen is dit speelgoed zeer gewild.

Het spuitgieten van speelgoed is het proces waarbij gesmolten kunststof in een speelgoedvorm wordt gespoten, waar het afkoelt en stolt tot de gewenste vorm. Spuitgieten is een efficiënte en kosteneffectieve methode voor massaproductie van plastic speelgoed en andere plastic producten, waarmee zeer aangepaste spuitgegoten speelgoedvormen kunnen worden gemaakt.

Als Kerstmis nadert, beginnen veel ouders en cadeaugevers na te denken over het speelgoed dat ze zullen kopen voor de kinderen in hun leven. Plastic spuitgietspeelgoed kan om een aantal redenen een geweldige optie zijn. Hier zijn er maar een paar:

- Duurzaamheid: een van de grootste voordelen van spuitgegoten plastic speelgoed is dat ze extreem duurzaam zijn. In tegenstelling tot speelgoed van andere materialen, zoals stof of papier, is plastic speelgoed bestand tegen ruw spel en vallen. Dit maakt het een geweldige keuze voor kinderen die bekend staan om hun veeleisende speelgoed.

- Veiligheid: Veiligheid is altijd een prioriteit als het om kinderspeelgoed gaat. Plastic spuitgietspeelgoed bestaat uit hoogwaardige materialen die vrij zijn van schadelijke chemicaliën en giftige stoffen. Dit betekent dat kinderen er veilig mee kunnen spelen en ermee om kunnen gaan.

- Variatie: Er is een vrijwel eindeloze variatie aan spuitgegoten plastic speelgoed op de markt. Van actiefiguren en poppen tot educatief speelgoed en puzzels, er is iets voor de interesses en leeftijdsgroep van elk kind.

- Maatwerk: Spuitgieten biedt een hoog niveau van maatwerk als het gaat om speelgoedontwerp. Bedrijven kunnen aangepaste mallen voor hun speelgoed maken, waardoor ze unieke en one-of-a-kind items kunnen creëren die opvallen in de winkelschappen.

- Betaalbaarheid: Plastic spuitgietspeelgoed is vaak betaalbaarder dan andere soorten speelgoed. Dit maakt het een geweldige optie voor ouders en cadeaugevers die met een budget werken.

Als u overweegt om te kopen spuitgegoten plastic speelgoed Voor de feestdagen zijn er een paar dingen waar u rekening mee moet houden:

Kies eerst speelgoed dat past bij de leeftijd en interesses van het kind. Het is ook belangrijk om aandacht te besteden aan eventuele veiligheidswaarschuwingen of leeftijdsaanbevelingen die bij het speelgoed worden geleverd.

Naast deze overwegingen wil je misschien ook nadenken over de gevolgen voor het milieu van het speelgoed dat je koopt. Ondanks de duurzaamheid en lange levensduur van spuitgegoten plastic speelgoed, kan onjuiste verwijdering leiden tot stortplaatsen. Overweeg speelgoed te kopen dat gemaakt is van gerecycled materiaal of dat na gebruik gemakkelijk gerecycled kan worden om afval te verminderen en het milieu te beschermen.

Belangrijke kosten voor het spuitgieten van speelgoed.

Als je van plan bent om je eigen plastic vormspeelgoed te maken en het op de markt te brengen, dan moet je misschien van tevoren weten wat de kosten zijn. Er zijn voornamelijk twee kosten: de kosten van de speelgoedmal en de kosten van het plastic vormspeelgoed per eenheid. De kosten van de speelgoedmal zijn eenmalig en de initiële matrijskosten zijn niet goedkoop.

Voordat je spuitgegoten speelgoed maakt, moet je speelgoedmallen kopen op basis van je aangepaste speelgoedontwerp; dit vertegenwoordigt de initiële matrijskosten voor je speelgoedproject. De metaalplastic mal bestaat uit twee delen: de "holtezijde" of bewegende helft en de "kernzijde" of vaste helft.

De grootte en complexiteit van het plastic molding speelgoed, samen met de hoeveelheid die u van plan om te produceren in een enkele spuitgietmatrijs, dicteren de kosten van spuitgieten speelgoed mallen. De basiskosten voor spuitgieten speelgoed zal rond $500 tot $10,000, of zelfs meer. U kunt de "Hoeveel kost een spuitgietmatrijs?" pagina voor meer informatie over de kosten van spuitgietmatrijzen.

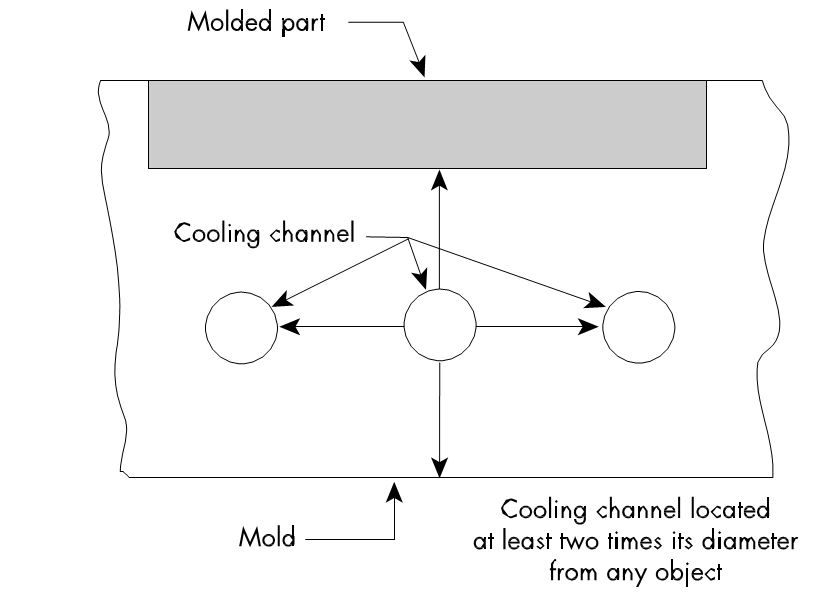

Nadat de speelgoedmal klaar is, plaats je hem in een spuitgietmachine. Dit proces, dat bekend staat als het spuitgietproces, bestaat uit het verwarmen van plastic korrels in een trechter totdat ze smelten. Vervolgens pompen we het gesmolten plastic onder hoge injectiedruk in de speelgoedmal, waar het afkoelt en verhardt in de holte en kern van de mal en zo de vorm van het speelgoed vormt. Als het plastic is afgekoeld en gestold, openen we de mal om het speelgoed eruit te halen.

Je kunt deze basisprocedure voor kunststof spuitgieten meerdere keren herhalen om meerdere identieke stukken speelgoed te maken. We gebruiken hetzelfde proces voor het spuitgieten om de volgende producten te maken plastic speelgoed.

Basisprincipes van het spuitgietproces voor het spuitgieten van speelgoed

Bij het spuitgieten van kunststof begint het proces met het smelten van de gekozen thermoplast tot een vloeibare vorm in een trechter, waarna het in een mal wordt gespoten totdat het droogt, zodat het eruit kan springen en naar de lopende band kan om te worden geverfd, gekleurd of verder geassembleerd als het om speelgoed met meerdere onderdelen gaat. Het is ook mogelijk om meerdere kleuren plastic in dezelfde mal te injecteren zodat er achteraf geen extra kleur nodig is - een lastig en indrukwekkend proces dat zowel tijd als geld bespaart. De Kerstman is een grote fan van efficiëntie, zeker als je bedenkt dat hij het speelgoed in één nacht aflevert.

Kunststof spuitgietprocessen produceren niet alleen klassiek plastic speelgoed, maar dragen ook bij aan de productie van cadeaus voor tieners en volwassenen. Zo maakt kunststof spuitgieten de snelle en eenvoudige massaproductie mogelijk van de plastic hoesjes op elektronische gadgets zoals iPads. Kantoorbenodigdheden zoals pennenbakjes, filmcovers, pillenflesjes, make-upbakjes en nog veel meer kunnen dienen als kerstcadeaus.

Over het algemeen kan spuitgegoten plastic speelgoed een geweldige optie zijn voor de feestdagen. Het is duurzaam, veilig en biedt een breed scala aan mogelijkheden voor kinderen van alle leeftijden. Zorg er wel voor dat je speelgoed kiest dat geschikt is voor je leeftijd en dat je rekening houdt met de impact op het milieu bij je aankoop.

Als u op zoek bent naar een plastic molding speelgoed of plastic kerst speelgoed voor uw bedrijf, stuur ons uw eisen voor een offerte, en wij bieden u de beste prijs voor een van uw aangepaste plastic gegoten speelgoed of plastic spuitgegoten kerstmis speelgoed.

Vind je het moeilijk om plastic toy matrijzenfabrikant om uw spuitgieten speelgoed? Deze beoordeling is een leidraad voor het vinden van een fabrikant van plastic spuitgietspeelgoed.

Hoe vind je een kunststof spuitgieten speelgoed bedrijf?

Als je siliconen speelgoed of spuitgietspeelgoed gaat maken, moet je eerst een geschikte oplossing vinden spuitgieten speelgoedfabrieken.

Hieronder staan drie manieren waarop u kunt vinden fabrikanten van speelgoedmallen/gietvormen;

Online inkoop van plastic speelgoedfabrieken

Er zijn zoveel websites waar u naar kunt zoeken en vinden fabrikanten van plastic speelgoed online. Omdat we in een digitale wereld leven, is het vinden van een fabrikant een kwestie van klikken of tikken. Er zijn online heel veel suggesties, dus u kiest er een die het beste bij u past en goede voorwaarden heeft. Eerst raadpleegt u ze over de prijs die ze produceren. Vervolgens vergelijkt u ze allemaal en de beste keuze is om degene in te huren met een eerlijke prijs of de laagste prijs.

Wij maakten vele type van plastic injectie het vormen speelgoed, contacteer ons om nu een citaat te krijgen.

Bovendien zijn de voorwaarden van de betaalmethode een andere factor om te overwegen voordat u de fabrikant kiest. U moet fabrikanten overwegen wiens voorwaarden en betaalmethoden beschikbaar en transparant voor u zijn.

Nadat u de prijsopgave heeft ontvangen, moet u de fabrikant van speelgoedmallen/gietvormen om u voorbeelden te sturen van het werk dat ze eerder hebben gedaan. Hier probeert u degene te identificeren met unieke en kwalitatieve producten. Kwaliteit is een belangrijke overweging, aangezien u een speelgoedproduct nodig hebt dat lang meegaat. Uniek zijn is ook een factor om monotonie en alledaagsheid te vermijden.

Ten slotte moet u de minimale bestelhoeveelheid van de productie weten om te bepalen of de fabrikant van het plastic speelgoed binnen de grenzen van uw bestelling valt. De minimale bestelhoeveelheid van sommige fabrikanten is veel te hoog om aan te voldoen. Dit is de gemakkelijkste en handigste manier.

Vind een professionele leverancier van kunststof speelgoed.

Het vinden van een professionele bronagent is een andere methode om een fabrikant van kunststof vormspeelgoed te vinden. De agenten geven meestal aanbevelingen op basis van hun uitgebreide ervaring, afgestemd op jouw specifieke specificaties en vereisten.

De agenten treden op als tussenpersoon tussen jou en de fabrikant. Jij geeft hen je offerte en de specifieke vereisten die je hebt, en zij zullen een fabrikant aanbevelen op basis van hun uitgebreide kennis en ervaring.

De agenten doen al het werk voor je, zoeken naar speelgoedfabrikanten voor spuitgieten en verbinden je rechtstreeks met hen. Nadat de professionele agent de fabrikant heeft gevonden, zal hij je adviseren over de beste manier om de betaling te doen en je producten binnen de aangegeven periode geleverd te krijgen.

Het enige probleem met deze aanpak is dat een professionele bronbemiddelaar extra kosten met zich meebrengt. Als tussenpersoon tussen jou en de fabrikant kunnen ze een fabrikant van lage kwaliteit aanbevelen. Dit is een methode voor drukbezette individuen die zelf op zoek willen gaan naar fabrikanten. Ik neem aan dat iedereen liever rechtstreeks met het bedrijf te maken heeft met de bedrijf voor het vormen van plastic speelgoed om kosten te besparen, maar dit is nog steeds een idee.

Bent u op zoek naar leveranciers van matrijzen om uw spuitgegoten speelgoed te produceren? Neem contact met ons op voor een offerte voor uw spuitgegoten speelgoed.

Door een tentoonstelling te bezoeken om een fabriek te vinden die speelgoed spuitgieten van kunststof

Bijwonen van een plastic spuitgiet speelgoed tentoonstelling kan je helpen een speelgoedfabrikant te vinden. De methode is handig omdat je het monster en de prijs van de fabrikant kunt zien. Bovendien krijg je de kans om face-to-face te praten met verschillende fabrikanten en op een persoonlijk niveau te communiceren.

Je krijgt de kans om te informeren naar de kwaliteit van het product en te ontdekken waarom hun speelgoed beter is dan dat van hun concurrenten. Hier op de tentoonstelling krijg je meer informatie over het product en kun je beslissen welke fabrikant je wilt kiezen, rekening houdend met de kwaliteit van het product, de prijs, de duur van de productie, de minimale bestelhoeveelheid en de betalingsmethode.

Het beste aan het bezoeken van een tentoonstelling is dat je een plastic gegoten speelgoed fabrikant die een commissie geeft en bespaar jezelf wat geld. Het bijwonen van een tentoonstelling geeft je de kans om een aanbeveling te vragen aan professionals die geen zakelijk belang hebben bij het product. Het bijwonen van een tentoonstelling is de beste manier om een fabrikant te vinden die je speelgoed kan maken tegen betaalbare prijzen, met de beste kwaliteit en aanbiedingen.

Conclusie

Naast deze drie methoden is er nog een andere manier om een spuitgiet-speelgoedfabriek te vinden: aanbevelingen zoeken bij mensen uit dezelfde branche. Het probleem met deze aanpak is dat sommige aanbevelingen scheefgetrokken kunnen zijn vanwege persoonlijke of commerciële belangen. Je kunt ook je vrienden om aanbevelingen vragen.

De meest aanbevolen manier is om online informatie in te winnen of om een aanbeveling van je vrienden te vragen.

Sincere Tech behoort tot de top 10 van speelgoedspuitgietbedrijven in China en produceert een breed assortiment plastic en siliconen speelgoed voor verschillende speelgoedbedrijven. Sommige van deze plastic spuitgegoten speelgoed inclusief aangepaste plastic bouwstenen, speelgoed om auto's van te maken, speelgoed om treinen van te maken, speelgoed om daken van plastic te maken, speelgoed om lifters van plastic te maken, speelgoed om poppen van plastic te maken, etc.

Als je op zoek bent naar speelgoedfabrieken in China voor het spuitgieten van je plastic of siliconen speelgoed, neem dan contact met ons op voor een offerte. Wij behandelen alle aspecten van uw probleem, inclusief speelgoedontwerp, prototype, massaproductie, assemblage en verpakking, en bieden zo een uitgebreide one-stop service.