Blog over het kopen van plastic vorm, plastic injectie het vormen delen van de Plastic Injectievorm van China en vormende bedrijven, voordelen en nadelen die plastic vormen en plastic vormende delen kopen van China.

PPSU LSG kunstmatige kniegewrichtcomponenten.

Geavanceerde knieblessures of artritis veroorzaken schade aan het knieweefsel, ontstekingen en angstaanjagende pijn. Deze aandoeningen kunnen ervoor zorgen dat u uw knieën niet meer kunt buigen of strekken. Naarmate de tijd verstrijkt, kan de schade aan uw kniegewricht en knieweefsel het lastig maken om dagelijkse activiteiten uit te voeren. Schade aan de kniegewrichten kan ervoor zorgen dat u niet meer kunt zitten of liggen. Dit vereist een knievervangende operatie om de kniegewrichten te vervangen. Een van de beschikbare kunstmatige kniegewrichtscomponenten is PPSU-LSG.

PPSU, een kunststof voor medische kunststof onderdelen, is in feite een afkorting voor polyfenylsulfon, een amorfe, hoogwaardige thermoplast. De medische kwaliteit PPSU is botwit van kleur en dus geschikt voor het ontwerp van knie-implantaten. Dit materiaal wordt gebruikt om kunstmatige kniegewrichtsafstandhoudercomponenten. LSG is ook een afkorting. Het verwijst naar laparoscopische sleeve gastrectomie, een bariatrische procedure waarbij de buitenste randen van een orgaan worden verwijderd en een sleeve overblijft. Dit is een procedure die wordt uitgevoerd om uw knie te vervangen door een kunstgewricht.

Als het gaat om het kiezen van een kunstkniegewricht voor uw knieprobleem, moet u de juiste keuze maken. PPSU LSG kniegewrichtcomponenten zou uw eerste keuze moeten zijn. Deze gewrichten zijn gemaakt van gesteriliseerde PPSU-polymeren en zijn verkrijgbaar in verschillende ontwerpen voor knie-implantaten. Deze passen perfect bij uw knie. Hun duurzaamheid en hoge slagvastheid zorgen voor een sterke knie nadat het kniegewricht is vervangen.

Dit materiaal heeft onbeperkte stoomsterilisatiemogelijkheden. Dit maakt sterilisatie eenvoudig en met deze kunstmatige kniegewrichtsafstandscomponenten zult u nooit een bacteriële infectie oplopen. Dit is essentieel omdat andere kunstmatige kniegewrichten in verband zijn gebracht met bacteriële infecties. In plaats van uw knieprobleem te verbeteren, verergert het. Dit kan volledig worden voorkomen door te kiezen voor PPSU kniegewrichtsafstandscomponenten.

U vraagt zich misschien af wat de voordelen zijn van het gebruik van PPSU-spuitgietonderdelen als een kunstmatige kniegewrichtsafstandscomponent. Vraag niet verder. Dit product heeft talloze voordelen. Deze omvatten:

Hoge weerstand tegen hoogenergetische straling: Dit product heeft een zeer goede weerstand tegen hoogenergetische straling. Dit omvat gamma- en röntgenstraling. Deze eigenschap maakt het mogelijk om een röntgenonderzoek te ondergaan. Dit zal worden uitgevoerd zonder angst voor schade aan het kniegewricht en de aanname van het kunstmatige kniegewricht door de knie kan worden gecontroleerd. Dit garandeert uw veiligheid wanneer u deze kunstmatige gewrichten gebruikt.

Hoge bedrijfstemperatuur: Medische implantaten moeten zwaar gesteriliseerd worden. PPSU heeft een hoge bedrijfstemperatuur van 180 graden. Hierdoor kan het eenvoudig gesteriliseerd worden door herhaaldelijke stoomsterilisatie. Dit is mogelijk zonder deze kunstmatige kniegewrichten te vervormen of te laten krimpen.

Zeer stijf over een bereik van temperaturen: Dit materiaal heeft een hoge stijfheid over een breed bereik van temperaturen. Het is daarom duurzaam en biedt betere functionaliteit in vergelijking met andere knie-implantaten.

Compatibel met lichaamsweefsel. Dit is cruciaal voor kniegewrichten. Dit materiaal zal de regeneratie van uw lichaamsweefsel niet verhinderen. Het heeft ook een glad ontwerp en zal het regenererende weefsel niet afschrapen.

Andere voordelen zijn onder andere een zeer hoge slagvastheid. Dit is belangrijk om breuk van de kniegewrichtimplantaten te voorkomen. Goede chemische compatibiliteit zal de slijtage door chemicaliën tijdens de productie van dit product verminderen. Goede elektrische isolerende eigenschappen zijn essentieel om bliksem en andere ladinggerelateerde complicaties te voorkomen.

Als je nodig hebt PPSU spuitgietonderdelen voor jouw medische hulpmiddelen, raden wij u aan om naar onze medische kunststof onderdelen gebied, Als u PPUS LSG nodig hebt kunstmatige kniegewrichtsafstandhouder componenten, Neem contact met ons op, we hebben meer dan 40 versies van deze componenten om aan elke maatvereiste te voldoen.

Wat zijn laslijndefecten bij spuitgieten?

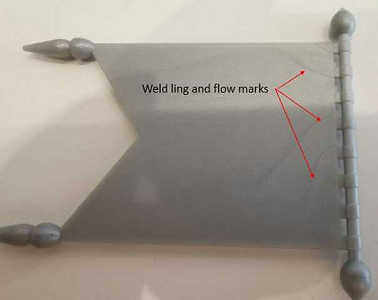

Wanneer plastic rond een obstakel (bijvoorbeeld een gat) in een mal vloeit, wordt het punt waar het materiaal weer bij elkaar komt een defecten in de laslijnAls twee of meer kunststoffen na het samenkomen samenvloeien, ontstaat er een laslijn. Laslijn defecten ontstaat altijd wanneer twee of meer smeltstromen samenkomen. We noemen dit ook wel breilijnendefecten.

Laslijn defecten in spuitgieten is een lijn of lijnen op het oppervlak van het onderdeel waardoor het onderdeel er lelijk uitzag of de levensduur van het onderdeel werd aangetast, of zelfs gemakkelijk brak. Deze laslijnen Deze ontstaan meestal rondom gaten of bij de materiaalstroomnaden in het spuitgegoten onderdeel. Sommige laslijnen zijn erg klein, vooral als het gegoten onderdeel is gemaakt van glasvezelmateriaal. Bij de massaproductie moet er zeer voorzichtig te werk worden gegaan.

Laslijn

Problemen met laslijnen en vaardigheden voor het oplossen van problemen

Laslijn defecten worden gevormd wanneer twee stromingsfronten samensmelten. Een obstructie zoals een kernpen of gaten zal de materiaalstroom splitsen en een Probleem met laslijn om zich aan de andere kant te vormen.

Laslijndefecten kunnen ook ontstaan wanneer de stromingsfronten van twee poorten samenkomen of wanneer dikke en dunne secties in een onderdeel ervoor zorgen dat een stroming splitst en samenkomt. Omdat plastic afkoelt terwijl het stroomt, worden de afzonderlijke stromingsfronten gedeeltelijk gestold wanneer ze elkaar ontmoeten en de laslijn vormen.

Dit kan leiden tot kwaliteitsproblemen. Problemen met lasnaden zijn meestal een zichtbare lijn op het oppervlak van het onderdeel en kunnen een uiterlijk probleem zijn. Lasnaden kunnen ook de sterkte van het onderdeel verminderen met 10% – 20%, wat mogelijk een structureel probleem kan creëren, afhankelijk van hun locatie. De sterktevermindering is erger in met glas gevulde materialen omdat de vezels de lasnaad niet kruisen.

De onderstaande afbeelding is een laslijnplot. De zwarte lijn op het onderdeel vertegenwoordigt de laslijn. Op dit onderdeel zijn er twee belangrijke laslijnen. De laslijn aan de zijkant van het onderdeel wordt gecreëerd wanneer de stromingsfronten van de twee afzonderlijke poorten elkaar ontmoeten. De laslijnen aan het einde van de stroming worden gevormd wanneer het stromingsfront rond de pen beweegt die het gat vormt en elkaar aan de andere kant ontmoet.

Om problematische lasnaden te voorkomen, is het van cruciaal belang om te weten waar lasnaden zich zullen vormen op onderdelen die van cruciaal belang zijn voor het uiterlijk of de sterkte. Analyse van de schimmelstroom biedt een laslijndiagram dat de locatie van de laslijnen gedetailleerd weergeeft. Let op dat de analyse alleen kan worden gebruikt om de locatie van de laslijn te voorspellen, niet de sterkte of het uiterlijk van de laslijn. Laslijnen kunnen echter worden verplaatst naar gebieden met lage spanning of naar gebieden met hogere pakkingsdruk van het onderdeel door de locatie van de poort te wijzigen.

Als een kunststof spuitgietmal wordt gebouwd zonder rekening te houden met de gevolgen van het aantal en de positie van de lasnaden, kan het zijn dat de mal geen acceptabel onderdeel produceert.

Vaardigheden voor het oplossen van defecten aan laslijnen

Zodra de mal is gemaakt en de defecten in laslijnen Bij spuitgieten kan dit probleem met de laslijn worden opgelost door onderstaande probleemoplossingsvaardigheden te gebruiken.

- Verhoog de injectiedruk

- Smelttemperatuur verhogen

- Verhoog de temperatuur van de mal

- Vergroot de ventilatieopeningen

- Wijzig de locatie van de poort

- Vergroot de diameter van de loper

Als er geen matrijsstroomanalyse wordt uitgevoerd om deze problemen op te lossen voordat de matrijs wordt gebouwd, zal het kunststofmallenbedrijf gedwongen zijn om een van de bovengenoemde dure oplossingen te gebruiken!

Casestudy laslijn bij spuitgieten

Enkele jaren geleden heeft een klant een oude enkele holte gietvorm naar onze faciliteit. Het onderdeel was een zeer eenvoudige rechthoekige ring. Het had twee sub-gates, één aan elk uiteinde van het onderdeel aan de korte kant van de rechthoek. Het materiaal was gevuld met glas en maakte een zeer sterk onderdeel.

We hebben onze eerste monsterinzending ingediend en werden direct goedgekeurd voor productie. De volgende dag leverden we de eerste onderdelen voor hun bestelling. Een paar weken nadat de plastic onderdelen waren geleverd, ontving ik een e-mail van de General Manager van onze klanten waarin hij ons bedankte voor de zeer snelle service. Vervolgens zei hij dat geen van de onderdelen bruikbaar was omdat ze de "hamertest" niet hadden doorstaan.

De eerste woorden die ik uitsprak waren: "wat is de hamertest? En waarom is deze testvereiste niet eerder besproken?" Na de communicatie observeerde ik de hamertest. Het was vrij eenvoudig; het onderdeel werd op een metalen tafel gezet, zodat het rechtop stond en op zijn lange as rustte. Vervolgens sloeg een technicus het onderdeel met de punt van een stalen metselhamer tot op het bot kapot.

Het onderdeel brak precies in het midden van de lange zijde. Ik heb het onderdeel onderzocht en gevraagd of ze dit probleem eerder hadden gehad. De algemeen directeur zei dat dit de hele tijd gebeurt en dat het een groot probleem is. Het bleek dat de hamer werd gebruikt om een stuk metaal tussen twee van de plastic onderdelen te plaatsen om de assemblage te maken. De metalen onderdelen waren te stijf om met de hand te monteren, dus werd de hamer gebruikt.

Uit mijn verdere onderzoek bleek dat de storing zich had voorgedaan bij een van de laslijnen in het onderdeel. Laslijnen ontstaan wanneer plastic om een kern stroomt en dan weer samenkomt, misschien kun je dit soms niet met het blote oog zien, maar als het onderdeel een functionele vereiste heeft, zoals in dit geval, moet het onderdeel wat vermogen laden, dus zelfs de laslijnen bestaat nog niet zal worden verbroken, omdat er nog steeds een voeglijn is die dat voeggebied vult.

De oplossing was heel simpel, het probleem was dat niemand keek naar de manier waarop het onderdeel werd gepoort en hoe het onderdeel zou worden geassembleerd. Ik vertelde de douane dat we de mal een beetje zouden veranderen en u de nieuwe monsters zouden sturen die niet zouden breken.

Ik had een van onze mallen die een probleem had met de laslijn op de gegoten onderdeel en we blokkeerden gewoon een van de twee poorten. Dit betekende dat al het materiaal door één poort zou stromen en de enkele laslijn die voortkwam uit het nieuwe stromingspatroon zou op de korte as zijn. Het oude stromingspatroon produceerde een laslijn in het midden van beide lange zijden. We testten de onderdelen met onze eigen hamer en konden geen storing produceren. Ik stuurde de nieuw opnieuw gepoorte onderdelen onmiddellijk naar de klant en vroeg hen om ze met hun hamer te testen.

Ook de onderdelen konden niet kapot. We hebben de eerste onderdelen teruggenomen en gesloopt en de nieuwe onderdelen hebben we de volgende twee dagen geleverd.

Sincere Tech is een van de top 10 kunststof spuitgietbedrijven in China die op maat gemaakte spuitgietoplossingen en leveringen wereldwijd aanbiedt. We hebben ruime ervaring om al uw problemen op te lossen. gietfouten, al onze spuitgietonderdelen zijn 100% en voldoen aan uw vereisten. Als u een project heeft waarvoor u een kunststof spuitgietservice uit China nodig hebt, neem dan gerust contact met ons op.

Wat is een spuitgiet cleanroom?

Spuitgieten cleanroom verwijst naar een gecontroleerde omgeving die speciaal is ontworpen en onderhouden voor de productie van kunststofcomponenten met behulp van spuitgietprocessen. Deze cleanrooms zijn essentieel voor industrieën die een hoge mate van reinheid en precisie vereisen, zoals de medische, farmaceutische, elektronica- en lucht- en ruimtevaartsector.

Belangrijke kenmerken en eigenschappen van een cleanroom voor spuitgieten zijn onder meer:

- Cleanroom-classificatie: Medische spuitgiet cleanroom houden zich aan specifieke reinheidsclassificaties op basis van internationale normen, zoals ISO 14644-1. Deze classificaties bepalen de toegestane limieten van zwevende deeltjes per kubieke meter lucht, wat zorgt voor een gecontroleerde omgeving met lage niveaus van verontreiniging. Cleanrooms worden doorgaans geclassificeerd als ISO-klasse 5 of hoger voor spuitgiettoepassingen.

- Milieubeheersing: Cleanrooms voor spuitgieten bevatten geavanceerde milieubeheersingssystemen om de gewenste reinheidsniveaus te handhaven. Deze systemen omvatten doorgaans HEPA-filters (High Efficiency Particulate Air), luchtdrukverschillen en temperatuur- en vochtigheidsregeling om de aanwezigheid van zwevende deeltjes te minimaliseren en optimale productieomstandigheden te garanderen.

- Kleding en hygiëne van personeel: Strikte kledingprocedures en hygiënepraktijken van personeel worden gehandhaafd in cleanrooms voor spuitgieten om besmetting te voorkomen. Cleanroompersoneel moet speciale kleding dragen, waaronder cleanroompakken, handschoenen, maskers, haarnetjes en schoenovertrekken. Handwas- en ontsmettingsprotocollen worden strikt gevolgd om de netheid te behouden.

- Materiaalbehandeling en -voorbereiding: Grondstoffen die worden gebruikt bij spuitgieten worden behandeld en voorbereid in de cleanroomomgeving om besmetting te voorkomen. Gecontroleerde opslag en transport van materialen worden geïmplementeerd en specifieke protocollen worden gevolgd om de reinheid van het materiaal te behouden. Het drogen, conditioneren en mengen van materiaal kan ook worden uitgevoerd in speciale cleanroomgebieden.

- Cleanroomapparatuur en -machines: spuitgietmachines die in cleanroomomgevingen worden gebruikt, zijn ontworpen en onderhouden om te voldoen aan de reinheidseisen. Deze machines kunnen extra behuizingen, laminaire stromingskappen of barrièresystemen bevatten om het risico op deeltjesgeneratie tijdens het gietproces te minimaliseren. Regelmatige reiniging en onderhoud van de apparatuur zijn essentieel om de reinheidsnormen te handhaven.

- Voorbereiding van mallen en gereedschappen: Mallen en gereedschappen die worden gebruikt bij spuitgieten worden voorbereid en onderhouden in een cleanroomomgeving. De juiste reinigingsprocedures, waaronder oplosmiddelreiniging, ultrasoonreiniging of gespecialiseerde reinigingsmiddelen, worden gebruikt om verontreinigingen te verwijderen. De opslag en behandeling van mallen worden zorgvuldig beheerd om ophoping van deeltjes te voorkomen.

- Procesbeheersing en kwaliteitsborging: Cleanrooms voor spuitgieten implementeren strenge procesbeheersingsmaatregelen om consistente kwaliteit te garanderen en defecten te minimaliseren. Kritieke procesparameters, zoals temperatuur, druk, injectiesnelheid en koeltijd, worden nauwlettend bewaakt en gecontroleerd. In-proces inspecties, dimensionale metingen en kwaliteitscontroles worden uitgevoerd om de productkwaliteit en naleving van specificaties te verifiëren.

Spuitgiet cleanrooms zijn cruciaal voor industrieën die hoogwaardige, nauwkeurig gegoten componenten eisen. Door een gecontroleerde en schone omgeving te bieden, minimaliseren deze cleanrooms contaminatierisico's, garanderen ze de integriteit van het product en voldoen ze aan strenge regelgeving en industrienormen. De combinatie van milieubeheersing, personeelshygiëne, materiaalbehandeling en procesbeheersingsmaatregelen in een spuitgiet cleanroom draagt bij aan de productie van betrouwbare en hoogwaardige kunststofcomponenten.

Soms een Kunststof mallenbedrijf is op zoek naar goede nicheproducten die gerelateerd zijn aan hun bedrijf en ze kunnen meer winst maken. Dat was het geval voor SINCERE TECH, een bekende fabrikant van kunststof mallen dat nu een omgekeerde gieterij is in een 5.000 vierkante meter grote klasse 10.000 spuitgieten cleanroom die speciaal is voor medisch spuitgieten dienst.

spuitgieten cleanroom

SINCERE TECH is gevestigd in Dong Guan China, een klein stadje in de Chinese stad Dong Guan, vlak bij de luchthaven van Shenzhen, en staat bekend om zijn ingewikkelde, zeer nauwkeurige mallen, medische mallen, automallen en een bijzondere specialiteit in mallen met meerdere componenten. Na 2000 is China een land geworden dat mallen produceert en veel gereedschapsmakersbedrijven zijn begonnen met hun mallenbedrijf. In 2005 is SINCERE TECH begonnen met de productie van plastic mallen om mallen voor de export te maken, voornamelijk voor kortere series voor klanten van zijn gereedschap maken bedrijf.

Blijven bij wat werkte, toen SINCERE TECH werd opgericht als een kunststof spuitgietfaciliteit door een muur gescheiden van de winkel voor het maken van kunststof mallen, het werd ontworpen rond wat de klanten van de mal deden. Op die manier kon het omgaan met de korte doorlooptijd van klanten, voordelen voor het onderhoud van de mal, enzovoort. Omdat mallen meestal werden gemaakt voor technische en multi-materiaal of gekleurde onderdelen, configureerde het gietbedrijf met zeer nauwkeurige spuitgietmachines en multi-componenttechnologieën. De persen voor het gieten variëren van 60 tot 2000 ton en omvatten twee-shot spuitgieten machines. U kunt bij ons terecht dubbele spuitgieten onderdelenpagina.

Medische kunststof spuitgietproducten hebben een spuitgiet-cleanroom nodig

Een aantal van onze klanten waren werkzaam in de medische apparatuur die medische gietstukken, automobielindustrie, gezondheidszorgindustrie en farmaceutische fabrikanten. Om een oplossing op maat te kunnen bieden aan al onze klanten, besloot ST een spuitgieten cleanroom productie (voor medische spuitgietservice) op een Klasse 10.000-niveau met turbulente luchtstroom. Gemaakte kunststof spuitgietonderdelen omvatten Dialysemachine componenten, medische machineonderdelen, sluitingen voor PE-infuusflessen en medische plastic doppen en enkele andere medisch spuitgieten onderdelen

medische kunststof onderdelen

De manieren om spuitgietmachines in een cleanroomomgeving te gebruiken zijn te talrijk om op te noemen. Er zijn kappen over individuele machines, machines die volledig in de cleanroomomgeving staan en machines die gedeeltelijk in de spuitgietcleanroom zelf staan.

ST besloot om alleen het klemgedeelte van de machine in de spuitgieten in schone ruimte, "We hebben bij al onze planningen rekening gehouden met de specifieke kenmerken van de machines." ST heeft een aantal van de zeer nauwkeurige serie-injectiemachines gekozen, waaronder 65-, 80- en 110-tons machines om het productassortiment te dekken. Deze machines lijken perfect te werken, zoals we in het begin dachten.

Volledige service Kunststof matrijzenbouw, normaal gesproken spuitgieten en Cleanroom

ST heeft de spuitgieten cleanroom tot eenvoudig gegoten onderdelen. Dat zou niet passen bij het serviceniveau dat verwacht wordt door de medische kunststofgietvereisten van klanten. Dergelijke klanten specificeren doorgaans een medische graad voor alle gietapparatuur, verpakking, assemblage en verzendingen. Om deze taak te voltooien, exploiteert ST een assemblageruimte in de Class 10.000 cleanroom, zodat het eindproduct in hermetisch afgesloten verpakkingen vertrekt, klaar voor verzending.

Voor de normale eisen beschikken wij over een machinepark van 80 tot 2000 ton waarmee wij een breed scala aan producten voor onze klanten kunnen produceren.

Deze kwaliteit en service hebben geleid tot meer groei van het bedrijf, zowel in de cleanroom-business als in de rest van de molding-operatie, het Technology Center. Vandaag de dag is het oppervlak van ons plastic molding-bedrijf toegenomen van 6.000 sq naar 12.000 sq. De cleanroom is uitgebreid van 2050 sq naar 4400 sq.

Bij Sincere Tech Chinese fabrikant van mallen, begrijpen we het belang van op maat gemaakte spuitgieten en de rol ervan bij het bereiken van uitmuntende productie. Met onze expertise in het veld bieden we op maat gemaakte spuitgietdiensten van topkwaliteit die voldoen aan de hoogste industrienormen. Ons team van bekwame professionals, ultramoderne apparatuur en toewijding aan innovatie zorgen ervoor dat we uitzonderlijke resultaten leveren voor uw specifieke behoeften.

Wanneer u met ons samenwerkt, kunt u een naadloos en efficiënt productieproces verwachten. Van de eerste ontwerpfase tot de uiteindelijke productie besteden we nauwgezette aandacht aan details, zodat elk product aan uw exacte specificaties voldoet. Onze ervaren engineers werken nauw met u samen en bieden waardevolle inzichten en aanbevelingen om het ontwerp voor spuitgieten te optimaliseren, wat resulteert in kosteneffectieve oplossingen zonder in te leveren op kwaliteit.

We maken gebruik van de eigenschappen van kunststof om producten te creëren die niet alleen een goede oppervlakteafwerking hebben, maar ook een nauwe tolerantie. Dit vertaalt zich in lagere afvalkosten, verbeterde energie-efficiëntie en verbeterde gebruikerservaring. Of u nu consumptiegoederen, auto-onderdelen, elektrische behuizingen, medische apparaten of industriële onderdelen nodig hebt, onze aangepaste spuitgietmogelijkheden zijn geschikt voor een breed scala aan industrieën en toepassingen.

Bij Sincere Tech Kunststof mal bedrijf, zijn we toegewijd om voorop te blijven lopen in de industrie en toekomstige trends en innovaties te omarmen. We onderzoeken voortdurend geavanceerde materialen en composieten die verbeterde prestaties en duurzaamheid bieden. Onze voortdurende investering in onderzoek en ontwikkeling stelt ons in staat om geavanceerde oplossingen te bieden die voldoen aan de veranderende behoeften van onze klanten. We zijn een van de beste leveranciers van mallen in China.

Bovendien zijn we toegewijd aan milieuvriendelijke praktijken. We zoeken actief naar duurzame alternatieven, zoals biologisch afbreekbare polymeren en recyclinginitiatieven, om de impact van onze productieprocessen op het milieu te minimaliseren. Door te kiezen voor onze op maat gemaakte spuitgietdiensten, kunt u uw merk afstemmen op duurzame productiepraktijken en bijdragen aan een groenere toekomst.

Kwaliteit is onze hoogste prioriteit en we houden ons aan strenge kwaliteitscontrolemaatregelen gedurende het gehele productieproces. Onze ultramoderne faciliteiten en bekwame technici zorgen ervoor dat elk product een strenge inspectie en test ondergaat, wat uitzonderlijke prestaties, betrouwbaarheid en klanttevredenheid garandeert.

Werk samen met Sincere Tech China mold maker voor uw op maat gemaakte spuitgietbehoeften en ervaar het hoogste niveau van professionaliteit, expertise en innovatie. Wij zijn toegewijd om u te helpen uw ideeën tot leven te brengen en superieure producten te leveren die uitblinken in prestaties, duurzaamheid en kosteneffectiviteit.

Neem vandaag nog contact met ons op om uw projectvereisten te bespreken en ontdek hoe onze polypropyleen spuitgietdiensten uw productieprocessen naar nieuwe hoogten kunnen tillen. Laten we samen het volledige potentieel van polypropyleen ontsluiten en uitzonderlijke producten creëren die de wereld om ons heen vormgeven.

Heeft u nog een vraag? Neem gerust contact met ons op en stuur ons een e-mail.

Het plastic opvouwbare kratmallen (vouwkrat mallen) we hebben voor onze klanten superieure waarde aan de markt geboden. de plastic opvouwbare krat biedt twee krachtige voordelen voor het verlagen van de kosten voor materiaalbehandeling. Ten eerste is de plastic opvouwbare kratten zijn lichtgewicht, wat de verzend- en materiaalkosten verlaagt, met name voor de wegwerpkratonderdelen, wat veel materiaal kan besparen. In tegenstelling tot aluminium opvouwbare kratten met de hoge kosten en het zware gewicht, zijn de transportkosten ten tweede erg laag in vergelijking met uitvouwbare kratten, de opvouwbare kratten gemaakt van opvouwbare kratvorm kan veel ruimte besparen tijdens het transport.

vouwkrat mal

De plastic opvouwbare kratcontainers hebben nog een aantal andere voordelen

- Opvouwbaar crate containers in 20 – 30 seconden ingestort zonder gereedschap door één persoon

- Ideaal voor gesloten-lus- en geautomatiseerde opslag-/ophaalsystemen

- Stapelbaar om 3 ingeklapte containers op te bergen op dezelfde hoogte als één staande, gemonteerde kratcontainer

Tegenwoordig maken veel industrieën gebruik van plastic opvouwbare krat containers om geld te besparen, waaronder:

- Voedselverwerkende bedrijven

- Farmaceutische productiefaciliteiten

- Kernenergiecentrales

- Ziekenhuizen

- Keukens

- Laboratoria

- Petrochemische installaties

- Chemische fabrieken

- Automobiel

Als je er een hebt plastic opvouwbare krat project waarvoor een fabrikant van opvouwbare krattenmallen nodig is, is het vinden van een Chinees mallenbedrijf de beste optie om geld te besparen. Het vinden van een betrouwbare fabrikant van plastic mallen is natuurlijk niet eenvoudig. Wij helpen u graag verder met uw opvouwbare krat gietvorm, wij zijn een van de beste tien bedrijven voor de productie van mallen in China, wij bieden op maat gemaakte mallen voor klanten over de hele wereld, wij kunnen u enkele van onze klanten laten zien en u kunt onze kwaliteit en service verifiëren, dit is de eenvoudigste manier om u te helpen uw voor een opvouwbare kratmal of een op maat gemaakte kunststof spuitgietmal, stuur ons een e-mail voor een prijsopgave.

Bij Sincere Tech streven we ernaar onze positie als toonaangevende speler te behouden. kunststof mal bedrijf door industriële ontwikkelingen te omarmen en toekomstige trends te anticiperen. We onderzoeken actief innovatieve materialen en composieten die verbeterde prestaties en duurzaamheid bieden. Door voortdurende investeringen in onderzoek en ontwikkeling leveren we geavanceerde oplossingen die inspelen op de veranderende behoeften van onze klanten. Als een van de beste spuitgietmatrijs Als leverancier van producten in China zijn wij trots op onze toewijding aan uitmuntendheid.

In lijn met onze toewijding aan duurzaamheid, geven we prioriteit aan milieuvriendelijke praktijken. We zoeken proactief naar duurzame alternatieven, zoals biologisch afbreekbare polymeren, en implementeren recyclinginitiatieven om de milieu-impact van onze productieprocessen te minimaliseren. Door te kiezen voor onze op maat gemaakte spuitgietdiensten, kunt u uw merk afstemmen op duurzame productiepraktijken en bijdragen aan een groenere toekomst.

Kwaliteit is van het grootste belang voor ons en we handhaven strenge kwaliteitscontrolemaatregelen gedurende het gehele productieproces. Onze ultramoderne faciliteiten en bekwame technici zorgen ervoor dat elk product een strenge inspectie en test ondergaat, wat uitzonderlijke prestaties, betrouwbaarheid en klanttevredenheid garandeert.

Wanneer u samenwerkt met Sincere Tech als uw voorkeurspartner Chinese mallenmaker, kunt u het hoogste niveau van professionaliteit, expertise en innovatie verwachten. Wij zijn toegewijd om u te helpen uw ideeën tot leven te brengen, superieure producten te leveren die uitblinken in prestaties, duurzaamheid en kosteneffectiviteit.

Onze uitgebreide mogelijkheden omvatten:

- Rapid Prototyping: Wij bieden rapid prototyping-diensten aan om uw concepten snel om te zetten in tastbare prototypes. Zo kunnen iteratieve ontwerpverbeteringen en een versnelde productontwikkeling plaatsvinden.

- Precisiegereedschappen: Dankzij onze geavanceerde gereedschapsmogelijkheden kunnen wij hoogwaardige mallen met nauwe toleranties maken. Zo garanderen wij consistentie en precisie in uw spuitgietproducten.

- Overgieten:Wij zijn gespecialiseerd in overmolding, waarbij meerdere materialen of componenten gecombineerd kunnen worden. Dit resulteert in verbeterde functionaliteit, esthetiek en duurzaamheid.

- Inzetstuk voor mallenDankzij onze expertise op het gebied van insert molding kunnen wij inserts veilig in de gegoten onderdelen inkapselen. Dit zorgt voor een efficiënte montage en verbetert de productprestaties.

- Twee-schots-gieten:Met two-shot molding kunnen we complexe componenten uit meerdere materialen in één bewerking produceren, waardoor de montagevereisten worden verlaagd en de ontwerpmogelijkheden worden vergroot.

- Diensten met toegevoegde waarde: Naast spuitgieten bieden wij een scala aan diensten met toegevoegde waarde, waaronder productassemblage, verpakking en logistieke ondersteuning. Hiermee stroomlijnen we uw toeleveringsketen en verlagen we de kosten.

Partner worden van Sincere Tech Leveranciers van mallen voor uw op maat gemaakte spuitgietbehoeften en profiteer van onze uitgebreide mogelijkheden, onwrikbare toewijding aan kwaliteit en duurzaamheid en onze drive om uw verwachtingen bij elke stap van het proces te overtreffen. Laten we samen uw innovatieve ideeën tot leven brengen.

Wat is TPU-spuitgieten?

TPU-spuitgieten verwijst naar het proces van het injecteren van Thermoplastisch Polyurethaan (TPU) in een mal om een eindproduct te produceren. TPU is een type materiaal dat de eigenschappen van zowel thermoplasten als elastomeren vertoont. Het wordt vaak gebruikt om producten te produceren die flexibiliteit, duurzaamheid en slijtvastheid vereisen.

TPU-spuitgieten is een veelzijdig proces dat kan worden gebruikt om een breed scala aan producten te produceren, waaronder schoenen, industriële onderdelen, medische apparaten en meer. Het biedt veel voordelen ten opzichte van traditionele productiemethoden, waaronder lagere kosten, snellere productietijden en grotere ontwerpflexibiliteit. TPU-materialen zijn ook recyclebaar, waardoor ze een duurzamere optie zijn voor fabrikanten.

TPU (Thermoplastisch polyurethaan) spuitgieten proces kent vele methoden, waaronder spuitgieten, blaasvormen, persgieten, extrusiegieten, enz., waarvan spuitgieten het meest wordt gebruikt. Gebruik het spuitgietproces om TPU in de gewenste vorm te gieten TPU-spuitgieten onderdelen, die zijn verdeeld in drie fasen: pre-plastificeren, injectie en uitwerpen. De injectiemachine is verdeeld in plunjertype en schroeftype. Schroeftype-injectiemachine wordt aanbevolen omdat deze een uniforme snelheid, plastificering en smelten biedt.

TPU telefoonhoesje gieten

1. Ontwerp van de injectiemachine

De cilinder van de injectiemachine is bekleed met koper-aluminiumlegering, en de schroef is verchroomd om slijtage te voorkomen. De lengte-diameterverhouding van schroef L / D = 16 ~ 20 is beter, ten minste 15; de compressieverhouding is 2,5 / 1 ~ 3,0 / 1. De lengte van het toevoergedeelte is 0,5L, het compressiegedeelte is 0,3L en het doseergedeelte is 0,2L. De controlering moet nabij de bovenkant van de schroef worden geïnstalleerd om terugstroming te voorkomen en de maximale druk te behouden.

De TPU moet worden verwerkt met een zelfstromende nozzle, de uitlaat is een omgekeerde kegel, de nozzlediameter is groter dan 4 mm, kleiner dan 0,68 mm van de inlaat van de hoofdkanaalkraag en de nozzle moet zijn uitgerust met een regelbare verwarmingsband om stolling van het materiaal te voorkomen.

Vanuit economisch oogpunt moet het injectievolume 40% – 80% van de kwantitatieve hoeveelheid zijn. De schroefsnelheid is 20-50 R/min.

2. Matrijsontwerp voor TPU-spuitgieten

Bij het ontwerpen van mallen moet u rekening houden met de volgende punten bij het vormen met TPU-materiaal spuitgieten:

(1) krimp van gegoten TPU-vormdelen

Krimp wordt beïnvloed door de hardheid van de grondstoffen, dikte, vorm, giettemperatuur, giettemperatuur en andere gietomstandigheden. Over het algemeen is het krimpbereik 0,005-0,020 cm/cm. Bijvoorbeeld, een rechthoekig teststuk van 100 x 10 × 2 mm krimpt in de lengterichting van de poort en de stromingsrichting, en de hardheid van 75A is 2-3 keer groter dan die van 60 shore-graad. Het effect van hardheid en dikte van TPU op krimp wordt weergegeven in Figuur 1. Het is te zien dat wanneer de hardheid van TPU tussen 78a en 90a ligt, de krimp afneemt met toenemende dikte; wanneer de hardheid tussen 95A en 74d ligt, neemt de krimp licht toe met toenemende dikte.

(2) Gieter en koude gleuf goed

De hoofdgeleider is een deel van de geleider dat de injectorsproeier verbindt met het shuntkanaal of de holte in de mal. De diameter moet naar binnen worden uitgebreid, met een hoek van meer dan 2 graden, om het verwijderen van vegetaties in het stromingskanaal te vergemakkelijken. Het shuntkanaal is het kanaal dat het hoofdkanaal en elke holte in de multi-groove mal verbindt, en de opstelling ervan op de mal moet symmetrisch en equidistant zijn. Het stromingskanaal kan cirkelvormig, halfrond en rechthoekig zijn, met een diameter van 6-9 mm. Het geleideroppervlak moet worden gepolijst zoals de holte om de stromingsweerstand te verminderen en een snellere vulsnelheid te bieden.

Een koude put is een lege plek (extra verlengde loper) aan het einde van de hoofdloper, die wordt gebruikt om het koude materiaal op te vangen dat tussen de twee injecties aan het einde van de spuitmond wordt geproduceerd, om te voorkomen dat de omleidingsloper of -poort wordt geblokkeerd door koud materiaal. Wanneer het koude materiaal in de matrijsholte wordt gemengd, kan er gemakkelijk interne spanning van het product optreden. De diameter van het koude materiaalgat is 8-10 mm en de grootte is ongeveer 6 mm lang.

(3) poort en ontluchting

De gate is de runner die het hoofdstroomkanaal of het shuntkanaal en de holte verbindt. De dwarsdoorsnede is meestal kleiner dan de runnerpassage, wat het kleinste deel van het runnersysteem is, en de lengte moet kort zijn. De gatevorm is rechthoekig of cirkelvormig en de grootte neemt toe met de dikte van het product.

De dikte van het product is minder dan 4 mm, met een diameter van 1 mm; de dikte van de poort is 4-8 mm, met een diameter van 1,4 mm; de dikte van de poort is meer dan 8 mm, met een diameter van 2,0-2,7 mm. De poortpositie wordt over het algemeen geselecteerd op het dikste deel van het product, wat het uiterlijk en gebruik niet beïnvloedt, en staat haaks op de mal, om krimp te voorkomen en een spiraalpatroon te vermijden.

Een uitlaat- of ontluchtingssleuf is een soort sleufvormige luchtuitlaat die in de mal is aangebracht. Deze sleuf wordt gebruikt om te voorkomen dat het gesmolten materiaal in de mal terechtkomt en om het gas uit de malholte te laten ontsnappen.

Anders zullen de producten luchtgaten, slechte fusie, onvoldoende vulling of luchtinsluiting hebben en zelfs de producten verbranden vanwege hoge temperaturen veroorzaakt door luchtcompressie, wat resulteert in interne spanning van de producten. De uitlaatpoort kan worden ingesteld aan het einde van de smeltstroom in de matrijsholte of op de scheidingslijn van de kunststof mal, een schenkgleuf van 0,15 mm diep en 6 mm breed.

Het is noodzakelijk om de TPU-maltemperatuur zo gelijkmatig mogelijk te regelen om kromtrekken en draaien van de onderdelen te voorkomen. Hieronder staan enkele TPU-spuitgietproducten die we eerder hebben gemaakt. Als u een vereiste hebt voor TPU- of TPE-spuitgietproducten, neem dan gerust contact met ons op.

TPU-spuitgieten

3 Vormgevingsomstandigheden

De belangrijkste vormvoorwaarde van TPU (Thermoplastisch polyurethaan) is de temperatuur, druk en tijd die de stroming en koeling van plastificering beïnvloeden. Deze parameters beïnvloeden het uiterlijk en de prestaties van TPU-spuitgietonderdelen. Goede verwerkingsomstandigheden moeten in staat zijn om zelfs witte tot beige onderdelen te verkrijgen.

(1) Temperatuur

De temperatuur die moet worden geregeld in het TPU-kunststofspuitgietproces omvat de cilindertemperatuur, de spuitmondtemperatuur en de matrijstemperatuur. De eerste twee temperaturen hebben voornamelijk invloed op de plastificering en stroming van TPU, en de tweede heeft invloed op de stroming en koeling van het TPU-spuitgietonderdeel.

- Temperatuur van het vat – de selectie van de vattemperatuur is gerelateerd aan de hardheid van TPU-materiaal. De smelttemperatuur van TPU met hoge hardheid is hoog en de hoogste temperatuur aan het einde van het vat is ook hoog. Het temperatuurbereik van het vat dat wordt gebruikt voor het verwerken van TPU is 177 ~ 232 ℃. De temperatuurverdeling van het vat is over het algemeen van één kant (achterkant) van de trechter naar het mondstuk (voorkant), geleidelijk toenemend, om de TPU-temperatuur gestaag te laten stijgen en het doel van uniforme plastificering te bereiken.

- Temperatuur van de sproeikop – de nozzletemperatuur is doorgaans iets lager dan de maximumtemperatuur van de cilinder om mogelijke speekselvorming van gesmolten materiaal in de rechte doorgang van de nozzle te voorkomen. Als de zelfvergrendelende nozzle wordt gebruikt om speekselvorming te voorkomen, kan de nozzletemperatuur ook worden geregeld binnen het maximumtemperatuurbereik van de cilinder.

- Schimmeltemperatuur – de matrijstemperatuur heeft een grote invloed op de interne prestaties en schijnbare kwaliteit van TPU-producten. Het hangt af van de kristalliniteit van TPU en de grootte van de producten. De matrijstemperatuur wordt meestal geregeld door een koelmedium met een constante temperatuur, zoals machinewater.

TPU heeft een hoge hardheid, hoge kristalliniteit en hoge matrijstemperatuur. Bijvoorbeeld, Texin, hardheid 480A, matrijstemperatuur 20-30 ℃; hardheid 591A, matrijstemperatuur 30-50 ℃; hardheid 355d, matrijstemperatuur 40-65 ℃. De matrijstemperatuur van TPU-producten is over het algemeen 10-60 ℃. De matrijstemperatuur is laag, smeltmateriaal wordt te vroeg bevroren en er wordt stroomlijn geproduceerd, wat niet bevorderlijk is voor de groei van sferulieten, zodat de kristallijnheid van producten laag is en er een laat kristallisatieproces zal optreden, wat postkrimp en prestatieverandering van producten zal veroorzaken. - Druk – de injectieproces is druk inclusief plastificerende druk (tegendruk) en injectiedruk. Wanneer de schroef zich terugtrekt, is de druk op de bovenkant van de smelt de tegendruk, die wordt gereguleerd door de overloopklep. Het verhogen van de tegendruk zal de smelttemperatuur verhogen, de plastificerende snelheid verlagen, de smelttemperatuur uniform maken en het kleurmengsel uniform, en het smeltgas afvoeren, maar zal de gietcyclus verlengen. De tegendruk van TPU is meestal 0,3 ~ 4 MPa. Injectiedruk is de druk die op TPU wordt uitgeoefend door de bovenkant van de schroef. De functie ervan is om de stromingsweerstand van TPU van de cilinder naar de holte te overwinnen, om de mal te vullen met gesmolten materiaal en om het gesmolten materiaal te verdichten.

De stromingsweerstand en vulsnelheid van TPU zijn nauw verwant aan de smeltviscositeit, terwijl de smeltviscositeit direct gerelateerd is aan de TPU-hardheid en smelttemperatuur, dat wil zeggen dat de smeltviscositeit niet alleen wordt bepaald door temperatuur en druk, maar ook door de TPU-hardheid en deformatiesnelheid. Hoe hoger de schuifsnelheid, hoe lager de viscositeit; hoe hoger de hardheid van TPU, hoe hoger de viscositeit.

Relatie tussen viscositeit en schuifsnelheid van hars met verschillende hardheid (240℃). Bij dezelfde schuifsnelheid neemt de viscositeit af met de toename van de temperatuur, maar bij de hoge schuifsnelheid wordt de viscositeit niet zozeer beïnvloed door de temperatuur als bij een lage schuifsnelheid. De injectiedruk van TPU is over het algemeen 20 ~ 110MPa. De houddruk is ongeveer de helft van de injectiedruk en de tegendruk moet 1 zijn. Onder 4MPa om TPU gelijkmatig te laten plastificeren. - Cyclustijd – de cyclustijd die nodig is om een injectieproces te voltooien, wordt de vormcyclustijd genoemd. De cyclustijd omvat vultijd, houdtijd, koeltijd en andere tijden (openen, ontvormen, sluiten, enz.), die direct van invloed zijn op de arbeidsproductiviteit en het gebruik van apparatuur. De vormcyclus van TPU wordt meestal bepaald door hardheid, dikte en configuratie. De hoge hardheidscyclus van TPU is kort, de dikke cyclus van het plastic onderdeel is lang, de complexe cyclus van de configuratie van het plastic onderdeel is lang en de vormcyclus is ook gerelateerd aan de matrijstemperatuur. De TPU-vormcyclus is over het algemeen tussen 20-60s.

- Injectiesnelheid – de injectiesnelheid hangt voornamelijk af van de configuratie van TPU-spuitgietproducten. Producten met een dik eindvlak hebben een lagere injectiesnelheid nodig, terwijl producten met een dun eindvlak een hogere injectiesnelheid nodig hebben.

- Schroefsnelheid – De verwerking van TPU-spuitgietproducten vereist doorgaans een lage schuifsnelheid, dus een lagere schroefsnelheid is geschikt. De schroefsnelheid van TPU is doorgaans 20-80r/min, dus de voorkeur gaat uit naar 20-40r/min.

(2) Afsluitbehandeling

Als TPU (Thermoplastisch polyurethaan) kan bij langdurige blootstelling aan hoge temperaturen afbreken. Voor het reinigen na uitschakeling moet PS, PE, acrylaatkunststof of ABS worden gebruikt. Als de uitschakeling langer dan 1 uur duurt, moet de verwarming worden uitgeschakeld.

TPU-kunststofgieten

(3) Nabehandeling van producten

Door de ongelijkmatige plastificering van TPU in de cilinder of de verschillende koelsnelheden in de matrijsholte, produceert het vaak ongelijkmatige kristallisatie, oriëntatie en krimp, wat leidt tot het bestaan van interne spanning in producten, wat prominenter is in dikwandige producten of producten met metalen inzetstukken. De mechanische eigenschappen van producten met interne spanning worden vaak verminderd en het oppervlak van producten is craquelé of zelfs vervormd en gebarsten. De manier om deze problemen in de productie op te lossen, is door de producten te gloeien.

De gloeitemperatuur is afhankelijk van de hardheid van TPU-spuitgietproducten. Producten met een hoge hardheid hebben hogere gloeitemperaturen en lagere hardheidstemperaturen. Te hoge temperaturen kunnen kromtrekken of vervorming van producten veroorzaken, en te lage temperaturen kunnen interne spanning niet elimineren. TPU moet gedurende lange tijd bij lage temperatuur worden gegloeid en de producten met een lagere hardheid kunnen enkele weken bij kamertemperatuur worden geplaatst om de beste prestaties te bereiken. De hardheid kan worden gegloeid 80 ℃ × 20 uur onder shore A85 en 100 ℃ × 20 uur boven A85. Gloeien kan worden uitgevoerd in de heteluchtoven, let op de positie om de producten niet lokaal te oververhitten en te vervormen.

Gloeien kan niet alleen interne spanning elimineren, maar ook de mechanische eigenschappen verbeteren. Omdat TPU een tweefasenvorm is, vindt fasemenging plaats tijdens TPU-warmbewerking. Wanneer de TPU-spuitgietproduct wordt snel afgekoeld, vanwege de hoge viscositeit en de langzame fasescheiding moet het voldoende tijd hebben om zich te scheiden en een microgebied te vormen, om de beste prestaties te verkrijgen.

(4) Ingelegd spuitgieten

Om te voldoen aan de eisen van montage- en servicesterkte, TPU-spuitgietonderdelen moeten worden ingebed met metalen inzetstukken. Het metalen inzetstuk wordt eerst op een vooraf bepaalde positie in de mal geplaatst en vervolgens in een heel product gespoten. Vanwege het grote verschil in thermische eigenschappen en krimp tussen het metalen inzetstuk en TPU, worden de TPU-producten met inzetstuk niet stevig verbonden.

De oplossing is om het metalen inzetstuk voor te verwarmen, omdat het temperatuurverschil van het gesmolten materiaal na het voorverwarmen kleiner wordt. Hierdoor kan het gesmolten materiaal rond het inzetstuk langzaam afkoelen en is de krimp relatief gelijkmatig tijdens het injectieproces. Bovendien kan er een bepaalde hoeveelheid heet materiaaltoevoereffect optreden om overmatige interne spanning rond het inzetstuk te voorkomen.

TPU is eenvoudig in te leggen en de vorm van de inlay is niet beperkt. Pas nadat de inlay is ontvet, wordt deze verwarmd tot 200-230 ℃ gedurende 1. De pelsterkte kan 6-9 kg / 25 mm bereiken in 5-2 min. Om een sterkere hechting te verkrijgen, kan het inzetstuk worden gecoat met lijm, vervolgens worden verwarmd tot 120 ℃ en vervolgens worden geïnjecteerd. Bovendien moet worden opgemerkt dat de gebruikte TPU geen smeermiddelen mag bevatten.

(5) Recycling van gerecyclede materialen

In het proces van TPU-spuitgietverwerking kunnen afvalstoffen zoals het hoofdstroomkanaal, shuntkanaal en niet-gekwalificeerde producten worden gerecycled. Volgens de experimentele resultaten kan 100% gerecycled materiaal volledig worden benut zonder nieuw materiaal toe te voegen en worden de mechanische eigenschappen niet ernstig verminderd.

Om de fysieke en mechanische eigenschappen en injectieomstandigheden echter op het beste niveau te houden, wordt aanbevolen dat de verhouding gerecycled materiaal 25% ~ 30% is. Er moet worden opgemerkt dat het type en de specificatie van gerecyclede materialen en nieuwe materialen hetzelfde moeten zijn.

De vervuilde of gegloeide gerecyclede materialen mogen niet worden gebruikt. De gerecyclede materialen mogen niet te lang worden opgeslagen. Het is beter om ze onmiddellijk te granuleren en te drogen. Over het algemeen moet de smeltviscositeit van gerecyclede materialen worden verlaagd en moeten de vormomstandigheden worden aangepast.

Bekijk meer TPU-spuitgieten informatie of om contact met ons op te nemen.

Procedure Engineering verwijst naar de aard van elektrische contactpunten in een elektrisch systeem en constante kwaliteit is de belangrijkste invalshoek voor het algemene systeem. Dus hoe zou je onwrikbare kwaliteit in een elektrisch kader kunnen karakteriseren? Sommigen zullen zeggen dat het in de PLC (Programmable Logic Controller), het DCS (Distributed Control System) of het aandrijfsysteem zit. Hoe dan ook, je kunt de constante kwaliteit van een elektrisch systeem kwantificeren aan de hand van het punt waar de draden samenkomen. Voor een normaal persoon wordt dit een elektrische connector genoemd. Vanuit een modern toepassingsperspectief worden deze ook wel klemmenblokken genoemd.

Elementen die een elektrische structuur beïnvloeden

Er zijn tal van zaken die van invloed zijn op een elektrisch frame, maar buitengewone omstandigheden, zoals warmte en kou, hebben het grootste effect. Andere interessante punten zijn bijvoorbeeld brandbaarheid en dit is vooral belangrijk in de petrochemische industrie en de voedingsmiddelenindustrie. In Noord-Amerika is de ATEX 100a (94/9/EC) toegepast op de defensieve kaders en apparatuur in een gevoelige omgeving. Nationale en Canadese elektrische codes worden in deze situaties gebruikt.

Hieronder staan de belangrijkste vereisten voor bepaalde klemmenblokken:

Moet worden gecontroleerd en mag nooit loskomen bij het eindpunt.

Moeten worden uitgerust met een flexibel deel als ze oorspronkelijk bedoeld waren voor meerdraads kanalen.

De beschermende onderdelen mogen het gewichtspunt niet ervaren.

Deze voorwaarden moeten worden uitgeprobeerd door een buitenstaander die de test focust en moeten worden verzekerd met de goedkeuring van de goedkeuring van het plan.

In de procesbouw moet je rekening houden met constante temperatuurveranderingen. Deze test bevestigt dat de klemmen focussen een betrouwbaar hoge contactkwaliteit hebben, zelfs bij consistente temperatuursveranderingen. Gemeten klemmenstroken kunnen worden bevestigd aan de bevestigingssteun en worden aangesloten op een kanaal om getest te worden. Het testen maakt gebruik van een tweekamerstrategie, waarbij de specifieke klemmenblokken worden getest op temperaturen in de buurt van hun boven- en ondergrenzen. Deze grenspunten lopen van korte 50 graden C tot meer dan 105 graden C. Ze worden over het algemeen 60 minuten lang bij deze temperaturen getest en de temperatuur kan binnen een moment verschillende keren veranderen. Deze procedure wordt twee tot drie dozijn keer uitgevoerd en als de onderdelen na de test geen schade oplopen, is aan de vereisten voldaan.

Spanningsdalingstest voor modulaire aansluitblokken

Om een solide elektrische verbinding in stand te houden, moeten hun contactpunten vrij zijn van erosie. De spanningsvaltest wordt ook wel een verbruikstest genoemd en de aansluitklemmen moeten een test doorstaan waarbij ze zwavelhoudend corrosief te verduren krijgen. De aansluitklemmen worden een paar uur blootgesteld aan zwavelhoudend corrosief en vervolgens achtergelaten om het te proberen. Een tijdje later worden ze fysiek beoordeeld om te garanderen dat de contactpunten nog stevig zijn.

Het lijkt misschien heel eenvoudig, maar ze ondergaan allemaal deze grondige tests om hun kwaliteit en kracht te garanderen. Het komt erop neer dat als je terminal vierkante bommen maakt, je hele raamwerk tekort komt en de productie wordt uitgesteld. Vanuit zakelijk oogpunt is dit onbevredigend en kan het tienduizenden dollars kosten. De oefening hier is dus om ervoor te zorgen dat je je onderzoek doet en gaat voor kwaliteit voor je bedrijf.

Vierkante aansluitklembehuizing

Lichtcircuits worden bedraad in een verspreide circuitopstelling, helemaal niet zoals stopcontacten die bedraad kunnen worden in een spiraal- of ringopstelling. Een spiraalcircuit cirkelt niet terug naar de MCB in de consumentenunit of het circulatiebord. De beste kabel om te gebruiken in een lokale woning voor een standaard verlichtingscircuit is 1,5 mm vierkante dubbele en aarde PVC kabel, voorzien van een 5A, 10A of 16A MCB afhankelijk van de hoeveelheid en het aantal lampen op het circuit. 16A MCB's voor verlichting worden steeds vaker gebruikt in bedrijfshuizen waar grotere en meer armaturen worden gebruikt. Dit artikel concentreert zich op een standaard verlichtingscircuit met 1,5 mm PVC "twin en aarde". Het is normaal om 1,0 mm (vierkante) kabel te gebruiken voor kortere circuits met een kleinere belasting om een goede deal op kabel te krijgen. Door de meest extreme circuitlengte en belasting te berekenen, kun je bepalen welke kabelmaat het beste gebruikt kan worden. Het gebruik van 1,0 mm (vierkante) kabel kan iets goedkoper zijn, maar met het oog op toekomstige aanpassingen is het in alle gevallen beter om 1,5 mm te gebruiken voor latere uitbreidingen en zwaardere belastingen. Een vierkante kabel van 1,5 mm wordt regelmatig aangemoedigd vanaf een 5A, 6A of 10A MCB en heeft een meest extreme kabellengte van 108, 90 en 52 meter afzonderlijk. 108 meter klinkt uitzonderlijk lang, maar als de kabel eenmaal door de kabelgoten van je huis is geleid, blijkt dat niet zo lang te zijn.

Wanneer het spiraalcircuit via elke ruimte naar elk lichtpunt door je huis loopt, voer dan een kabel (Tweeling en Aarde) van elk lichtpunt naar de schakelaar in die kamer.

Vanaf uw gespreide circuit op het verlichtingspunt moet u de Live-kabel (dit is de kabel die naar uw schakelaar wordt gevoed) verbinden met de spiraalvormige Lives op een vergelijkbaar aansluitvierkant. Verbind het tegenoverliggende uiteinde van uw Live-kabel bij de verandering met de klem in de schakelaar die apart is gezet met L1. De andere twee kabels in je twin en aarde zijn blauw en een blootliggende koperen kabel. Doe een geel/groene kous over de blootliggende koperen kabel aan het uiteinde van de schakelaar en de verlichtingsarmatuur en verbind deze met de aardklemmen in de fittingen. Zorg ervoor dat je de metalen pitbox van de lichtschakelaar met de aarde verbindt. De blauwe kabel wordt gebruikt als de aankomst live geassocieerd in de verandering naar de terminal apart gezet als C (normaal). U moet de blauwe kabel (gewoonlijk gebruikt als onbeveiligd) controleren met een donkergekleurde kous om aan te tonen dat deze nu onder spanning staat en hetzelfde doen aan de andere kant van de kabel in het aansluitvierkant van de hanger. De donkergekleurde blauwe kabel met kabelmantel is momenteel verbonden met een gelijkaardig aansluitingsvierkant als de kabel aan de lichthouderkabel. Herhaal deze hele uiteenzetting bij elk lichtpunt. Bedenk voordat u uw circuit inschakelt dat het moet worden getest op extremiteit, bescherming, progressie, aardingscoherentie en dat er, zodra het circuit is ingeschakeld, een impedantietest moet worden uitgevoerd.

Bloempotten hebben verschillende toepassingen, van het starten van nieuwe zaden, het verplaatsen van planten naar nieuwe gebieden, het verbeteren van de tuin door binnenplanten of het verleiden van uw verblijf met prachtige bloemen. Bloempotten worden al sinds oude tijden gebruikt, de Egyptenaren waren een van de eersten die potten gebruikten om planten te verplaatsen van het ene gebied naar het andere, later brachten de Romeinen gesnoeide planten naar binnen tijdens een koud klimaat. Tegenwoordig kunnen ze worden gebruikt als een persoonlijk zegen, keukenverbetering, kamerverfraaiing en kunstvoorwerp.

Plantenpotten zijn effectief te vinden in tuinwinkels, markten, doe-het-zelfzaken en online kwekerijen. Er zijn verschillende soorten plantenbakken, van modderbloempotten, plastic, klei, glasvezel, hangende potten, bloembakken, zandstenen urnen en sommige steeds meer; elk van hen heeft zijn eigen voor- en nadelen. Van al deze, worden plastic bloempotten beschouwd als een van de meest gangbare soorten potten. In de loop van de afgelopen jaren, zijn plastic potten een gematigde en niet-broos andere optie geworden,

Voordat u kiest wat voor soort pot u nodig hebt, moet u bedenken waar u de potten wilt plaatsen. OK, wilt u de pot liever in uw kinderkamer zetten? Of wilt u hem liever in uw huis zetten? Ongeacht of het in de woonkamer, keuken of raamontwerp in een privéruimte is, u moet de opstelling van uw potten ontwerpen en kiezen.

Met de onberispelijke situaties en match met de omgeving, zal het de wonderen van het huis verbeteren, net als uw kwekerij. Soort planten, groottes van bloemen, gewicht, kenmerken en kosten eveneens belangrijke overwegingen voordat u de juiste pot voor u kiest. Het kweken van uw eigen bloemen brengt ongetwijfeld extreme vreugde, een intrigerende beweging die uw dagen verlicht.

U moet uw turfpotten en zaailingenplaat opzetten voor het geval u zich voorbereidt op het volgende groeiseizoen. U moet ook een reserve van plastic bloempotten hebben die uw transplantaties zullen ontvangen. De bescheiden plastic pot is bedoeld voor deze vermoeiende maar fundamentele kweek- en planttaak. Er zijn echter enkele nieuwe toepassingen van de bescheiden plastic pot die kunnen worden gebruikt als een zegen voor een plantgenoot.

U kunt ook een solitaire kamerplant apart zetten met een beschilderde plastic pot. Een plant die in het toilet hangt, ziet er aanzienlijk beter uit in een met de hand beschilderde plastic bloempot van uw eigen structuur. Een gewone oude plastic pot kan een unieke zegen maken van een standaard kamerplant met de uitbreiding van een met de hand beschilderde, unieke structuur. Door een violet thema te gebruiken op de bescheiden plastic bloempot, onderscheidt de plant zich van de reclame van de gewone bloemenspecialist.

Een andere interpretatie van de plastic bloempot is slechts een penseelstreek verwijderd. Het is slim om te beginnen met een kleine onderneming en te kijken waar het je brengt. Als je je fantasie gebruikt en er een deel van je tijd in steekt, kan het beschilderen van de plastic pot een bevredigende en fascinerende bezigheid worden.

Eenvoudige tips voor het verzorgen van plastic bloempotten thuis

Veel huiseigenaren neigen ernaar hun huizen te ontwerpen met plastic bloemen. Ze vergen weinig moeite en onderhoud, en ze gaan bovendien een hele tijd mee. Sommige plastic bloemen lijken op het echte werk, maar de overgrote meerderheid ziet eruit als bescheiden imitaties - laat het maar, als je ze voor P200 hebt gekocht bij een winkeldeal, kun je niet veel verwachten.

Aan de andere kant, een paar hypotheekhouders neigen ernaar om echte bloemen in hun huis te kweken in plaats van het te doen met plastic exemplaren. Echte bloemen geven het huis een progressief normale en individuele stemming die soms wordt bereikt met plastic imitaties. Daarnaast assimileren bloemen overal kooldioxide om zuurstof te leveren, en reinigen zo de lucht in uw huis. Het kweken van bloemen kan veel inspanning vergen, maar aan het einde van de dag, wanneer u ze aangenaam op de vensterbank ziet staan of een beetje klasse op uw feesttafel ziet geven, is het de moeite waard.

Omgaan met bloemen thuis zou niet al te moeilijk moeten zijn als je de beste mogelijke manier weet om het te doen. Hier zijn een paar tips om je te helpen nadenken over je kamerplanten:

- Geef ze dagelijks water.

Zorg ervoor dat de grond niet sponsachtig wordt door de hoeveelheid water te richten, vast te houden zodat het vastgehouden wordt en door de bodem van de pot wordt gezeefd (potten hebben meestal openingen hiervoor) naar de gootsteen, schotel of emmer. Te veel water geven aan planten kan ze doden. Een paar tekenen van te veel water geven zijn vergelende bladeren die uiteindelijk afvallen, verwelken, belemmerde groei en vormgroei in de plant. Wanneer u deze tekenen ziet, moet u onmiddellijk het water dat u erin giet verminderen.

- Verlichting.

Sommige bloeiende planten hebben veel, gemiddeld of weinig licht nodig. Kijk goed naar de lichtvereisten van uw plant om de groei te bevorderen.

- Zonlicht.

Afhankelijk van het soort bloeiende plant dat u in huis hebt, kan hun noodzakelijke introductie in zonlicht vier tot acht uur per dag zijn. Voor steeds gevoeligere planten, plaats ze niet in direct zonlicht. Ze zouden het goed doen in de schaduw.

- Verwijder dode bloemen en bladeren.

Als u dit doet, voorkomt u dat uw bloemen gaan rotten of geïnfecteerd raken. Bovendien worden er geen ongedierte naar de plant getrokken.

- Veeg de bladeren af met een zachte, vochtige doek.

Uw bloeiende plant zal er glanzender en voordeliger uitzien met deze progressie. Verzamelde resten kunnen uw bloem er rommelig en niet goed onderhouden uit laten zien.

Onthoud deze tips en uw bloem zal nog mooier en gezonder worden.

Voordelen van plastic bloempotten

- Plastic bloempotten zijn de potten die gemaakt zijn van plastic materiaal dat licht van gewicht is en eenvoudig te hanteren en te verplaatsen is van de ene plek naar de andere. Het geeft een verbluffende uitstraling aan uw kwekerij met minimale inspanning en ondersteuningskosten. Ze zijn perfect voor kleine kwekerijen en om planten en bloemen te laten groeien om te voldoen aan de neiging tot cultivatie en huiselijke stijl. Het is een van de meest favoriete plantenbakken in India die te vinden is in huizen, showrooms, winkelcentra, open plekken en verschillende plekken.

- Plastic bloempotten kunnen worden gebruikt om de potten buiten een huis in een galerij in evenwicht te brengen. En bovendien, gebruiken als binnenbeplanting. Plastic bloempotten zijn er in verschillende maten, ontwerpen en structuren die een uitstekende beweging geven aan de ruimte waar u plastic bloempotten plaatst. In deze geavanceerde methode voor het kweken en de opkomst van individuen over het kweken van bloemen, stijgen plastic bloempotten op als de beste potten om te voldoen aan en te voldoen aan uw plantbehoeften.

- Plastic bloempotten zijn handig om mee om te gaan en je hoeft je geen zorgen te maken over het verplaatsen van de potten op het moment van verhuizen. Dit geeft plastic bloempotten buitengewone hoogtepunten omdat mensen doorgaans niet lang op een specifieke plek blijven en bovendien veranderingen in het segment van hun kwekerij houden, dus het blijkt allesbehalve moeilijk te zijn om potten te verplaatsen vanwege het lichte gewicht.

- Betaalbaarder

Plastic bloempotten zijn betaalbaarder in vergelijking met andere soorten potten in uw kwekerij. U hoeft geen bakken met geld uit te geven aan de ondersteuning en hoeft niet veel geld uit te geven aan de aankoop van bloempotten voor uw kwekerij. Plastic bloempotten vragen minder kosten en zijn verkrijgbaar tegen een redelijke prijs in het winkelcentrum en de online winkel. Plastic bloempotten zijn extreem betaalbaar en eenvoudig te beheren.

- Aanpassingsvermogen

Plastic bloempotten zijn aanpasbaar van aard, omdat u ze voor verschillende redenen en plaatsen kunt gebruiken. Ze worden meestal binnen en buiten gebruikt zonder dat u zich zorgen hoeft te maken over de schade. Plastic bloempotten kunnen worden gebruikt voor teelt- en verrijkingsdoeleinden. Het is een van de meest flexibele potten onder de bloempotten.

Hoe u uw eigen plastic bloempotten maakt

Fase 1: Bereid wat betonmaterialen voor

- Bereid wat vaste materialen voor, een breed scala aan plastic compartimenten, met plastic kannen, lunchroom plastic kom, kan worden hergebruikt en hergebruikt. Heb twee houders van verschillende groottes in beton gegoten voordat je kunt beginnen georkestreerd door de vorm en grootte.

Fase 2: Doe het gemengde beton in de grote containers

- Doe het gemengde cement in de grote compartimenten en doe daarna de kleinere houders in het midden, boor gaten als de afvalgaten in de bodem. Blijf helemaal droog, het plastic compartiment kan worden verwijderd, de oppervlaktehardheid van grof schuurpapier kan worden gebruikt.

Fase 3: gelaagd met planten, klaar

- Gelaagd met planten, klaar! Tijdens de tijd besteed aan karakteristieke droging, botanische voorbeelden aan de buitenkant van volgt en praktisch moeilijk te controleren, dus ik zal niet herhalen, is echt overdreven cool. Was van plan om de eigenaar van bloempotten te kopen.

Hoe vind je plastic bloempotten in het groot?

Op het moment dat u op internet zoekt naar plastic bloempotten, verkopen wij plastic bloempotten in volume in verschillende prijsklassen. Wij accepteren dat u op ons kunt vertrouwen, aangezien wij u zeer smakelijke plastic bloempotten leveren met de beste kwaliteit tegen de meest agressieve kosten op de planeet.

Wij zijn een erkende groothandel voor plastic bloempotten op een speciaal podium en hebben veel ervaring met het verkopen van groothandel op het web. Wij bieden een breed assortiment aan plastic bloempotten, op maat gemaakte plastic bloempotten. Bekijk onze beste waardevolle dingen en shop onze meest opmerkelijke beoordeelde voorraad tegen bescheiden kosten. Koop plastic bloempotten groothandel bij ons en krijg een eerlijke prijs voor alle groothandel plastic bloemen, op maat gemaakte plastic bloempotten!

Koop plastic bloempotten tegen een redelijke prijs!

Wat is precisiespuitgieten van kunststof?

Precisie kunststof spuitgieten is een strakke tolerantievereiste voor kunststof spuitgietonderdelen. Normaal gesproken is de tolerantie op het kunststof spuitgietonderdeel ongeveer 0,05-0,1 mm, als de tolerantievereiste voor het onderdeel ongeveer 0,01-0,03 mm is, betekent dit dat dit precisie kunststof spuitgietenOm zeer nauwkeurige kunststof spuitgietonderdelen te maken, is het eerste wat u moet doen het maken van de precisie spuitgietmatrijs, alle matrijscomponenten moeten een tolerantie hebben tussen 0,005-0,01 mm.

Dit is de minimale vereiste voor hoge precisie kunststof spuitgietmatrijs Nadat de mal klaar is, wordt er een proefmal uitgevoerd om de afmetingen te verifiëren aan de hand van de 2D-tekening, om de mal te testen en een stabiele tolerantie te bepalen.

Een hoogwaardige kunststof spuitgietmal is het belangrijkste punt bij het maken van hoogwaardige kunststof spuitgietonderdelen, maar niet beperkt tot dit, u moet nog steeds een zeer nauwkeurige spuitgietmachine gebruiken om het onderdeel te produceren, door deze twee minuten vereiste kunnen we ervoor zorgen dat we het kunnen maken precisie spuitgegoten kunststoffen Er zijn voortdurend enkele zaken die we nog moeten weten voor het uiterst nauwkeurige kunststof spuitgieten.

Kunststof precisie Connector-overmolding

Vraag I:

De bepaling van de structuur van de precisie kunststof mal is de sleutel, en de algehele structuur is de belichaming van het uiteindelijke effect van het product: het bepalen van de algehele structuur van de mal, het bepalen van het poortsysteem, het bepalen van het uitwerpsysteem en het bepalen van het watertransportsysteem, en andere moeten bevorderlijk zijn voor de nabewerkingsoriëntatie van het product.

Vraag II:

Wat betreft het voedingsprobleem? Allereerst zullen we een redelijk injectieschema kiezen op basis van de structuur, het gewicht, het volume en de kosten van het product, dat kan voldoen aan de eisen van klanten en aan de kwaliteitseisen.

Ten tweede zullen we strikt volgens de normen voor injectieontwerp ontwerpen: de indeling van de geleider moet uniform zijn, met name de grootte van het dwarsbelastingsoppervlak van de hoofd- en subgeleider, de vorm en grootte van de poort.

Vraag III:

Wat met het uitwerpprobleem? Ten eerste zullen we de uitwerpmodus bepalen op basis van de productoriëntatie en -structuur. Ten tweede zullen we de uitwerpbalans evalueren en deze naast andere systemen laten bestaan, zoals interferentie met watertransport en recyclingmarkeringen, datumklok, enz.

Vraag IV:

Het ontwerp van het waterkanaalsysteem is gebaseerd op vier vereisten (de koellijn moet zo gebalanceerd mogelijk zijn. De waterkoellijn mag andere mechanismen niet hinderen. De waterkanaalapparatuur moet voldoen aan de normen van de klant en eenvoudig te installeren zijn. Elke waterkanaallijn moet worden weergegeven met identificatienummers of markeringen (in en uit).

Vraag V:

Hoe de productienauwkeurigheid van de mal en de nauwkeurigheid van de gietproducten te garanderen om precisiespuitgieten te verkrijgen, hangt dit voornamelijk af van de productienauwkeurigheid van de malholte, het inzetstuk en de grootte van de malkern. De nauwkeurigheid van het malholtenummer of de nauwkeurigheid van de scheidingslijn heeft direct invloed op de grootte van het product. Ten eerste moeten we het productieprocesplan en het stroomdiagram maken.

Elk voltooid productieproces moet volledig worden geïnspecteerd en de gegevensinspectielijst moet worden vastgelegd in het gegevensblad. Nadat de productie is voltooid, moet het werkstuk worden verwerkt en onderhouden.

Het ontwerp van de scheidingslijn van de kunststof mal is ook een belangrijk onderdeel. Als het ontwerp niet redelijk is, is het onderdeel niet gemakkelijk te ontvormen of zelfs de mal te beschadigen. Hier zijn de ontwerpprincipes voor de scheidingslijn van de mal

Het is handig om het plastic onderdeel uit te werpen en de structuur van de plastic mal te vereenvoudigen. Nadat de ontvormrichting is geselecteerd, moet de positie van de scheidingslijn ervoor zorgen dat het plastic onderdeel valt zonder enige interferentie, zoals schuifregelaars, enz.

Voor het kunststof onderdeel met een hoge coaxialiteitsnauwkeurigheid moet de scheidingslijn worden geselecteerd op de positie waar twee diameters tegelijkertijd op de onderste of bovenste mal kunnen worden geplaatst.

Wanneer de precisie van het spuitgieten van kunststof langs de hoogterichting hoog moet zijn, moet de halve overloopholte worden gebruikt. Als de dwarsflits wordt gevormd bij de scheidingslijn, is het gemakkelijk om de hoogteprecisie te garanderen, terwijl de niet-overloopholte niet gemakkelijk te garanderen is.

Wanneer de radiale maatnauwkeurigheid hoog is, moet de invloed van de dikte van de flits op de nauwkeurigheid van het kunststof onderdeel in overweging worden genomen, zoals weergegeven in de afbeelding. Als de verticale scheiding van kunststof onderdelen eenvoudig te verzekeren is, is het horizontale profiel moeilijk te controleren vanwege de dikte van de flits, wat de nauwkeurigheid van kunststof onderdelen beïnvloedt.

Zorg voor het uiterlijk van het plastic onderdeel, het moet gemakkelijk schoon te maken zijn en niet gemakkelijk om het uiterlijk te beschadigen. De flits die wordt geproduceerd door het scheidingsoppervlak zoals weergegeven in de afbeelding moet gemakkelijk schoon te maken zijn en niet gemakkelijk om het uiterlijk van het plastic onderdeel te beschadigen.

Het is handig voor de productie van plastic mallen en de verwerking van vormende onderdelen. Het verbeterde scheidingsoppervlak maakt de verwerkingsconcentriciteit van plastic mallen laag, gemakkelijk te produceren en de flits beschadigt het uiterlijk van plastic onderdelen niet.

Zorg voor de sterkte van de gevormde delen. Vermijd bijvoorbeeld bij het bepalen van het scheidingsvlak de dunne wand en scherpe hoeken van de gevormde delen.

Naast de ontwerpelementen van algemene matrijzen, moeten bij het ontwerp van precisiespuitgietmatrijzen ook de volgende punten in acht worden genomen:

- Zorg voor de juiste tolerantie voor de malafmetingen;

- Voorkom het vormen van krimpfouten;

- Voorkom vervorming van het injectiedeel;

- Voorkom vervorming bij het ontvormen;

- De productiefout van de matrijs/mal wordt geminimaliseerd;

- Voorkom fouten in de malnauwkeurigheid;

- Zorg voor een nauwkeurige mal.

Voorkom fouten in de nauwkeurigheid van de mal; classificatie van verwerkingsmallen in een kunststofmallenfabriek en vereisten voor verschillende aandachtspunten

Er zijn veel soorten kunststof spuitgietmatrijzen, die grofweg in tien categorieën kunnen worden verdeeld. Afhankelijk van de verschillende vereisten van een onderdeelmateriaal, fysieke en chemische eigenschappen, mechanische sterkte, maatnauwkeurigheid, oppervlakteafwerking, levensduur, economie, enz., worden verschillende soorten spuitgietmatrijzen geselecteerd.

De kunststof mal met hoge precisie moet worden verwerkt door een CNC-machine met hoge precisie, en het materiaal en het gietproces van de mal hebben strenge eisen. Maltechnologie is ook nodig om te ontwerpen en analyseren.

Sommige onderdelen hebben speciale vereisten tijdens het gieten, daarom zijn geavanceerde technologieën zoals hot runner, gasondersteund spuitgieten, stikstofcilinder, enz. zijn nodig voor kunststof mallen.

Fabrikanten van kunststofmatrijzen moeten beschikken over CNC-bewerkingsmachines, EDM-bewerkingsmachines, draadsnijmachines en CNC-profielfreesapparatuur, uiterst precieze slijpmachines, uiterst precieze meetinstrumenten met drie coördinaten, computerontwerp en bijbehorende software, enz.

Over het algemeen moet bij grote metalen stansmatrijzen (zoals matrijzen voor autobekledingsonderdelen) rekening worden gehouden met de vraag of de machine een mechanisme voor het vasthouden van de plaat, gelijkmatige randsmering, progressieve multi-positie-inrichting, enz. heeft. Naast het ponsvolume moeten ook de ponstijden, het toevoerapparaat, het machinegereedschap en het matrijsbeschermingsapparaat in overweging worden genomen.

De capaciteit en het proces van de productie van plastic mallen van het bovenstaande zijn niet in het bezit van en worden niet beheerst door elke onderneming. Bij het kiezen van een coöperatie fabrikant van kunststof mallen, we moeten de verwerkingscapaciteit kennen, niet alleen kijken naar de hardware-uitrusting, maar ook het managementniveau, de productie-ervaring en de technische kracht combineren.

Voor dezelfde set mallen is er soms een groot gat in de offerte van verschillende mallenfabrikanten. U mag niet meer betalen dan de waarde van de mal, maar ook niet minder dan de kosten van de mal. Fabrikanten van kunststofmallen, net als u, een redelijke winst wilt maken in het bedrijfsleven, zal het bestellen van een set mallen met een veel lagere prijs het begin van problemen zijn. U moet beginnen met uw eigen vereisten en deze uitgebreid meten.

Als u kunststof onderdelen heeft die vervangen moeten worden precisie spuitgieten productiediensten, u bent van harte welkom om contact met ons op te nemen, Sincere Tech is op maat gemaakt precisie kunststof spuitgietbedrijf in China. Wij bieden precisie-spuitgietmatrijzen en gietdiensten aan klanten over de hele wereld.

Over ons

Oprechte techniek is contract leverancier van mallen in China die elektronische nieuwe productonderzoeks- en ontwikkelingsdiensten aanbiedt, evenals assemblagebedrijfsdiensten. Neem contact met ons op voor meer informatie.

Alles-in-één service voor de ontwikkeling van nieuwe producten, van onderdeelontwerp, PCB-ontwerp, prototyping, testen, het maken van mallen/matrijzen/gereedschappen, grootschalige productie, assemblage, inspectie en verpakking.

Contactgegevens

Gebouw 1, nr. 30 Huan Zhen Rd, Shang Dong-dorp, Qi Shi-stad, Dongguan City, provincie Guangdong China, 523000

Mobiel: +86 135 30801277

Weichat/WhatsUp-nr.: + 86 135 3080 1277

E-mailadres: info@plasticmold.net

Website: https://plasticmold.net

Feedback van onze klanten

“Hoi Steve, de mallen werken heel goed, goed werk, ik hoop dat het goed met je gaat, net als ik, komt er een nieuw project naar je toe”

Klant van Hansaplastic in de VS————–

“We zijn erg blij met uw management en de Engelse communicatie, u bent uitstekend in het oplossen van problemen en reageert snel, eerlijk gezegd bent u de beste kunststof mal maker en het gietbedrijf waar ik aan heb gewerkt om te leren kennen”

Klant uit Canada—————–

Wat is spuitgieten?21/12/2024 - p.m4:28

Wat is spuitgieten?21/12/2024 - p.m4:28 Wat is geavanceerde spuitgietproductie?20/12/2024 - p.m5:05

Wat is geavanceerde spuitgietproductie?20/12/2024 - p.m5:05 Top 10 kunststof spuitgietdiensten in China en de VS19/12/2024 - ben4:42

Top 10 kunststof spuitgietdiensten in China en de VS19/12/2024 - ben4:42- Aangepaste spuitgietdiensten: Een complete gids voor precisieproductie17/12/2024 - p.m12:40

Top kunststof spuitgietbedrijven15/12/2024 - ben11:50

Top kunststof spuitgietbedrijven15/12/2024 - ben11:50