In de kunststofindustrie is spuitgieten een belangrijk proces dat gebruikt wordt om grote hoeveelheden kunststof onderdelen of producten te maken. Bij deze techniek wordt een matrijs gebruikt, meestal van staal, met een inwendig patroon dat lijkt op het beoogde ontwerp van het onderdeel of product. Het materiaal, meestal ingebracht na het smelten tot een vloeibare of gesmolten toestand van hete kunststof, wordt in een matrijsholte geperst, uiteindelijk afgekoeld en dan losgelaten om duizenden gelijksoortige stukken te maken door hoge druk toe te passen.

Vanwege de hoge productienauwkeurigheid worden bijna alle grootschalige kunststofproducten die tegenwoordig op de markt zijn, gemaakt door middel van spuitgieten. Het proces heeft veel voordelen, zoals lage productiekosten per onderdeel, korte productietijd per onderdeel, geschikt voor verschillende materialen en een hoge nauwkeurigheid van het uiteindelijke onderdeel dat voldoet aan exacte tolerantievereisten.

Deze omvatten overspuiten vs. inzetgieten technieken. Hoewel beide door elkaar worden gebruikt, zijn er duidelijke verschillen. Deze blogpost geeft specifiek de belangrijkste details over twee technieken: overmold vs. insert mold processen, door hun verschillen, toepassingen en situaties om tussen de twee te kiezen, te belichten.

Voegen vormen: Hoe werkt het?

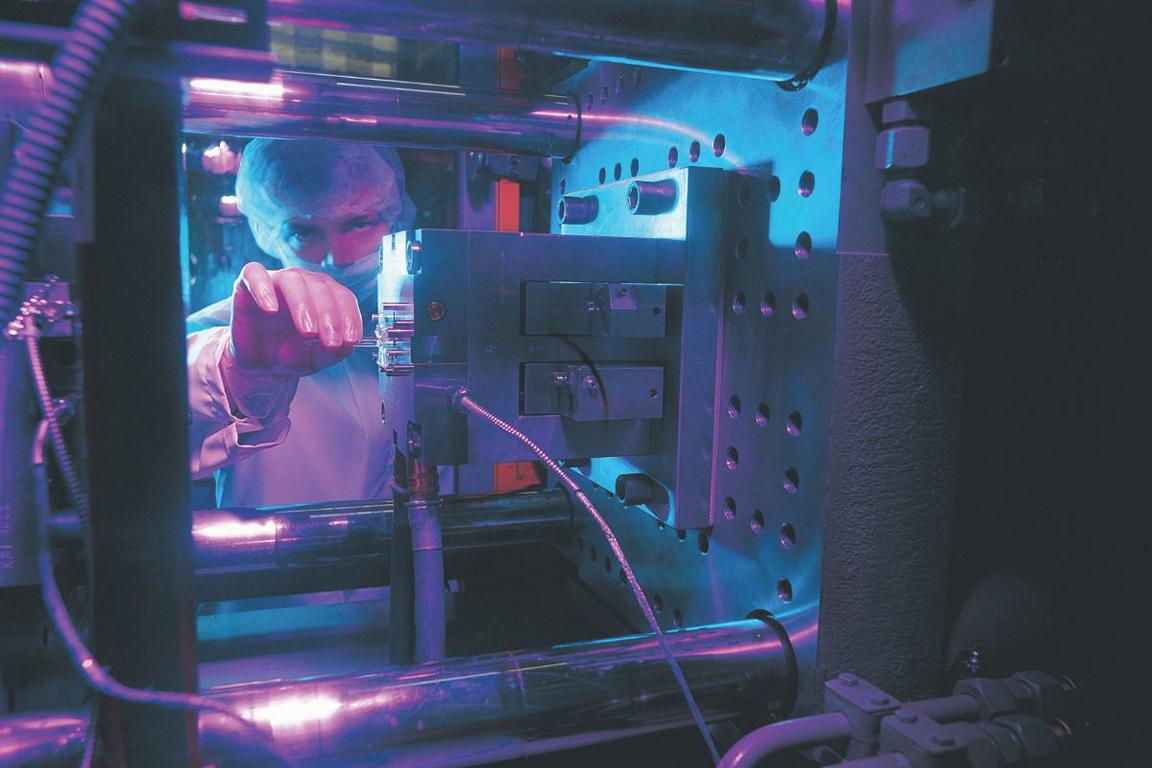

Bij zowel overspuiten als spuitgieten wordt kunststof geïnjecteerd. In dit proces worden metalen onderdelen in een matrijsholte geplaatst en vervolgens wordt er kunststof ingespoten. Deze metalen inzetstukken worden met de hand of met behulp van industriële robots in geautomatiseerde processen in de matrijs geplaatst. Zodra de matrijs in positie is, wordt de matrijs gesloten en wordt er kunststof over de metalen inzetstukken gespoten om één enkel, ononderbroken onderdeel te maken.

Dankzij deze eigenschappen kunnen de onderdelen gemakkelijk worden gemonteerd en gedemonteerd zonder dat dit gevolgen heeft voor de kwaliteit of het uiterlijk. In de kunststof onderdelen worden bijvoorbeeld hittebestendige schroefdraadinzetstukken gebruikt om de kans op beschadiging van de schroefdraad tijdens de assemblage te verkleinen.

Bovendien kan insert molding soms zelfs de nood aan secundaire bevestigingsmiddelen verminderen. Bij deze techniek worden de benodigde metalen onderdelen direct in de matrijs geplaatst om een sterk, enkelvoudig onderdeel te vormen dat de mechanische stabiliteit van het onderdeel vergroot en de kans op breuk minimaliseert. Als u meer wilt weten over insert molding, ga dan naar wat is inzetgieten pagina.

Waarom zou je kiezen voor Insert Molding?

Insert molding is een adaptief productieproces om kunststofonderdelen met hoge sterkte te maken. Laten we de uitgebreide gebruikssituaties bespreken:

Lagere assemblagekosten: Een spuitgietmachine kan duizenden onderdelen produceren in een minimaal tijdsbestek, waardoor het voordelig is om grote batches te produceren. In tegenstelling tot CNC-bewerkingWaar assemblage een groot probleem kan worden, kan insert molding de noodzaak voor extra assemblage en tooling minimaliseren of zelfs wegnemen, wat zal leiden tot verdere kostenoptimalisatie van projecten.

Verbeterde onderdeelprestaties: Kunststof onderdelen zijn meestal niet zo duurzaam als hun metalen tegenhangers, maar kunststof heeft zo zijn voordelen: het is goedkoper, gemakkelijker in verschillende vormen te gieten en lichter in gewicht. Insert-molded producten hebben normaal gesproken duurzaamheid door de combinatie van kunststof (een substraat waarop metaal wordt ingevoegd) en metalen (beide materialen invoegen). Dit zorgt ervoor dat het in te voegen onderdeel de nodige sterkte en stijfheid heeft. Bovendien helpt de kunststofmatrix om het totale gewicht van de onderdelen te verminderen. Verder geeft insert molding onderdelen het vermogen om bestand te zijn tegen cyclische en andere belastingen.

Nadelen van invoegen

Ondanks de verschillende voordelen heeft het inzetten van spuitgietproducten ook bepaalde beperkingen waar productfabrikanten rekening mee moeten houden: Deze veel voorkomende nadelen zijn onder andere;

Meerdere productietechnologieën: Het spuitgieten van inzetstukken kan over het algemeen in twee fasen gebeuren. Metaalvormprocessen zoals CNC-verspaning kunnen gebruikt worden bij de productie van op maat gemaakte inzetstukken in plaats van kant-en-klare onderdelen. Deze methoden zijn over het algemeen duurder per onderdeel dan volledig spuitgegoten processen. Hoewel het mogelijk is om de kosten van de productie van metalen inzetstukken te verlagen door technieken als metaalspuitgieten of metaalspuitgieten (MIM) toe te passen, zijn de kosten van de productie van onderdelen met metalen inzetstukken desondanks nog steeds hoger dan die van onderdelen die volledig van kunststof zijn gemaakt.

Complexere onderdelen: Bij de productie van producten waarbij metalen inserts op bestelling moeten worden gemaakt, is het essentieel om een grondige kennis te hebben van zowel metaal- als kunststofproductie. Productontwerpers moeten de DFM-regels van beide technologieën kennen en weten hoe ze ze kunnen combineren tot één onderdeel dat naar behoren functioneert. Dit kan de ontwerp- en fabricagetijd en -kosten van het product verhogen.

Een overzicht van het overspuitproces?

Overgieten is een subcategorie van insert molding, wat het proces is waarbij een kunststof direct op een gevormd onderdeel wordt gespoten. In dit proces wordt het eerste onderdeel spuitgegoten en vervolgens in de tweede matrijs geplaatst voor het omgespoten materiaal. Deze techniek maakt het mogelijk om twee of meer kunststoffen te gebruiken bij de productie van een enkel product, waardoor het product zowel bruikbaar als mooi wordt.

Overspuiten maakt bijvoorbeeld de combinatie van verschillende Shore-hardheden mogelijk, waardoor een zacht aanvoelende laag bovenop een stijve basis ontstaat voor een betere grip en een beter gevoel. Ook kan het gebruik van meerdere kleuren in een overgevormd onderdeel het een concurrentievoordeel geven omdat het niet snel te zien is in andere producten. Deze techniek wordt veel toegepast op de handgrepen van gereedschap zoals schroevendraaiers, boormachines en tandenborstels omdat zowel het comfort van de handgreep als het uiterlijk van het product essentiële factoren zijn.

Waarom kiezen voor het overspuitproces?

Overspuiten biedt een aantal voordelen die het een veelzijdig en voordelig proces maken.

Verhoogde flexibiliteit van het materiaal: Overspuiten maakt het mogelijk om verschillende materialen in één onderdeel te gebruiken, waardoor het mogelijk wordt om verschillende eigenschappen in hetzelfde onderdeel te hebben. Dit proces verbetert het uiterlijk, het gevoel en de bruikbaarheid van het product, wat voordelig is voor zowel het product als de consument.

Verwijdering van lijm: Overspuiten is een proces waarbij twee of meer verschillende materialen met elkaar worden verbonden via een spuitgietvorm, zodat er geen lijm of andere verbindingstechnieken nodig zijn. Dit versterkt niet alleen het uiteindelijke onderdeel, maar verlaagt ook de assemblagekosten.

Geïntegreerde afdichtingen: Overmolding maakt het mogelijk om zachte afdichtingen rechtstreeks op gegoten onderdelen aan te brengen. In elektronicabehuizingen met IP-classificaties is een overmoulded afdichting bijvoorbeeld goedkoper en efficiënter dan het aanbrengen van een o-ringgroef. Deze integratie verbetert de prestaties van het onderdeel en de structurele stabiliteit van het hele systeem.

Beperkingen van overspuiten

Overspuiten heeft ondanks de vele voordelen ook nadelen:

Complex proces: Overspuiten is een tweeschotsproces, wat betekent dat de cyclustijd van het onderdeel en de kosten hoger zijn dan bij spuitgieten uit één stuk. Ook moeten er twee gereedschappen of een two-shot matrijs worden gebruikt, wat vrij duur is om te produceren. Dit zijn echter enkele van de uitdagingen waarmee men te maken kan krijgen bij het gebruik van overspuiten, maar het kan goedkoper zijn dan twee verschillende spuitgietonderdelen te maken en ze dan samen te voegen.

Risico op onthechting: Het probleem van delaminatie of vervorming kan zich voordoen wanneer twee verschillende materialen in een spuitgietmatrijs worden verbonden omdat de temperaturen niet ideaal zijn voor de gegeven materiaalcombinatie. Dit kan het gebruik van mechanische vergrendelingen vereisen om een veilige verbinding te krijgen waar warmte alleen niet voldoende is.

Als je meer wilt weten over overspuiten, ga dan naar de pagina overspuiten om dit te bekijken.

Industrieel gebruik van Overmolding vs. invoegen

Zowel overspuiten als insert molding worden veel gebruikt voor toepassingen die hoogwaardige en strenge producten vereisen. Toch hebben al deze technieken gelijkaardige toepassingen en worden ze gebruikt om tal van onderdelen en producten te vervaardigen.

Automobielindustrie

Zowel insert molding als overmolding spelen een vitale rol bij de productie van tal van auto-onderdelen die metaal, rubber of kunststof bevatten, zoals accu's, knoppen, dashboards, motoren en handgrepen.

Cosmetische industrie

Deze technieken zijn onmisbaar in de cosmetica-industrie voor het produceren van op maat gemaakte artikelen en hun verpakkingen met het gebruik van verschillende kleuren en oppervlaktebehandelingen van cosmetische artikelen zoals parfumflesjes, cosmetische borstels en compacts.

Consumentenproducten

In het geval van huishoudelijke producten spelen inzetgietvormen en overmallen een centrale rol bij de productie van artikelen zoals tandenborstelhouders, houders en etuis voor mobiele telefoons. Ze versterken ook artikelen zoals terrasstoelen en opstapjes, die meestal in meerdere kleuren of materialen worden gemaakt.

Elektrische apparaten:

Het gebruik van insert molding kan niet genoeg benadrukt worden, vooral in de elektrische industrie, waar draden bedekt worden met rubberen isolatie. Dit proces helpt om elektrische geleiding te stoppen en de veiligheid te verhogen. Het vormgieten van inzetstukken maakt elektrische apparaten ook veiliger om mee om te gaan door een goede plaats te bieden voor isolatoren die moeten worden geïnstalleerd.

Sincere Tech is een van de top 10 bedrijven voor kunststof spuitgieten in China Met behulp van de technische kennis en vaardigheden die het bedrijf in de loop der jaren heeft opgedaan, biedt het bedrijf zijn diensten aan tegen betaalbare prijzen. Of het nu gaat om consumentenproducten, huishoudelijke apparaten of autoaccessoires, u kunt op deze processen vertrouwen voor kwaliteitsproductie.

Conclusie: Kiezen tussen overspuiten vs. invoegen en spuitgieten

Overspuiten en spuitgieten zijn de verschillende technieken die vallen onder het spuitgietproces, wat een populaire en efficiënte methode is om consumentengoederen te produceren. Wat de kosten betreft, wordt spuitgieten over het algemeen beschouwd als de meest kosteneffectieve methode in vergelijking met andere methoden zoals CNC-verspaning en 3D-printen per onderdeel.

Overspuiten kan een optimale keuze zijn als:

- Het oppervlak van uw onderdeel heeft verschillende elektrische of thermische eigenschappen.

- Het is essentieel om het schokabsorptieniveau te verhogen of het trillingsniveau te verlagen.

- Het is nodig om een onderdeel van meerkleurig plastic te maken.

- Je onderdeel moet een comfortabel, niet-klevend oppervlak hebben waar het andere onderdeel gemakkelijk grip op heeft.

Kies voor inzetgietwerk wanneer:

- Het substraat kan de vorm hebben van draden, elektronische componenten of printplaten.

- Het is beter om geen geld uit te geven aan een tweeschotsmatrijs of een 2K, die ingewikkelder zijn.

- Je moet dit onderdeel tappen en inzetstukken met schroefdraad installeren.

Als besloten is om spuitgieten te gebruiken voor een bepaalde toepassing, is de volgende keuze tussen insert molding, overmolding of conventioneel spuitgieten. Het is belangrijk om de producttoepassing duidelijk te definiëren om een goede keuze te kunnen maken. Al deze processen hebben hun eigen speciale voordelen die geschikt zijn voor verschillende producten. Beslissen welke methode geschikt is voor je specifieke product is niet altijd eenvoudig; daarom is het raadzaam om een professional te raadplegen.

Een gesprek met een vertegenwoordiger van SincereTech kan nuttig zijn, omdat het bedrijf al meer dan tien jaar ervaring heeft in de productie. Wij kunnen u helpen bij het besluitvormingsproces van uw project en bepalen welk proces - spuitgieten, overspuiten of standaard spuitgieten - het meest gunstig zal zijn voor uw project.

Veelgestelde vragen

Q1. Wat is het proces van TPE overspuiten?

TPE overspuiten is een proces waarbij TPE kunststof wordt in een bestaand substraat of kunststof onderdeel gespoten om een chemische verbinding met het materiaal aan te gaan en zo de duurzaamheid en bruikbaarheid te vergroten.

Q2. Is 2K spuitgieten hetzelfde als spuitgieten?

Nee, bij insert molding wordt een extra onderdeel op het substraat geplaatst, terwijl bij 2K spuitgieten meerdere materialen in mallen met meerdere holtes worden gespoten voor de productie van ingewikkelde onderdelen voor voertuigen.

Q3. Welke soorten kunststof zijn geschikt voor omspuiten?

De meest gebruikte kunststoffen voor omspuitprocessen zijn polyethyleen met hoge dichtheid (HDPE), PEEK-hars, Delrin of acetaal, polymethylmethacrylaat acryl, beter bekend als PMMA, ABS, nylon en PBTR. Deze kunststoffen hebben verschillende eigenschappen die ze geschikt maken voor verschillende overspuitprocessen in industrieën zoals de auto-industrie en consumentenproducten.

Q4. Overspuiten vs. invoegen: Wat kost meer?

Overspuiten biedt bedrijven echter economische schaalbaarheid bij hogere productiesnelheden, wat op zijn beurt de algehele winstgevendheid van een bedrijf verhoogt door lagere gereedschap- en assemblagekosten. Verder helpt het bij een snellere productie van onderdelen in grote volumes. Als je ingewikkelde prototypes of onderdelen in kleine aantallen gaat produceren, wordt dit kostenverschil duidelijk door de eisen die aan twee onderdelen worden gesteld.