Zinknikkelplateren, een compleet overzicht

Vernikkelen tot zink is een van de vele veelgebruikte platingmethodes in de auto-industrie, elektronica en andere industrieën. Daarnaast is het zeer effectief in het bieden van hoge anticorrosieve eigenschappen en een hogere duurzaamheid. In het licht van de toenemende eisen die gesteld worden aan de bescherming van metalen in nogal agressieve omstandigheden, worden zink-nikkel coatings zeer gewaardeerd om hun waardevolle eigenschappen. In dit artikel leggen we uit wat zinknikkelplateren is, hoe het gedaan kan worden, wat de voordelen zijn van het gebruik van dit type plateren en waarin het verschilt van verzinken.

Wat is zinknikkelplateren?

Zinknikkelplateren is een oppervlakteafwerkingsproces waarbij een laag zink-nikkellegering wordt afgezet op een bepaald oppervlak. Het bestaat meestal uit 85 - 93% zink en 7 - 15 % nikkel. Bovendien presteert het beter dan gewone verzinking op het vlak van corrosiebescherming en daarom is het product nuttig voor tal van toepassingen. Deze kunnen de ruimtevaart, de automobielindustrie en de productie van zware uitrusting omvatten. Zink-nikkel-plateren wordt gebruikt wanneer een object functioneert in een ruwe omgeving die het kan blootstellen aan ernstige corrosie of grote temperatuurschommelingen.

Wat is het grote verschil tussen vernikkelen en verzinken?

Verzinken en zinknikkelen zijn verschillend door hun samenstelling. Ze hebben dus ook verschillende processen en toepassingen in tal van industrieën. Laten we eens kijken wat de belangrijkste verschillen zijn; lees meer over vernikkelen.

| Functie | Zink-nikkelplateren | Verzinken |

| Samenstelling | 85-93% Zink, 7-15% Nikkel | 100% Zink |

| Corrosiebestendigheid | Tot 1000 uur (ASTM B117) | 72-200 uur (ASTM B117) |

| Laagdikte | 8-20 micron | 5-12 micron |

| Temp. Weerstand | Tot 120°C (248°F) | Tot 70°C (158°F) |

| Hardheid | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Slijtvastheid | Uitstekend | Gematigd |

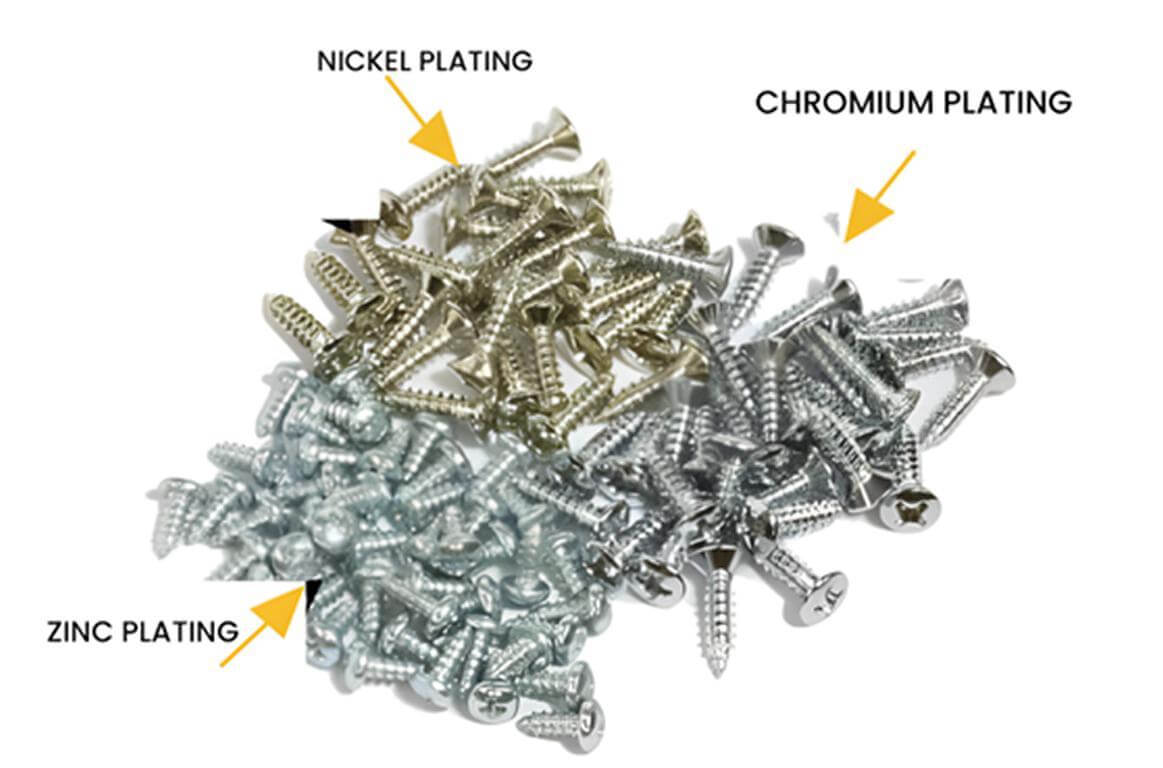

| Uiterlijk | Helder, mat, verschillende kleuren | Zilver, geel, blauw |

| Milieubestendigheid | Hoog (zout water, chemicaliën) | Gematigd |

| Kosten | Hoger | Lager |

| Toepassingen | Auto's, luchtvaart, scheepvaart | Bevestigingsmiddelen, bouten, algemene hardware |

Verschillende soorten zinknikkelplateertechnieken

Hier zijn dus verschillende technieken die we kunnen gebruiken voor het zinknikkelplateren;

1. Galvanisch verzinken

Hierbij dompelen we het substraat onder in een zink-nikkel elektrolytoplossing en laten we een elektrische stroom door de oplossing lopen. Zo kan de zink-nikkellegering op het metaaloppervlak worden afgezet om de laagdikte nauwkeurig te regelen. Je kunt naar kunststof chroomplating pagina om meer te weten te komen over galvaniseerproces voor kunststof producten.

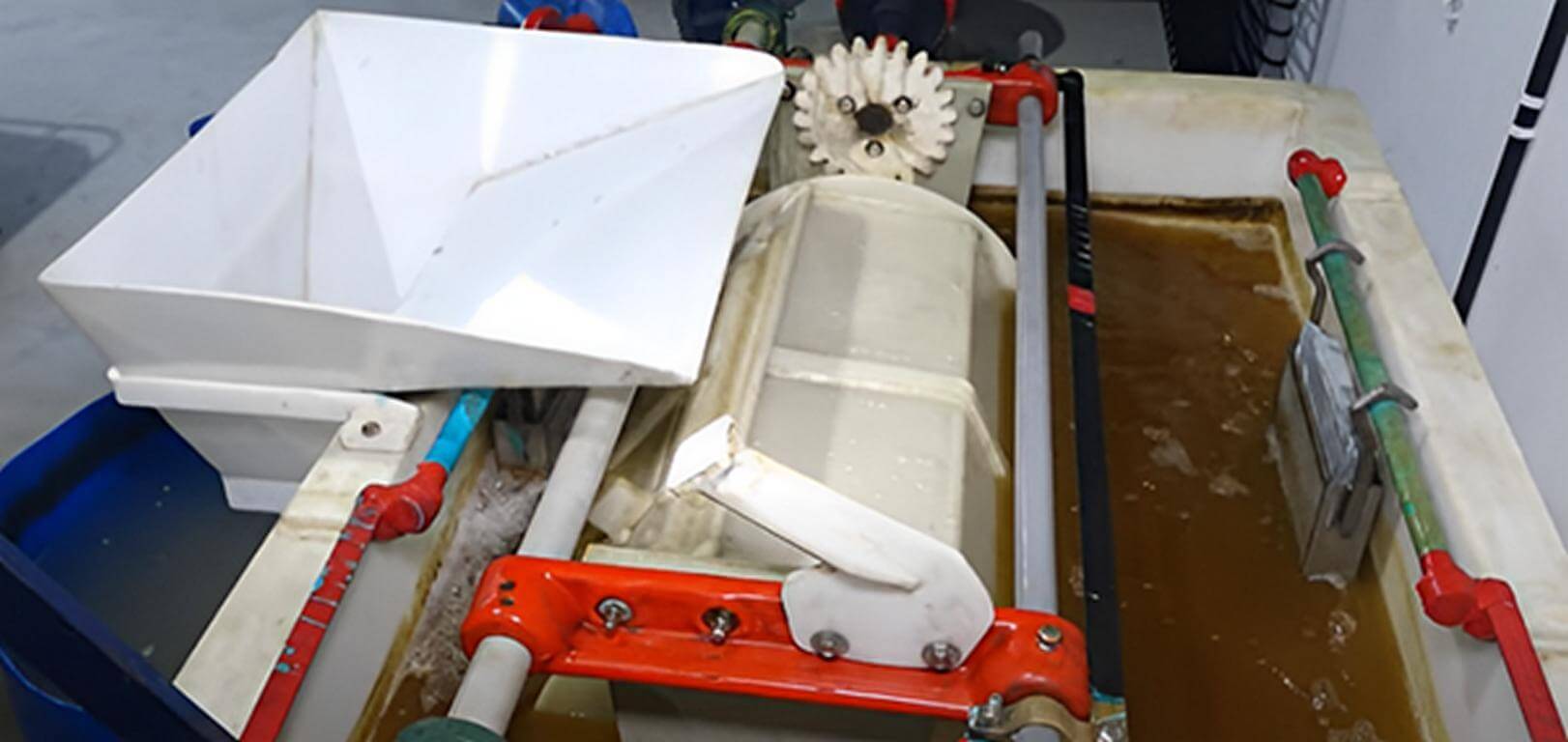

2. Plateren van de vaten

Deze techniek is ideaal voor kleine onderdelen en houdt in dat de onderdelen in een ronddraaiende trommel worden geplaatst die gevuld is met een plateringsoplossing. De tuimelende beweging zorgt voor een gelijkmatige dekking van de zink-nikkellaag op alle oppervlakken. Dit maakt het dus efficiënt voor hoog-volume productie.

3. Rekplaten

Bij grotere of complexe onderdelen worden de onderdelen stevig gemonteerd op rekken die ondergedompeld zijn in de plateroplossing. Deze methode zorgt voor een betere controle en dikkere coatings. Daarnaast is het zeer geschikt voor toepassingen in de lucht- en ruimtevaart en de auto-industrie.

4. Impulsplateren

Een geavanceerde techniek die gebruikmaakt van wisselstroompulsen tijdens het galvaniseren. Dit verbetert de coatingkwaliteit en de oppervlakteafwerking doordat de afzettingssnelheid nauwkeuriger kan worden geregeld. Ideaal dus voor ingewikkelde ontwerpen.

5. Continu plateren

Een hoog-volume productiemethode waarbij onderdelen continu door een platerij worden gevoerd. Deze aanpak maximaliseert de efficiëntie en zorgt voor een consistente coating.

6. Onderdompelen

Hierbij worden onderdelen ondergedompeld in een zink-nikkeloplossing zonder elektrische stroom. Deze minder gebruikelijke methode vertrouwt op de chemische eigenschappen van de oplossing om de legering af te zetten en wordt vaak gebruikt als voorbehandeling.

Volledig proces van zinknikkelplateren

De volgende stappen zijn cruciaal voor het verkrijgen van een gelijkmatige en sterke zink-nikkel afzetting, goede hechting, corrosie en een slijtvast oppervlak.

1. Oppervlaktevoorbereiding

Het eerste proces in het zink-nikkel-plateerproces is de zorgvuldige voorbereiding van het metaaloppervlak voor de behandeling om een goede hechting van de oppervlakteafwerking te verkrijgen. Verontreinigingen zoals vuil, olie, vet en roest worden verwijderd met technieken zoals:

- Ontvetten: Er worden oplosmiddelen of alkalische reinigers gebruikt om de oliën en vetten weg te wassen.

- Zure reiniging: Dit helpt bij het verwijderen van roest of oxiden van het oppervlak, d.w.z. van het metaal.

- Stralen: Bij hardnekkige verontreinigingen wordt een ruw oppervlak aangebracht door middel van stralen om corrosie of kalkaanslag te verwijderen.

2. Activering

Het metaal wordt gedompeld in een zuur, wat helpt om het oppervlak weer schoon te maken omdat er mogelijk nog een oxidelaagje achterblijft. Het verbetert dus de chemische reactiviteit van het oppervlak, zodat er een sterke binding ontstaat tussen het oppervlak en de gegalvaniseerde zink-nikkellaag.

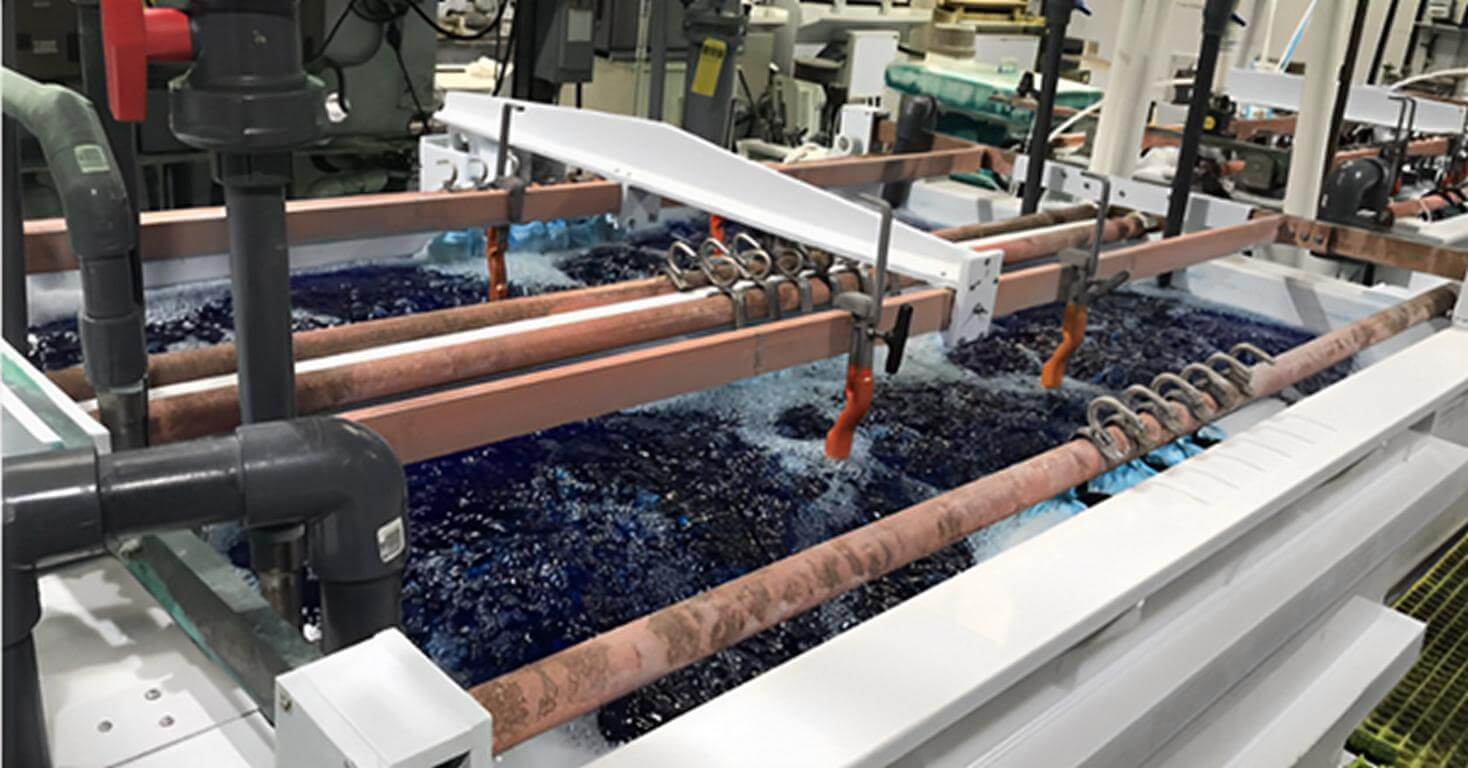

3. Galvanisch

Hierbij wordt het geactiveerde metaal ondergedompeld in een galvaniseerbad met een zink-nikkel elektrolytoplossing. Er wordt gebruik gemaakt van elektrolyse waarbij een elektrische stroom door het bad wordt geleid via een kathode die de zink- en nikkelionen aantrekt en hecht aan het oppervlak van het metaal. Dit leidt tot de vorming van een uniforme beschermende laag van zink-nikkellegering op het metaaloppervlak, die naast corrosiebescherming ook een langere levensduur biedt.

4. Na de behandeling

Na galvaniseren worden nabehandelingen uitgevoerd om de kwaliteit van de afzetting op het substraat te verbeteren. Deze kunnen zijn:

- Passiveren: Dit proces zorgt ook voor een zeer dun laagje zink dat corrosie helpt voorkomen.

- Chromatine: Het is een van de reguliere behandelingen die de corrosiewerende eigenschappen van de coating en het uiterlijk ervan verbeteren; het is verkrijgbaar in verschillende kleuren.

- Afdichtingslaag: Ten slotte kan een toplaag worden gebruikt om de duurzaamheid van de beplating te verbeteren, vooral bij gebruik in zeer corrosieve omgevingen.

Gereedschap voor zinkplateren

Hieronder volgen de namen van de verschillende gereedschappen en een gedetailleerde beschrijving;

- Plateerbad: Een vat waarin de zinknikkelplateroplossing wordt opgeslagen en waarin het te plating substraat wordt ondergedompeld.

- Voeding: Een AC naar DC converter of een voedingseenheid die de juiste stroom levert voor galvaniseren.

- Anodes: Anodes van zink of zinklegeringen worden gebruikt in het platingbad en verspreiden de metaalionen voor het platingproces.

- Kathodes: In het galvaniseringsproces neemt het te galvaniseren substraat de reductieve plaats in van de halfcel of fungeert het als kathode.

- pH-meter: Een voorwerp dat gebruikt wordt om de pH van de plateringsoplossing te meten omdat dit een directe invloed heeft op de kwaliteit van de plating.

- Verwarmingselementen: Vroeger gebruikt om de vereiste temperatuur van de plateringsoplossing te regelen om de juiste afzetsnelheid te bereiken.

- Agitatie-apparatuur: Speciale afvoersproeiers of mechanische roeren die de oplossing in het plateringsbad zodanig in beweging houden dat een uniforme metaalafzetting en gelijkmatige metaalionenplating wordt verkregen.

- Reinigingsapparatuur: Apparatuur zoals ultrasone reinigers, borstels of straalcabines die het algemene voorbereidingsoppervlak vormen voor het platingproces.

- Testapparatuur: Apparatuur zoals diktemeters en zoutneveltesters, die respectievelijk de dikte en het corrosievermogen van het geplateerde oppervlak meten.

Specificaties van hoge zink-nikkel legering

De corrosieweerstand van een zink-nikkellegering met een hoger nikkelgehalte is zelfs beter dan die van de bovenstaande legering. Een legering met een hoog zink-nikkelgehalte wordt gebruikt in industrieën die een maximaal uithoudingsvermogen vereisen, zoals offshore olieboorapparatuur en andere militaire toepassingen.

| Parameter | Specificatie |

| Hardheid | 350-400 HV |

| Nikkelgehalte | 7-15% |

| Dikte | 8-20 micron |

| Toepassingen | Auto's, luchtvaart, scheepvaart |

| Corrosiebestendigheid | Tot 1000 uur (ASTM B117) |

| Zinkgehalte | 85-93% |

| Afwerking | Helder, mat, chromaat |

| Temp. Weerstand | Tot 120°C |

Wat is zinkplateerkleur?

Het eigenlijke verzinken kan elke kleur hebben die wordt bepaald door de nabehandeling van het verzinkte voorwerp. De meest voorkomende kleuren zijn

- Duidelijk: Een glanzend zilveren afwerking.

- Geel: Een oranje kleur die meestal wordt verkregen na chromaatbehandelingen.

- Zwart: Toevoeging van zwart chromaat dat het corrosievermogen verhoogt.

- Olijfgroen: Een dofgroene kleur voor industriële toepassingen.

Wat is het grote verschil tussen verchromen en vernikkelen?

De volgende tabel beschrijft beknopt de belangrijkste vergelijkingsaspecten van verchromen en zinknikkelen;

| Functie | Verchromen | Zink-nikkelplateren |

| Samenstelling | Voornamelijk chroom | 85-93% Zink, 7-15% Nikkel |

| Corrosiebestendigheid | Matig (tot 200-500 uur) | Superieur (tot 1000 uur, ASTM B117) |

| Laagdikte | Gewoonlijk 0,5-10 micron | 8-20 micron |

| Hardheid | Zeer hard (800-1000 HV) | Hard (350-400 HV) |

| Uiterlijk | Heldere, spiegelachtige afwerking | Heldere, matte of gekleurde afwerkingen |

| Slijtvastheid | Uitstekend (hoge duurzaamheid en krasbestendigheid) | Uitstekend (goede duurzaamheid en slijtvastheid) |

| Milieubestendigheid | Goed, maar gevoelig voor pitting in extreme omgevingen | Hoog, bestand tegen zout water en chemicaliën |

| Kosten | Hoger door chroom en afwerking | Gematigd |

| Toepassingen | Decoratief (autoafwerking, gereedschap), industrieel (zuigers, mallen) | Auto's, luchtvaart, scheepvaart |

| Milieu-impact | Giftige chemicaliën, strenge regelgeving | Milieuvriendelijker |

Voordelen van zinknikkelplateren

Hieronder volgen de verschillende voordelen van zinknikkelplateren;

- Hoge weerstand tegen corrosie.

- Beter bestand tegen de effecten van het klimaat en andere onvriendelijke omstandigheden.

- Hoge hittebestendigheid.

- Betere hechtingseigenschappen.

- Het kan gebruikt worden in combinatie met vele nabehandelingen zoals passiveren of het aanbrengen van een chromaatcoating.

Nadelen van zinknikkelplateren

Hier zijn enkele van de beperkingen van zinknikkelplateren;

- Het grootste nadeel is de relatief hogere kostprijs voor het elektrolytisch vernikkelen dan voor het typische verzinken.

- Het kost meer tijd en er moet vooral een ervaren bemanning aan het roer staan.

- Deze informatie is niet vrij beschikbaar in verschillende regio's.

- Mogelijke schadelijke effecten van nikkel op het milieu.

- Het vereist een speciale manier om het afval van het galvaniseerbad af te voeren.

Toepassingen van zinknikkelplateren

Door rekening te houden met de vele voordelen van zinknikkelplateren. Laten we eens kijken naar de verschillende toepassingen van zinknikkelplateren in verschillende industrieën;

- Auto-onderdelen: Deze toepassing is bestand tegen oxidatie in zeer vochtige omstandigheden.

- Onderdelen voor de ruimtevaart: Dient als schild tegen zware atmosferische factoren.

- Scheepsuitrusting: Hoge standaard weerstand tegen zoutwatercorrosie.

- Elektronica: Het wordt gebruikt om connectoren en bevestigingsmiddelen van een beschermende laag te voorzien.

- Zware machines: Het biedt bescherming aan onderdelen die schuurprocedures moeten ondergaan.

Waarom is zink-nikkel bestand tegen corrosie?

Door het rijke nikkelgehalte verhardt de zinknikkellegering om het basismetaal te beschermen tegen corrosieve factoren. Deze legering vormt een schild dat bestand is tegen chemische oplossingen, zout water en een ruw klimaat, een reden waarom het populair is bij industrieën met corrosieve kenmerken.

Waarom zinknikkel gebruiken en hoe zinknikkel correct coaten?

Galvanisch verzinken is geschikt in gevallen waarin men zou verwachten dat de gewone coatingoplossingen zouden degenereren als gevolg van corrosie. Om zinknikkel effectief te gebruiken, moeten de oppervlaktebehandeling en de galvanische processen zorgvuldig worden uitgevoerd. Het galvaniseerbad moet zorgvuldig worden onderhouden, de stroomsterkte moet goed worden geregeld en er moeten beschermende nabehandelingen worden toegepast. Zo kun je een hoge afwerking en langdurige bescherming bereiken.

Kies Sincere Tech voor verzinken

Als je ooit op zoek bent naar de juiste dienstverlener voor verzinken bij mij in de buurt of de diensten van het zinknikkelplateren uit China. Je moet in zee gaan met experts die de juiste kwaliteit van de afwerkingen garanderen. Neem contact op met Sincere Tech bij jou in de buurt die zich bezighoudt met zink of zinknikkel dat goed is beoordeeld en voldoet aan de industriële normen. Daarnaast moet je erop vertrouwen dat onze leverancier gespecialiseerd is in verschillende platingprocessen, met name zink-nikkel voor een betere bescherming tegen corrosie.

Wij behoren tot de top 10 bedrijven voor kunststof spuitgieten in China, bieden we alles-in-één diensten van ontwerp, prototype, testen, kunststof mal de productie, het matrijzenafgietsel die, productie, oppervlakte eindigen, assmebly en levering maken, bieden wij vele types van oppervlakte eindigen zoals zinkplateren, nikkel het plastificeren, het schilderen, het gladde scherm, etc. aan.

Conclusie

Concluderend kan worden gesteld dat zinknikkelplateren een sterke poster is voor industrieën die robuuste anticorrosieve toepassingen nodig hebben. Het presteert goed in onvriendelijke omgevingen, is duurzamer en kan worden geproduceerd in verschillende kleurvarianten die geschikt zijn voor een bepaalde fabrikant. Als je moet kiezen tussen standaard verzinken en de geavanceerde eigenschappen van zink-nikkel, kun je beter nadenken over de toepassing en het proces.

Veelgestelde vragen

Wat zijn de verschillen tussen verzinken en zinknikkelen?

Vergeleken met enkel verzinken, is de gecombineerde corrosieweerstand van zink-nikkel wel 7-10 keer beter.

Wat is het algemene gebruik van zinknikkelplateren?

Hoge corrosiebescherming, verhoogde hittebestendigheid en stabiliteit van materiaal onder zware procesomstandigheden.

Kan de zink-nikkel-plaat op elk type metaal worden aangebracht?

Optimale resultaten worden bereikt op staal en ijzer, maar de methode kan ook worden gebruikt op andere soorten metaal als ze goed zijn voorbehandeld.

Welke industrieën gebruiken zink-nikkel plating?

Deze plating wordt veel gebruikt in de auto-, luchtvaart-, elektronica- en scheepvaartindustrie.

Wat is de duurzaamheid van zinknikkelplating?

Bij goed onderhoud en de juiste toepassing is zink-nikkel beplating kunnen jarenlang werken, zelfs in bepaalde ruwe omgevingen.