Wat is een plastic mal?

Kunststof mal (gietvorm) is een gereedschap of matrijs die wordt gebruikt in het productieproces om plastic onderdelen en producten te maken. kunststof mal is meestal gemaakt van metaal of een ander hard staal (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 of soortgelijk staal) en is ontworpen om gesmolten plastic in een specifieke vorm te houden totdat het afkoelt en stolt.

Fabrikanten van kunststof mallen gebruiken dit proces vaak om miljoenen kunststof onderdelen te maken. Deze onderdelen kunnen complexe ontwerpen en dezelfde vorm hebben. Kunststof spuitgietmatrijzen worden in veel industrieën gebruikt. Deze omvatten spuitgietproducten van kunststof voor de auto-industrieBouwindustrie, producten voor huishoudelijke toepassingen, meubelindustrie, elektronica-industrie, plastic gegoten speelgoedConsumentenproducten, enzovoort.

Het maken van kunststof spuitgietmatrijzen is zeer complex werk dat door een professional moet worden uitgevoerd. spuitgietmatrijzenmakerHieronder staan de eenvoudige stappen om de plastic mallen te maken.

- Eerst moet de ontwerper van het onderdeel het model maken dat je wilt. Je kunt ook je spuitgietleverancier inhuren om het eindproduct te ontwerpen op basis van jouw wensen.

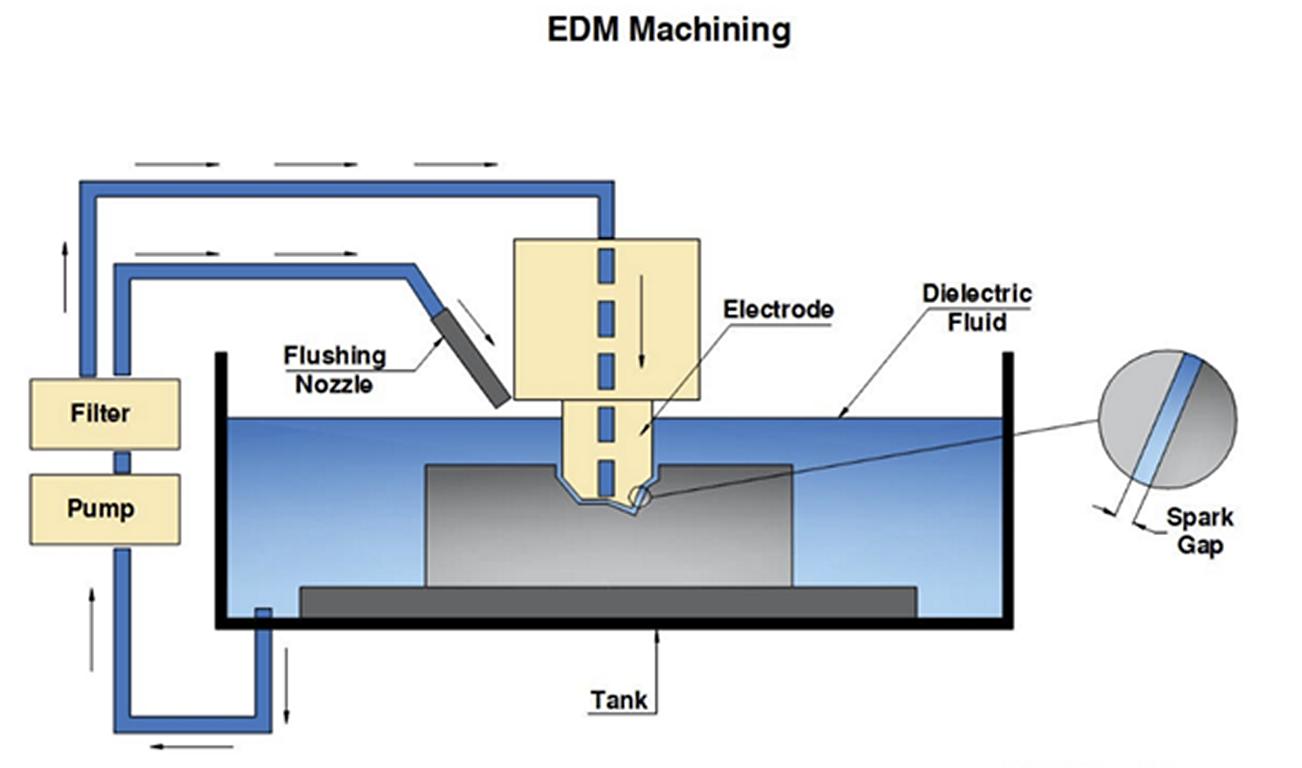

- Ten tweede, wanneer het productontwerp is goedgekeurd, moet je een matrijzenmaker zoeken om een volledig matrijsontwerp te maken. Zodra het matrijsontwerp is gemaakt, kun je beginnen met de productie van de kunststof matrijs. De kunststof spuitgietmatrijs Het productieproces omvat boren, schuimbewerking, draadsnijden, CNC-bewerking, EDM, polijsten, enz.

- Ten derde is de laatste stap bij het maken van een kunststof mal het passen van de mal. Als het maken van de mal klaar is, moet je de mal passend maken. Hiermee wordt gecontroleerd of de onderdelen op de juiste plaats zitten. Het passen van de mal is de enige manier om de kwaliteit van de mal te controleren en eventuele problemen op voorhand te verbeteren.

- Ten vierde, als het passen van de mal klaar is, wordt de eigenlijke spuitgietproces kan beginnen. Aan het begin van het spuitgietproces noemden we het matrijsproeven. Vanaf de matrijsproef tot de productie op grote schaal moeten we nog enkele kleine spuitgietproblemen oplossen. We moeten meerdere matrijsproeven doen omdat de eerste meestal enkele problemen heeft die moeten worden opgelost.

Na twee of drie matrijsproeven tot de klant de monsters goedkeurt, kunnen we beginnen met massaproductie. We moeten een eenvoudig proces volgen. Het omvat het ontwerp van onderdelen, het ontwerp van matrijzen en de productie van matrijzen. Dit helpt om perfect uitziende kunststof producten te maken.

Productie van kunststof mallen is eigenlijk een ingewikkeld proces. Je moet een professionele maker van plastic mallen zoeken om je plastic mallen te maken.

Wat zijn de voordelen van kunststofmallentechnologie?

Hier zijn enkele voordelen van kunststof mal technologie:

Hoge efficiëntie en snelle productie

Er zijn veel goede redenen waarom kunststof spuitgieten staat bekend als de meest voorkomende en succesvolle vorm van gieten. Het proces verloopt snel in vergelijking met andere methodes. De hoge productiesnelheid maakt het succesvoller en betaalbaarder. De snelheid hangt af van de grootte en complexiteit van de mal, maar tussen elke cyclus zitten slechts 15-120 seconden.

Betere sterkte

Sterkte is een van de belangrijke factoren die moet worden bepaald bij het ontwerpen van een spuitgegoten kunststof onderdeel. De ontwerper moet weten of het onderdeel stijf of flexibel moet zijn. Deze informatie helpt bij het aanpassen van de ribben of profielen. Het is ook van vitaal belang om te begrijpen hoe de klant het onderdeel gaat gebruiken en aan wat voor soort atmosfeer het onderdeel zal worden blootgesteld.

Het vinden van de juiste balans van ontwerpoverwegingen zal helpen bij het aanpakken van de behoefte van uw onderdelen aan stabiliteit en sterkte. Materiaalselectie speelt een andere belangrijke rol in de sterkte van het onderdeel.

Minder afval

Bij het zoeken naar een spuitgieten in grote volumes leverancier is het belangrijk om te kijken naar hun groene productie-inspanningen. Deze inspanningen laten zien dat ze zich inzetten voor duurzaamheid, kwaliteit en veiligheid.

Tijdens het vormproces wordt overtollig plastic geproduceerd. Je wilt een bedrijf zoeken dat een systeem heeft om het overtollige plastic te recyclen. De beste milieuvriendelijke spuitgietbedrijven gebruiken geavanceerde machines om afval, verpakking en transport te verminderen.

Lage arbeidskosten

De arbeidskosten zijn over het algemeen relatief laag in kunststof spuitgieten in vergelijking met andere vormen van spuitgieten. De mogelijkheid om onderdelen snel en met een hoge kwaliteit te produceren, verbetert de effectiviteit en efficiëntie.

De spuitgietmachines werken meestal met een zelfremmend mechanisch gereedschap. Dit zorgt voor een soepele werking en productie met weinig toezicht.

Flexibiliteit, materiaal en kleur

De juiste kleur en het juiste materiaal kiezen voor een project is de sleutel tot het maken van kunststof spuitgietproducten. Door het grote aanbod van beide zijn de mogelijkheden bijna onbeperkt. De vooruitgang in polymeren heeft geleid tot veel verschillende soorten harsen om uit te kiezen.

Het is belangrijk om samen te werken met een spuitgieter die ervaring heeft met verschillende harsen en toepassingen. Dit geldt ook voor harsen die voldoen aan de RoHS-, FDA-, NSF- en REACH-normen.

Om de beste hars voor je project te kiezen, moet je aan een paar belangrijke factoren denken. Dit zijn onder andere treksterkte, slagsterkte, flexibiliteit, warme doorbuiging en waterabsorptie.

Als je twijfelt over de beste materialen voor je kunststof mallenkunt u het volgende controleren spuitgietmaterialen. U kunt ook gemakkelijk contact met ons opnemen door een e-mail te sturen naar info@plasticmold.net.

Wat zijn de nadelen van de kunststofmallentechnologie?

Hier zijn enkele nadelen van kunststof mal technologie:

Hoge initiële investeringskosten

Voor spuitgieten met een snelle productie is een spuitgietmachine nodig, plastic spuitgietmatrijzenspuitgietapparatuur, andere hulpapparatuur, enz.

De kosten van spuitgietmachines en matrijzen zijn hoog. Dit maakt het een grote investering. Daarom is het niet ideaal voor kleine series.

Hoge ontwerpvereisten

Om onderdelen in grote hoeveelheden te produceren, moet je er vanaf het begin voor zorgen dat het ontwerp correct is. Als je de matrijs later moet vervangen vanwege ontwerpproblemen, is dat erg duur.

Hoge vaardigheidseisen: Het maken van vormartikelen is afhankelijk van veel factoren. Dit betekent dat de benodigde technische vaardigheden hoger en moeilijker te leren zijn.

Bedieners van spuitgietmachines hebben veel vaardigheden nodig. Meestal hebben ze 5 tot 10 jaar ervaring nodig.

Ontwerpers en productiemedewerkers van kunststof spuitgietmatrijzen hebben meer technische vaardigheden nodig. Ze hebben meestal 5 tot 10 jaar ervaring nodig.

Een langere preproductietijd kost veel tijd.

De belangrijkste uitrusting voor spuitgieten is de matrijs. Het ontwerpen van de matrijs neemt echter veel tijd in beslag. Verschillende methodes om gereedschap te maken en het testen van de matrijs vertragen ook de productie.

Afhankelijk van de structuur en grootte van het productidee, duurt het over het algemeen 25-40 dagen om de spuitgietmatrijs.

Zodra de kunststof spuitgietmal klaar is, zijn er vaak meerdere pogingen nodig om de instellingen van de spuitgietmachine aan te passen. Dit proces vindt plaats tijdens de fase van het spuitgieten. Het doel is om de beste instellingen te vinden voor een snelle productie. Dit vergt echter ook wat tijd.

Wanneer heb je kunststofmallen nodig?

Als je een plastic productontwerp hebt dat het wil maken in het leven of verkopen op de markt, moet je overwegen om gebruik te maken van kunststof spuitgiet technologie. Het biedt geweldige productiemogelijkheden die je misschien over het hoofd ziet. Of je je nu zorgen maakt over nauwkeurigheid, het gebruik van kunststof in plaats van metaal, of over de kosten, deze lijst kan je helpen. We denken dat het je zal aanmoedigen om het kunststof spuitgieten voor je product opnieuw te overwegen.

Onderdeel standaard en nauwkeurigheid

Plastic spuitgegoten onderdelen kan een hoge kwaliteit en nauwkeurigheid hebben zoals vereist. Bij fabrikanten in de VS is de nauwkeurigheid meestal binnen 0,001 inch. Standaard controlemaatregelen, zoals ISO-certificering, zorgen ervoor dat uw onderdelen van hoge kwaliteit en nauwkeurig zijn. De prijs zal echter hoger zijn dan in China.

Productievolume

Zodra de matrijzen maken voor kunststof onderdelen worden gemaakt, kan het productievolume naar behoefte worden opgeschaald of afgeschaald.

Kosten per kunststof onderdeel

Na de primaire kosten van de spuitgietmatrijs zijn de kosten per onderdeel extreem laag. De keuze van het juiste hars heeft invloed op de kosten. Machineslijtage en arbeidskosten zijn echter laag. Dit betekent dat de kosten per onderdeel lager zijn dan andere productieopties wanneer de productievolumes hoog zijn.

Complexiteit van onderdelen

Kunststoffen en hun spuitgietmatrijzen bieden een grotere ontwerpvrijheid dan veel andere productiesoorten. Een ervaren kunststof mal bedrijf kunnen onderdelen en sets van onderdelen maken die minder werk vereisen nadat ze gemaakt zijn. Dit omvat alles van gladde afwerkingen tot ingewikkelde ontwerpen.

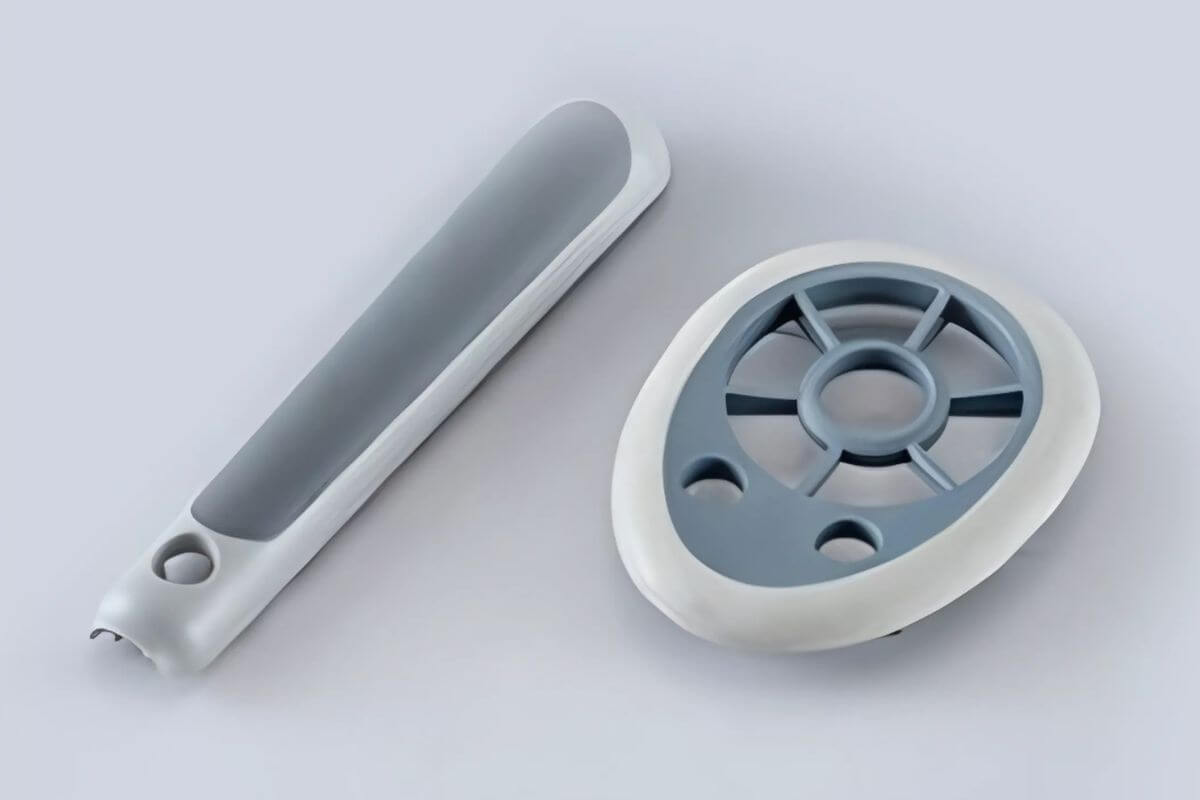

Co-injectie, overmolding en double-shot

Onderdelen hoeven niet van één kunststof gemaakt te zijn. Double-shot molding en overgieten maken het mogelijk om twee soorten kunststof te combineren in de matrijs. Deze kunststoffen kunnen verschillende kwaliteiten hebben, zoals hardheid en flexibiliteit.

Co-injection molding maakt het mogelijk om een polymeer te injecteren als de kern van een ander. Deze methode creëert onderdelen die flexibeler en betaalbaarder zijn.

Marktspecifieke materialen en normen

Kunststof spuitgiettechnologie bestaat al heel lang en heeft de tools en standaarden om aan verschillende markten te voldoen. Als je bijvoorbeeld medische onderdelen maakt en traceerbaarheid nodig hebt, heb je opties. Deze opties zorgen ervoor dat elk onderdeel kan worden getraceerd tot aan de partij.

Spuitgieten is een proces dat gebruikt wordt bij de meeste kunststofproducties en geniet de voorkeur van verschillende bedrijven en ondernemingen. Dit komt grotendeels omdat het vrij efficiënt is en uniformiteit biedt in alle artikelen die met dit proces worden vervaardigd.

Voor de beste resultaten werk je best samen met een professionele producent van spuitgietmatrijzen. Zij bieden hoogwaardige diensten voor het spuitgieten van kunststof.

Dit proces vereist het gebruik van expertise om ervoor te zorgen dat de producten aan hoge normen voldoen. Je matrijsleverancier moet het beste materiaal kiezen om te gebruiken. Ze moeten ook een werkende matrijsontwerp. Ten slotte moeten ze een werkend prototype maken om het productieproces te starten.

Waar kan ik het beste bedrijf voor kunststofmallen vinden?

Sincere Tech is een van de top 10 fabrikanten van mallen in China. Wij leveren wereldwijd aangepaste plastic spuitgietmatrijzen en spuitgietdiensten. Onze diensten kunnen je 40% besparen op de productie van plastic spuitgietmatrijzen. We hebben meer dan 18 jaar ervaring in de productie van kunststof spuitgietmatrijzen en vloeiend technisch Engels..

Wij 100% garanderen dat uw project succesvol zal zijn. U zult onder de indruk zijn en tevreden zijn met onze kwaliteit, prijs en diensten. Wij zijn bereid om enkele van onze klanten met u te delen, zodat u onze kwaliteit en service kunt verifiëren. Stuur ons uw vereisten voor een offerte; u zult niets anders verliezen dan onze concurrerende prijs als referentie.

Om je project te beschermen tegen kopiëren, kunnen we een NDA document om uw project te beschermen. Hieronder vindt u informatie over kunststof spuitgietprocessen, technieken, gespecialiseerde spuitgiettechnologie, defecten en oplossingen om problemen op te lossen.

Kunststof malstructuur

In principe zijn er twee hoofdonderdelen in de kunststof spuitgietmal structuur: de vormholte (fixerende helft) en de vormkern (bewegende helft).

De malholte (fixeerhelft) is het matrijsdeel dat de buitenvorm of contour vormt van het kunststofdeel dat gegenereerd wordt. Op dit punt bevindt zich ook het voedingssysteem.

Dit deel van de matrijs is ontworpen om de volledige grootte en vorm van het onderdeel te definiëren. Het wordt gemaakt door een omgekeerde afdruk van het te gieten onderdeel te maken. Hierbij wordt gebruik gemaakt van CNC-machines met hoge precisie, draadsnijden, elektrodeontlading en andere bewerkingsmethoden.

Aan de andere kant is de kern van spuitgietmatrijs (bewegende helft) vormt de binnenkenmerken en vormen van het kunststof onderdeel dat gegenereerd wordt. Het creëert de binnengeometrie van het onderdeel, zoals nokken, gaten, ribben en andere specificaties.

De matrijskern wordt gemaakt met behulp van omgekeerde afdrukken van het onderdeel. Dit wordt gedaan met zeer nauwkeurige CNC-bewerking, draadsnijden en elektrodebewerking. Er worden ook andere bewerkingsprocessen gebruikt.

De twee delen van de plastic injectie mold, de holte en de kern, worden samengebracht in de malbasis. Deze malbasis heeft koelkanalen, uitwerppennen, geleidebussen, glijders, spindelbussen, bevestigingsschroeven en andere mechanismen. Deze mechanismen omvatten lifters, schuivers en andere speciale acties.

Het materiaal voor de kunststof mal structuur hangt af van verschillende factoren. Deze omvatten het type kunststof, de levensduur van de mal en het budget. Meestal wordt de basis van de mal gemaakt van S50 C. Soms worden de A- en B-platen gemaakt van 1.2311. Normaal staal voor de matrijsholte en -kern is P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, enz.

Kunststof spuitgieten vereist veel precisie en nauwkeurigheid. De matrijsstructuur is de sleutel tot het maken van een afgewerkt product van hoge kwaliteit.

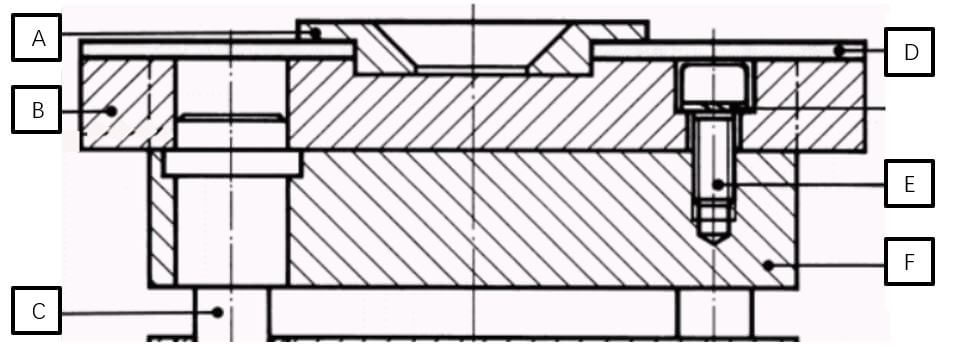

Algemeen, kunststof mal is gemaakt van verschillende malplaten, inzetstukken, blokken, schuivers, lifters en andere metalen onderdelen. A kunststof spuitgietmal heeft twee hoofddelen: de vaste helft, de holtezijde genoemd, en de uitwerphelft, de kernzijde genoemd. Deze delen omvatten verschillende matrijsplaten en inzetstukken.

De holte wordt gemaakt met inzetstukken die in de omliggende frameplaten (A/B-platen) passen. Hierdoor is het gemakkelijker te bewerken en te vervangen.

spuitgieten van kunststof

De kunststof spuitgietmal Holte- en kerninzetstukken zijn meestal aparte blokken. Sommige van deze blokken zijn gemaakt van sterk materiaal. Ze worden in zakplaten gestoken. Deze zakplaten worden in de A- en B-platen gefreesd. A- en B-platen worden ook wel holte- of kernbevestigingsplaten genoemd.

De matrijsholte en kerninzetstukken zitten in de zakplaat. Ze staan ongeveer 0,1 tot 0,5 meter boven de A/B-plaat. Wanneer zowel de vaste als de bewegende helften gesloten zijn, laat dan een kleine ruimte tussen de A- en B-plaat. Dit creëert een uitstekende pasvorm voor de holte- en kerninzetstukken.

De vaste helft van de mal omvat (holtezijde):

a: Positioneringsring; b: Basisplaat (bovenplaat); c: Geleidepen; d: Isolatieplaat (voor hogere maltemperaturen of warmloopmal); e: Bevestigingsschroef; f: Frameplaat of A-plaat (holte indien gemaakt van massief); zie onderstaande afbeelding

halve holte zijde vastzetten

Kunststof mal uitwerphelft omvat (bewegende helft/kernzijde):

a: geleidebus; b: positioneringsbus; c: steunbalk; d: bodemplaat; e: frameplaat of B-plaat (kern indien massief); f: steunplaat; g: steunbalk; h: bovenste uitwerpplaat; i: onderste uitwerpplaat.

bewegende halve kernzijde

Kunststof malmaterialen

Er zijn veel soorten malstaal die gebruikt kunnen worden om spuitgietmatrijzen van kunststof te maken, waaronder aluminium, staal, messing, koper en vele anderen. De onderstaande materialen zijn enkele van de meest voorkomende malmaterialen die gebruikt worden bij het maken van kunststofmallen.

Basisstaal, dat we gebruiken om kunststof mallen:

- P20 (1,2311): Dit is een veelzijdig, laaggelegeerd malstaal met HRC 33-38, dat veel wordt gebruikt voor de lage- tot middelhoge-volume spuitgietmatrijs. Dit staal heeft een goede taaiheid en bewerkbaarheid. Soms gebruikt als A- en B-platen, en ook als ejectorplaten.

- H13 (1,2344, 1,2343) of S136: Dat zijn uitstekende hittebestendige stalen. Deze stalen worden meestal gebruikt voor spuitgietmatrijzen. Ze zijn nodig voor hoge productievolumes en moeten meer dan 1 miljoen shots meegaan. Dit is een zeer taai staal met een lage hardheid dat gebruikt wordt voor holtes en kernen van hoge kwaliteit. De hardheid van deze staalsoorten kan gehard worden tot HRC 48-60 graden.

- 303 roestvrij staal: Dit materiaal staat bekend om zijn corrosiebestendigheid en bewerkbaarheid. Het is geschikt voor mallen die worden gebruikt in minder veeleisende toepassingen.

420 roestvrij staal: Dit type staal is harder en slijtvaster dan 303 roestvast staal. Het wordt gebruikt voor matrijzen waar slijtage een probleem is. - Aluminiumlegeringen: Sommige aluminiumlegeringen worden gebruikt voor prototypemallen vanwege hun lichtgewicht karakter en goede thermische geleidbaarheid. De normaal gebruikte aluminiumlegeringen zijn 7075 en 6061.

- Berylliumkoperlegeringen: Deze legeringen, zoals C17200 en MoldMAX, vertonen een hoge thermische geleidbaarheid en uitstekende corrosiebestendigheid. Ze worden gebruikt in mallen die snelle warmteafvoer vereisen, met name voor sommige van de diepe ribben, waaraan geen koelkanaal kan worden toegevoegd of die niet gemakkelijk te koelen zijn tijdens het gieten.

- 718H (1.2738H) en 2738HH: Dat zijn voorgeharde staalsoorten met een hardheid van HRC 28–40, wat zorgt voor een matig hoge hardheid en goede bewerkbaarheid. Het wordt voornamelijk gebruikt voor holtes en kernen, evenals stripperplaten. De matrijslevensduur van die staalsoorten is ongeveer 0,5 miljoen schoten of meer.

Bij het selecteren van staal voor een kunststof malvraag je je misschien af welk materiaal je moet gebruiken. Dan moet je nadenken over een aantal factoren, zoals het type kunststof dat gegoten wordt, het verwachte productievolume, de vereiste levensduur van de matrijs en kostenoverwegingen. Daarnaast is de oppervlakteafwerking ook een belangrijke factor bij het kiezen van het juiste matrijsmateriaal. Als je een project hebt waarvoor je een kunststof mal nodig hebt, zoek dan professionele matrijsfabrikanten in China die je problemen snel, correct en tegen een concurrerende prijs oplossen.

Wat is kunststof spuitgiettechnologie?

Kunststof spuitgiettechnologie is het proces waarbij vloeibare kunststof in een mal of matrijsholte wordt gegoten zodat het uithardt tot een aangepaste vorm. Deze plastic mallen kunnen voor veel verschillende doeleinden worden gebruikt en het is een kosteneffectief proces om miljoenen uniform gevormde plastic producten te maken.

Er zijn doorgaans vijf soorten mallen: compressiegieten, extrusiegieten, spuitgieten, blaasgieten en rotatiegieten. We bekijken de details met betrekking tot elk van deze technieken, zodat u kunt beslissen welke het meest succesvol voor u is.

Extrusiegieten

Bij extrusievormen wordt warm, gesmolten plastic via een gevormd gat geperst om een lang, gevormd plastic onderdeel te maken. Deze aanpasbare vorm waarin het vloeibare plastic wordt geperst, staat bekend als een matrijs. Deze matrijs is op maat gemaakt voor het specifieke gewenste resultaat. Het is bijna alsof je deeg door een pers drukt om koekjes in de vorm van koekjes te maken.

Compressiegieten

Deze techniek houdt in dat vloeibaar plastic in een verwarmde mal wordt gegoten en vervolgens wordt samengeperst om de gewenste vorm te vormen. De hoge temperatuur van het volledige proces zorgt voor de beste sterkte in het eindproduct. Het proces wordt afgerond door het vloeibare plastic te koelen, zodat het niet wordt bijgesneden en uit de mal wordt verwijderd.

Blaasvormen

Met blaasvormen komen de op maat gemaakte kunststof onderdelen dunwandig en hol uit de machine. Deze techniek is perfect als het kunststof onderdeel een uniforme wanddikte moet hebben. Dit lijkt erg op het proces van glasblazen.

Spuitgieten

Spuitgieten is vergelijkbaar met spuitgieten. Het verschil is dat bij spuitgieten de gesmolten kunststof rechtstreeks in een op maat gemaakte matrijs wordt gespoten. Het inspuiten gebeurt onder hoge druk zodat de matrijs met een krachtige kracht wordt ingepakt. Net als bij de andere techniek wordt de kunststof nadat de matrijs is ingespoten gekoeld om zijn nieuwe vorm te behouden, waarna de matrijs wordt geopend en het uitwerpsysteem wordt gebruikt om het onderdeel uit de matrijsholte te werpen.

Rotatiegieten

Ook wel bekend als rotomoulding, deze techniek houdt in dat de vloeistof of hars in de mal wordt geplaatst en vervolgens met hoge snelheid wordt geroteerd. De vloeistof bedekt vervolgens gelijkmatig het volledige oppervlak van de mal om een uitgehold deel te creëren met alle wanden gelijkmatig dik. Nadat de mal is gekoeld en het vloeibare plastic zijn verse vorm heeft aangenomen, wordt het uit de mal gehaald.

De toekomst van kunststof spuitgietmatrijzen

De industrie van het maken van plastic onderdelen blijft groeien dankzij de nieuwste ideeën en processen. Deze creatieve plastic spuitgiettechnieken bieden fabrikanten en bedrijven nieuwe manieren om plastic onderdelen massaal te produceren. Hier zijn enkele nieuwe innovaties in plastic spuitgieten die uw bedrijf kunnen helpen en de productie efficiënter kunnen maken.

Micro-spuitgieten

Naarmate de technologie vordert, worden onze apparatuur en apparaten kleiner voor eenvoudigere opslag en hantering. Veel bedrijven en industrieën blijven innoveren door elk jaar nieuwe ontwerpen te creëren met compactere afmetingen. Kleine kunststoffen zijn beroemd in veel vakgebieden en het gebruik van micro-injectiegieten is de beste manier om aan die behoefte te voldoen.

De telefoon- en computerindustrieën profiteren van micro-injectiegieten, omdat ze kleinere plastic mallen gebruiken voor nieuwere telefoons en computergadgets. De medische sector gebruikt ook kleine medische apparaten voor patiënten, zoals draagbare IV-pompen.

Spuitgieten met transfertechniek

Bij het transfer molding proces worden gelijksoortige spuitgietproducten tegelijkertijd gemaakt. Spuitgieten gaat een stap verder door het typische spuitgietproces en een plunjer te gebruiken om de hars in twee of meer vormen te persen.

De mal zou gelijktijdig afkoelen en uitwerpen voor een snellere productiesnelheid. Dit proces biedt het extra voordeel van het creëren van een uniforme look over verschillende gegoten items, zoals plastic buispluggen.

Structureel schuimvormen

Een grote innovatie voor spuitgieten is structureel schuimgieten. Dit proces combineert spuitgieten en gasondersteund spuitgieten door schuim te creëren dat bestaat uit gasachtige stikstof en kunststofhars. De combinatie verandert bij injectie in schuim en zet uit. Het resultaat is een binnenkant van schuim en een schil van hard kunststofmateriaal.

Deze schuimcombinatie maakt het makkelijker om harde vormen te maken en kleine delen van de mal te bereiken. Bovendien creëert het krachtig plastic. De binnenkant van het plastic is hol, terwijl de buitenkant krachtig en gedetailleerd is, afhankelijk van de mal.

Gasondersteund spuitgieten

Bepaalde spuitgietmatrijzen hebben harde ontwerpen en weinig ruimte om te vullen. Deze kleine ruimtes maken het vormen van een volledig plastic stuk hard, omdat de hars het mogelijk niet bereikt. Gasondersteund spuitgieten zorgt ervoor dat de hars de kleine gedeelten van de mal bereikt door gas onder druk in de vloeistof te injecteren terwijl de hars afkoelt.

Het gas zal vrijkomen nadat het koelen is voltooid en het onderdeel zal uit de mal worden geworpen. Deze innovatie in kunststof spuitgieten is een opmerkelijke manier om harde kunststof onderdelen te maken en ervoor te zorgen dat het kunststof oppervlak krachtig is, omdat het gas ervoor zorgt dat het uitzet.

Welke soorten materialen worden gebruikt in de kunststofspuitgiettechnologie?

Kunststof spuitgieten is compatibel met veel kunststofmaterialen, dus de producten ervan zijn gebruikelijk in elke industrie en elk huishouden. Het is vrijwel onmogelijk om ze allemaal in één artikel te behandelen. We hebben de bekendste met de hand uitgekozen.

Acryl (PMMA)

Poly, beter bekend als acryl, is een thermoplastisch materiaal met perfecte mechanische sterkte, is lichtgewicht en heeft een heldere, doorzichtige look. Hoewel het niet ductiel is, heeft het de beste breukbestendigheid.

Bovendien is een van de grootste voordelen de gemakkelijke machinale bewerkbaarheid. Na het spuitgieten zijn acrylonderdelen eenvoudig af te werken en te veranderen. ga naar PMMA-spuitgieten om meer te weten te komen.

PMMA heeft een paar problemen die het vermelden waard zijn. Ten eerste is het gevoelig voor krassen, wat niet alleen de helderheid maar ook de volledige uitstraling beïnvloedt. Daarnaast heeft PMMA de neiging om vetten en oliën op te hopen, wat de oppervlakte- en helderheidseigenschappen verder beïnvloedt. Ten slotte vertoont het slechte prestaties bij hoge temperaturen.

Acrylonitril-butadieen-styreen (ABS)

ABS is een van de bekendste spuitgietmaterialen. Het heeft de beste taaiheid en sterkte, chemische bestendigheid, slagvastheid, oliën en basen. Het is volledig ondoorzichtig en kan in veel kleuren worden gespoten. Bovendien is ABS vrij goedkoop vergeleken met andere kunststof spuitgietmaterialen op deze lijst. lees meer over ABS-spuitgieten.

buikspieren

Polycarbonaat (PC)

PC heeft opmerkelijke taaiheid, slagvastheid en breukvastheid. Het heeft een transparante uitstraling. Bovendien heeft het de gewenste standaard van het behouden van zijn mechanische eigenschappen en het zoeken naar een breed temperatuurbereik. Daarom werkt het goed in atmosferen met hoge temperaturen.

Het heeft een opmerkelijke optische helderheid, vaak beter dan glas. Dit maakt het een zeer beroemd spuitgietmateriaal voor het produceren van helmvizieren, brillen en beschermende machineschermen. lees meer over polycarbonaat spuitgieten.

Polystyreen (PS)

PS is een van de weinige spuitgietmaterialen die erg beroemd is. Het is verbazingwekkend licht, heeft chemische reacties, is vochtbestendig en is zeer perfect voor spuitgieten vanwege de uniforme thermische krimp in de mal.

PS wordt gebruikt om artikelen te maken zoals apparaten, speelgoed, containers, etc. Het heeft ook een unieke positie in de medische apparatuurindustrie omdat het niet afbreekt door gammastraling, de oorspronkelijke techniek om medische apparatuur te steriliseren. Daarom worden apparatuur zoals kweeksets en petrischalen spuitgegoten met PS. Bekijk meer over PS-spuitgieten.

Thermoplastisch elastomeer (TPE)

TPE onderscheidt zich van andere spuitgietmaterialen doordat het een mengsel van plastic en rubber is. Het combineert de voordelen van beide materialen. Het is flexibel, kan worden uitgerekt tot sterke, lange lengtes en is recyclebaar.

Bovendien is het grote voordeel dat het betaalbaar is vergeleken met de meeste alternatieven van rubber. Lees meer over TPE-spuitgieten.

Het is hoe dan ook niet perfect voor gebruik bij hoge temperaturen, omdat het een aantal van zijn materiaaleigenschappen verliest. Bovendien mag het niet te lang worden uitgerekt, omdat het vatbaar is voor kruip.

Wat zijn de kosten van kunststof mallen en kunststof spuitgietproducten?

De kosten van plastic spuitgietmatrijzen en de kosten van spuitgieten Producten kunnen sterk variëren, afhankelijk van een aantal factoren, waaronder de grootte en complexiteit van de mal, het type plastic dat wordt gebruikt, het productievolume en de doorlooptijd voor de productie.

Deze elementen, evenals eventuele extra kosten voor afwerking, verpakking en verzending, hebben invloed op de prijs van het afgewerkte plastic spuitgietproduct. Het is belangrijk om nauw samen te werken met een fabrikant om alle betrokken kosten te begrijpen en een duidelijke schatting te krijgen voordat de productie begint.

Hieronder vindt u een aantal richtlijnen over hoe u bij uw matrijzenleverancier prijzen voor kunststofmallen en kunststofgietstukken kunt opvragen.

1. Hoe krijg ik een prijs voor de export van kunststof mallen of gereedschappen?

Wat is een export? kunststof mal? Dat betekent dat u alleen de mal koopt. Zodra de mal helemaal af is en klaar voor massaproductie, neemt u de mal mee terug naar uw land of de door u opgegeven fabrikant om de onderdelen te gieten.

Om een prijs voor export te krijgen kunststof spuitgietmatrijs, er zijn een paar dingen die u aan uw malleverancier moet verstrekken. Om er zeker van te zijn dat u de fabrikant alle informatie hebt gegeven die ze nodig hebben om de prijs nauwkeurig te controleren, volgen hieronder enkele belangrijke punten voor het schatten van de malprijs. Dit is de belangrijkste informatie voor exportmallen.

- Allereerst, stuur de 3D-tekening (STP of IGS-formaat is beter) naar uw matrijsleveranciers. Als u de tekening niet hebt, moet u wat foto's van een monster met een geschatte onderdeelgrootte hebben en uw leverancier die onderdeelstructuur laten zien.

- Seconde, moet u weten hoeveel shots van de mal u nodig hebt, bijvoorbeeld 0,5 miljoen shots van een heel leven of 1 miljoen shots van een heel leven, omdat die twee vereisten een andere prijs opleveren.

- Derde. Het aantal holtes: u moet opgeven hoeveel holtes u nodig hebt voor uw mal. Omdat één holte en meerdere holtes totaal verschillende prijzen hebben, is de enkele holte goedkoper dan de mal met meerdere holtes. Omdat dit ook de prijs van de mal beïnvloedt, kunt u, als u het niet zeker weet, uw leverancier om suggesties vragen.

- Vooruit. Is het een cold runner of een hot runner die u nodig hebt voor uw mal? Als het een hot runner is, welk merk hot runners? YUDO, INCOE, etc. - al die informatie heeft verschillende prijzen, dus u moet uw vereisten specificeren. U kunt uw malleverancier ook om suggesties vragen.

De bovenstaande items zijn zeer belangrijke informatie om te verkrijgen gereedschapskosten voor exportmal omdat alle informatie de malprijs zal veranderen. U kunt gerust contact met ons opnemen als u ondersteuning nodig hebt.

2. Hoe krijg je een prijs voor spuitgietproducten?

Als je alleen maar nodig hebt kunststof spuitgietdelen, dan hoeft u ons (of een ander kunststofspuitgietbedrijf) alleen maar te vertellen om welke kunststoffen het gaat, hoeveel onderdelen u per keer nodig hebt, wat de oppervlaktevereisten zijn en welke kleuren de onderdelen hebben. Zij regelen de rest voor u.

Om de kosten van kunststof spuitgietproducten, het is veel gemakkelijker dan de kosten van het exporteren te krijgen kunststof malMet de onderstaande eenvoudige stappen krijgt u eenvoudig de juiste prijs voor een kunststof spuitgietservice.

- Wat is plastic? Bijvoorbeeld PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, etc.

- Welke kleur heeft u nodig voor uw gietstukken? Er zijn veel kleuren; u kunt een kleurreferentie nemen van pantone-kleur.

- Wat is de oppervlaktevereiste van het onderdeel? Textuur (korrelig of mat) of hoogglans? De textuurcode zou referenties van VDI 3400 kunnen nemen.

- 3D-onderdeelontwerp (STP- of IGS-bestandsindeling is voor alle bedrijven geschikt). Als u geen 3D-onderdeelontwerp hebt, stuur ons dan voorbeeldfoto's met de afmetingen en het gewicht van het onderdeel, of een ideefoto en leg het aan ons uit. Wij kunnen u dan alsnog een prijsopgave doen.

- Hoeveel onderdelen heb je per keer nodig?

- Heeft u speciale functievereisten?

Met bovenstaande informatie krijgt u van onze kant een zeer concurrerende lokale mal/gereedschapsprijs (minstens 40% lager dan anderen) en unit injection molding-kosten. Die informatie is een belangrijke factor bij het schatten van de plastic kosten spuitgietenAnders heeft de prijs geen enkele referentie.

Kunststofmallen, maldefecten en probleemoplossing

De kwaliteit van de kunststof mal is net zo belangrijk als het gietproces. Het plastic gietbedrijf dat u kiest om u te helpen met uw product, zal uiteindelijk veelvoorkomende gietproblemen aanpakken. Als u hoogwaardige plastic mallen en een goed plastic spuitgietproces hebt, zal dat het soort resultaten opleveren dat u van het eindproduct verwacht.

Vormfouten verschijnen in de kunststof mal; deze kunnen worden toegeschreven aan het type grondstof dat in de mal is gebruikt kunststof spuitgieten proces, evenals de kwaliteit van de kunststof mal, vaardigheid in het spuitgietproces, spuitgietmachine, enz.

Gelukkig kunnen matrijsfabrikanten door het verwerken en voorkomen van spuitgietfouten en door deze benaderingen te gebruiken, hoogwaardige spuitgietkunststofmallen maken. Zodra u een hoogwaardige mal hebt, zijn alle andere problemen eenvoudig op te lossen.

Om hoogwaardige kunststof malJe moet weten hoe je dit probleem oplost. Zoek natuurlijk goede leveranciers van matrijzen; zij zullen dit probleem inderdaad voor je oplossen. Blaas zijn enkele tips voor het oplossen van problemen bij het gieten, zoals laslijnen, etc., en uiteindelijk hoogwaardige gegoten onderdelen krijgen. Er zijn enkele belangrijke defecten die het vaakst voorkomen tijdens het productieproces van de mal en het gietproces.

Stroommarkeringen

1. Stroommarkeringen

Dit gietfoutje ontstaat normaal gesproken dicht bij het poortgebied en de verbindingsgebied (verbindingslijn of laslijnen), wat sommige mensen noemen stroomlijnen, komen vaak voor in smalle delen van componenten en kunnen worden beschouwd als kleine of ernstige defecten, afhankelijk van de wanddikte van het onderdeel en het verwachte gebruik.

Om gebreken in de uiterlijke stromingslijn op te lossen, moeten we tijdens het gietproces de injectiesnelheid druk, temperatuur van het gesmolten materiaal en matrijstemperatuur. Het vergroten van de gate-grootte of het veranderen van de locatie van de gate is ook nuttig (laatste optie). Onder de rechter afbeelding van flow mark defecten, hebben we de gate-grootte vergroot om stroommarkeringen omdat de wanddikte te dik was (7mm).

Saaie gebieden

2. Saaie gebieden

Het meest voorkomend is een doffe concentrische ring die kan verschijnen rond een halo-achtige gietboom. Dit gebeurt meestal wanneer de materiaalstroom slecht is en de viscositeit hoog is. In tegenstelling tot wat velen denken, is dit geen verpakkingsdefect, maar een defect dat optreedt aan het begin van de factureringscyclus.

Om deze kans te minimaliseren, moet het injectiesnelheidsprofiel worden aangepast om een gelijkmatige stroomsnelheid te garanderen gedurende de gehele vulfase.

Het is ook nuttig om de tegendruk en de cilindertemperatuur van de schroef te verhogen om doffe oppervlakken als gevolg van lagere smelttemperaturen te verminderen. Het verhogen van de matrijstemperatuur kan dit probleem ook verminderen. Maar er moet een koelsysteem in het invoergebied zijn, vooral als het een hot-runner-systeem is; anders is het niet eenvoudig om dit probleem op te lossen. Voor doffe oppervlakken die worden gegenereerd door ontwerpgerelateerde problemen, kan dit worden verbeterd door de straal tussen het onderdeel en de poort te verkleinen.

3. Brandwonden Mark-defecten

De brandplekken zijn defecten die vaak op kunststof spuitgietonderdelen en lijken op een lichtgele of zwarte verkleuring. Dit kan een klein defect zijn als gevolg van een te hoge smelttemperatuur, oververhitting in de aanwezigheid van ingesloten lucht en een te hoge injectiesnelheid.

Brandplekken

Correctieve maatregelen voor dit soort brandplek kwestie: omvatten het verlagen van de temperatuur, het verkorten van de cyclustijd en het verlagen van de injectiesnelheid. Kunststof mal Fabrikanten moeten er ook voor zorgen dat ze de juiste poortgrootte en gasafvoerhandschoenen hebben om het probleem van ingesloten lucht dat tot dit defect leidt, op te lossen.

Omdat het probleem met de luchtinsluiting de meest voorkomende oorzaak is van dit brandvlekprobleem en nooit volledig kan worden opgelost door het gietproces aan te passen, is het toevoegen van ontluchting de beste oplossing om defecten te markeren. Denk hierbij aan het vergroten van de ontluchtingsgroef, het toevoegen van ontluchtingsinzetstukken aan de diepe ribben, enz.

4. Glansverschil defecten

Glansverschillen op gestructureerde oppervlakken zijn vaak uitgesprokener en zelfs als de oppervlaktetextuur uniform is, kan de glans van het onderdeel onregelmatig lijken. Dit is een probleem dat optreedt wanneer er in sommige gebieden onvoldoende replicatie van het matrijsoppervlak is en soms zijn er veel ribben aan de kernzijde die het glansveranderingsprobleem op het gestructureerde oppervlak kunnen vergroten.

Dit kan worden gecorrigeerd door de smelttemperatuur, maltemperatuur of houddruk te verhogen. Hoe langer de houdtijd, hoe waarschijnlijker het is dat het maloppervlak nauwkeurig wordt gerepliceerd. Als het ontwerp van de ribben dit probleem veroorzaakte, kunnen we om dit probleem te verhelpen, een radius aan alle ribben toevoegen. Dit zal de interne spanning verminderen, zodat het gestructureerde oppervlak ook kan worden verbeterd.

5. Kromtrekkende defecten (deformatie)

Plastic gieten Onderdelen hebben krommingsfouten die normaal zijn, vooral de lange vormdelen; vervormingsfouten zijn moeilijk op te lossen. Het verbeteren van het matrijsontwerp is de gemiddelde oplossing, maar het is zeer beperkt tot het oplossen van dit probleem door de parameters van de spuitgietmachine aan te passen. De redenen en oplossingen om kromtrekken en vervorming te verbeteren staan hieronder ter referentie.

Probleem met vervorming

- Wanneer de vervorming wordt veroorzaakt door de restspanning van het gietproces, kan de injectiedruk worden verlaagd en de matrijstemperatuur worden verhoogd om dit te verbeteren.

- Als de vervorming die ontstaat door vastzittende onderdelen het uitwerpsysteem kan verbeteren of de trekhoek kan vergroten, kan dit probleem worden opgelost.

- Als de kromtrekkende defecten worden veroorzaakt door een slecht koelkanaal of een slechte koeltijd, kunnen we meer koelkanalen toevoegen en de koeltijd verlengen om dit te verbeteren. We kunnen bijvoorbeeld meer koelwater toevoegen aan het vervormingsgebied om de kromtrekkende defecten te verbeteren, of we kunnen verschillende matrijstemperaturen gebruiken voor de holte en kern.

- Als het vervormingsprobleem krimp van het onderdeel veroorzaakt, kunt u dit oplossen kromtrekken defect, wij moet het ontwerp van de mal aanpassen. Soms moeten we de vervormingsgrootte van het gietstuk meten en het pre-deformatieontwerp op het onderdeel uitvoeren. De hars heeft een grote krimpsnelheid; meestal heeft kristallijne hars (zoals POM, PA66, PP, PE, PET, enz.) een hogere kromtrekkingssnelheid dan amorfe hars (zoals PMMA, polyvinylchloride (PVC), polystyreen (PS), ABS, AS, enz.).

Soms heeft het glansvezelmateriaal ook meer vervormingsproblemen. Dit is de moeilijkste oplossing omdat u het ontwerp van het onderdeel mogelijk twee of drie keer moet aanpassen om dit probleem volledig op te lossen, maar dit is de enige manier om het vervormingsprobleem op te lossen.

6. Kort schot defect

Een korte opname betekent dat de mal niet volledig is gevuld; dit gietfoutje ontstaat normaal gesproken aan het einde van het vulgebied, het einde

Kortstondige defecten. Na het toevoegen van ontluchtingsinzetstukken was het defect volledig opgelost

van de rib, of een dun wandgebied. Hieronder staan enkele redenen die dit defect kunnen veroorzaken.

- De matrijstemperatuur is te laag. Wanneer materiaal de matrijsholte vult, kan het vloeibare materiaal niet tot het einde van het onderdeel of enkele diepere ribben worden gevuld omdat de matrijs te koud is. Een verhoging van de matrijstemperatuur zou dit probleem met de matrijs kunnen oplossen.

- De materiaaltemperatuur is te laag. Dit probleem kan ook het short shot-probleem veroorzaken; deze reden is vergelijkbaar met het probleem van een lage maltemperatuur. Om dit probleem te verhelpen, kunnen we de smelttemperatuur van het materiaal verhogen om dit maldefect op te lossen.

- De injectiesnelheid is te laag. De injectiesnelheid is direct gerelateerd aan de vulsnelheid. Als de injectiesnelheid te laag is, zal de vulsnelheid van het vloeibare materiaal erg laag zijn en zal het langzaam stromende materiaal snel koud worden. Dit zal ervoor zorgen dat het materiaal van tevoren koud wordt. Om dit probleem op te lossen, kunnen we de injectiesnelheid, injectiedruk en houddruk verhogen.

- Ontluchtingsprobleem. Dit is het meest voorkomende gietfout dat we tegenkomen tijdens de gietproef; alle andere defecten kunnen worden opgelost door de gietparameter aan te passen. Als korte-schotproblemen worden veroorzaakt door een ontluchtingsprobleem, is de beste oplossing om een manier te vinden om de lucht uit de holte te laten ontsnappen. Soms kan het verminderen van de klemkracht een beetje helpen, maar het is niet in staat om deze defecten volledig op te lossen.

Als de lucht vastzit in de holte of in het doodlopende gebied (bijvoorbeeld het uiteinde van de ribben), zal het short-shot-probleem zich in dat gebied voordoen. Om dit probleem op te lossen, moeten we de ontluchtingsgroeven op de scheidingslijn vergroten en een ontluchtingsinzetstuk toevoegen aan het doodlopende gebied om de lucht eruit te leiden.

7. Zinkmarkering: Het is een sinkmark op het gegoten onderdeel, veroorzaakt door onbalans in het plastic materiaal dat krimpt in de malholte. Het lijkt erop dat er een gebrek is aan materiaal in dat sinkgebied dat niet overeenkomt met de geometrie van het onderdeel. Dit probleem doet zich voor bij het dikke wandgebied of het ontbreken van een koelsysteem in de mal. De belangrijkste reden voor dit sinkmarkprobleem is de ongelijke wanddikte op het ontwerp van het onderdeel.

- Als sommige ribben of een gebied een dikkere wand hebben dan de andere plaats (ribdikte moet ongeveer 1/2–7/10 max van de gemiddelde wand zijn), dan zal dit dikkere gebied gemakkelijk een sink mark-probleem hebben. Hieronder staan enkele suggesties om dit defect te verbeteren.7. Zinkmarkering: Het is een sinkmark op het gegoten onderdeel, veroorzaakt door onbalans in het plastic materiaal dat krimpt in de malholte. Het lijkt erop dat er een gebrek is aan materiaal in dat sinkgebied dat niet overeenkomt met de geometrie van het onderdeel. Dit probleem doet zich voor bij het dikke wandgebied of het ontbreken van een koelsysteem in de mal. De belangrijkste reden voor dit sinkmarkprobleem is de ongelijke wanddikte op het ontwerp van het onderdeel.

Zinkvlek

- Plaats de poort dichter bij de dikke muur.

- Voeg meer houddruk en houdtijd toe en injecteer meer materiaal in de matrijsholte. Wanneer u deze methode gebruikt, moet u dubbel controleren of de onderdeelafmeting nog steeds binnen de tolerantievereisten valt.

- Verhoog de koeltijd en de koelkanalen om dit probleem te verhelpen. Krimp van plastic is normaal. Als de koeltijd te kort is en het onderdeel nog warm is nadat de mal is geopend, krimpt het onderdeel snel zonder koelsysteem. Dit maakt het gemakkelijk om een zinkvlek te krijgen. Verhoog de koeltijd totdat de plastic spuitgieten Het onderdeel koelt volledig af in de matrijsholte en het defect zal worden opgelost.

- Als het onderdeelontwerp een serieuze dikke wand heeft op sommige ribben of bosses, moeten we om dit probleem op te lossen de geometrie van het onderdeel verbeteren en wat inzetstukken toevoegen aan het dikke gebied om de wanddikte te verminderen. Dit probleem kan worden opgelost. Voor dit ongebalanceerde wandprobleem kunnen we software gebruiken om het te analyseren en het van tevoren te voorkomen. Vóór de productie van de mal maken we een volledig DFM-rapport en sturen dit ter goedkeuring naar onze klanten. Hieronder vindt u voorbeelden van sink mark-analyserapporten.

Bent u klaar om aan uw nieuwe project te beginnen en op zoek te gaan naar uw kunststof spuitgietfabriek? Zo ja, dan gaan we. Voor uw plastic molding project, het vinden van een betrouwbare Chinese schimmel bedrijf is belangrijker. Omdat dit uw markt heel snel omhoog zal brengen, en u meer winst zult behalen op uw project met minder kosten,

Tegenwoordig halen meer dan 80% van de grote bedrijven goederen uit China. Net als de iPhone kopen andere bekende bedrijven dingen uit China. Dus waar maak je je zorgen over? Als je er klaar voor bent, versnel dan om je markt onmiddellijk te openen en deel je winst.

SINCERE TECH is een van top 10 kunststof spuitgietbedrijven in China die wereldwijd alles in één service biedt, die service omvat productontwikkeling en -ontwerp, prototype, testen, PCB-ontwerp en solderen, ontwerp en fabricage van mallen/spuitgieten, massaproductie, oppervlakteafwerking, certificaat, assemblage, eindinspectie en verpakking, we hebben een productiebedrijf en een complete fabriek voor goederenassemblage. Wij garanderen dat u 100% tevreden zult zijn met onze service en kwaliteit.

We hebben een zeer professioneel technisch team om je project zeer zorgvuldig te behandelen en de perfecte kunststof mallen en onderdelen voor u. Sommige van onze klanten hebben de mallen naar onze fabriek verplaatst voor het oplossen van problemen, omdat hun huidige leverancier van plastic mallen niet zo professioneel is als wij. We kunnen u enkele van onze huidige klanten sturen om onze service, kwaliteit en prijs te controleren.

Stuur ons een e-mail op info@plasticmold.net om een prijs te krijgen. We zullen uw ontwerp nooit met anderen delen. We zijn bereid een NDA te ondertekenen om uw project te beschermen.