Wat zijn laslijndefecten bij spuitgieten?

Wanneer plastic rond een obstakel (bijvoorbeeld een gat) in een mal vloeit, wordt het punt waar het materiaal weer bij elkaar komt een defecten in de laslijnAls twee of meer kunststoffen na het samenkomen samenvloeien, ontstaat er een laslijn. Laslijn defecten ontstaat altijd wanneer twee of meer smeltstromen samenkomen. We noemen dit ook wel breilijnendefecten.

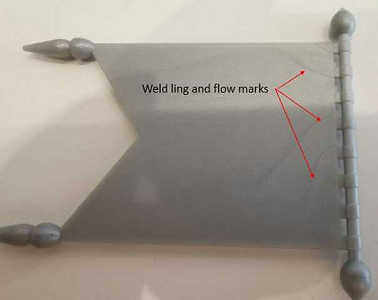

Laslijn defecten in spuitgieten is een lijn of lijnen op het oppervlak van het onderdeel waardoor het onderdeel er lelijk uitzag of de levensduur van het onderdeel werd aangetast, of zelfs gemakkelijk brak. Deze laslijnen Deze ontstaan meestal rondom gaten of bij de materiaalstroomnaden in het spuitgegoten onderdeel. Sommige laslijnen zijn erg klein, vooral als het gegoten onderdeel is gemaakt van glasvezelmateriaal. Bij de massaproductie moet er zeer voorzichtig te werk worden gegaan.

Laslijn

Problemen met laslijnen en vaardigheden voor het oplossen van problemen

Laslijn defecten worden gevormd wanneer twee stromingsfronten samensmelten. Een obstructie zoals een kernpen of gaten zal de materiaalstroom splitsen en een Probleem met laslijn om zich aan de andere kant te vormen.

Laslijndefecten kunnen ook ontstaan wanneer de stromingsfronten van twee poorten samenkomen of wanneer dikke en dunne secties in een onderdeel ervoor zorgen dat een stroming splitst en samenkomt. Omdat plastic afkoelt terwijl het stroomt, worden de afzonderlijke stromingsfronten gedeeltelijk gestold wanneer ze elkaar ontmoeten en de laslijn vormen.

Dit kan leiden tot kwaliteitsproblemen. Problemen met lasnaden zijn meestal een zichtbare lijn op het oppervlak van het onderdeel en kunnen een uiterlijk probleem zijn. Lasnaden kunnen ook de sterkte van het onderdeel verminderen met 10% – 20%, wat mogelijk een structureel probleem kan creëren, afhankelijk van hun locatie. De sterktevermindering is erger in met glas gevulde materialen omdat de vezels de lasnaad niet kruisen.

De onderstaande afbeelding is een laslijnplot. De zwarte lijn op het onderdeel vertegenwoordigt de laslijn. Op dit onderdeel zijn er twee belangrijke laslijnen. De laslijn aan de zijkant van het onderdeel wordt gecreëerd wanneer de stromingsfronten van de twee afzonderlijke poorten elkaar ontmoeten. De laslijnen aan het einde van de stroming worden gevormd wanneer het stromingsfront rond de pen beweegt die het gat vormt en elkaar aan de andere kant ontmoet.

Om problematische lasnaden te voorkomen, is het van cruciaal belang om te weten waar lasnaden zich zullen vormen op onderdelen die van cruciaal belang zijn voor het uiterlijk of de sterkte. Analyse van de schimmelstroom biedt een laslijndiagram dat de locatie van de laslijnen gedetailleerd weergeeft. Let op dat de analyse alleen kan worden gebruikt om de locatie van de laslijn te voorspellen, niet de sterkte of het uiterlijk van de laslijn. Laslijnen kunnen echter worden verplaatst naar gebieden met lage spanning of naar gebieden met hogere pakkingsdruk van het onderdeel door de locatie van de poort te wijzigen.

Als een kunststof spuitgietmal wordt gebouwd zonder rekening te houden met de gevolgen van het aantal en de positie van de lasnaden, kan het zijn dat de mal geen acceptabel onderdeel produceert.

Vaardigheden voor het oplossen van defecten aan laslijnen

Zodra de mal is gemaakt en de defecten in laslijnen Bij spuitgieten kan dit probleem met de laslijn worden opgelost door onderstaande probleemoplossingsvaardigheden te gebruiken.

- Verhoog de injectiedruk

- Smelttemperatuur verhogen

- Verhoog de temperatuur van de mal

- Vergroot de ventilatieopeningen

- Wijzig de locatie van de poort

- Vergroot de diameter van de loper

Als er geen matrijsstroomanalyse wordt uitgevoerd om deze problemen op te lossen voordat de matrijs wordt gebouwd, zal het kunststofmallenbedrijf gedwongen zijn om een van de bovengenoemde dure oplossingen te gebruiken!

Casestudy laslijn bij spuitgieten

Enkele jaren geleden heeft een klant een oude enkele holte gietvorm naar onze faciliteit. Het onderdeel was een zeer eenvoudige rechthoekige ring. Het had twee sub-gates, één aan elk uiteinde van het onderdeel aan de korte kant van de rechthoek. Het materiaal was gevuld met glas en maakte een zeer sterk onderdeel.

We hebben onze eerste monsterinzending ingediend en werden direct goedgekeurd voor productie. De volgende dag leverden we de eerste onderdelen voor hun bestelling. Een paar weken nadat de plastic onderdelen waren geleverd, ontving ik een e-mail van de General Manager van onze klanten waarin hij ons bedankte voor de zeer snelle service. Vervolgens zei hij dat geen van de onderdelen bruikbaar was omdat ze de "hamertest" niet hadden doorstaan.

De eerste woorden die ik uitsprak waren: "wat is de hamertest? En waarom is deze testvereiste niet eerder besproken?" Na de communicatie observeerde ik de hamertest. Het was vrij eenvoudig; het onderdeel werd op een metalen tafel gezet, zodat het rechtop stond en op zijn lange as rustte. Vervolgens sloeg een technicus het onderdeel met de punt van een stalen metselhamer tot op het bot kapot.

Het onderdeel brak precies in het midden van de lange zijde. Ik heb het onderdeel onderzocht en gevraagd of ze dit probleem eerder hadden gehad. De algemeen directeur zei dat dit de hele tijd gebeurt en dat het een groot probleem is. Het bleek dat de hamer werd gebruikt om een stuk metaal tussen twee van de plastic onderdelen te plaatsen om de assemblage te maken. De metalen onderdelen waren te stijf om met de hand te monteren, dus werd de hamer gebruikt.

Uit mijn verdere onderzoek bleek dat de storing zich had voorgedaan bij een van de laslijnen in het onderdeel. Laslijnen ontstaan wanneer plastic om een kern stroomt en dan weer samenkomt, misschien kun je dit soms niet met het blote oog zien, maar als het onderdeel een functionele vereiste heeft, zoals in dit geval, moet het onderdeel wat vermogen laden, dus zelfs de laslijnen bestaat nog niet zal worden verbroken, omdat er nog steeds een voeglijn is die dat voeggebied vult.

De oplossing was heel simpel, het probleem was dat niemand keek naar de manier waarop het onderdeel werd gepoort en hoe het onderdeel zou worden geassembleerd. Ik vertelde de douane dat we de mal een beetje zouden veranderen en u de nieuwe monsters zouden sturen die niet zouden breken.

Ik had een van onze mallen die een probleem had met de laslijn op de gegoten onderdeel en we blokkeerden gewoon een van de twee poorten. Dit betekende dat al het materiaal door één poort zou stromen en de enkele laslijn die voortkwam uit het nieuwe stromingspatroon zou op de korte as zijn. Het oude stromingspatroon produceerde een laslijn in het midden van beide lange zijden. We testten de onderdelen met onze eigen hamer en konden geen storing produceren. Ik stuurde de nieuw opnieuw gepoorte onderdelen onmiddellijk naar de klant en vroeg hen om ze met hun hamer te testen.

Ook de onderdelen konden niet kapot. We hebben de eerste onderdelen teruggenomen en gesloopt en de nieuwe onderdelen hebben we de volgende twee dagen geleverd.

Sincere Tech is een van de top 10 kunststof spuitgietbedrijven in China die op maat gemaakte spuitgietoplossingen en leveringen wereldwijd aanbiedt. We hebben ruime ervaring om al uw problemen op te lossen. gietfouten, al onze spuitgietonderdelen zijn 100% en voldoen aan uw vereisten. Als u een project heeft waarvoor u een kunststof spuitgietservice uit China nodig hebt, neem dan gerust contact met ons op.