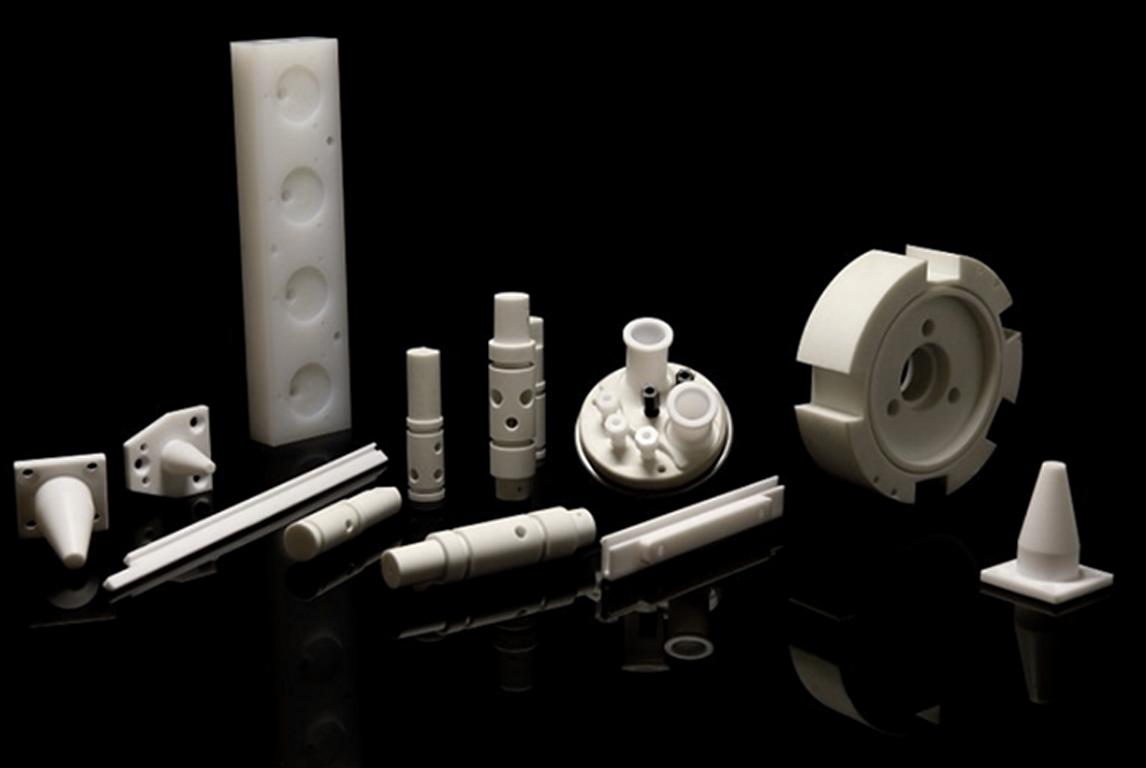

Als het gaat om kijkje CNC-bewerking, spelen verschillende voordelen een belangrijke rol, zoals uitzonderlijke bewerkbaarheid en optimale prestaties van het te vervaardigen onderdeel. PEEK wordt gezien als een veelgebruikt thermoplastisch polymeer. De toepassingen zijn zo wijdverbreid in de productie van wegwerp- of eenmalig te gebruiken componenten tot zeer duurzame interieuronderdelen voor auto's en vliegtuigen. Medische implantaten en isolatie van elektrische kabels zijn bijvoorbeeld ideale resultaten van CNC PEEK-bewerking.

Bovendien heeft PEEK een reputatie opgebouwd vanwege zijn uitstekende mechanische kwaliteiten en het vermogen om corrosieve stoffen te weerstaan, waardoor het een zeer populair materiaal is onder fabrikanten wereldwijd. Omdat het vaak wordt gebruikt bij spuitgieten en 3D-printen, wijst het hoge smeltpunt op zijn potentiële toepasbaarheid in subtractieve processen zoals peek cnc-bewerking. Bovendien heeft de bewerking van PEEK ook zijn beperkingen wat betreft gloeien en hitte-beïnvloede problemen.

In dit blogbericht wordt uitgebreid ingegaan op het bewerken van PEEK vanaf de basis, waarbij de materiaaleigenschappen, de voordelen van het bewerken van dit polymeer, typische toepassingen en nuttige tips voor het bereiken van de beste resultaten worden besproken. bewerkte PEEK-componenten.

Wat is PEEK-materiaal?

PEEK biedt met name een chemische en waterbestendigheid die vergelijkbaar is met die van PPS, controleer PPS-spuitgieten pagina om meer te weten te komen, zij het met een smeltpunt van 343 °C. Hierdoor is het bestand tegen hoge temperaturen en kan het apparaat blijven functioneren tot 250 °C. Het kan ook worden blootgesteld aan heet water of stoom zonder aanzienlijke degradatie van de fysieke eigenschappen.

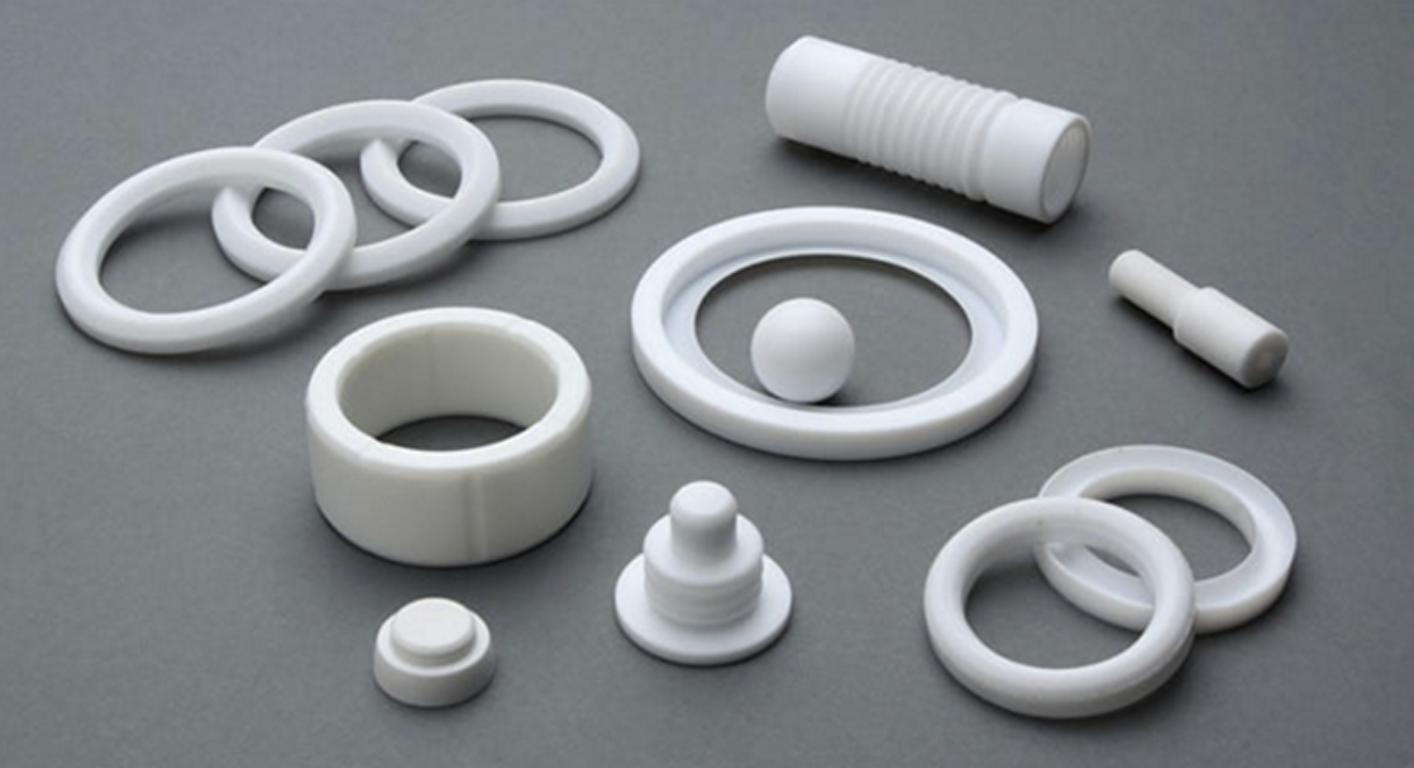

Het materiaal kan worden gegoten in korrelvorm, filament voor het 3D-printproces of staaf-/staafvorm voor CNC-bewerking. Afhankelijk van de toepassing wordt de PEEK geclassificeerd als industriële kwaliteit of medische kwaliteit.

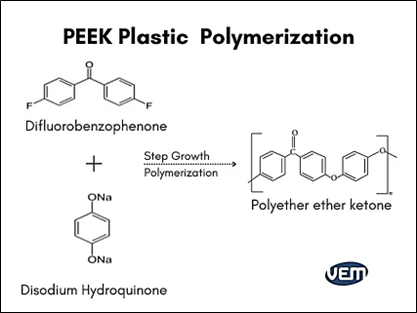

PEEK, of afkorting van polyetheretherketon, is een onderdeel van hoogwaardige PEEK-materialen en is een veelgebruikte technische thermoplast. Dit semi-kristallijne polymeer wordt veel gebruikt in de industrie vanwege zijn superieure sterkte, slijtvastheid en langdurige kwaliteit, zelfs bij hoge temperaturen.

Medische kwaliteit versus industriële kwaliteit PEEK: belangrijkste verschillen

Wanneer u PEEK-bewerking overweegt, rijst de vraag of het PEEK van industriële of medische kwaliteit is. Deze beslissing moet gebaseerd zijn op de specifieke vereisten van uw toepassing.

PEEK, een industrieel materiaal, is vlam- en slijtvast, met een hoge slagvastheid en een lage wrijvingscoëfficiënt. De mechanische eigenschappen veranderen niet, zelfs niet bij hoge temperaturen. Deze klasse wordt onder andere toegepast in de lucht- en ruimtevaart, automobiel-, chemische, elektronische, petroleum- en voedingsmiddelen- en drankenindustrie. Deze klasse kan worden gebruikt voor extreme industriële toepassingen.

De laatste heeft echter meer voordelen, bijvoorbeeld is het biocompatibel volgens de ISO 10993-normen, is het chemisch resistent en compatibel met sterilisatie. Deze PEEK is ook niet zichtbaar onder röntgen-, MRI- of CT-scans door radiolucent te zijn. Bijvoorbeeld PEEK Optima en Zeniva PEEK. PEEK is geschikt voor implantaten die langdurig in contact staan met bloed of weefsels en de stijfheid van het bot imiteren. De andere samenstelling is beter voor de ontwikkeling van implantaten zoals articulerende gewrichten en wervelkolomapparaten.

Het bewerken van PEEK biedt verschillende voordelen, die in twee hoofdcategorieën kunnen worden onderverdeeld: de basismateriaalsuperioriteit van PEEK en de unieke processuperioriteit van het gebruik van CNC-machines voor het snijden van PEEK.

Voordelen van PEEK-bewerking

De materiaalvoordelen van PEEK bij bewerking zijn onder meer:

- Het materiaal heeft met name een uitzonderlijke chemische bestendigheid

- Normaal gesproken is de vochtopname vrijwel verwaarloosbaar.

- Het heeft doorgaans een goede slijtvastheid vergeleken met andere thermoplastische soorten.

- Het vermogen om langdurige blootstelling aan heet water of stoom te weerstaan.

- Weerstand tegen biologische afbraak

Wat zijn de beperkingen van PEEK CNC-bewerking?

PEEK-bewerking is weliswaar populair als metaalvervanger, maar kent wel bepaalde beperkingen: PEEK-bewerking vereist een bewerking die rekening houdt met de interne spanningen en hittegerelateerde scheuren voorkomt.

- Gloeien is noodzakelijkerwijs vereist

- De warmteafvoer is niet goed.

- Als u te diep boort, kunnen er scheuren ontstaan omdat de boring gevoelig is voor scheuren.

- Speciale behandeling voor spannings- en hittegerelateerde scheuren:

Hitte-geïnduceerde scheuren en interne spanningen in PEEK worden het beste verzacht door precisiebewerkingsmaatregelen te nemen. Gereedschapsselectie, gereedschapspadoptimalisatie en koeling zijn de belangrijkste factoren die moeten worden aangepakt om deze uitdagingen te overwinnen.

- Vereisten voor gloeien:

Het gloeiproces na de bewerking wordt meestal uitgevoerd om de restspanningen in PEEK-onderdelen te elimineren. Deze stap zorgt ervoor dat de dimensionale stabiliteit en de mogelijkheid van vervorming in bewerkte PEEK-componenten worden verminderd.

- Beperkte warmteafvoer:

PEEK heeft een onvoldoende warmteafvoer tijdens het snijden. Het gebruik van geavanceerde koeltechnieken om temperatuurcontrole te garanderen is essentieel om oververhitting, gereedschapsslijtage en oppervlaktedefecten te voorkomen.

- Risico op scheuren bij diep boren:

Het diepe boorproces kan leiden tot de vorming van scheuren in PEEK-componenten. Om dit risico te verminderen, moet de monitoring nauwkeurig zijn, moet de juiste gereedschapsgeometrie en de verwijdering van spanen efficiënt zijn.

Deze obstakels worden aangepakt om succesvolle PEEK-productie en -fabricage te garanderen, die wordt uitgevoerd zonder de kwaliteit en integriteit van de eindproducten in gevaar te brengen. PEEK-productie en -fabricage, hoewel een betrouwbaar alternatief voor metalen zoals staal en aluminium, heeft opmerkelijke beperkingen: PEEK-productie en -fabricage, hoewel een betrouwbaar alternatief voor metalen zoals staal en aluminium, heeft opmerkelijke beperkingen:

Tips voor het effectief bewerken van PEEK

Hier zijn enkele tips voor het effectief bewerken van PEEK-kunststof: Hier zijn enkele tips voor het effectief bewerken van PEEK-kunststof:

Gloeien van PEEK

Gloeien van PEEK is een belangrijk proces van precisie-PEEK-bewerking. PEEK ondergaat meestal een gloeiproces voordat het wordt bewerkt in staafvorm en met verschillende diameters, om de oppervlaktescheuren en interne spanningen als gevolg van hitte te verminderen. Gloeien verbetert, naast het verlagen van spanningen, ook de kristalliniteit en biedt een mate van controle over de dimensionale veranderingen. Voor langere bewerkingstijden kan intermitterend gloeien nodig zijn om respectievelijk nauwe toleranties en vlakheid te behouden.

Bovendien worden PEEK-materialen van industriële kwaliteit en de meeste medische kwaliteit op dezelfde manier bewerkt, behalve de PEEK die is versterkt met koolstofvezel. De keuze van snijgereedschappen van siliciumcarbide voor het bewerken van natuurlijk PEEK en de voorkeur voor diamantgereedschappen voor PEEK met koolstofvezelversterking is passend. De biocompatibiliteit van de PEEK voor medische doeleinden moet tijdens het bewerken behouden blijven. Droog bewerken heeft de voorkeur, maar PEEK geleidt warmte niet zo goed als metaal, dus in sommige situaties kan koelmiddel nodig zijn. Luchtkoeling helpt de biocompatibiliteit in de gaten te houden, wat belangrijk is voor PEEK van medische kwaliteit. Restjes van bewerkte PEEK voor medische doeleinden kunnen worden hergebruikt in industriële producten. Er zijn verschillende andere factoren die ook in overweging moeten worden genomen voor effectieve PEEK-bewerking.

- Snijgereedschap: PEEK is doorgaans een van de plasticsoorten die kunnen worden vervaardigd door siliciumcarbidegereedschappen of -machines. Voor PEEK-materialen met hogere sterkte of nauwere toleranties worden diamantgereedschappen gebruikt. Vermijd het gebruik van gereedschappen die gewoonlijk op metalen worden gebruikt, omdat dit tot verontreiniging kan leiden.

- Koeling: PEEK voert warmte bovendien niet goed af, dus vloeistoffen moeten worden gebruikt als koelmiddel tijdens het bewerken om vervorming of breuk te voorkomen. Niettemin is het gebruik van perslucht voor koeling belangrijk voor medische doeleinden, om de biocompatibiliteit te behouden.

- Boren: Bij het boren van diepe gaten is veel zorg vereist, omdat PEEK minder rek heeft en gevoeliger is voor scheuren dan andere kunststoffen.

Compatibele technieken voor het bewerken van PEEK

PEEK-materiaal heeft als voordeel dat het niet alleen geschikt is voor CNC-bewerking, maar ook voor additieve productie (3D-printen) en spuitgieten. De gekozen methode is afhankelijk van de kwaliteit van het eindproduct, tijdsbeperkingen en budgettaire overwegingen.

3D-printen PEEK kan worden gedaan met FFF-filamenten en SLS-poeders. De toegankelijkheid van PEEK voor CNC-bewerking en spuitgieten is groter dan vergeleken met additieve productie op dit moment. 3D-printen komt in de schijnwerpers te staan, met name in de medische sector, omdat het complexe en gedeeltelijk holle geometrieën met relatief gemak kan creëren.

PEEK-spuitgiethars is een gangbare praktijk in de medische, lucht- en ruimtevaart- en andere industrieën. Hoewel het een zeer hoog smeltpunt heeft, kan het een probleem zijn voor sommige spuitgietmachines, die in sommige gevallen een speciaal materiaal nodig hebben. PEKK en Ultem zijn andere hogetemperatuurkunststoffen die ook in aanmerking komen.

Industriële toepassingen van PEEK-bewerkingsonderdelen

Zonder twijfel moeten PEEK Machining-onderdelen doelbewust worden toegepast om te profiteren van de operationele voordelen. Hier zijn enkele belangrijke componenten en industrieën waar PEEK CNC-bewerkingsonderdelen bijzonder geschikt zijn:

Olie en gas:

PEEK Machining-kleppen zijn een geweldige optie voor downhole-gereedschappen in olie- en gastoepassingen. Ze zijn geoptimaliseerd voor extreme omstandigheden zoals hoge temperaturen en corrosieve chemicaliën, waardoor ze beter zijn in termen van chemische bestendigheid en hittetolerantie. De kleppen zullen goed werken omdat ze ervoor zorgen dat de stroming van de vloeistoffen wordt gereguleerd en dat de werkzaamheden dus veilig zijn. Bovendien zorgt hun robuustheid ervoor dat ze de levensduur verlengen, waardoor onderhoud en vervangingen afnemen.

Medisch:

PEEK CNC-bewerkingsonderdeel wordt gebruikt in orthopedische en wervelkolomoperaties als een cruciaal onderdeel. Het wordt uitgebreid gebruikt voor implantaten, met name bij spinale fusie-operaties voor de behandeling van degeneratieve schijfziekte. PEEK-kooien die meestal worden gevuld met bottransplantaten, zijn vrij van bijwerkingen omdat ze biocompatibel zijn. Bovendien maakt de radiolucente eigenschap van PEEK heldere postoperatieve beeldvorming en mechanische ondersteuning mogelijk die vergelijkbaar is met het natuurlijke bot.

Lucht- en ruimtevaart:

Onderdelen van vliegtuigen, met name in de motor- en cabinegebieden, zijn gemaakt van PEEK Machining of PEEK-spuitgieten proces. Het is voor kabelmantels en isolatie die lichtgewicht is en daarom wordt gebruikt voor brandstofefficiëntie. PEEK's vermogen om hoge temperaturen te weerstaan is een andere factor die het geschikt maakt voor de lucht- en ruimtevaartindustrie, waar veiligheid en duurzaamheid in extreme omstandigheden cruciaal zijn. PEEK-composietmaterialen kunnen metaal vervangen in sommige onderdelen, en bijgevolg wordt het gewicht verminderd terwijl de sterkte hetzelfde blijft.

Elektronica

PEEK bezit uitstekende elektrische isolatie-eigenschappen en is daarom de beste keuze voor veel toepassingen in de elektronica. PEEK is een materiaal waar connectoren, isolatoren en kabelisolatoren allemaal baat bij hebben. Zoals PEEK wafer carriers die onmisbaar zijn in de halfgeleiderproductie vanwege hun vermogen om extreme chemicaliën en hoge temperaturen te weerstaan tijdens de chipfabricage.

Automobiel

In de automobielindustrie is er een voortdurende zoektocht naar materialen die het voertuiggewicht verlagen en het brandstofverbruik verhogen. Tandwielen, drukringen en afdichtingsringen zijn enkele van de componenten die gebruikmaken van PEEK-bewerkingsonderdelen. Door het vermogen om wrijving en slijtage te minimaliseren, in combinatie met thermische stabiliteit, is het de perfecte keuze voor de onderdelen van motoren en transmissies die onder hoge spanning staan.

Veelgestelde vragen

V1. Biedt PEEK een gemakkelijke bewerking of niet?

PEEK vormt een uitdaging tijdens het bewerken vanwege de speciale eigenschappen. De professionele behandeling door de experts die vaardig zijn in het proces is een sleutelfactor voor de geoptimaliseerde resultaten.

Vraag 2. Kan PEEK met EDM bewerkt worden?

EDM is zeer efficiënt in PEEK en maakt het mogelijk om complexe geometrieën te creëren die met andere methoden niet haalbaar zijn.

V3. Is PEEK sterker dan aluminium?

Hoewel PEEK een hogere sterkte heeft dan aluminium (45.000 psi), is het de beste onder de thermoplasten in de verhouding van sterkte tot gewicht. Het is een betrouwbare vervanging voor metalen zoals staal, glas en aluminium in verschillende toepassingen.

Afronden

De opmerkelijke PEEK-eigenschappen, waaronder chemische bestendigheid, biocompatibiliteit en nauwe toleranties, zijn de redenen waarom PEEK uitgebreid wordt gebruikt in verschillende industrieën. De kennis die is opgedaan in dit artikel zal helpen om goed bewerkte KIJKJE.