Magnesium/sink/Støpeformer av aluminium

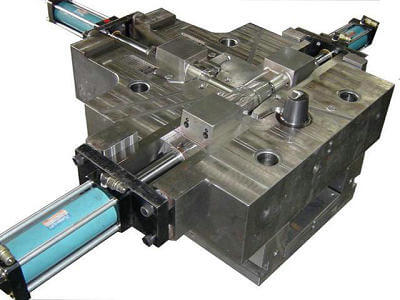

Vi er et Kina Leverandører av støpeformer som gir plastform/støpedeler, aluminium, sink eller magnesium støpeform verktøy og deler, maskinering, overflatebehandling og monteringstjenester til et bredt spekter av bransjer som belysning, medisin, kommersielt utstyr, motorkjøretøy, telekommunikasjon og mange flere. kontakt oss hvis prosjektet ditt trenger støping eller støpeformtjenester i plast.

I årenes løp har det vært en rekke prosesser som brukes til å lage metalldeler, og den mest populære er maskinbearbeiding, som produseres av støpeform/verktøy. På grunn av den enorme etterspørselen i industrien og privat sektor har vi fortsatt å investere i toppmoderne maskiner og innovative prosesser for å kunne levere produkter du kan stole på.

Spesialiserer seg på støpeform av aluminium, støpeform av magnesium, trykkstøping av sink og andre metaller, har vi høyt kvalifiserte medarbeidere som bruker overlegne verktøy og høytrykksstøping Vi bruker våre egne prosesser for å sikre at delene er av høyeste kvalitet og er kostnadseffektive. Våre prosesser er presise og konsekvente for å sikre at våre returkunder får de samme høykvalitetsproduktene året rundt.

Med en kombinasjon av manuell prosessovervåking utført av våre eksperter og automatisering, blir eventuelle feil i prosessene raskt oppdaget og korrigert for å sikre at vi får riktig finish, produktintegritet og minimerer eventuelt svinn. Du kan være trygg på at sluttproduktet ikke bare er tidseffektivt, men at det også gir avkastning på investeringen.

Innenfor industrisektoren har vår produksjon av støpeformer i aluminium inkluderer produksjon av luftkompressorer, industripumper, LED-lyshus og stempelkoblingsstenger blant flere andre typer utstyr. Uansett hvilket produkt vi produserer, sørger vi for konsekvent ytelse, styrke og kostnadseffektivitet.

Vi forstår hvor viktig det er å ha lojale kunder, og for å sikre dette tilbyr vi markedets beste tjenester og priser. Vi jobber utrettelig for å sikre at teamet vårt produserer førsteklasses produkter av høy kvalitet og at kundenes forventninger overgås med hver eneste bestilling. Hvis du er ute etter konsistens, kvalitet, kostnadseffektivitet og innovasjon, Støpeform og deler av aluminiumsstøping eller magnesium / sink støpeformså er vi det rette selskapet for deg.

Hvis du har et prosjekt som trenger plast- og metalldeletjenester, er du kommet til rett sted, vi har rik erfaring innen plastform, stemplingsverktøy, støpeformer / verktøy. Kontakt vårt ekspertteam og få en pris for din verktøy for trykkstøping prosjekt, vil vi gi deg et pristilbud innen 24 timer.

Hva er pressstøping av aluminium?

Trykkstøping er en produksjonsprosess som kan produsere komplekse deler av aluminium, sink eller magnesium i metallegeringer gjennom gjenbrukbare former, såkalte matriser, eller støpeform (verktøy). Prosessen innebærer bruk av metall, ovn, maskin og selve støpeverktøyet. Når det gjelder aluminium av denne typen, må man kontinuerlig endre seg, innovere og vokse i takt med de innovative scenariene. Med dyktige fagfolk og god praksis vinner premiumprodusentene kampen. Kundene foretrekker dem med utvidede garantier, overlegne garantier og forbedret holdbarhet.

Historien om trykkstøping

Opprinnelsen til pressstøping kan spores tilbake til 19th århundret, har det vist seg at den første trykkstøpemaskinen ble oppfunnet i 1838 med det formål å produsere deler til bevegelige maskiner som ble brukt i trykkeribransjen, nøyaktig 11 år etter at det første patentet knyttet til trykkstøping ble innvilget, og den første mottakeren av trykkstøpeprosessen tilfeldigvis var trykkeribransjen.

På begynnelsen av 1900-tallet hadde pressstøping gjort et stort sprang fremover fordi metallstøperiene allerede hadde tatt i bruk aluminiumslegeringer og sink til pressstøping. Etter noen tiår ble kobber og magnesium introdusert i støpeprosessen.

Forfining

Støpeprosessene har riktignok blitt raffinert og forbedret siden den gang, men de har fortsatt de samme generelle elementene, noe som betyr at den smeltede aluminium- eller sinklegeringen (metall) fortsatt helles i et lukket støpeverktøy og får lov til å avkjøles og stivne før den støpes ut.

Senere på midten av 1960-tallet. General Motors dannet sin egen støpeprosess som med suksess støpte legeringer med lavt aluminiuminnhold.

De brukte disse avstøpningene til å lage deler til kjøretøyene sine.

Moderne dager

I dag har det skjedd enorme forbedringer i støpeprosessen, og man har lykkes med å finne måter å støpe raskere og med en bedre overflatefinish, noe som kan sees i mange av dagens høytrykksstøping.

Historien om trykkstøping kan være kort, men prosessen har utviklet seg mye fra dagene med lavtrykksinjeksjon da begrensede metaller som bly, tinn og andre varianter ble brukt. så langt med den lange overgangen til prosessen, kan vi konkludere med at trykkstøping har kommet for å bli, og den vil fortsette å forbedre seg.

Det nyttige elementet

Aluminium er det tredje mest fruktbare grunnstoffet på jorden, fordi det er utrolig allsidig og kan brukes til å lage en rekke forskjellige og nyttige produkter, som er kjent som trykkstøping av aluminium. Denne prosessen innebærer smelting av en aluminiumslegering, som varmes opp til 1400 grader Fahrenheit. Den smeltede aluminiumslegeringen helles i en støpeform til den er helt fylt. Når aluminiumsmaterialet er avkjølt i støpeverktøyet, fjernes det av utstøpingssystemet. Oftest innebærer denne støpeprosessen kraftbelegg, anodisering, polering og sliping for å gjøre det til et fullt funksjonelt produkt.

Det som gjør den annerledes

Den trykkstøping av aluminium deler av denne typen er enda sterkere sammenlignet med stålet. For å sikre kvaliteten på støpegodsdeler er det viktig å lage DFM-rapporten fra design, for å sjekke eventuelle problemer på forhånd. De er ansvarlige roller overfor sluttproduktet. Montering og testing av de ferdige produktene gjøres for å maksimere produktiviteten og sikre at du får en tilfredsstillende produksjon. Prosjekteringsprosessen må være pålitelig og økonomisk for å matche ulike kunder og deres krav.

Med prosedyren referert til som gravitasjonskraftstøping, er formen i tillegg kalt en 'dyse' produsert av høykvalitets stål, og kan også brukes mange ganger. Dette innebærer at støpeverktøyet er veldig dyrt, sammenlignet med en form som bare kan brukes en gang. En mellomstrategi drar nytte av semi-permanente former, som er laget av gipspuss eller ildfast leire eller sandstøpeform, som kan brukes gjentatte ganger for et begrenset utvalg av støpegods. Med denne prosedyren er et av de mest favoriserte produktene for støpegods støpejern, stål, samt varmebestandige legeringer av jern.

For å unngå at støpestålet blir værende i støpeformen, kan støpeformen forsynes med et innvendig belegg av kritt, leire eller beinaske med vannglass som bindemiddel. Denne blandingen kunne legges på verktøyet ved bruk, rengjøring eller nedsenking. Ved enkle støpegods kan det flytende stålet samles på toppen.

Den skal være konstruert slik at det flytende stålet kan strømme raskt og uforstyrret rett inn i alle formens komponenter. For stål med lav smeltefaktor varmes støpeformen i noen tilfeller opp for å hindre for tidlig størkning, og for stål med høy smeltefaktor kan det være nødvendig å kjøle ned støpeformen syntetisk etter hver støpeoperasjon.

Høye støpeprodukter er rimeligere sammenlignet med sandstøpegods, men verktøy for trykkstøping av aluminium er dyrere enn sandstøpeformen, i tillegg til at det må lages et maksimalt antall støpegods for å gjøre prosedyren pålitelig

Fordelene med pressstøpeprosessen

1), Svært høye produksjonshastigheter er mulig, i kaldkammertypen 75 til 150 enheter per time og i varmkammertypen 300 til 350 enheter per time.

2), Høy presisjon dimensjonal kontroll kan opprettholdes, i sink, en toleranse på +/- 0,075 mm opp til 25 mm størrelse og +/- 0,025 mm for hver ytterligere 25 mm kan lett oppnås.

3), Tynn seksjon kan støpes; under gunstige forhold er minimum tykkelse støpt ca 0,5 mm for sink og 0,8 mm for aluminiumslegering.

4), kan overflatefinishen på 1250 mikro-mm R.M.S oppnås, og dermed forbedres utseendet og etterbehandlingsoperasjonen minimeres.

5), kan detaljer reproduseres med høy grad av presisjon.

6), Die Casting dør for å beholde sin nøyaktighet og nytte i lang tid, dør levetiden for sinklegeringer er rundt 0,2 millioner, støpeformens levetid for aluminium kan møte opp til 0,1 millioner kort.

7), For masseproduksjon er pressstøping veldig økonomisk på grunn av eliminering av maskinering og formfremstilling, noe som resulterer i besparelse av arbeidskraft og tid.

8) På grunn av den jevne veggtykkelsen kreves det mindre materiale ved pressstøping enn ved sandstøping og CNC-bearbeiding av deler

Ulempen med pressstøpegods

1), Høye kostnader for utstyret og matriser som brukes krever tilstrekkelig store mengder for å konkurrere økonomisk med andre prosesser, for støping av støpegods anses minimum økonomisk mengde som 5000-20.000 stk per produksjonsparti.

2), reduseres matrisenes levetid raskt når metalltemperaturen øker.

3), I noen tilfeller oppstår det en uønsket kjøleeffekt på metallet.

4), Metaller med høy sammentrekningskoeffisient må fjernes fra støpeformen så snart som mulig på grunn av formens manglende evne til å trekke seg sammen med støpegodset.

5), det er en viss begrensning i formen på støpegods, og prosessen er ikke tilpasset produksjonen av store støpegods, så langt er den maksimale størrelsen støpt 10 kg i sink og 30 kg i aluminium.

6), Støpegods inneholder vanligvis en viss porøsitet på grunn av inneslutning av luft.

7), har pressstøping i stor grad vært begrenset til ikke-jernholdige legeringer med lavt smeltepunkt.

8), er overflatebehandling som anodisering fortsatt ikke et bedre alternativ på aluminiumsstøpeprodukter

Hvis du har et prosjekt som trenger sink, magnesium eller aluminium støpeform / verktøyproduksjonsfirma? Du er velkommen til å kontakte oss når som helst.