Sprøytestøping av polystyreneller PS-sprøytestøping, er en vanlig produksjonsteknikk og er kjent for sin evne til å lage store volumer av identiske komponenter i et raskt tempo. Polystyren er en meget velegnet termoplast. Fordi det er billig, lett å støpe og har mange bruksområder i ulike sektorer. Denne artikkelen vil bidra til å forklare prosedyrene som følges i sprøytestøping av polystyren sammen med områder som materialet som brukes, designretningslinjer, detaljer om prosesseringsparametere og fordeler og ulemper med denne metoden.

Hva er polystyrenstøping?

Polystyrenstøping er en av teknikkene for å forme polystyren, en termoplastisk polymer med mange bruksområder. Dette oppnås vanligvis gjennom sprøytestøpeprosesser. Her sprøytes smeltet polystyren inn i et formhulrom for å forme kompliserte former med høy nøyaktighet. Sprøytestøping av polystyren er populært i mange bransjer fordi materialet er billig og relativt enkelt å bearbeide. I tillegg har det ettertraktede egenskaper som stivhet og klarhet. Prosessen er konsekvent og intensiv, noe som gjør den egnet for masseproduksjon.

Hvorfor er polystyren så mye brukt?

Polystyrens utbredte bruk kan tilskrives flere faktorer. Som for eksempel

- Kostnadseffektivitet: PS er billig å produsere, og produksjonskostnadene er svært lave når man kommer opp i stor skala.

- Allsidighet: Det kan enkelt formes til flere former. Det kan derfor brukes i produktstuss, f.eks. bokser og andre varige forbruksvarer.

- Klarhet og stivhet: PS gir en klar, lys og blank overflate. Denne overflatebehandlingen er stiv, men også veldig lett.

- Enkel behandling: Det har et lavt smeltepunkt og gode flyteegenskaper. Dette gjør det enkelt å bearbeide i sprøytestøping.

- Gjenvinnbarhet: PS kan resirkuleres og bidrar dermed til et bærekraftig produksjonssystem.

Egenskaper for polystyren (PS)

Tabellen nedenfor viser de ulike egenskapene til polystyren.

| Eiendom | Polystyren til generelle formål (GPPS) | Polystyren med høy slagfasthet (HIPS) |

| Tetthet | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Strekkfasthet | 30 - 60 MPa | 15 - 35 MPa |

| Bøyestyrke | 70 - 110 MPa | 25 - 55 MPa |

| Slagfasthet (Izod med hakk) | 20 - 35 J/m | 150 - 300 J/m |

| Forlengelse ved brudd | 1 – 2% | 30 – 50% |

| Smeltepunkt | 210 °C - 250 °C | 200 °C - 230 °C |

| Krymping | 0.4 – 0.7% | 0.3 – 0.8% |

| Vannabsorpsjon (24 timer) | 0.03% | 0.03% |

| Åpenhet | Gjennomsiktig | Ugjennomsiktig |

| Bruksområder | Emballasje, engangsbestikk | Bildeler, Leker |

Trinn-for-trinn-prosess for sprøytestøping av polystyren (PS-sprøytestøping)

Sprøytestøping med polystyren er en standardprosedyre for masseproduksjon av detaljdeler laget av materialet polystyren (PS). Den består av noen kritiske stadier. Dette kan omfatte materialforberedelse, smelting av materiale og endelig utladning av deler. Her er en detaljert forklaring av hvert trinn i sprøytestøpeprosessen for polystyren:

1. Forberedelse av materiale

Dette trinnet består hovedsakelig av delprosesser. La oss diskutere dem alle kort.

- Valg av råmaterialer: Vi velger granulat eller polystyrenpellets avhengig av sluttproduktet. Det kan for eksempel være polystyren til gjennomsiktige produkter (GPPS) eller slagfast polystyren (HIPS) til produkter som tåler kraftige støt.

- Tørking: Generelt har polystyren ikke en tendens til å absorbere vann. Men ved høy luftfuktighet krever materialet bare en minitørking for å unngå fuktfeil i støpeprosessen. Om nødvendig tørkes materialet for å fjerne all fuktighet fra materialet.

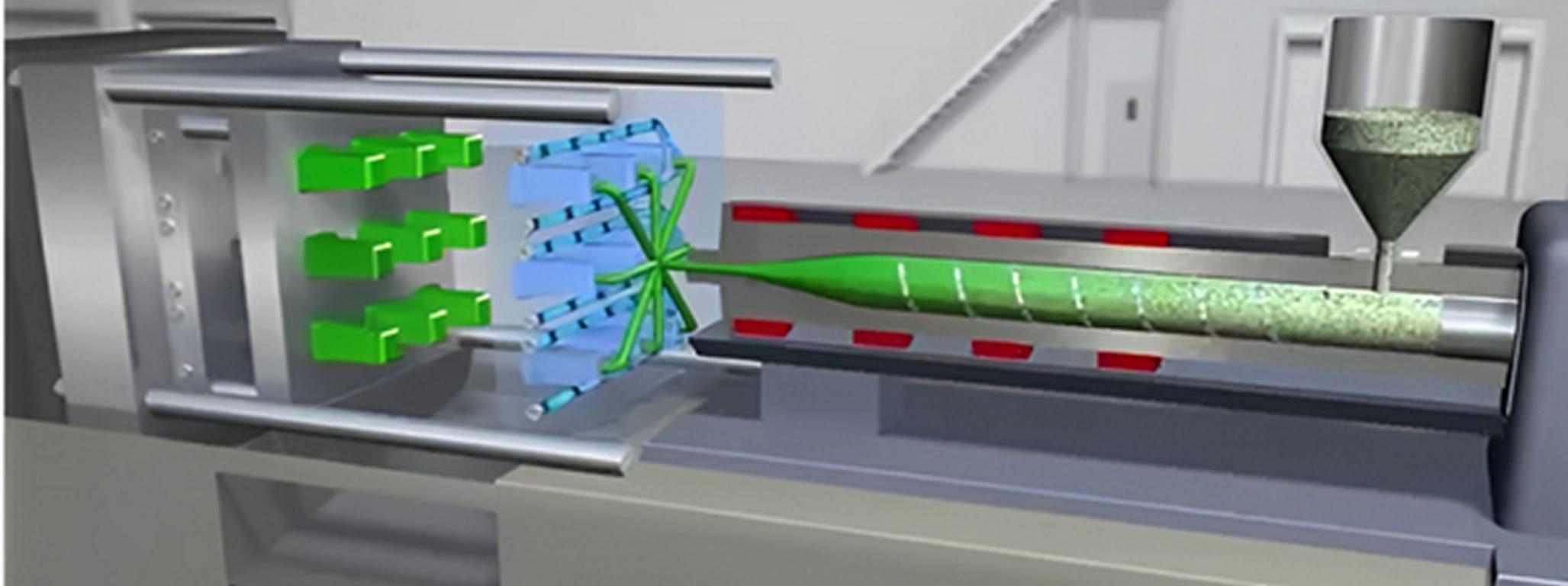

2. Smelting av polystyren

På samme måte involverer denne fasen også visse delprosesser, f.eks;

- Hopper lasting: Her tørker vi pelletsen, som igjen mates gjennom en beholder inn i sprøytestøpemaskinen. Over materen er det en beholder som tilfører materialet til maskinens fat.

- Oppvarming og smelting: Den er utstyrt med varmespoler for å smelte polystyrenet til myk tilstand, dvs. rundt 200 °C til 250 °C. Skruen roterer og skyver materialet fremover, samtidig som den blander og smelter polymeren jevnt.

3. Injeksjonsfasen

Denne fasen kan omfatte følgende prosesser;

- Injeksjon: Etter at polystyrenet har gjennomgått den andre fasen. Her smelter det og blandes jevnt og blir homogenisert. Deretter beveger skruen seg raskt fremover og presser smelten inn i formhulen. Trykket sørger for at det smeltede polystyrenet fyller formhulen helt ned til minste detalj. Slik kan den lett oppnå den respektive delformen.

- Fyller formen: Formen er laget av to halvdeler, som er kjernehalvdelen av formen og hulromshalvdelen. Deretter må disse to halvdelene presses tett sammen. Det smeltede polystyrenet sprøytes deretter inn i hulrommet opp til formens grenser. Denne designen indikerer at porter, løpere og ventilasjonsåpninger må være riktig utformet. Slik at de kan tillate jevn fylling og flyt av polymersmelten.

4. Avkjøling og størkning

Her er de viktigste prosessene;

- Avkjølingsfase: Når formhulen er fylt med materialet, må den avkjøles og stivne. Vi opprettholder temperaturen ved hjelp av kjølevæske, dvs. vannkanaler. Det gjør at polystyrenet avkjøles raskt.

- Størkning: Når polystyrenet kjøles ned, endrer det fysisk tilstand fra smeltet til fast form og antar formen til støpeformen. Avkjølingstiden er viktig fordi den påvirker geometrien og overflatefinishen på sluttproduktet.

5. Fjerning av den støpte delen

- Formåpning: Når delen er tilstrekkelig avkjølt og størknet, skilles formhalvdelene (kjerne og hulrom) effektivt fra hverandre.

- Utkast: Kjernepinner eller -plater brukes til å tvinge den ferdige delen ut av formhulen. Det må utvises spesiell forsiktighet for å sikre at delen kastes ut uten at den ødelegges på en eller annen måte.

6. Etterbehandling

- Trimming og etterbehandling: Den er chokket og har etter utstøting noe ekstra materiale, for eksempel graner eller medbringere, som vanligvis barberes bort. Dette kan gjøres manuelt eller ved bruk av automatisert utstyr.

- Inspeksjon og kvalitetskontroll: De støpte delene inspiseres for å se om det finnes tegn på svak skjevhet, synkemerker som er synlige gjennom huden, eller feil utfylte områder. Kvalitetskontrollen garanterer at hver av de mottatte delene holder den standarden som er nødvendig for å fullføre hele produktet.

7. Resirkulering av rester

- Ombinding: Eventuelle rester av materialet som oppstår ved trimming, eller eventuelle defekte deler, kan knuses opp og brukes i en smelte. De kan også blandes med rene polystyrenpellets for å gjenbruke støpeprosessene, og dermed blir det lite materialavfall.

Retningslinjer for sprøytestøping av polystyren

Design for sprøytestøping av polystyren krever oppmerksomhet på detaljer for å sikre kvalitet og funksjonalitet: Derfor bør du fokusere på følgende retningslinjer;

- Veggtykkelse: Det bør alltid være en standard tykkelse på veggene. Slik kan man unngå at konstruksjonen vrir seg eller synker. Alt mellom 2-4 mm er tilstrekkelig, men den endelige tykkelsen er opp til produsenten.

- Draft Angles: Utkastvinklene bør ligge i området 1-2° for å sikre rask uttak av delene fra formen.

- Ribbein og sjefer: Du bør legge til ribber for å støtte de tynne seksjonene og ta høyde for plasseringen av bossene der skruene skal monteres. På den måten kan du sikre at de også har støtte.

- Hjørneradier: Bruk store hjørneradier i konstruksjonsdelen. På den måten kan de drastiske materialvariasjonene holdes på et minimum i konstruksjonen.

- Gate Location: Plasser posisjonsportene på den bredeste eller tykkeste delen av produktet. Slik kan det sikre at formen blir fylt til randen og minimere krymping.

Polystyren - materialegenskaper og sammenligning med andre materialer

Her er den detaljerte tabellen som gir en detaljert sammenligning av polystyren og andre materialer, de inkluderer PP, PE, ABS, etc, du kan gå til hvordan du velger det beste materialer for sprøytestøping siden for å få vite mer om plastmaterialer.

| Eiendom | Polystyren (PS) | Polypropylen (PP) | Polyetylen (PE) | ABS |

| Tetthet (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Smeltepunkt (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Strekkfasthet (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Motstand mot støt | Lav | Høy | Medium | Høy |

| Kostnader | Lav | Lav | Lav | Medium |

Fordeler og ulemper ved bruk av polystyren

Fordeler:

Her er noen av fordelene;

- Kostnadseffektivt og lett tilgjengelig.

- Svært høy klarhet for helt transparente oppgaver.

- Ikke-kompleks og tar ingen tid å behandle en stor mengde energi.

- Den er lett og har en god formstabilitetsklasse.

- Det er et slags resirkulerbart materiale som legger det i en miljøvennlig kurv.

Ulemper:

På samme måte er følgende begrensninger eller ulemper med polystyren.

- Dårlig slagfasthet og ganske utsatt for sprekkdannelser.

- Ikke varmebestandig. Derfor blir den myk ved høye temperaturer.

- UV-lysbestandigheten er lav, og den blir lett misfarget.

- Dette er et sprøtt materiale, og det er lett å sprekke under trykk.

- Ikke biologisk nedbrytbart og utgjør derfor en trussel mot miljøet hvis det kastes eller ikke resirkuleres.

Forholdsregler for PS-sprøytestøping:

Så her er forholdsreglene for PS-sprøytestøping:

- Tørking: Sørg for at PS er fri for fuktighet for å unngå fuktforurensning.

- Temperaturkontroll: Det er også viktig å holde en jevn prosesseringstemperatur for å forhindre nedbrytning av materialet.

- Formdesign: Når du utformer strukturen, må du innlemme de rette vinklene på utkastet. I tillegg til dette må du sørge for en god bestemmelse om hvordan bygningen skal ventileres for å unngå ufullkommenheter.

- Utkast: På grunn av deformeringskraften må du bruke riktig mengde utkasterkraft.

- Avkjølingstid: Varp og krymping påvirkes av tiden komponenten bruker på å kjøle seg ned. Derfor må man finne en god balanse for å sikre at det ikke påvirker delen.

Behandlingstemperatur for polystyren i sprøytestøping

Temperaturen som brukes ved sprøytestøping ligger vanligvis mellom 200 og 250 °C for å behandle polystyren. Det bidrar til at materialet flyter som det skal, og man unngår at materialet brytes ned til et nivå som ikke er håndterbart. Hvis temperaturen på polystyrenet er for lav, kan det hende at materialet ikke smelter ordentlig. Da kan det hende at formen ikke fylles optimalt, noe som kan føre til defekter som korte skudd eller underfylte deler.

Når temperaturen derimot er høy, har materialet en tendens til å gå i stykker og miste farge og mekaniske egenskaper, samt avgi giftige gasser. Støpetemperaturen er godt regulert for å gjøre det mulig for materialet å strømme godt inn i hulrommet. På den måten reproduserer den delens design og gir produkter av høy kvalitet.

Hvorfor Sincere Tech Company for dine polystyren injeksjon molding deler

Sicnere Tech er en av de 10 beste bedrifter som driver med sprøytestøping av plast i Kina som tilbyr polystyren injeksjon molds og tilpassede plast injeksjon molding deler for bredt spekter av materialer, er våre sinple fordeler oppført nedenfor:

- Holdbarhet: Vår injeksjon plastformer er slitesterke og blir nesten ikke slitt ut sammenlignet med andre materialer som brukes til å lage støpeformer.

- Presisjon: Vår høye nøyaktighet i produksjonen av støpeformer kan sikre konsistens i hver eneste del.

- Kostnadseffektivt: Våre tjenester ligger i mellomsjiktet, der pris og kvalitet er kompromissløs.

- Rask behandling: Vi har en rask snuoperasjon med 101% tilfredshet.

- Erfarent team og erfarne medarbeidere: Vi har et stort antall ansatte med praktisk erfaring i polystyren sprøytestøpingstjenester. De er mestere i å tilby svært presise produkter av beste kvalitet.

- Tilpasset løsning: Vi hjelper også til med spesialdesignede deler.

Hvis du leter etter svært presise og nøyaktige sprøytestøpingstjenester av polystyren. Ikke gå hvor som helst. Kontakt oss i dag.

Konklusjon

Sprøytestøping av polystyren er en relativt effektiv og rimelig produksjonsprosess. Det gjelder for mange produkter. Dessuten gir PS-støping på sitt beste gode deler med høy grad av klarhet og stivhet med riktig formdesign og prosessering. Det har imidlertid noen skjevheter som lav slagfasthet og varmestabilitet i materialet. Ved å bruke designretningslinjene kan du med fordel utnytte sprøytestøpeprosessen av polystyren.

Ofte stilte spørsmål

Q1. Hva er temperaturområdet for polystyren?

Behandlingstemperaturen for polystyren ligger normalt mellom 200 °C og 250 °C.

Q2. Hvorfor brukes polystyren til sprøytestøping?

Det brukes hovedsakelig fordi det er billig og enkelt å bearbeide. Fordi det gir stivhet og forbedret klarhet.

Q3. Hva er de viktigste svakhetene ved polystyren som materiale?

Den største ulempen er at den har en lav rebound-indeks. Det kan derfor ikke motstå varme, og det er veldig sprøtt.

Q4. Kan polystyren resirkuleres?

Selvfølgelig kan polystyren resirkuleres, noe som betyr at produksjonen av et slikt produkt kan betraktes som en miljøvennlig prosess.

Q5. Hva er den utbredte bruken av polystyren?

Det brukes blant annet i emballasje, forbruksvarer, isolasjonsmaterialer, medisinske applikasjoner og bilindustrien.