Hva er en rapport om moldflytanalyse?

Mold Flow-analyse (MFA) er et simuleringsverktøy som brukes til å forutsi og optimalisere flyten av plastharpiks i en form under sprøytestøpingsprosessen. Simuleringen tar hensyn til egenskapene til harpiksen og formens geometri, og forutsier hvordan plasten vil oppføre seg etter hvert som den fylles i formen og avkjøles.

Rapport om Mold Flow Analysis kan bidra til å identifisere og løse potensielle problemer med sprøytestøpeprosessen, for eksempel korte skudd, skjevheter, sveiselinjer, luftfeller, synkemerker osv. Rapport om Mold Flow Analysis kan også brukes til å optimalisere sprøytestøpeprosessen ved å identifisere den beste plasseringen av grinder og løpere, bestemme den optimale sprøytehastigheten og forutsi den beste avkjølingstiden og -temperaturen. Dette kan bidra til å redusere syklustiden, forbedre kvaliteten på delene og øke produksjonseffektiviteten.

Rapport om moldflytanalyse

Sammendrag av resultatene av Mold Flow Analysis

Når vi er ferdig med formdesignen, før vi starter moldproduksjon, for å sikre at alt ikke er noe problem, må vi gjøre analyse av formflyt for å sjekke potensielle problemer, dette er en sikkerhetsmåte for å unngå feil, spesielt for de store formene. nedenfor er noen punkter som vi må sjekke når vi gjør mold-flow-analyserapport.

Formfyllingstid – Fyllingstiden er tiden det tar å fylle kaviteten. Fylltidsplottet gir også en animasjon av fyllingen av formhulrommet. Fyllingstiden kan også kontrolleres under analysen for å løse kvalitetsproblemer som for eksempel høye skjærspenninger.

Injeksjonstrykk – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the formhulrom, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep synkemerker.

Sveiselinjer Mangler – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Luftfeller Mangler – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Kvalitet – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

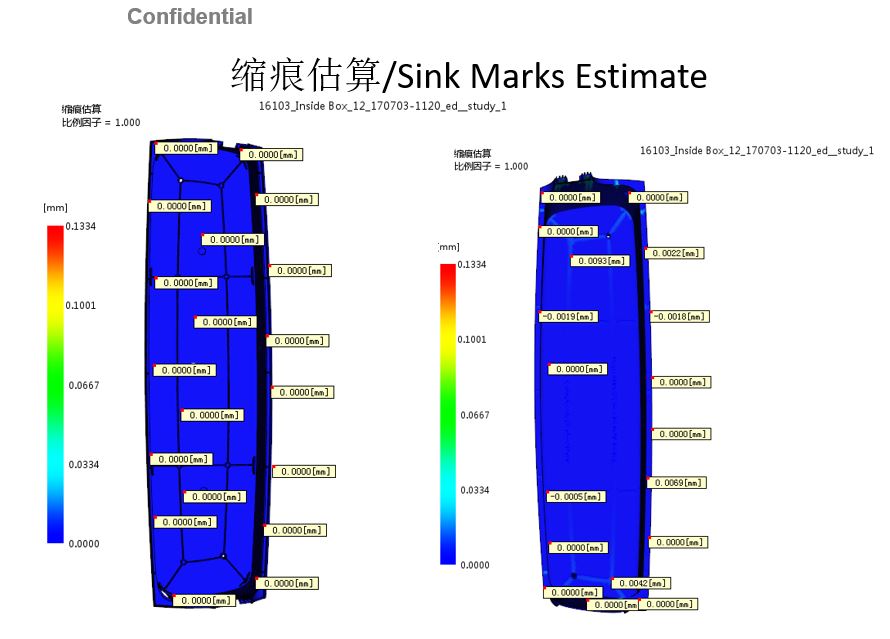

Vaskemerker Defekter – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Avkjølingstid – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA er et kraftig verktøy som kan bidra til å forbedre effektiviteten og kvaliteten i sprøytestøpeprosessen ved å simulere hvordan plastharpiksen oppfører seg når den flyter gjennom formen og avkjøles. Det bidrar til å identifisere potensielle problemer og optimalisere prosessen for å minimere defekter og forbedre kvaliteten på sluttproduktet.

Vi utfører mold-flow-analyse for prosjektet ditt

Hvis du har et prosjekt som har mange bekymringer, kan du kontakte oss, vi vil sjekke alle deltegningene dine og lage DFM-rapport og moldflow analyse for deg, og oppsummerer alle mulige problemer i databladet og sender det tilbake til deg.