Hvordan spare sprøytestøpingskostnader ved å støpe flere hulrom

Når du har et prosjekt, kan det hende du trenger sprøytestøpte deler av plast. Det første du må gjøre er å finne en plast mold selskap å lage støpeform og støpte deler, men før du starter dette, tror jeg du må sjekke kostnader for sprøytestøping og muggkostnader på forhånd for investeringsbudsjettet ditt. Sprøytestøping med flere kaviteter vil være en av de beste måtene å spare produksjonskostnader per enhet på.

Som med andre ting finnes det ikke én løsning som passer for alle prosjekter. Nedenfor følger noen forslag til hvordan du kan spare sprøytestøpingskostnader. Det finnes både fordeler og ulemper, og ved å lese dette kan du velge den som passer best til dine prosjektkrav.

Hva er sprøytestøping med flere hulrom?

Sprøytestøping med flere kaviteter brukes vanligvis når det er behov for høyvolumproduksjon av identiske deler. Det gir mulighet for effektiv produksjon av flere deler i én syklus, noe som kan øke produksjonshastigheten betydelig og redusere kostnadene per del. I tillegg kan bruk av en flerkavitetsform også bidra til å redusere de totale kostnadene for selve formen.

Form med flere hulrom betyr antall hulrom større enn ett, noe som betyr at det har mer enn en del i en sprøytestøpeform. Det er vanligvis profesjonelt å si kavitet, en kavitet eller to kaviteter, for eksempel, Form med 8 hulrom, betyr en støpesyklus for å støpe 8 deler med 99% samme delfunksjon, dimensjon, form, størrelse osv.

Noen eksempler på produkter som kan produseres ved hjelp av sprøytestøping med flere kaviteter, er bildeler, elektroniske komponenter, leker og husholdningsartikler. Det er også vanlig å bruke sprøytestøping til produksjon av medisinsk utstyr, produkter til personlig pleie og emballasje.

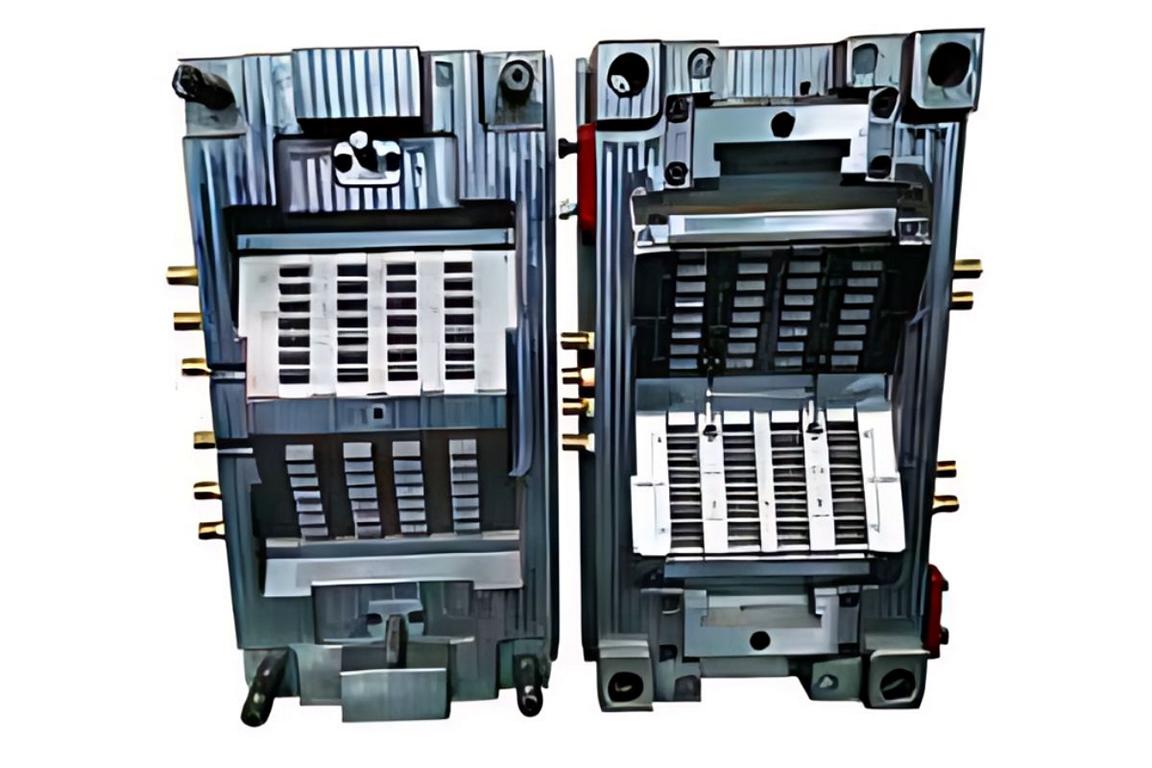

24 form med flere hulrom

Når trenger vi Multiple Cavity Mold?

Det er noen faktorer du bør ta hensyn til før du begynner å lage plastform.

1, størrelsen på det plastiske produktet,

2. Antall krav til plastprodukter

3. Størrelsen på maskinen; hvis du bare kjøper plaststøpte deler, trenger du ikke å bry deg om dette punktet; din leverandør av plaststøping vil håndtere dette for deg.

Hvis størrelsen på produktet er liten, for eksempel datamaskinens tastaturknapp, vanligvis lager 24 eller 48 Multiple Cavity Mold, må du si hvorfor ikke lage 30 eller 40? Dette er på grunn av balansen muggoppsett og materialfyllingsbalanse, spesielt når du bruker kaldløperform. Så normalt er flerhulromsmugg 4, 8, 16, 24, 48 og 96 hulrom bedre alternativer.

Når vi lager flere hulromform og hulrommene er mer enn 24, foreslår vi normalt å lage varmløperform, en del per varm dråpe. Selvfølgelig vil dette være en høy kostnad for injeksjonsformen. I så fall foreslår vi at du i det minste bruker seks varme løpere som overføres til kaldløperen, noe som betyr fire hulrom per varm dråpe. Dette kan spare syklustid og holde den beste kvaliteten på sprøytestøping av deler.

Fordelene med Multiple Cavity Mold

Grunnen til at vi lager former med flere hulrom er enkel: vi må spare produksjonsenhetskostnader for hver plaststøpte del. Former med flere hulrom har flere fordeler i forhold til former med ett hulrom ved sprøytestøping:

- Økt produksjonseffektivitet: Ved å produsere flere identiske deler i en enkelt syklus kan Multiple Cavity Mold øke produksjonshastigheten betydelig og redusere den totale produksjonstiden.

- Redusert kostnad per del: Med flerkavitetsformer kan man produsere flere identiske deler til en lavere kostnad per del enn med enkeltkavitetsformer.

- Reduserte verktøykostnader: Siden flerkavitetsformer bare krever ett verktøy, er den totale kostnaden for formen vanligvis lavere enn for flere former med én kavitet.

- Bedre konsistens: Ved å produsere flere identiske deler i én enkelt syklus kan flerkavitetsformer forbedre konsistensen til sluttproduktet, noe som reduserer behovet for omarbeiding eller skraping.

- Reduserte lønnskostnader: Det er mindre arbeidskrevende å betjene formene med flere kaviteter enn formene med én kavitet, ettersom operatøren bare trenger å overvåke én maskin.

- Redusert materialforbruk: Ved å produsere flere deler i én syklus kan flerkavitetsformer også redusere mengden råmateriale som kreves for å produsere det endelige produktet.

- Forbedrer kvaliteten på delene: På grunn av den konsekvente prosessen og maskinens presisjon kan flerkavitetsformer produsere deler med strammere toleranser og bedre overflatefinish.

Ulempene med flerkavitetsform

Vi vet alle at alle kundene foretrekker flerkavitetsform siden dette kan spare mange produksjonskostnader, men det er andre faktorer du må tenke på før du tar en beslutning, fordi det å gjøre plastform er ikke billigere; å lage flerhulromsmugg er dyrere enn enkelthulromsmugg, noen ganger dobbelt eller til og med tre ganger dyrere enn enkelthulrom eller tohulromsmugg.

Hvis du for eksempel lager 24-kavitetsform, så trenger du minst 6 hot runner-dråper for formen; den rene hot runner-kostnaden er rundt USD 5400 (YUDO-merke); hvis du bruker et lokalt Kina-merke av hot runner, trenger du fortsatt USD 3000, og denne kostnaden er noen ganger nok til å lage 2 hulrom på kaldkanalform. Siden det er mange hulrom i en form, blir kostnader for produksjon av støpeformer er også høyere enn for mindre hulrom; dette er en annen kostnad, så totalkostnaden er to eller tre ganger mer.

- Høyere startkostnad: Den opprinnelige kostnaden for en flerkavitetsform kan være høyere enn for en form med én kavitet, spesielt for komplekse konstruksjoner.

- Større kompleksitet: Flerkavitetsformer er mer komplekse enn former med én kavitet og krever mer presis maskinering og design. Dette kan føre til lengre ledetider for verktøy og økt risiko for feil.

- Høyere vedlikeholdskostnader: På grunn av formens kompleksitet og det økte antallet bevegelige deler kan flerkavitetsformer kreve mer vedlikehold og reparasjoner enn former med én kavitet.

- Større risiko for defekter: Med flere hulrom er risikoen for defekter større, ettersom et problem i ett hulrom kan påvirke flere deler.

- Økt syklustid: Former med flere hulrom har lengre syklustid enn former med ett hulrom, ettersom maskinen må fylle flere hulrom samtidig.

- Større risiko for skjevhet: Formene med flere kaviteter må utformes med tanke på den potensielle skjevheten som kan oppstå under avkjølingsfasen i sprøytestøpeprosessen.

- Økt risiko for synkemerker: Når materialet avkjøles, krymper det. Hvis formutformingen ikke er optimalisert for flerkavitet, kan det oppstå synkemerker på overflaten av delene.

- Økt risiko for flash: Flash er det overskytende materialet som ekstruderes fra formen. Støpeformer med flere hulrom kan være mer utsatt for flash enn støpeformer med bare ett hulrom, ettersom trykket og materialets strømningshastighet økes for å fylle flere hulrom.

Når trenger du flerkavitetsform

Det er noen enkle forslag: når trenger du å lage mold med ett hulrom (kan ha 2 hulrom i knyttneve) og når bør du lage flerkavitetsformsom 8-kavitetsform, 16-kavitetsform eller mer? Når du er sikker på at du vil trenge plastdelene mer enn en million eller minst 0,5 millioner, så går du til 8 eller flere formhulrom vil helt sikkert spare kostnader for deg.

Det kan hende du må betale mer for produksjon av plastformermen sammenlignet med produksjonskostnadene du kommer til å spare, er dette kostnad for sprøytestøpeform er ubetydelig fordi du vil spare 10 ganger mer enn denne injeksjonsformen koster.

Hvis du ikke er sikker på hvor mange plaststøpedeler er er nødvendig i begynnelsen, eller hvis dette er avhengig av bedriftsmarkedet ditt, foreslår vi at du bruker formen med 2 hulrom i begynnelsen, fordi dette kan spare plastform kostnad for deg på forhånd. Etter at du har åpnet markedet og kravet til sprøytestøpte deler øker, kan du fortsatt spare kostnader for sprøytestøping ved å lage en ny form med flere hulrom.

Du bruker den eksisterende formen til å produsere delene samtidig og lage en ny form med flere hulrom; dette vil ikke ha en forsinkelse også. Etter at formen med flere hulrom er ferdig, trenger du bare å kjøre denne formen med flere hulrom, men hvis mengdekravene ikke er så høye, bruker du de nåværende formene til å produsere, slik at du fortsatt har god fortjeneste med mindre investering (sammenlign med å lage form med flere hulrom i begynnelsen).

Når trenger du enkelkavitetsform

En form med én kavitet er en type form som brukes i sprøytestøpeprosessen. Den består av et enkelt hulrom eller avtrykk som danner den ønskede formen på plastdelen. Denne typen støpeform brukes når produksjonsvolumet er lavt eller når delutformingen er kompleks og krever mer oppmerksomhet på detaljer.

Fordelene med å bruke en form med én kavitet er blant annet

- Fleksibilitet: Støpeformer med én kavitet gir større fleksibilitet når det gjelder utforming og materialvalg. Hvert hulrom kan tilpasses for å oppfylle spesifikke krav.

- Presisjon: Med bare ett hulrom å fokusere på, kan produsentene være mer oppmerksomme på detaljer og sikre høyere presisjon i støpeprosessen. Dette er spesielt viktig for intrikate eller komplekse delkonstruksjoner.

- Kostnadseffektivt for lavvolumproduksjon: Former med én kavitet er kostnadseffektive for lavvolumproduksjon. De har lavere innledende verktøykostnader sammenlignet med flerkavitetsformer og er mer egnet når produksjonsmengden er liten.

- Materialkompatibilitet: Støpeformer med én kavitet er ideelle når det kreves forskjellige materialer eller prosesser for hver del. Dette muliggjør produksjon av ulike deler med varierende materialegenskaper.

En enkeltkavitetsform er vanligvis nødvendig når du trenger et lite antall deler, eller når delutformingen er kompleks og krever mer tid og presisjon å produsere. Den brukes også når delstørrelsen er stor og ikke kan innkvarteres i en form med flere hulrom. I tillegg kan en form med én kavitet være å foretrekke når kostnadene ved å produsere flere kaviteter ikke kan forsvares, eller når emnedesignet krever forskjellige materialer eller prosesser for hver kavitet.

Hva synes du om det? Ved å lese ovenfor antar jeg at du har en ide om hvordan du kan spare sprøytestøpingskostnader for prosjektet ditt.

Hvis du har noe prosjekt i hånden som trenger å lage injeksjonsform for din virksomhet, er du velkommen til å kontakte oss. Vi vil gi deg noen gode forslag og ideer for å hjelpe deg med å bruke minimale investeringer på plastformkostnader og åpne markedet raskt.

Sincere Tech er en av de 10 beste mold produsenter i Kina og tilbyr tilpassede plastformer, produksjon av sprøytestøping, støping, prototypese, maskinering og mange flere tjenester. Som en av de beste sprøytestøpeform leverandører i Kina, er vi stolte av vår forpliktelse til å være fremragende.

Nedenfor finner du noen av tjenestene vi tilbyr:

- Rask prototyping: Vi tilbyr tjenester for rask prototyping, slik at du raskt kan forvandle konseptene dine til virkelige deler, noe som gir mulighet for iterative designforbedringer og raskere produktutvikling. Vennligst gå til tjeneste for rask prototyping siden for å få vite mer.

- CNC-maskinering med presisjon: Vårt avanserte verktøyutstyr gjør det mulig for oss å lage plastformer og bearbeidingskomponenter av høy kvalitet med små toleranser, noe som sikrer konsistens og presisjon i dine sprøytestøpte produkter. Gå til siden for presisjons CNC-maskinering for å få vite mer.

- Overstøping: Vi spesialiserer oss på overstøping, som gjør det mulig å kombinere flere materialer eller komponenter, noe som resulterer i forbedret funksjonalitet, estetikk og holdbarhet.

- Innsatsstøping: Vår ekspertise innen innsatsstøping gjør det mulig for oss å kapsle inn innsatsene på en sikker måte i de støpte delene, noe som letter effektiv montering og forbedrer produktytelsen.

- To-skudds støping: Med to-shot-støping kan vi produsere komplekse komponenter i flere materialer i én operasjon, noe som reduserer monteringskravene og gir bedre designmuligheter.

- Verdiøkende tjenester: I tillegg til sprøytestøping tilbyr vi en rekke verdiøkende tjenester, blant annet produktmontering, emballering og logistikkstøtte, som effektiviserer forsyningskjeden og reduserer kostnadene.

- Produktmonteringstjeneste: Vi tilbyr alt i en tjeneste fra del design, produksjon, til levering, hvis du trenger montering av produkter i Kinavil vi være et av de beste alternativene for deg.

Ikke begrenset til nedenfor, men flere tjenester vi tilbyr, velkommen til å kontakte oss for din tilpassede sprøytestøping behov (uansett om det er snakk om støpeform med flere hulrom eller støpeform med ett hulrom).