Hva er kjølebaffel for sprøytestøpeform

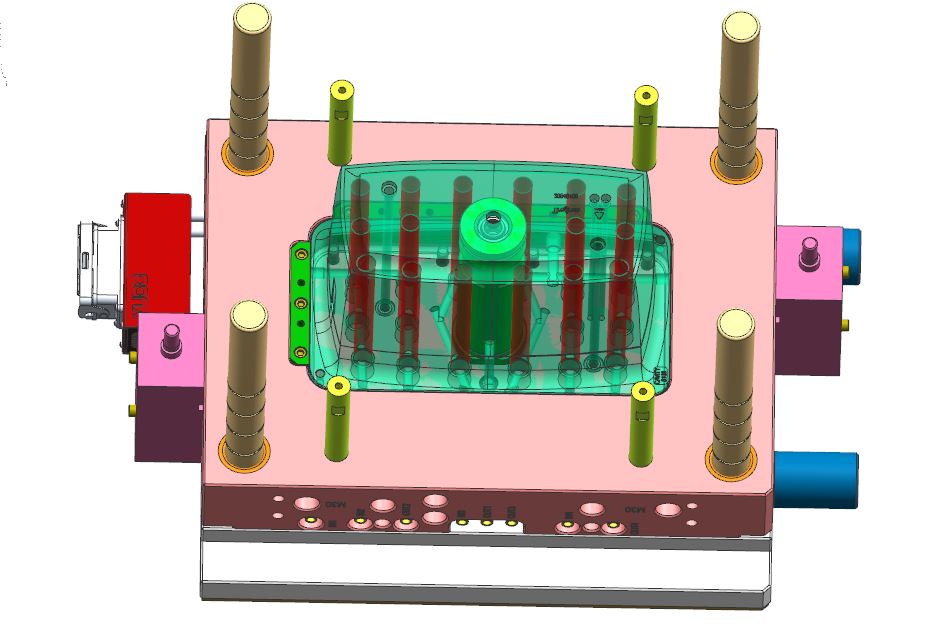

Injection Mold kjølebaffel i sprøytestøping refererer til en komponent eller struktur designet for å forbedre kjøleprosessen til formen under sprøytestøpingssyklusen. Sprøytestøping er en produksjonsprosess der smeltet plast sprøytes inn i et formhulrom for å danne en bestemt form. Effektiv kjøling er avgjørende i denne prosessen for å sikre at plasten størkner skikkelig og for å oppnå høy kvalitet på de støpte delene.

Kjølebaffler for sprøytestøpeformer er vanligvis plassert i formhulen for å regulere og optimalisere avkjølingen av den injiserte plasten. Disse ledeplatene kan ha ulike former, for eksempel finner, kanaler eller andre strukturer, og er strategisk plassert for å kontrollere strømmen av kjølevæske (vanligvis vann eller olje) gjennom formen. Hovedformålet med kjølebaffler er å trekke ut varmen fra den smeltede plasten raskt, slik at den størkner raskere og mer jevnt.

Ved å bruke kjølebaffler kan produsentene forbedre syklustidene, øke dimensjonsstabiliteten til de støpte delene, redusere risikoen for feil og til syvende og sist øke den totale effektiviteten i sprøytestøpeprosessen. Utformingen og plasseringen av kjølebaffler avhenger av faktorer som geometrien til den støpte delen, materialet som brukes og de spesifikke kravene til støpeprosessen.

Betydningen av kjølebaffel for sprøytestøpeformer

Formkjølebaffler spiller en avgjørende rolle i sprøytestøpeprosessen, og deres betydning ligger i flere viktige aspekter:

- Reduksjon av syklustid: Effektive kjølebaffler bidrar til raskere og jevnere kjøling av den støpte delen. Ved å optimalisere kjøleprosessen kan den totale syklustiden for sprøytestøpeprosessen reduseres. Kortere syklustider bidrar til økt produksjonstakt og forbedret driftseffektivitet.

- Dimensjonell stabilitet: Riktig kjøling er avgjørende for å oppnå dimensjonsnøyaktighet og stabilitet i de støpte delene. Kjølebaffler bidrar til å kontrollere kjølehastigheten, noe som forhindrer vridning eller deformasjon av sluttproduktet. Konsekvent og kontrollert kjøling bidrar til å opprettholde de ønskede dimensjonene på de støpte komponentene.

- Kvalitetsforbedring: Jevn kjøling minimerer sannsynligheten for indre spenninger, synkemerker og andre defekter i de støpte delene. Ved å forhindre ujevn kjøling bidrar kjølebaffler til ferdige produkter av høyere kvalitet med færre overflatefeil og forbedret strukturell integritet.

- Optimalisering av materialvalg og prosessering: Ulike materialer har forskjellige kjølebehov. Kjølebaffler gjør det mulig å tilpasse kjøleprosessen basert på det spesifikke materialet som brukes. Denne fleksibiliteten er avgjørende for å optimalisere sprøytestøpeparametrene og oppnå de ønskede materialegenskapene i sluttproduktet.

- Energieffektivitet: Effektive kjølebaffler bidrar til energibesparelser ved at de muliggjør nøyaktig kontroll av kjøleprosessen. Ved å kjøle formen mer effektivt er det mulig å redusere tiden formen tilbringer i kjølefasen, noe som fører til energieffektivitet og kostnadsbesparelser på lang sikt.

- Forlenget levetid for verktøyet: Riktig kjøling bidrar til å håndtere de termiske påkjenningene på støpeformen. Ved å forhindre overoppheting og sikre jevn temperaturfordeling bidrar kjølebaffler til lang levetid og holdbarhet for sprøytestøpeformen, noe som reduserer vedlikeholdskostnader og nedetid.

Kort oppsummert er kjølebaffler for sprøytestøpeformer avgjørende for å optimalisere sprøytestøpeprosessen, forbedre kvaliteten på støpte produkter, redusere syklustidene og øke den generelle driftseffektiviteten i produksjonsindustrien.

Hva gjør de for kjøling av mugg? Boblere og baffler

Vannkjøler med bobler og ledeplaten er deler av kjøleledninger som leder kjølevæskestrømmen inn i områder som normalt ville manglet kjøling. Kjølekanaler er vanligvis boret gjennom formhulrom og kjerne. Formen kan imidlertid bestå av områder som ligger for langt unna til at det er plass til vanlige kjølekanaler. Alternative metoder for å kjøle disse områdene jevnt med resten av delen innebærer bruk av baffler, boblere eller termiske pinner, som vist nedenfor.

Baffler

En formbaffel er egentlig en kjølekanal som er boret vinkelrett på en hoved kjølelinje, med et blad som deler en kjølepassasje i to halvsirkelformede kanaler. Kjølevæsken strømmer inn på den ene siden av bladet fra hoved kjølelinjeog svinger rundt spissen til den andre siden av ledeplaten, og strømmer deretter tilbake til hovedkjøleledningen.

Denne metoden gir maksimalt tverrsnitt for kjølevæsken, men det er vanskelig å montere skillelinjen nøyaktig i midten. Kjøleeffekten og dermed temperaturfordelingen på den ene siden av kjernen kan avvike fra den på den andre siden. Denne ulempen med en ellers økonomisk løsning, når det gjelder produksjon, kan elimineres hvis metallplaten som danner baffelen, er vridd. Helix-baffelen, som vist i figur 2 nedenfor, fører for eksempel kjølevæsken til spissen og tilbake i form av en helix. Den er nyttig for diametre på 12 til 50 mm og gir en svært homogen temperaturfordeling. En annen logisk videreutvikling av baffler er spiralformede kjerner med enkelt- eller dobbeltløp, som vist i figur 2 nedenfor.

Bubblere

En formkjølebobler ligner på en baffel, bortsett fra at bladet er erstattet med et lite rør. Kjølevæsken strømmer inn i bunnen av røret og "bobler" ut av toppen, på samme måte som en fontene. Kjølevæsken renner deretter ned rundt utsiden av røret for å fortsette å strømme gjennom kjølekanal.

Den mest effektive kjølingen av slanke kjerner oppnås med boblere. Diameteren på begge må justeres på en slik måte at strømningsmotstanden i begge tverrsnitt er lik. Forutsetningen for dette er:

Indre diameter / ytre diameter = 0,707

Formkjøleboblere er kommersielt tilgjengelige og skrus vanligvis inn i kjernen, som vist i figur 3 nedenfor. Opp til en diameter på 4 mm bør slangen skråskjæres i enden for å forstørre tverrsnittet på utløpet; denne teknikken er illustrert i figur 3. Bubblere kan ikke bare brukes til kjøling av formkjernenmen er også beregnet for kjøling av flate formseksjoner, som ikke kan utstyres med borede eller freste kanaler.

Figur 3. (Venstre) Bubblere skrudd inn i kjernen. (Til høyre) Bubbler avfaset for å forstørre utløpet

MERK: Fordi både kjølebaffler og boblere har innsnevrede strømningsområder, øker strømningsmotstanden. Derfor bør man være forsiktig når man utformer størrelsen på disse enhetene. Strømnings- og varmeoverføringsatferden for både baffler og boblere kan enkelt modelleres og analyseres ved hjelp av C-MOLD Cooling-analysen.

Termiske pinner

En termisk stift er et alternativ til sprøytestøpeform baffler og bobleblåsere. Det er en forseglet sylinder fylt med væske. Væsken fordamper når den trekker varme fra verktøystålet, og kondenserer når den avgir varmen til kjølevæsken, som vist i figur 4. Varmeoverføringseffektiviteten til en termisk stift er nesten ti ganger så stor som et kobberrør. For å oppnå god varmeledning må du unngå luftspalte mellom varmestiften og støpeformen, eller fylle den med et svært ledende tetningsmiddel.

Kjøling av slanke kjerner

Hvis diameteren eller bredden er svært liten (mindre enn 3 mm), er det bare luftkjøling som er mulig. Luft blåses på kjernene fra utsiden under formåpningen eller strømmer gjennom et sentralt hull fra innsiden, men denne prosedyren gjør det selvfølgelig ikke mulig å opprettholde en nøyaktig formtemperatur.

Slankere kjerner (mindre enn 5 mm) kan kjøles bedre ved å bruke innsatser laget av materialer med høy varmeledningsevne, for eksempel kobber eller beryllium-kobber. Denne teknikken er illustrert i figur 6 nedenfor. Slike innsatser presses inn i kjernen og strekker seg med basen, som har et så stort tverrsnitt som mulig, inn i en kjølekanal.

Kjøling av store kjerner

For store kjernediametre (40 mm og større) må man sørge for en positiv transport av kjølevæske. Dette kan gjøres med innsatser der kjølevæsken når kjernens spiss gjennom en sentral boring og ledes gjennom en spiral til kjernens omkrets, og mellom kjerne og innsats spiralformet til utløpet, som vist i figur 7. Denne konstruksjonen svekker kjernen betydelig.

Kjøling av sylinderkjerner

Kjøling av sylinderkjerner og andre runde deler bør gjøres med en dobbel helix, som vist nedenfor. Kjølevæsken strømmer til kjernetuppen i én helix og returnerer i en annen helix. Av konstruksjonsmessige årsaker bør kjernens veggtykkelse være minst 3 mm i dette tilfellet.