Plastic and rubber are two significant inventions of human civilizations. You are using them for most of your daily work. The mobile phone you are using has plastic covers. Also, the sole of your shoe is made specifically for your model. Both of these are spesialstøpte produkter.

Du kan vanligvis opprette spesialstøpte produkter på ulike måter. Typen varierer vanligvis basert på produktets form og kompleksitet. Noen av disse metodene er sprøytestøping, ekstrudering og blåsestøping.

La oss si at du ønsker å lansere et nytt produkt på markedet. Produktene dine har et unikt utseende og forbedret ytelse. Men når du lager dem, vil de bli kategorisert som spesialstøpte produkter.

You have the option to either use a custom molding company or create your own custom mold. In this case, Dong Guan Sincerer Tech offers you a wide range of convenient solutions. The company also provides many assembly services.

However, this article briefly explains custom-molded products. We will mainly focus on two materials: plastic and rubber. This article will give you helpful information to apply to your business. New entrepreneurs can get an idea about this market and learn how to make profits.

Hva er spesialstøpte produkter?

Spesialstøpte produkter are usually made from specific molds. They are not standard, or regular molds are used to create standard products. Standard means you can get similar shapes or alternatives in other brands. Tilpassede plastprodukter er alltid unike og har ingen erstatninger.

For example, you may find new toy designs every month or year in a toy market. Do you know how they are made? A toy company first creates the digital design and analyzes whether it can succeed in the market. They conduct a few rapid prototyping sessions until the product meets all the requirements. Later, the company creates custom molds for new designs. Finally, they create the products. In this way, most custom mold products are made.

You may observe similar processes in other industries. Whatever the products are, their main job is to improve the function of the existing ones. Let’s explore some of their benefits.

- Custom-molded products are usually unique, so their market demand is very high. You know people always prefer unique things. Custom-molded products also last longer.

- Med spesialstøpte produkter kan du skape ulike design. Standardprodukter er derimot begrenset på disse områdene.

- Custom-molded products can improve the performance of previous models. Although the cost will be higher, you will get better customer feedback.

- Custom-mold products ensure a perfect fit in a variety of applications. For example, we sometimes need custom products to ensure a snug fit in manufacturing parts. An excellent example is the variety of rubber gaskets and seals available.

- Skreddersydde produkter spiller også en viktig rolle når det gjelder å fremheve den ytre skjønnheten.

Skreddersydde produkter blir stadig mer populære i industrien

Som du vet, spesialstøpte produkter offer excellent versatility and suitability for various uses. This versatility and suitability for various uses has led to their popularity across numerous industries. The plastics and rubber industry is particularly noteworthy in this regard.

Custom-molded products are widely popular in the automotive industry. Dashboards, bumpers, and interior parts are noteworthy plastic parts. Rubber products include seals, gaskets, and various hoses. Each plays a significant role in a vehicle’s critical function.

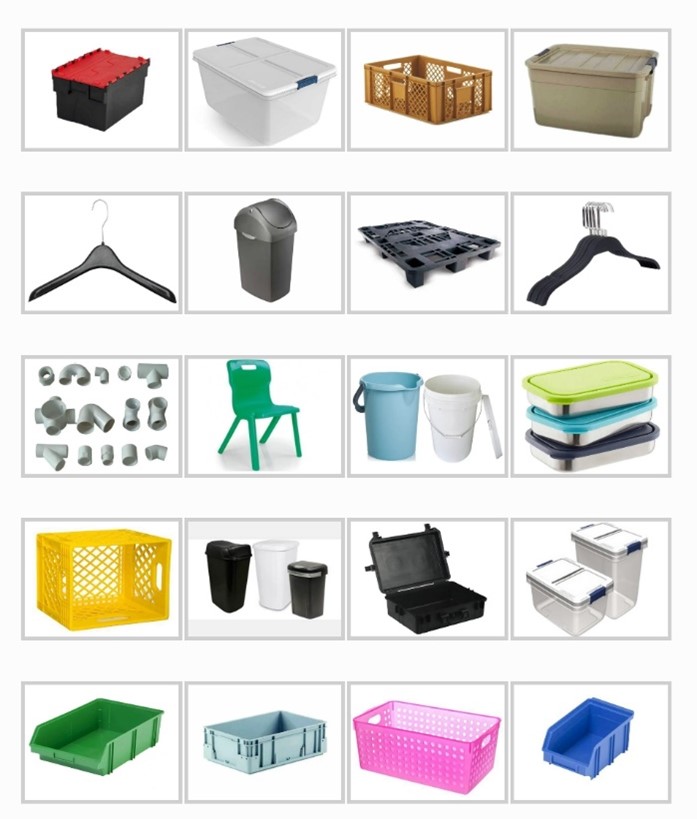

Du kan også finne spesialstøpte produkter i husholdningsartikler. Kjøkkenutstyr, oppbevaringsbokser, vannkanner og søppelbøtter er bemerkelsesverdige eksempler. Folk liker alltid tilpasset design og funksjoner. Derfor er etterspørselen etter disse produktene høy i denne sektoren.

Elektronikkindustrien bruker også i stor grad spesialstøpte produkter. De bruker plast mer enn gummi. Plastdeksler, ledninger, isolatorer og smådeler er vanlige eksempler. Folk trenger dem i telefoner, bærbare datamaskiner, tastaturer, vifter og vekselstrømsanlegg.

Even in daily commodities, people use a lot of custom plastic designs. For instance, common examples include luggage, eyeglass frames, and water bottles.

The toy industry is another notable sector. Toys generally come in many styles, and kids love unique things. They try to find their dream in toys. Note that the factory uses a unique mold for each design. Both plastic and rubber toys are popular in this market. As you are aware, parents are always eager for their children to learn about the latest trends. Therefore, the demand for custom designs is very high in this case.

Additionally, custom-molded parts are in high demand in various other fields. Development and new ideas are the main components of this demand.

Vi presenterer tilpassede støpte plastprodukter

“Tilpasset” means the products are unique, with no similar alternatives. “Molded plastic products” means these parts are made using plastic molding. Custom-molded plastic products are specially designed to meet unique requirements.

Tilpassede plastdeler kan være hva som helst. Du kan bestemme form, størrelse, tekstur og til og med materiale. Denne muligheten til å tilpasse er verdifull i bil-, medisin- og forbruksvareindustrien.

As seen in the first section, custom plastic parts offer many benefits. However, they cost more than standard items. Usually, making plastic dies adds to the total cost. Also, making unique parts takes a lot of time. The process takes longer due to the need to create a prototype, test it, and then manufacture the die.

| Skreddersydde støpte plastprodukter | Spesifikke produkter |

| Bilkomponenter | Dashbord, interiørlister, speilhus, luftinntakssystemer, seterammer, styre- og hjuldeler |

| Elektroniske hus | Hylser til smarttelefoner, bærbare datamaskiner og andre elektriske dingser |

| Medisinsk utstyr | Slanger, sprøyter, katetre, lansetter |

| Emballasjematerialer | Flasker, oppbevaringsbokser, vanntanker |

| Industrielle deler | Vifteblader, løpehjul, plastbeslag, tanker, kapslinger |

| Husholdningsartikler | Kjøkkenutstyr, verktøy, krydderbokser, deksler til hvitevarer |

| Leker | Actionfigurer, brettspill, lekebiler og -kjøretøy, undervisningsartikler, sportsutstyr |

| Landbruksartikler | Spraybeholder, eggbrett av plast, flytende lufting |

What Are Plastic Injection molds?

Before learning how to make plastic parts, it is necessary to understand plastic injection mold or dies. Plastic injection molds are special tools that give shape to plastic parts. They are usually made of tool steel, a robust and durable metal. Although there are many types of tool steel, the H13 type is the most commonly used for making plastic injection molds.

Du kan gå til sprøytestøpeform for plast page to know more details about what is plastic mold technology.

Crafting plastic dies requires meticulous attention to detail. First, engineers design the actual part. Then, they create a prototype of the part. Later, they create plastic dies based on the shape of the part. Then, various surface treatments are employed to achieve the highest accuracy. Sincere Tech, in this case, gives a tolerance of up to ±0.01 mm. Finally, the plastic dies are tested and moved for the final production.

Hvordan lage tilpassede plastdeler?

Skreddersydde plastdeler kan lages på ulike måter, hver med et unikt formål. Dette mangfoldet skyldes generelt de mange ulike formene for plastprodukter.

Some are hollow, while some are solid. Additionally, some are shaped like profiles, while others are composed of rigid small parts. Therefore, the right way depends on the plastic parts and their design. It typically considers the size, shape, and purpose of the part.

Metode #1: Skreddersydd sprøytestøping

Skreddersydd sprøytestøping er den vanligste produksjonsprosessen for plastdeler. Prosessen injiserer smeltet plast i matriser. Når den er avkjølt, gir den forskjellige plastformer. På grunn av dette kalles prosessen sprøytestøping av plast.

How do you distinguish whether the part is made from injection molding or other types? It is simple. When you hold plastic parts, if you see a parting line, it is made from injection molding.

Going in-depth, you will find injection molding of three major types. (1) Hydraulic injection molding inserts the molten plastic with hydraulic force. (2) Electric injection molding inserts the molten plastic using electrically produced forces. Hybrid injection molding utilizes both technologies.

Hvordan fungerer tilpasset sprøytestøping av plast?

Custom injection molding starts by choosing the suitable material. This method uses many plastic grades, including PC, ABS, PP, PVC, LDPE, and HDPE. The right type typically depends on the application requirements. For example, polycarbonate can work at high temperatures, while ABS is simple to process.

The raw materials are often supplied in pallet form. A pallet is a small and uniform piece. An operator first puts these pallets into the hopper. Then, the hopper automatically passes them to the heating chamber. This chamber melts the pellets and pushes them into the dies using screws. This pushing requires a lot of pressure to ensure the liquid plastic reaches every part of the die.

Når formen er fylt, begynner nedkjølingsfasen. Det finnes flere typer kjøling, enten luft- eller vannkjøling. Til slutt trykker operatøren på utstøtingspinnen og fjerner den tilpassede sprøytestøpsdelen fra formen. På denne måten lager plastfabrikker hundrevis og tusenvis av spesialstøpte plastprodukter.

Fordeler med spesialtilpasset sprøytestøping

- Det høye trykket garanterer vanligvis nøyaktige resultater.

- Skreddersydd sprøytestøping er den beste metoden for å lage komplekse plastdeler.

- Du kan vanligvis jobbe med hvilken som helst plast. Men du må være forsiktig med defektene ved avkjøling. Noen plaster krymper under størkning.

- Matriksen sikrer alltid en jevn kvalitet på produktet.

- Den produserer nesten ikke avfall.

Begrensninger ved sprøytestøping av plast etter mål

- Skreddersydd sprøytestøping egner seg for små til mellomstore komponenter. Større størrelser krever større støpeformer, noe som kan være kostbart.

- Verktøykostnadene er relativt sett høyere.

Metode #2: Blåsestøping

Du kan også lage spesialstøpte plastprodukter ved hjelp av blåseforming. Som navnet antyder, blåses smeltet metall inn i en form for å gjøre den hul. Du kan lage flasker, tanker og store beholdere på denne måten. På grunn av dette kaller folk denne prosessen for blåseforming.

Det finnes flere typer blåsestøping: ekstrudering, sprøytestøping og strekkblåsestøping. Med blåseblåsing kan man lage alle slags hule beholdere.

Fordelene med å blåse tilpasset plaststøping

- Denne metoden er ideell for å lage hule deler. De spesialstøpte produktene som produseres er også lette.

- Blåsestøping er en kostnadseffektiv løsning for bestillinger av store volumer.

- Den trenger også mindre vedlikeholdskostnader.

Begrensninger ved blåsing av spesialtilpasset plaststøping

- Denne metoden kan bare produsere hule deler.

- Blåsestøping er bare egnet for enkle design.

Metode #3: Rotasjonsstøping

Rotasjonsstøping brukes også til å lage hule, spesialstøpte produkter. Interessant nok kaller folk det også rotasjonsstøping. På fabrikken plasserer først en operatør pulverplasten i formen. Deretter roterer og varmer han formen kontinuerlig. Dette trinnet er hovedsakelig automatisert. For mindre deler kan noen verksteder gjøre manuell rotasjon.

På grunn av varmen smelter pulverplasten ned. På den annen side gjør rotasjonen at den når alle overflatene. Kombinasjonen av disse to faktorene sørger for en jevn fordeling av smeltet plast.

Fordeler med rotasjonsstøping

- Ideell for større spesialstøpte produkter.

- Rotasjonsstøping er ideelt for bestillinger av små volumer.

- Denne metoden produserer ikke noe avfall.

Begrensninger ved rotasjonsstøping

- Rotasjonsstøping er ikke egnet for mindre hule plastdeler.

- Denne metoden er mindre nøyaktig.

Metode #4: Kompresjonsstøping

Kompresjonsstøping er også mye brukt i produksjon av spesialstøpte produkter. I denne metoden plasserer først en operatør den forvarmede plasten inne i formen. Deretter lukker han den andre halvdelen av formen. På dette stadiet varmer maskinen opp og komprimerer plasten. Plasten smelter gradvis og danner den ønskede formen.

Etter avkjøling fjerner operatøren delen forsiktig. Denne metoden er ideell for å lage mange bil-, fly- og maskindeler.

Fordeler med kompresjonsstøping

- Kompresjonsstøping krever lave verktøykostnader.

- Den egner seg for produkter med høy styrke.

- Denne metoden skaper spesialstøpte produkter med lang holdbarhet.

- Kompresjonsstøping gir også mindre avfall.

Begrensninger ved kompresjonsstøping

- Denne metoden egner seg ikke for bestillinger av store volumer.

- Den kan ikke produsere komplekse plastdeler.

Vi presenterer spesialtilpassede støpte gummiprodukter

Custom-molded rubber products represent unique rubber parts. Generally, you won’t find them on the market. They are essential in many fields. People prefer custom-made products to fit unique specifications. You will need them when standard rubber products don’t meet your needs.

The car industry needs special gaskets, seals, and vibration dampening. Planes also depend on rubber to handle high temperatures and pressures. Custom rubber parts are widely used in various sealing applications. Besides, the toy industry also needs rubber. Therefore, you can appreciate the vastness of this market. You have many opportunities to start your business in it.

Spesialstøpte produkter have many benefits, but custom rubber parts have some limitations. The main limitation is the tooling cost. Every rubber product shape has a unique die, and creating dies requires time, effort, and money. Additionally, dealing with intricate designs can present significant challenges.

Hvordan velge riktig gummi til ditt prosjekt?

Rubber comes in many types and grades. Some typical names are natural rubber, NBR, and neoprene. Each has its unique benefits. Natural rubber is excellent for elasticity. It is cheap and simple to get.

On the other hand, NBR and neoprene work exceptionally well against chemicals and oils. EPDM is suitable for weather resistance. And silicone can resist high heat.

When selecting an appropriate rubber material, take into account several factors. First, consider the environment where you will use your custom rubber products. Does it involve UV rays, extreme weather, or high temperatures? Then, check the rubber’s features. Third, how often will your rubber item be used? As a final step, compare prices to project needs.

Hvordan lage spesialstøpte gummideler

Du kan vanligvis lage spesialstøpte gummideler på ulike måter. Hver metode tilbyr en unik måte å forme gummidelene dine på.

Metode #1 Sprøytestøping av gummi

Sprøytestøping av gummi er en forholdsvis rask måte å lage ulike spesialstøpte produkter på. Først legger operatøren gummipallene inn i beholderen. Deretter overfører beholderen den automatisk til varmekammeret. Inne i varmekammeret smelter gummipallene gradvis til flytende gummi.

Deretter skyver injeksjonskammeret den smeltede gummien inn i formene. Trykket må være tilstrekkelig til å nå hvert hjørne av formen. Når de spesialstøpte produktene er avkjølt, fjernes de. Til slutt utfører operatøren ytterligere etterbehandling, som å skjære ut ekstra deler.

Sprøytestøping av gummi er ideelt for å lage komplekse gummideler. Denne metoden kan imidlertid ikke lage hule rør eller beholdere. For hule deler kan du bruke ekstruderingsmetoder.

Metode #2 Kompresjonsstøping av gummi

Kompresjonsstøping av gummi er en enklere prosess. I denne metoden plasserer en operatør først den forvarmede gummiblandingen inne i en form. Deretter lukker han formen. Når han starter maskinen, varmer den automatisk opp gummiblandingen og komprimerer den mot kantene. På denne måten får den varme gummiblandingen den endelige formen.

Kompresjonsstøping egner seg vanligvis til å lage større deler. Det er imidlertid ikke den beste metoden for å lage kompliserte deler. Gummimatter, gjennomføringer og store tetninger er alle vanlige eksempler. Denne metoden er en kostnadseffektiv løsning.

Metode #3 Overføringsstøping av gummi

Denne metoden, også kjent som hybridmetoden, kombinerer sprøytestøping og kompresjonsstøping. For å forstå prosessen tydelig, må du vite hvordan overføringsstøping ser ut.

Typically, a mold consists of two halves: one remains still, and the other moves. In transfer molding, one half contains a chamber called the “pot.” If you look closely, you will find small sprues from the “pot” to the mold.

Now, an operator puts a pre-heated rubber compound in the “pot.” Then a plunger pushes it. The molten rubber travels through sprues and reaches every corner of the mold. So, you can see that both compression and injection methods have been used. Because of this, the technique is called hybrid molding.

Det beste med denne metoden er at du kan fylle flere former samtidig. Når et stempel skyver gummiblandingen, fylles alle formene like mye. Som et resultat kan du lage flere tilpassede gummideler. Derfor er denne metoden egnet for bestillinger av store volumer. Gummisandaler, leker og tetninger lages ved hjelp av denne metoden. Siden det kan produsere flere produkter om gangen, reduserer det også produksjonskostnadene.

Ofte stilte spørsmål

Hvor mye koster en spesialtilpasset sprøytestøpeform?

En spesialtilpasset sprøytestøpeform kan i gjennomsnitt koste $1 000 til $5 000. Prisen avhenger vanligvis av kompleksitet, størrelse og materiale. Enkle former for små deler er generelt billigere. På den annen side kan den overdimensjonerte formen koste opptil $80.000. Materialet som brukes i formen kan også påvirke totalprisen.

Hvor lønnsomt er sprøytestøping?

Sprøytestøping kan være svært lønnsomt, spesielt ved store bestillinger. Vanligvis tar det mellom 2 sekunder og 2 minutter å fullføre en syklus. Tiden avhenger av størrelsen og tettheten på den endelige delen. Hvis du i gjennomsnitt bruker 1 minutt på hvert produkt, kan du fullføre 60 sykluser per time. Derfor kan sprøytestøping være en lønnsom virksomhet.

Hva er den sterkeste plastformen?

Polykarbonat, eller PC, er kjent for sin høye slagfasthet og lange levetid. Den kan brukes til å lage den mest stive plastformen.

Polykarbonat tåler store belastninger, høy varme og noen få kjemikalier. På grunn av disse egenskapene er PC-er utbredt i mange verdifulle gjenstander. For eksempel sikkerhetshjelmer, brilleglass og bilkomponenter.

Hva er forskjellen mellom sprøytestøping av plast og gummi?

Hovedforskjellen ligger i bruk av trykk og temperatur under sprøytestøping. Sprøytestøping av gummi bruker mer varme og trykk på formhulen. På den annen side bruker sprøytestøping av plast vanligvis mindre trykk. Under avkjøling trenger gummi konstant trykk, mens plast ikke gjør det.

Hvorfor er sprøytestøping bedre enn kompresjonsstøping?

Sprøytestøping er generelt raskere enn kompresjonsstøping. Det tar vanligvis 2 sekunder til 2 minutter per plast- eller gummidel.

Kompresjonsstøping, derimot, kan ta 1 minutt til 10 minutter. Raskere produksjon fører til mer produksjon, noe som betyr høy effektivitet.

Siste tanke

Etterspørselen etter spesialstøpte produkter er svært høy i den moderne verden. Vi elsker unike ting, og de tilbyr skreddersydde løsninger for det. På grunn av dette bruker folk dem mye i en rekke applikasjoner.

Skreddersydde plastprodukter er tilpassede plastdeler. Folk trenger dem i husholdningsartikler, elektroniske dingser og bildeler. PC, ABS, PVC og PP er noen populære plastmaterialer.

Skreddersydde gummiprodukter er spesialtilpassede gummideler som vi også trenger daglig. Eksempler på dette er tetninger, pakninger, gummileker og husholdningsartikler i spesialmål. Naturgummi, NBR, neopren og EPDM er typiske i dette tilfellet.

When making all these, you need high-quality dies. Dong Guan Sincere Tech is giving you that opportunity. We offer a range of services, from mold design to custom die-making. If you have any questions regarding mold design and manufacturing, please get in touch with us.