Hva er plastform?

Plastform (mugg) er et verktøy eller en form som brukes i produksjonsprosessen for å lage plastdeler og -produkter. Det plastform er vanligvis laget av metall eller et annet hardt stål (H13, DIN 1.2344, DIN 1.2343, 2083, NAK80 eller lignende stål) og er utformet for å holde smeltet plast i en bestemt form til den avkjøles og stivner.

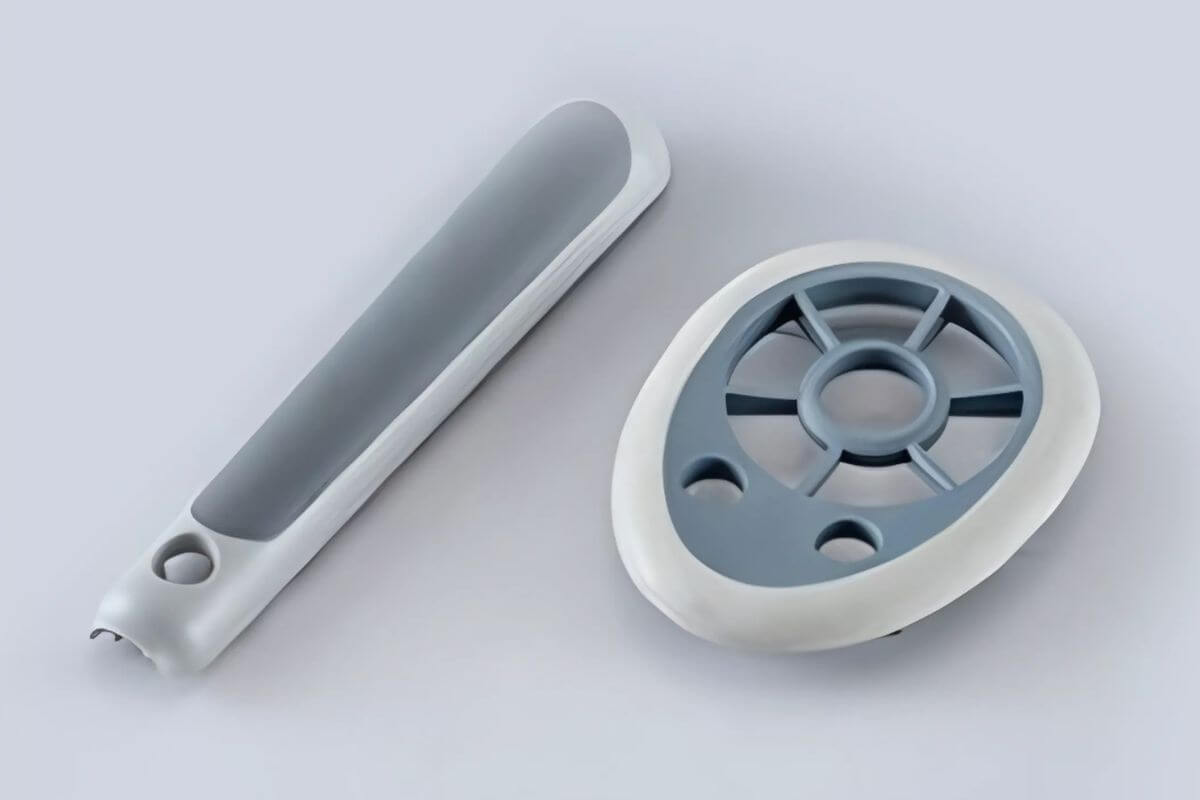

Produsenter av plastformer bruker ofte denne prosessen til å lage millioner av plastdeler. Disse delene kan ha komplekse design og samme form. Andre metoder ville finne det vanskelig eller umulig å lage dem, Plastsprøytestøpeformer brukes i mange bransjer. Disse inkluderer sprøytestøpte plastprodukter til bilindustrien, byggebransjen, produkter til hjemmebruk, møbelindustrien, elektronikkindustrien, plaststøping av leker, forbrukerprodukter og så videre.

Å lage plastforminjeksjon er veldig komplekse jobber som må produseres av en profesjonell produsent av sprøytestøpeformer. Nedenfor er de enkle trinnene for å lage plastformene.

- Først må komponentdesigneren lage den modellen du ønsker. Alternativt kan du få leverandøren av sprøytestøpeformen til å designe det endelige produktet basert på dine behov.

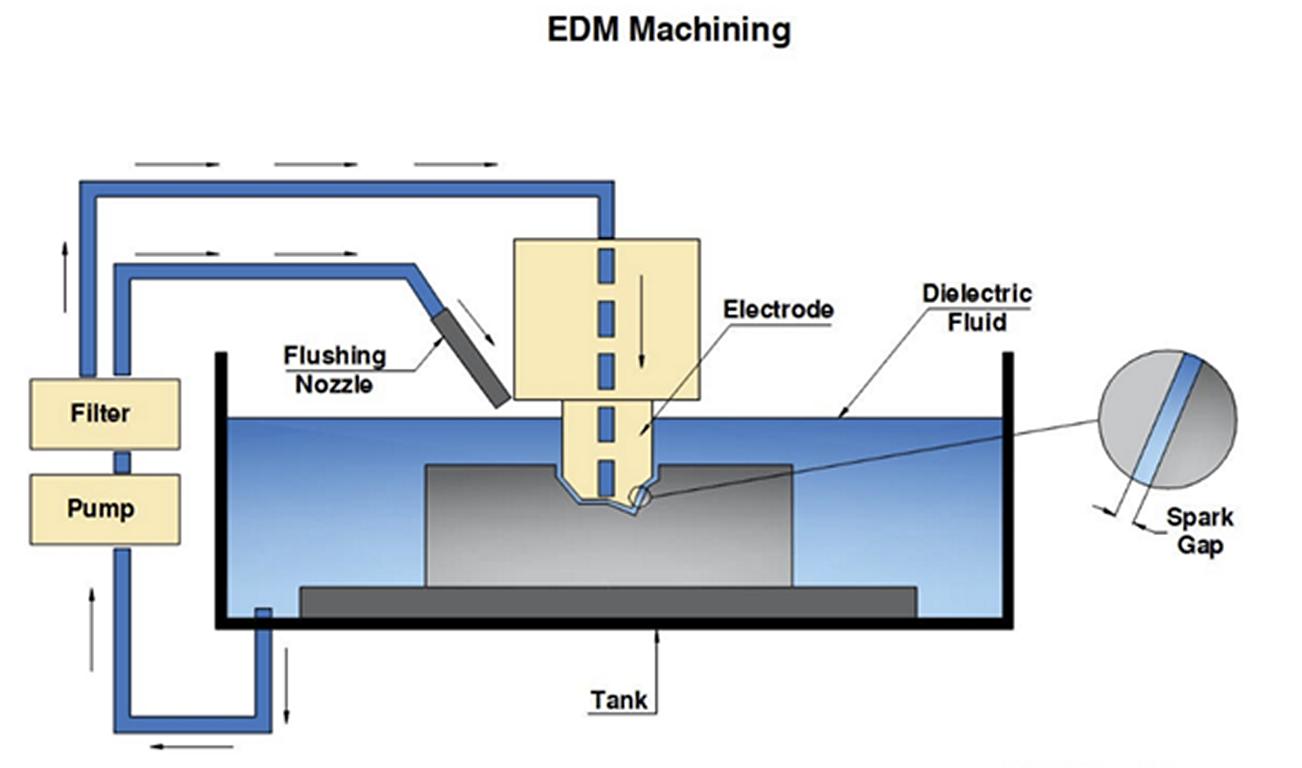

- For det andre, når produktdesignet er godkjent, må du finne din mold maker for å komme opp med en fullstendig mold design. Når formdesignen er laget, kan du begynne å produsere plastformen. Plasten sprøytestøpeform produksjonsprosessen inkluderer boring, skumbearbeiding, trådskjæring, CNC-maskinering, EDM, polering osv.

- For det tredje er det siste trinnet for å lage en plastform formmontering. Når moldproduksjonen er fullført, må du gjøre moldmonteringen. Dette sjekker om komponentene er i riktig posisjon. Formmontering er den eneste måten å kontrollere formkvaliteten og forbedre eventuelle problemer på forhånd.

- For det fjerde, når formtilpasningen er ferdig, kan den faktiske sprøytestøpingsprosessen kan starte. I begynnelsen av sprøytestøpeprosessen kalte vi det formforsøk. Fra muggforsøket til storskala produksjon, trenger vi fortsatt å fikse noen små sprøytestøpeproblemer. Vi må gjøre flere muggforsøk fordi den første vanligvis har noen problemer som må løses.

Etter to eller tre muggforsøk til kunden har godkjent prøvene, kan vi starte massive produksjonskjøringer. Det er en enkel prosess å følge. Den omfatter design av deler, formdesign og produksjon av støpeformer. Dette bidrar til å skape plastprodukter med perfekt utseende.

Produksjon av plastformer er faktisk en kompleks prosess. Du må finne en profesjonell plastformprodusent for å lage plastformene dine.

Hva er fordelene med plastformteknologi?

Her er noen av fordelene med plastformteknologi:

Høy effektivitet og rask produksjon

Det er mange gode grunner til at sprøytestøping av plast er kjent som den vanligste og mest vellykkede formen for støping. Prosessen er rask sammenlignet med andre metoder. Den høye produksjonshastigheten gjør den mer vellykket og rimelig. Hastigheten avhenger av formens størrelse og kompleksitet, men det går bare omtrent 15-120 sekunder mellom hver syklus.

Bedre styrke

Styrke er en av de viktigste faktorene som må bestemmes når man skal designe en sprøytestøpt plastdel. Designeren må vite om delen skal være stiv eller fleksibel. Denne informasjonen hjelper dem med å justere ribber eller kiler. Det er også viktig å forstå hvordan kunden skal bruke delen, og hva slags atmosfære den skal utsettes for.

Ved å finne den rette balansen mellom ulike designhensyn kan du bidra til å ivareta behovet for stabilitet og styrke. Materialvalg spiller også en viktig rolle for detaljens styrke.

Redusert avfall

Når du søker etter en sprøytestøping av store volumer leverandør, er det viktig å vurdere deres innsats for grønn produksjon. Disse tiltakene viser at de er opptatt av bærekraft, kvalitet og sikkerhet.

Under støpeprosessen produseres det overskuddsplast. Det er lurt å se etter et firma som har et system for å resirkulere overskuddsplasten. De beste miljøvennlige plastsprøytestøpefirmaene bruker avanserte maskiner for å redusere avfall, emballasje og transport.

Lave lønnskostnader

Lønnskostnadene er generelt relativt lave i sprøytestøping av plast sammenlignet med andre typer støping. Muligheten til å produsere deler raskt og med høy kvalitet øker effektiviteten.

Støpeutstyret fungerer vanligvis med et mekanisk verktøy med selvspjeld. Dette gjør at driften går jevnt og produksjonen går med lite tilsyn.

Fleksibilitet, materiale og farge

Å velge riktig farge og materiale for et prosjekt er nøkkelen til å lage plaststøpte deler. På grunn av det store utvalget av begge deler er mulighetene nesten ubegrensede. Utviklingen innen polymerer har ført til at det finnes mange forskjellige typer harpiks å velge mellom.

Det er viktig å samarbeide med en sprøytestøper som har erfaring med ulike resiner og bruksområder. Dette inkluderer resiner som oppfyller RoHS-, FDA-, NSF- og REACH-standarder.

For å velge den beste harpiksen for ditt prosjekt, må du tenke på noen viktige faktorer. Disse inkluderer strekkfasthet, slagfasthet, fleksibilitet, varm avbøyning og vannabsorpsjon.

Hvis du er usikker på hvilke materialer som er best for din plastformerkan du sjekke materialer for sprøytestøping. Du kan også enkelt kontakte oss ved å sende en e-post til info@plasticmold.net.

Hva er ulempene med plastformteknologi?

Her er noen av ulempene med plastformteknologi:

Høye initielle investeringskostnader

Hurtigproduksjon av sprøytestøping trenger en sprøytestøpemaskin, sprøytestøpeformer for plast, sprøytestøpeutstyr, annet hjelpeutstyr osv.

Kostnadene for sprøytestøpemaskiner og støpeformer er høye. Dette gjør det til en stor investering. Derfor er det ikke ideelt for små partier.

Høye krav til design

Hvis du skal produsere deler i store kvanta, må du sørge for at designen er riktig fra starten av. Hvis du må bytte ut støpeformen senere på grunn av designproblemer, blir det veldig dyrt.

Høye krav til ferdigheter: Det er mange faktorer som spiller inn når man skal lage støpeartikler. Dette betyr at de tekniske ferdighetene som trengs, er høyere og vanskeligere å lære.

Operatører av sprøytestøpemaskiner trenger mye kompetanse. De krever vanligvis 5 til 10 års erfaring.

Design- og produksjonsarbeidere i plastinjeksjonsformer trenger mer tekniske ferdigheter. De krever vanligvis 5 til 10 års erfaring.

Lengre ledetid før produksjon er tidkrevende.

Hovedutstyret for sprøytestøping er formen. Det tar imidlertid lang tid å designe formen. Ulike verktøyfremstillingsmetoder og formtesting bremser også produksjonen.

Avhengig av produktidéens struktur og størrelse, tar det vanligvis 25-40 dager å lage sprøytestøpeform.

Når sprøytestøpeform for plast er klar, tar det ofte flere forsøk å justere innstillingene for sprøytestøpemaskinen. Denne prosessen skjer i løpet av samme produksjonsfase. Målet er å finne de beste innstillingene for rask produksjon. Dette krever imidlertid også litt tid.

Når trenger du plastformer?

Når du har et plastprodukt som du ønsker å selge på markedet, bør du vurdere å bruke teknologi for sprøytestøping av plast. Det gir deg gode produksjonsalternativer som du kanskje går glipp av. Uansett om du er bekymret for nøyaktighet, bruk av plast i stedet for metall eller kostnader, kan denne listen hjelpe deg. Vi tror den vil oppmuntre deg til å vurdere sprøytestøping av plast for ditt produkt igjen.

Delstandard og nøyaktighet

Injeksjonsstøpte deler i plast kan ha høy kvalitet og nøyaktighet etter behov. Når du bruker produsenter i USA, er nøyaktigheten vanligvis innenfor 0,001 tommer. Standard kontrolltiltak, som ISO-sertifisering, sikrer at delene dine er av høy kvalitet og nøyaktige. Prisen vil imidlertid være høyere enn i Kina.

Produksjonsvolum

Når formfremstilling for plast deler er laget, kan produksjonsvolumet skaleres opp eller ned etter behov.

Kostnad per plastdel

Etter den primære kostnaden for sprøytestøpeformen er kostnaden per del ekstremt lav. Å velge riktig harpiks vil påvirke kostnadene. Maskinslitasje og lønnskostnader er imidlertid lave. Dette betyr at kostnadene per del er lavere enn andre produksjonsalternativer når produksjonsvolumene er høye.

Kompleksiteten i delene

Plast og sprøytestøpeformene gir større designfrihet enn mange andre produksjonsspesifikasjoner. En dyktig plast mold selskap kan skape deler og delesett som krever mindre arbeid etter at de er laget. Dette omfatter alt fra glatte overflater til intrikate design.

Co-injeksjon, overstøping og dobbeltstøping

Delene trenger ikke bare å være laget av én plast. Dobbeltstøping og overstøping gjør det mulig å kombinere to typer plast i støpeformen. Disse plasttypene kan ha ulike egenskaper, for eksempel hardhet og fleksibilitet.

Co-injeksjonsstøping gjør det mulig å sprøyte inn en polymer som kjernen i en annen. Denne metoden skaper deler som er mer fleksible og rimeligere.

Markedsspesifikke materialer og standarder

Teknologi for plaststøping har eksistert lenge og har verktøyene og standardene som trengs for å møte ulike markeder. Hvis du for eksempel produserer medisinske deler og trenger sporbarhet, har du flere alternativer. Disse alternativene bidrar til å sikre at hver del kan spores tilbake til den aktuelle batchen.

Sprøytestøping er en prosess som brukes i de fleste plastproduksjoner og er veldig foretrukket av forskjellige virksomheter og firmaer. Dette er i stor grad fordi det er ganske effektivt og gir ensartethet i alle produktene som produseres ved hjelp av denne prosessen.

For å få det beste resultatet er det best å samarbeide med en profesjonell produsent av sprøytestøpeformer. De tilbyr tjenester av høy kvalitet for sprøytestøping av plast.

Denne prosessen krever bruk av ekspertise for å sikre at produktene oppfyller høye standarder. Formleverandøren må velge det beste materialet som skal brukes. De må også skape en fungerende formdesign. Til slutt skal de lage en fungerende prototype for å starte produksjonsprosessen.

Hvor kan jeg finne det beste plastformfirmaet?

Sincere Tech er en av de 10 beste mold produsenter i Kina. Vi tilbyr tilpassede plastinjeksjonsformer og støpetjenester over hele verden. Våre tjenester kan spare deg for 40% på produksjon og produksjon av plastform. Vi har over 18 års erfaring innen produksjonstjenester for plastinjeksjonsform og flytende teknisk engelsk kommunikasjon.

Vi 100% garanterer at prosjektet ditt vil bli vellykket. Du vil bli imponert og fornøyd med vår kvalitet, pris og tjenester. Vi er villige til å dele med deg noen av våre kunder for å la deg bekrefte vår kvalitet og service. Send oss dine krav til et tilbud; du vil ikke miste noe annet enn vår konkurransedyktige pris som referanse.

For å beskytte prosjektet ditt mot kopiering kan vi signere en NDA dokument for å beskytte prosjektet ditt. I det følgende finner du informasjon om sprøytestøpeprosesser, teknikker, spesialisert støpeteknologi, feil og feilsøkingsløsninger.

Plastformens struktur

I utgangspunktet er det to hoveddeler i sprøytestøpeform for plast struktur: formhulrommet (den faste halvdelen) og formkjernen (den bevegelige halvdelen).

Den formhulrom (festehalvdel) er den delen av formen som danner den ytre formen eller konturen til plastdelen som genereres. Matesystemet er også plassert på dette punktet.

Denne delen av formen er utformet for å definere detaljens fulle størrelse og form. Den lages ved å lage et omvendt avtrykk av den delen som skal støpes. Dette gjøres ved hjelp av CNC-maskiner med høy presisjon, trådskjæring, elektrodeutladningsbearbeiding og andre maskineringsmetoder.

På den annen side er kjerne i sprøytestøpeform (bevegelig halvdel) danner de innvendige funksjonene og formene på plastdelen som genereres. Den skaper den innvendige geometrien i delen, for eksempel bosses, hull, ribber og andre spesifikasjoner.

Den formkjerne er laget ved hjelp av omvendte avtrykk av delen. Dette gjøres med CNC-maskinering med høy presisjon, trådskjæring og elektrodebearbeiding. Andre maskineringsprosesser brukes også.

De to delene av plast injeksjon mold, hulrommet og kjernen, vil bli satt sammen i formbasen. Denne formbunnen har kjølekanaler, utstøterpinner, føringsbøssinger, løpere, spurebøssing, festeskruer og andre mekanismer. Disse mekanismene inkluderer løftere, glidere og andre spesielle tiltak.

Materialet for plastform strukturen avhenger av flere faktorer. Disse inkluderer plasttype, formens levetid og budsjett. Vanligvis er formbunnen laget av S50 C. Noen ganger er A- og B-platene laget av 1.2311. Normalt stål for formhulen og kjernen vil være P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, etc.

Plastsprøytestøping krever mye presisjon og nøyaktighet. Formstrukturen er nøkkelen til å lage et ferdig produkt av høy kvalitet.

Totalt sett, plastform består av en rekke ulike formplater, innsatser, blokker, glidere, løftere og andre metallkomponenter. A sprøytestøpeform for plast har to hoveddeler: den faste halvdelen, kalt kavitetssiden, og ejektorhalvdelen, kjent som kjernesiden. Disse delene består av flere formplater og innsatser.

Hulrommet er laget med innsatser som passer til de omkringliggende rammeplatene (A/B-platene). Dette gjør det enklere å bearbeide og skifte ut.

injeksjon av plastform

Den sprøytestøpeform for plast hulrom og kjerneinnsatser er vanligvis separate blokker. Noen av disse blokkene er laget av sterkt materiale. De settes inn i lommeplater. Disse lommeplatene er maskinert inn i A- og B-platene. A- og B-plater kalles også hulrom- eller kjerneholderplater.

Formhulrommet og kjerneinnsatsene er i lommeplaten. De står over A/B-platen med ca. 0,1 til 0,5 meter. Når både den faste og den bevegelige halvdelen er lukket, må det være et lite mellomrom mellom A- og B-platen. Dette vil skape en utmerket passform for hulrommet og kjerneinnsatsene.

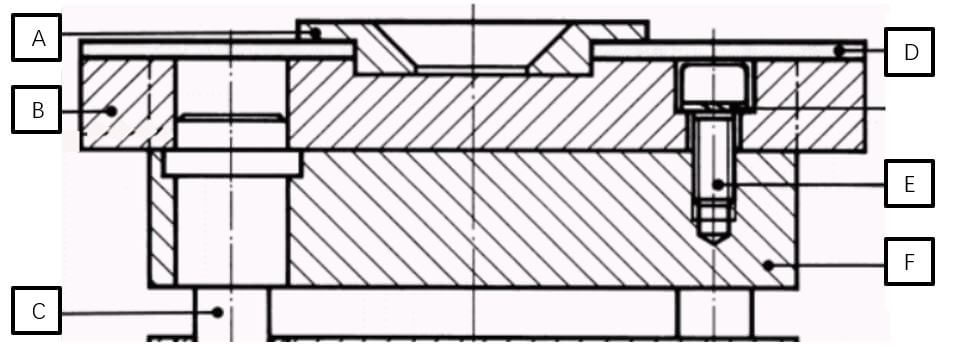

Den faste halvdelen av formen inkluderer (hulromsiden):

a: Lokaliseringsring; b: grunnplate (topplate); c: styrestift; d: isolasjonsplate (for høyere formtemperaturer eller varmkanalform); e: festeskrue; f: rammeplate eller A-plate (hulrom hvis den er laget i massiv); se bildet nedenfor

feste halvkavitet side

Plastform utstøtningshalvdel inkluderer (bevegelig halvdel/kjerneside):

a: føringsbøssing; b: lokaliseringsbøssing; c: støttestang; d: bunnplate; e: rammeplate eller B-plate (kjerne hvis den er laget i massivt materiale); f: støtteplate; g: støttestang; h: øvre utkasterplate; i: nedre utkasterplate.

bevegelig halvkjerneside

Støpematerialer av plast

Det finnes mange typer formstål som kan brukes til å lage injeksjonsplastformer, inkludert aluminium, stål, messing, kobber og mange andre. Materialene nedenfor er noen av de vanligste formmaterialene som brukes til fremstilling av plastformer.

Basisstål, som vi bruker til å lage plastformer:

- P20 (1.2311): Dette er et allsidig, lavlegert formstål med HRC 33-38, som brukes mye til sprøytestøpeformer med lavt til middels volum. Dette stålet har god seighet og bearbeidbarhet. Noen ganger brukt som A- og B-plater, og ejektorplater også.

- H13 (1,2344, 1,2343) eller S136: Disse stålene er svært varmebestandige, og brukes vanligvis til sprøytestøpeformer. De er nødvendige for høye produksjonsvolumer og skal vare i over 1 million skudd. Dette er et svært seigt stål med lav hardhet som brukes til høykvalitets hulrom og kjernekrav. Hardheten til disse stålene kan herdes til HRC 48-60 grader.

- 303 rustfritt stål: Dette materialet er kjent for sin korrosjonsbestandighet og bearbeidbarhet. Det egner seg for støpeformer som brukes i mindre krevende bruksområder.

420 rustfritt stål: Denne ståltypen er hardere og mer slitesterk enn 303 rustfritt stål. Det brukes til støpeformer der slitasje er et problem. - Aluminiumslegeringer: Noen aluminiumslegeringer brukes til prototypformer på grunn av deres lette vekt og gode varmeledningsevne. De normalt brukte aluminiumslegeringene er 7075 og 6061.

- Berylliumkobberlegeringer: Disse legeringene, som C17200 og MoldMAX, har høy varmeledningsevne og utmerket korrosjonsbestandighet. De brukes i støpeformer som krever rask varmeavgivelse, spesielt for noen av de dype ribbene, som det ikke er mulig å legge til en kjølekanal i eller som er vanskelige å kjøle ned under støping.

- 718H (1.2738H) og 2738HH: Dette er forherdet stål som har en hardhet på HRC 28-40, noe som gir moderat høy hardhet og god maskinbearbeidbarhet. Det brukes først og fremst til hulrom og kjerner, samt stripperplater. Levetiden for disse stålene er rundt 0,5 millioner skudd eller mer.

Når du skal velge stål til en plastformNår du skal støpe, lurer du kanskje på hvilket materiale du bør bruke. Da må du tenke på noen faktorer, for eksempel hvilken type plastmateriale som skal støpes, forventet produksjonsvolum, ønsket levetid for formen og kostnadshensyn. I tillegg er overflatefinishen også en viktig faktor i valg av riktig formmateriale. Når du har et prosjekt som krever plastform, kan du finne profesjonelle moldprodusenter i Kina som vil løse dine problemer raskt, riktig og til en konkurransedyktig pris.

Hva er plaststøpingsteknologi?

Teknologi for plaststøping er prosessen med å helle flytende plast i en form eller et formhulrom slik at den stivner til en tilpasset form. Disse plastformene kan brukes til en lang rekke formål, og det er en kostnadseffektiv prosess for å produsere millioner av ensartet formede plastprodukter.

Det finnes vanligvis fem typer støpeformer: kompresjonsstøping, ekstruderingsstøping, sprøytestøping, blåsestøping og rotasjonsstøping. Vi ser nærmere på detaljene knyttet til hver av disse teknikkene, slik at du kan avgjøre hvilken av dem som vil være mest vellykket for deg.

Ekstruderingsstøping

Ved ekstruderingsstøping presses varm, smeltet plast gjennom et formet hull for å lage en lang, formet plastdel. Denne tilpassbare formen som den flytende plasten presses inn i, kalles en dyse. Denne matrisen er skreddersydd for det spesielle resultatet som er ønsket. Det er nesten som å presse deig gjennom en presse for å lage kakeformede småkaker.

Kompresjonsstøping

Denne teknikken innebærer at flytende plast helles i en oppvarmet form og deretter komprimeres til ønsket form. Den høye temperaturen i hele prosessen sikrer best mulig styrke i sluttproduktet. Prosessen avsluttes med å kjøle ned den flytende plasten, slik at den ikke kan trimmes og tas ut av formen.

Blåseforming

Ved blåsestøping blir de spesialtilpassede plastdelene tynnveggede og hule. Denne teknikken er perfekt når plastdelen skal ha en jevn veggtykkelse. Dette er svært likt prosessen med glassblåsing.

Sprøytestøping

Sprøytestøping er ganske lik ekstruderingsstøping. Forskjellen er at ved sprøytestøping sprøytes den smeltede plasten rett inn i en spesialtilpasset form. Injeksjonen skjer under høyt trykk, slik at formen pakkes med en kraftig kraft. Etter at formen er pakket, kjøles plasten ned for å beholde sin nye form, og deretter åpnes formen, og ejektorsystemet brukes til å skyve delen ut av formhulen, før neste syklus fortsetter.

Rotasjonsstøping

Denne teknikken, som også kalles rotomoulding, innebærer at væsken eller harpiksen plasseres inne i formen og deretter roteres i høy hastighet. Væsken dekker da hele overflaten av formen jevnt, slik at det dannes en uthulet del med jevnt tykke vegger. Etter at formen er kjølt ned og den flytende plasten har fått sin ferske form, tas den ut av formen.

Fremtiden for sprøytestøpeformer av plast

Bransjen for produksjon av plastdeler fortsetter å vokse takket være de nyeste ideene og prosessene. Disse kreative teknikkene for sprøytestøping av plast gir produsenter og bedrifter nye måter å masseprodusere plastdeler på. Her er noen nye innovasjoner innen sprøytestøping av plast som kan hjelpe bedriften din og gjøre produksjonen mer effektiv.

Mikrosprøytestøping

I takt med den teknologiske utviklingen blir utstyret og apparatene våre stadig mindre, slik at de blir enklere å oppbevare og håndtere. Mange firmaer og bransjer fortsetter å innovere ved å skape nye design hvert år med mer kompakte dimensjoner. Små plastmaterialer er kjent på mange områder, og mikrosprøytestøping er den beste måten å oppfylle dette behovet på.

Telefon- og databransjen drar nytte av mikrosprøytestøping siden de bruker mindre plastformer til nyere telefoner og datautstyr. Innen medisin brukes også små medisinske apparater til pasienter, for eksempel bærbare intravenøse pumper.

Sprøytestøping for overføring

Overføringsstøpeprosessen innebærer å lage lignende sprøytestøpte gjenstander samtidig. Sprøytestøping går et skritt videre ved å bruke den typiske sprøytestøpeprosessen og et stempel for å presse harpiksen inn i to eller flere støpeformer.

Formen avkjøles samtidig og støpes ut, noe som gir raskere produksjon. Denne prosessen gir den ekstra fordelen at den skaper et ensartet utseende på tvers av ulike støpte emner, for eksempel plastrørpropper.

Strukturell skumstøping

En stor nyvinning innen sprøytestøping er strukturell skumstøping. Denne prosessen samler sprøytestøping og gassassistert sprøytestøping ved å skape skum bestående av gasslignende nitrogen og plastharpiks. Kombinasjonen blir til skum ved injeksjon og utvider seg. Resultatet er et indre av skum og et skall av hardt plastmateriale.

Denne skumkombinasjonen gjør det enklere å lage harde former og nå små deler av formen. I tillegg skaper det kraftig plast. Innsiden av plasten er hul, mens utsiden er kraftig og detaljert, avhengig av formen.

Gassassistert sprøytestøping

Enkelte sprøytestøpeformer har harde design og lite plass å fylle. Disse små mellomrommene gjør det vanskelig å støpe et helt plaststykke, siden harpiksen kanskje ikke når opp. Gassassistert sprøytestøping sørger for at harpiksen når de små delene av formen ved å injisere gass under trykk i væsken mens harpiksen kjøles ned.

Gassen frigjøres etter at nedkjølingen er ferdig, og delen skytes ut av formen. Denne nyvinningen innen sprøytestøping av plast er en bemerkelsesverdig måte å lage harde plastdeler på, og sørger for at plastoverflaten er kraftig siden gassen får den til å utvide seg.

Hvilke typer materialer brukes i plaststøpingsteknologi

Plastsprøytestøping er kompatibel med mange plastmaterialer, så produktene er vanlige i alle bransjer og husholdninger. Det er praktisk talt umulig å dekke dem alle i en oppskrivning. Vi har håndplukket de mest kjente.

Akryl (PMMA)

Poly, bedre kjent som akryl, er et termoplastisk materiale som har perfekt mekanisk styrke, er lett og har et klart, gjennomsiktig utseende. Selv om det ikke er formbart, har det den beste motstandsdyktigheten mot knusing.

I tillegg er en av de største styrkene at det er lett å bearbeide. Etter sprøytestøping er akryldeler enkle å etterbehandle og endre. gå til Sprøytestøping av PMMA for å lære mer.

PMMA har noen problemer som er verdt å merke seg. For det første er det utsatt for riper, noe som ikke bare påvirker glassets klarhet, men også dets utseende. I tillegg har PMMA en tendens til å akkumulere fett og olje, noe som ytterligere påvirker overflaten og klarheten. Til slutt har det dårlig ytelse under høye temperaturer.

Akrylnitril-butadien-styren (ABS)

ABS er et av de mest kjente sprøytestøpematerialene. Det har den beste seighet og styrke, kjemisk motstand, slagfasthet, oljer og baser. Det er helt ugjennomsiktig og kan sprøytestøpes i mange farger. I tillegg er ABS ganske billig sammenlignet med andre sprøytestøpematerialer av plast på denne listen. lær mer om ABS sprøytestøping.

abs-platikk

Polykarbonat (PC)

PC har en bemerkelsesverdig seighet, slagfasthet og splintresikkerhet. Det har et gjennomsiktig utseende. I tillegg har den den ønskelige standarden for å opprettholde sine mekaniske funksjoner og ser etter et bredt temperaturområde. Dermed går det bra i atmosfærer med høy temperatur.

Det har en bemerkelsesverdig optisk klarhet, ofte bedre enn glass. Dette gjør det til et svært kjent sprøytestøpemateriale for produksjon av hjelmvisirer, beskyttelsesbriller og maskinskjermer. les mer om sprøytestøping av polykarbonat.

Polystyren (PS)

PS er et av de få sprøytestøpematerialene som er veldig kjent. Det er utrolig lett, har kjemiske reaksjoner, motstår fuktighet og er veldig perfekt for sprøytestøping på grunn av den jevne termiske krympingen inne i formen.

PS brukes til å lage gjenstander som hvitevarer, leker, beholdere osv. Det har også en unik posisjon i medisinsk utstyrsindustri, ettersom det ikke brytes ned av gammastråling, som er den første teknikken for å sterilisere medisinsk utstyr. Derfor sprøytestøpes utstyr som dyrkningssett og petriskåler med PS. les mer om PS-sprøytestøping.

Termoplastisk elastomer (TPE)

TPE skiller seg ut blant sprøytestøpematerialene ved at det er en blanding av plast og gummi. Det samler fordelene fra begge materialene. Det er fleksibelt, kan strekkes til sterke, lange lengder og er resirkulerbart.

I tillegg er den store fordelen at den er rimelig blant de fleste gummialternativer. Les mer om TPE-sprøytestøping.

Det er uansett ikke perfekt for bruk i høye temperaturer, da det mister noen av materialegenskapene sine. I tillegg bør det ikke strekkes for mye og for lenge, da det er utsatt for kryp.

Hva er kostnaden for plastformer og sprøytestøpingsprodukter av plast?

Kostnaden for sprøytestøpeformer for plast og kostnader ved sprøytestøping kan variere sterkt avhengig av en rekke faktorer, blant annet størrelsen og kompleksiteten på støpeformen, plasttypen som brukes, produksjonsvolumet og produksjonstiden.

Disse elementene, i tillegg til eventuelle tilleggskostnader for etterbehandling, emballasje og frakt, påvirker prisen på det ferdige sprøytestøpte plastproduktet. Det er viktig å samarbeide tett med produsenten for å forstå alle kostnadene som er involvert, og for å få et klart kostnadsoverslag før produksjonen starter.

Nedenfor vil vi gi deg noen veiledninger om hvordan du får en pris på plastform og en pris på plaststøping fra formleverandøren din.

1. Hvordan får jeg en pris for eksport av plastform eller verktøy?

Hva er en eksport plastform? Det betyr at du bare kjøper formen; når formen er helt ferdig og klar for massiv produksjon, tar du formen tilbake til ditt land eller din spesifiserte produsent for å støpe delene.

For å få en pris for eksport sprøytestøpeform for plast, er det noen få ting du skal oppgi til formleverandøren din. For å sikre at du har gitt produsenten all den informasjonen de trenger for å sjekke prisen nøyaktig, nedenfor er noen viktige punkter for estimering av muggpriser. Dette er den viktigste informasjonen for eksportformer.

- Først og fremstHvis du ikke har en 3D-tegning, send 3D-tegningen (STP- eller IGS-format er bedre) til formleverandørene dine. Hvis du ikke har tegningen, må du ha noen bilder av en prøve med en omtrentlig delstørrelse og vise leverandøren din den delstrukturen.

- Andremå du vite hvor mange skudd av formen du trenger, for eksempel. 0,5 millioner skudd av en levetid eller 1 million skudd av et livstidskrav, fordi disse to kravene vil føre til en annen pris.

- Tredje. Antall hulrom: du må spesifisere hvor mange hulrom du trenger for formen din. Fordi ett hulrom og flere hulrom har helt forskjellige priser, er det eneste hulrommet billigere enn formen med flere hulrom. Fordi dette også vil påvirke muggprisen, hvis du ikke er sikker, kan du be leverandøren din om noen forslag.

- Forth. Er det en kaldløper eller en varmløper du trenger til formen din? Hvis det er en varmkanal, hvilket merke varmkanner? YUDO, INCOE, etc. - all denne informasjonen vil ha forskjellige priser, så du må spesifisere dine krav. Du kan også spørre formleverandøren din om noen forslag.

Ovennevnte punkter er svært viktig informasjon å få verktøykostnader for eksportform fordi all informasjonen vil endre muggprisen. Du er velkommen til å kontakte oss hvis du trenger støtte.

2. Hvordan få en pris på sprøytestøpeprodukter

Hvis du bare trenger plaststøpedelerHvis du vil ha en plaststøper, trenger du bare å fortelle oss (eller et annet plaststøpefirma) hva plasten skal være, hvor mange deler du trenger per gang, hva overflatekravene er og fargene på delene, så tar de seg av resten for deg.

For å få kostnader for sprøytestøping av plastprodukter, det er mye enklere enn å få kostnadene ved å eksportere plastform. Enkle trinn som nedenfor gjør det enkelt å få prisen på sprøytestøping av plast.

- Hva slags plast skal det være? for eksempel PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS osv.

- Hvilken farge trenger du for støpedelene dine? Det er mange farger; du kan ta en fargereferanse fra pantonefarge.

- Hvilke krav stilles til delens overflate? Tekstur (kornet eller matt) eller høypolering? Teksturkoden kan ta referanser fra VDI 3400.

- 3D-design (STP- eller IGS-formatfil vil være bra for alle selskapene); Hvis du ikke har en 3D-design, kan du sende eksempelbildene dine med delstørrelse og delvekt, eller et idébilde og forklare det for oss, så kan vi fortsatt få prisen for deg.

- Hvor mange deler trenger du per gang?

- Har du noen spesielle funksjonskrav?

Med informasjonen ovenfor vil du få en veldig konkurransedyktig lokal mold / verktøykostnad (minst 40% lavere enn andre) og enhetssprøytestøpingskostnad fra vår side. Denne informasjonen er en viktig faktor i estimeringen av plasten kostnader for sprøytestøping. Ellers vil en pris ikke ha noen referanser.

Plastformer, støpefeil og feilsøking

Kvaliteten på plastform er like viktig som støpeprosessen. Plaststøpeselskapet du velger for å hjelpe deg med produktet ditt, vil til slutt bekjempe vanlige støpeproblemer. Hvis du har plastformer av høy kvalitet og en god plastsprøytestøpeprosess, vil det gi den typen resultater du forventer av sluttproduktet.

Støpefeil oppstår i plastformen; de kan tilskrives typen råmateriale som brukes i støpeformen. sprøytestøping av plast prosessen, samt kvaliteten på den plastform, sprøytestøpeprosessferdigheter, sprøytestøpemaskin, etc.

Heldigvis kan produsenter av støpeformer lage støpeformer av høy kvalitet ved å behandle og forebygge sprøytestøpefeil og bruke disse tilnærmingene. Når du først har en form av høy kvalitet, er alle andre problemer enkle å løse.

For å lage høykvalitets plastformmå du vite hvordan du løser dette støpeproblemet. Selvfølgelig, finn gode formleverandører; de vil faktisk løse dette problemet for deg. Blow er noen feilsøkingstips for å løse de vanlige støpefeilene, for eksempel sveiselinjer, etc., og til slutt få støpte deler av høy kvalitet. Det er noen viktige feil som mest skjedde under moldproduksjon og støpeprosess.

Flytmerker

1. Flow Marks

Denne støpefeilen oppstår vanligvis i nærheten av portområdet og skjøteområde (skjøtelinje eller sveiselinjer), som noen kaller strømningslinjerDette er vanlig i smale deler av komponenter og kan betraktes som mindre eller alvorlige feil, avhengig av delens veggtykkelse og forventet bruk.

For å løse problemer med utseendet på strømningslinjen, må vi øke støpeprosessen under støpeprosessen innsprøytningshastighet trykk, temperaturen på det smeltede materialet og temperaturen i støpeformen. Det kan også være nyttig å øke portstørrelsen eller endre plasseringen av porten (siste alternativ). Under det høyre bildet av flytemerkedefekter økte vi grindstørrelsen for å forbedre strømningsmerker fordi veggtykkelsen var for tykk (7 mm).

Kjedelige områder

2. Kjedelige områder

Det vanligste er en matt, konsentrisk ring som kan oppstå rundt en halo-lignende gran. Dette oppstår vanligvis når materialflyten er dårlig og viskositeten er høy. I motsetning til hva mange tror, er dette ikke en emballasjefeil, men en feil som oppstår i begynnelsen av faktureringssyklusen.

For å minimere muligheten for dette bør injeksjonshastighetsprofilen justeres for å sikre en jevn strømningsfronthastighet gjennom hele fyllingsfasen.

Det er også nyttig å øke mottrykket og temperaturen på skruen for å redusere matte overflater som følge av lavere smeltetemperaturer. Økt formtemperatur kan også redusere dette problemet. Men det må være et kjølesystem i innmatingsområdet, spesielt hvis det er et varmkanalsystem, ellers er det ikke lett å løse dette problemet. Når det gjelder matte overflater som skyldes designrelaterte problemer, kan dette forbedres ved å redusere radiusen mellom delen og porten.

3. Mangler ved Burns Mark

Brennmerkene er defekter som ofte ses på sprøytestøping av plastdeler og se ut som en lysegul eller svart misfarging. Dette kan være en mindre defekt som skyldes for høy smeltetemperatur, overoppheting i nærvær av innestengt luft og for høy injeksjonshastighet.

Brennmerker

Korrigerende tiltak for denne typen brennmerke utstedelse: inkluderer å redusere temperaturen, redusere syklustiden og redusere injeksjonshastigheten. Plastform Produsentene må også sørge for at de har riktig portstørrelse og gassventilhansker for å løse problemet med innestengt luft som fører til denne feilen.

Fordi luftfelleproblemet er den vanligste årsaken til dette brennmerkeproblemet og aldri kunne løses helt ved å justere støpeprosessen, For å merke feil, er det å legge til ventilasjon den beste løsningen, som å øke ventilasjonsrillen, legge til ventilasjonsinnsatser i de dype ribber, etc.

4. Glansforskjell defekter

Glansforskjeller på teksturerte overflater har en tendens til å være mer uttalte, og selv om overflatestrukturen er jevn, kan glansen på delen virke uregelmessig. Dette er et problem som oppstår når det er utilstrekkelig replikering av formoverflaten i noen områder, og noen ganger er det mange ribber på kjernesiden som kan øke glansendringsproblemet på den teksturerte overflaten.

Det kan korrigeres ved å øke smeltetemperaturen, formtemperaturen eller holdetrykket. Jo lenger holdetiden er, desto mer sannsynlig er det at formoverflaten blir replikert nøyaktig. Hvis ribbenes utforming har forårsaket dette problemet, kan vi legge til en viss radius på alle ribber for å forbedre dette problemet. Dette vil redusere det indre stresset slik at den strukturerte overflaten også kan forbedres.

5. Forvrengningsfeil (deformasjon)

Støping av plast deler har fordreiningsfeil som er normale, spesielt støpedeler i lang størrelse; forvrengningsdefekter er vanskelig å løse. Forbedring av formdesignet er den gjennomsnittlige løsningen, men det er veldig begrenset til å løse dette problemet ved å justere parametrene til støpemaskinen. Årsakene og løsningene for å forbedre vridning og forvrengning er oppført nedenfor som referanse.

Problem med deformasjon

- Når deformasjonen er forårsaket av restspenningen i støpeprosessen, kan den redusere injeksjonstrykket og øke muggtemperaturen for å forbedre den.

- Hvis deformasjonen forårsaket av deler som stikker, kan du forbedre utkastsystemet eller legge til mer trekkvinkel for å løse dette problemet.

- Hvis deformasjonsfeilene skyldes en dårlig kjølekanal eller dårlig kjøletid, kan vi legge til flere kjølekanaler og øke kjøletiden for å forbedre dette. Vi kan for eksempel tilføre mer kjølevann til deformasjonsområdet for å forbedre deformasjonsfeilene, eller vi kan bruke forskjellige formtemperaturer for hulrommet og kjernen.

- Hvis forvrengningsproblemet forårsaket krymping av delen, kan du løse dette deformasjonsfeil, vi må justere formdesignet. Noen ganger må vi måle forvrengningsstørrelsen fra støpedelen og gjøre pre-deformasjonsdesignet på delen. Harpiksen har en stor krympningshastighet; vanligvis har krystallinsk harpiks (som POM, PA66, PP, PE, PET, etc.) en høyere vridningshastighet enn amorf harpiks (som PMMA, polyvinylklorid (PVC), polystyren (PS), ABS, AS, etc.).

Noen ganger har glansfibermaterialet også flere deformasjonsproblemer. Dette er den vanskeligste løsningen fordi du kanskje må justere delutformingen to eller tre ganger for å løse dette problemet helt, men dette er den eneste måten å løse forvrengningsproblemet på.

6. Kortskuddsdefekt

Et kort skudd betyr at formen ikke fylles helt; denne støpefeilen skjer normalt i slutten av fyllingsområdet, slutten

Kortskuddsdefekter. etter å ha lagt til ventilasjonsinnsatser, ble feilen fullstendig løst

av ribbeinet, eller et tynt veggområde. Nedenfor finner du noen årsaker til denne defekten.

- Formtemperaturen er for lav. Når materialet fylles i formhulen fordi formen er for kald, kan ikke det flytende materialet fylles helt ut til enden av delen eller noen dypere ribber. En økning i formtemperaturen kan løse dette støpeproblemet.

- Materialtemperaturen er for lav. Dette problemet kan også forårsake problemet med kort skudd; denne årsaken ligner på problemet med lav formtemperatur. For å forbedre dette problemet kan vi øke smeltetemperaturen til materialet for å løse denne støpefeilen.

- Innsprøytningshastigheten er for lav. Injeksjonshastigheten er direkte relatert til fyllingshastigheten. Hvis injeksjonshastigheten er for lav, vil fyllingshastigheten for flytende materiale være veldig treg, og det langsomme strømningsmaterialet vil være lett å kjøle ned. Dette vil føre til at materialet blir kaldt på forhånd. For å løse dette problemet kan vi øke injeksjonshastigheten, injeksjonstrykket og holdetrykket.

- Problem med utlufting. Dette er den vanligste støpefeilen vi møter under støpeprøven; alle andre feil kan løses ved å justere støpeparameteren. Hvis problemer med kortskudd skyldes et ventilasjonsproblem, er den beste løsningen å finne en måte å slippe luften ut av hulrommet på. Noen ganger kan det hjelpe litt å redusere klemkraften, men det er ikke i stand til å løse disse feilene fullstendig.

Hvis luften sitter fast i hulrommet eller i dødpunktsområdet (for eksempel i enden av ribbeina), vil problemet med kortskudd oppstå i dette området. For å løse dette problemet må vi øke utluftingsrillene på avskjæringslinjen og legge til en utluftingsinnsats på blindpunktet for å lede luften ut.

7. Sinkmerke: Det er et synkemerke på den støpte delen forårsaket av ubalansert plastmateriale som krymper i formhulen. Det ser ut som om det er mangel på materiale i det synkeområdet som ikke samsvarer med delgeometrien. Dette problemet skjer med det tykke veggområdet eller mangel på kjølesystem i formen. Den gjennomsnittlige grunnen til å ha dette synkemerkeproblemet er den ujevne veggtykkelsen på delutformingen.

- Hvis noen ribber eller et område har en tykkere vegg enn det andre stedet (ribbetykkelsen skal være rundt 1/2-7/10 maks av gjennomsnittsveggen), vil dette tykkere området lett ha et problem med synkemerker. Nedenfor er noen forslag for å forbedre denne feilen.7. Sinkmerke: Det er et synkemerke på den støpte delen forårsaket av ubalansert plastmateriale som krymper i formhulen. Det ser ut som om det er mangel på materiale i det synkeområdet som ikke samsvarer med delgeometrien. Dette problemet skjer med det tykke veggområdet eller mangel på kjølesystem i formen. Den gjennomsnittlige grunnen til å ha dette synkemerkeproblemet er den ujevne veggtykkelsen på delutformingen.

Sinkmerke

- Endre portens plassering slik at den er nær den tykke veggen.

- Legg til mer holdetrykk og holdetid, og sprøyt mer materiale inn i formhulen. Når du bruker denne metoden, må du dobbeltsjekke at delens dimensjon fortsatt er innenfor toleransekravet.

- Øk kjøletiden og kjølekanalene for å forbedre dette problemet. Krymping av plast er normalt. Hvis kjøletiden er for kort og delen fortsatt er varm etter at formen er åpnet, krymper delen raskt uten noe kjølesystem. Dette vil gjøre det enkelt å få et synkemerke. Øk avkjølingstiden til plast sprøytestøping del helt avkjøles i formhulen, og denne feilen vil bli løst.

- Hvis delkonstruksjonen har en veldig tykk vegg på noen av ribbeina eller bossene, må vi forbedre delgeometrien og legge til noen innsatser i det tykke området for å redusere veggtykkelsen. Dette problemet kan løses. For dette ubalanserte veggproblemet kan vi bruke programvare for å analysere det og forhindre det på forhånd. Før moldproduksjon vil vi lage en fullstendig DFM-rapport og sende den til våre kunder for godkjenning. Nedenfor er eksempler på synkemerkeanalyserapporter.

Er du klar til å begynne å jobbe med det nye prosjektet ditt og søke etter din plaststøpefabrikk? Hvis ja, så la oss gå. For ditt plaststøpeprosjekt, å finne en pålitelig Kinesisk mugg selskapet er viktigere. Fordi dette vil bringe markedet ditt opp veldig raskt, og du vil vinne mer fortjeneste på prosjektet ditt med mindre kostnader,

I dag kjøper over 80% av store selskaper varer fra Kina. I likhet med iPhone kjøper noen andre kjente selskaper ting fra Kina. Så hva er du bekymret for? Hvis du er klar, så fremskynd for å åpne markedet umiddelbart og dele fortjenesten din.

SINCERE TECH er en av topp 10 plastsprøytestøpefirmaer i Kina som tilbyr alt i en tjeneste over hele verden, disse tjenestene inkluderer produktutvikling og design, prototype, testing, PCB-design og lodding, mold / støpegodsdesign og manufacutring, massiv produksjon, overflatebehandling, sertifikat, montering, sluttkontroll og pakking, vi har manufacutring comapny og komplett varer montering facotry. Vi garanterer at du vil være 100% fornøyd med vår service og kvalitet.

Vi har et meget profesjonelt teknisk team som håndterer prosjektet ditt med stor omhu og lager den perfekte plastformer og deler for deg. Noen av våre kunder har flyttet formene til fabrikken vår for feilsøking siden deres nåværende plastformleverandør ikke er like profesjonell som oss. Vi kan sende deg noen av våre nåværende kunder for å verifisere vår service, kvalitet og pris.

Send oss en e-post på info@plasticmold.net for å få en pris. Vi vil aldri dele designet ditt med andre. Vi er villige til å signere en NDA for å beskytte prosjektet ditt.