7 typer næringsmiddelgodkjente og næringsmiddelsikre plasttyper

Når det gjelder mattrygghet, er informasjon om emballasje og oppbevaringsmaterialer viktig. Ikke all plast er trygg for kontakt med mat. Derfor er det viktig å lære om plast som er trygg for mat. Litt innsikt i hvordan man gjør de riktige valgene kan bidra til å forbedre både helse og matkvalitet. I denne artikkelen vil du finne ut hva næringsmiddelgodkjente og næringsmiddeltrygge plastmaterialer betyr, hva som kjennetegner dem, hvilken lovgivning som regulerer dem, og hva de viktigste bruksområdene er.

Hva er matkvalitet?

Matkontaktmateriale er trygt å bruke i direkte kontakt med mat. Disse materialene har ingen bitter smak som kan påvirke maten, og inngår i emballasje, bestikk osv. Et økonomisk syn på matvaregodkjent materiale er at slike gjenstander ikke kan brukes i matvareproduksjon hvis de ikke oppfyller visse krav fra myndighetene, f.eks. FDA-godkjent plast.

Hva er plast i næringsmiddelkvalitet?

Matvaregodkjent plast er spesielle plasttyper som er sertifisert av administrative organer for matkontakt for å komme i kontakt med mat. De utsettes for strenge krav for å kontrollere deres evne til å forurense matvarer med kjemikalier eller giftstoffer.

Hva er matsikker plast?

Matsikker plast kan defineres som plast med egenskaper som gjør det mulig å håndtere, oppbevare eller transportere mat. Det er viktig å merke seg at disse plastmaterialene ikke går lett i oppløsning eller lekker ut giftige kjemikalier når de utsettes for mat, varme eller fuktighet.

Matsikker vs. matvaregodkjent

For "food-safe", som betyr at et materiale er trygt for kontakt med næringsmidler under forhold som anses som standard, betyr "food-grade" at materialet er i samsvar med FDA eller andre regulerende organer. All plast som kommer i kontakt med næringsmidler, er trygg for næringsmidler, men ikke alle materialer som er trygge for næringsmidler, kvalifiserer til å bli klassifisert som næringsmiddelgodkjente.

Alt du trenger å forstå om BPA

Bisfenol A eller BPA er en forbindelse som brukes i plast, og som kan migrere til mat og drikke. Forskning tyder på at BPA kan utgjøre en viss fare ved inntak, og ulike myndigheter har derfor forsøkt å begrense bruken av dette kjemikaliet i kontakt med næringsmidler. Vi bør være oppmerksomme på plastpakninger som er merket som "næringsmiddelgodkjente" og som inneholder BPA, og disse bør fjernes.

Metoder for fremstilling av plastprodukter av næringsmiddelkvalitet

Plastprodukter av næringsmiddelkvalitet krever riktig type direkte materiale, forebyggende tiltak mot kontaminering og en riktig behandlingsmetode. Her er en oversikt over hvordan man produserer næringsmiddelgodkjente plastprodukter:

1. Utvalg av råmaterialer

Prosessen starter med å skaffe de beste råvarene som er valgt for å oppfylle de faktiske og nødvendige standardene for mattrygghet. Den må ikke inneholde kjemikalier som er giftige og kan migrere inn i matvarer, for eksempel bisfenol A (BPA) og ftalater. Plast som er tillatt, omfatter plast som oppfyller denne statusen på internasjonalt, føderalt eller statlig nivå, det vil si at det brukes plast som er godkjent av United States Food and Drug Administration (US-FDA). Noen kjente typer plast av næringsmiddelkvalitet kan være PET, HDPE, PP og LDPE.

2. Overholdelse av regulatoriske standarder.

Produsentene må sørge for at plastmaterialene og tilsetningsstoffene som brukes, er trygge for bruk sammen med matvarer, slik FDA (USA) og EFSA (Europa) har identifisert dem. De tester for å forsikre seg om at det ikke finnes farlige migrerende stoffer på materialene som kan overføres til næringsmidler. Standarder for plast som kommer i kontakt med næringsmidler, dvs. at det stilles krav til materialets renhet og sammensetning før FDA tillater at det brukes til oppbevaring eller pakking av næringsmidler.

3. God produksjonspraksis (GMP)

Produksjon av plast av næringsmiddelkvalitet innebærer at man følger god produksjonspraksis (GMP). GMP innebærer blant annet renhold, at alle deler og prosesser holdes rene, og at maskiner og utstyr rengjøres. Dette innebærer at bedriften har kontroll over alt fra råmaterialene kommer inn i produksjonen til sluttproduktet er ferdig emballert.

Viktige GMP-prinsipper inkluderer

- Riktig vedlikehold av anlegget: Produksjonsanleggene skal være rene, og de skal ikke ha noen forurensninger i det hele tatt.

- Maskinsterilisering: Utstyr som brukes til produksjonsformål, blir alltid rengjort for å eliminere eventuelle kryssbindinger med sykdommer.

- Hygiene og opplæring av ansatte: De ansatte i produksjonen av næringsmiddelplast er opplært til å håndtere produktet på riktig måte og holde det rent.

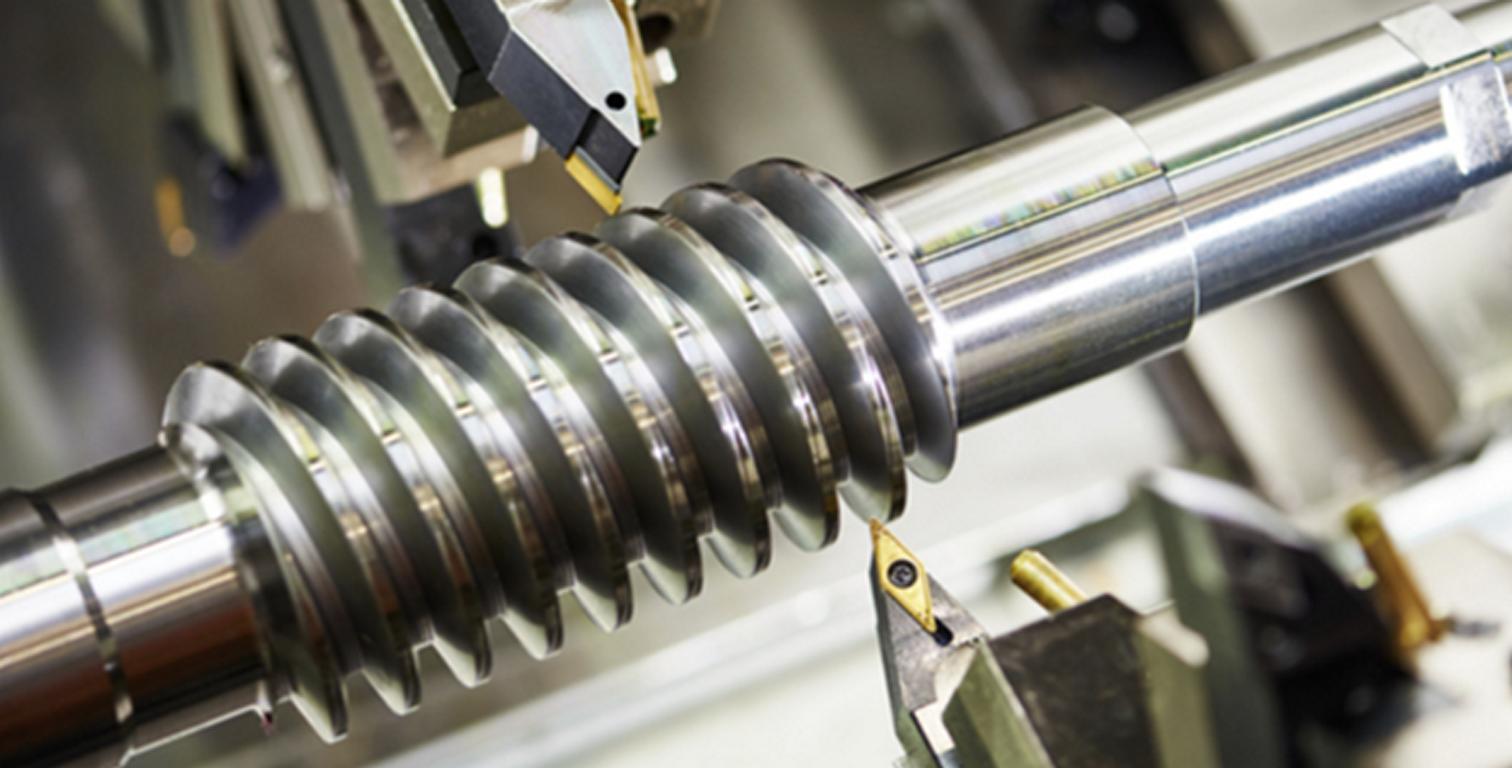

4. Blåsestøping Sprøytestøping eller ekstrudering

Produksjonen starter med utvelgelse og kvalitetskontroll av råmaterialer. Her formes plasten ved hjelp av prosesser som sprøytestøping eller ekstrudering.

- Sprøytestøping: Disse plastpelletsene smeltes ved oppvarming, og presses deretter inn i former som danner beholdere, flasker eller andre former.

- Ekstrudering: Plast smeltes og ekstruderes gjennom en dyse for å danne kontinuerlige strukturer som plater og filmer.

Begge fabrikasjonsteknikkene sikrer nøyaktighet i dimensjoner, plasttykkelse og styrke, noe som er viktig for å sikre samsvar med kravene til næringsmidler.

5. Testing for sikkerhet og samsvar

Plastproduktene gjennomgår ulike tester for å oppfylle de nødvendige sikkerhetsstandardene. Disse testene bestemmer effektiviteten av kjemisk utvasking, termisk stabilitet og levetiden til den kondisjonerte vegetabilske oljen. Plast som kommer i kontakt med næringsmidler, skal ikke interagere kjemisk med overflater som kommer i kontakt med næringsmidler, og skal ikke skades av varme. Dessuten skal de ikke brytes ned og utlekke farlige kjemikalier.

Noen av testene inkluderer:

- Migrasjonstesting: Forsikre deg om at det spesifikke kjemikaliet ikke migrerer inn i maten i større grad enn det tillatte nivået, selv under de angitte forholdene som oppvarming eller frysing.

- Testing av styrke og holdbarhet: Kontrollerer plastens seighet for å avgjøre om den ikke vil gå i stykker eller dematerialisere.

6. Merking og sertifisering

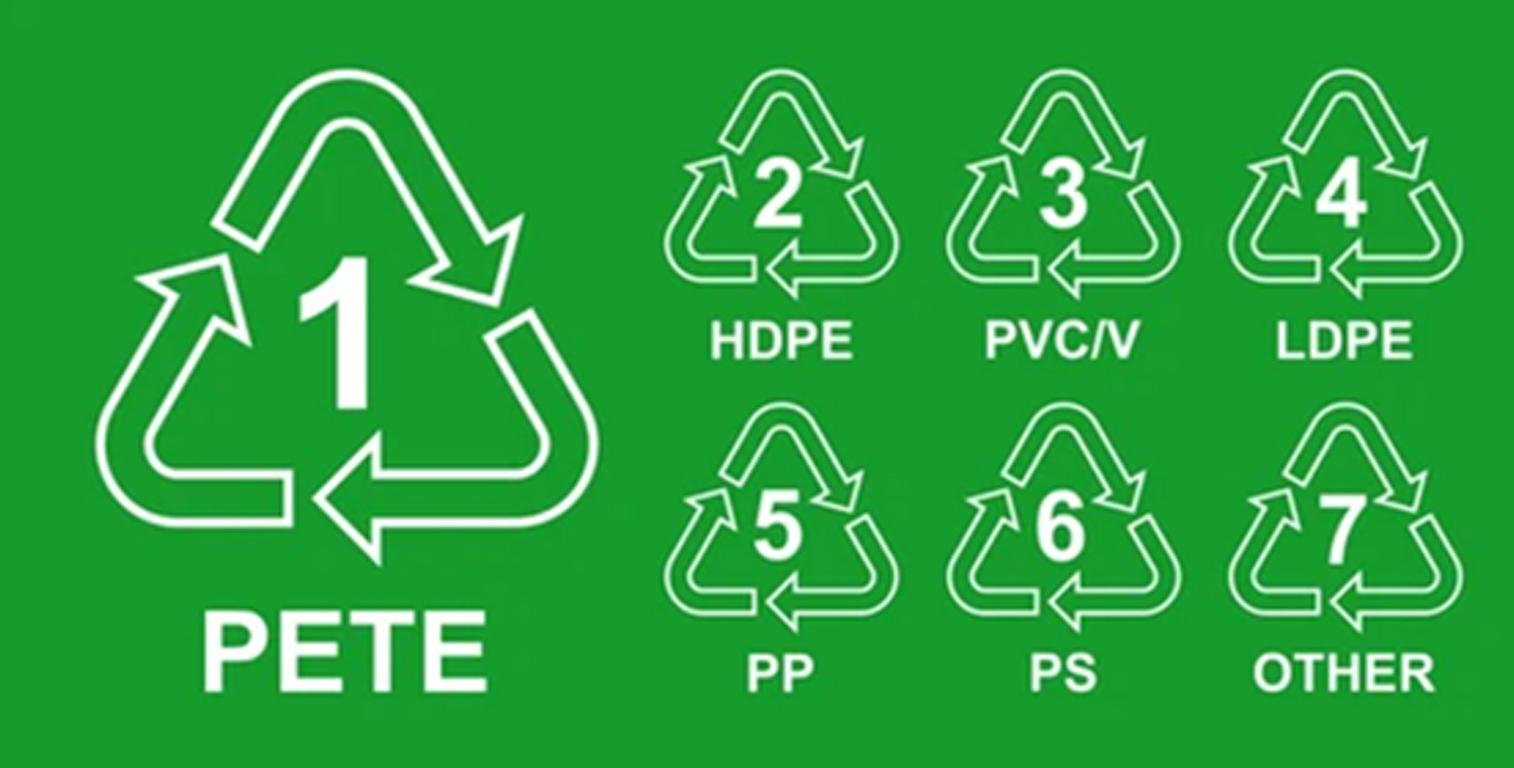

Når den næringsmiddelgodkjente plasten oppfyller alle krav til sikkerhet og samsvar, får den sin offisielle merking. Kunder og tilsynsorganer som FDA tilbyr akkreditering til produkter som oppfyller spesifiserte sikkerhetstiltak. Produsentene legger gjerne til påstander som "BPA-fri", "FDA-godkjent" eller resirkuleringssymbolet som angir plasttypen, f.eks. 1 for PET og 2 for HDPE. Disse merkelappene hjelper kunden med å skille mellom produktets sikkerhet og hvorvidt det er egnet til bruk i næringsmidler.

7. Bærekraft og resirkulerbarhet

De siste årene har forsøkene på å holde tritt med bærekraften i produksjonen av næringsmiddelplast blitt bedre. Økt forbrukerbevissthet legger press på de fleste produsenter til å ta i bruk enten resirkulert plastmateriale etter bruk, dvs. matvaregodkjent plast, eller se etter biologisk nedbrytbar plast. Derfor er det i dag en viktig faktor å sikre at matvaregodkjent plast er resirkulerbar og miljøvennlig.

7 typer plast av næringsmiddelkvalitet

Her er noen vanlige plasttyper vi kan bruke som næringsmiddelgodkjente og næringsmiddelsikre;

1. Polyetylentereftalat (PET eller PETE)

PET brukes vanligvis til å lage vann- og brusflasker og matbeholdere, f.eks. krukker med peanøttsmør. Det er lett, seigt og svært effektivt når det gjelder å stenge fuktighet ute, og derfor brukes det til emballasje. PET er også (red. kode: 1) svært resirkulerbart, men det er best å bruke det bare én gang, da det kan brytes ned hvis det brukes kontinuerlig.

2. Polyetylen med høy tetthet (HDPE)

HDPE brukes i melkekanner, juicebeholdere og bæreposer til dagligvarebutikker. Det er uknuselig, slitesterkt, kjemikalie- og støtbestandig, og det er mattryggt ettersom det ikke forurenser matvarer. HDPE er en flytkategori, det er også resirkulerbart materiale og er merket med resirkuleringskode "2".

3. Polyvinylklorid (PVC)

Vi kan bruke PVC i beholdere, men unngår det i applikasjoner med høy varme fordi det frigjør giftige kjemikalier. Det er mer robust, men brukes minst til konservering av mat, spesielt der det er behov for oppvarming, og er stemplet med kode "3". PVC brukes mest til rørforming. klikk her for å vite mer om sprøytestøping av PVC-rørmontering.

4. Polyetylen med lav tetthet (LDPE)

Eksempler på produkter som bruker LDPE, er poser til brød og frossenmat og en del fleksibel emballasje. Dette materialet er lett, allsidig og absorberer ikke fuktighet. Derfor kan det brukes til oppbevaring av matvarer. LDPE er dessuten resirkulerbart med koden "4", men det resirkuleres sjeldnere enn andre materialer.

5. Polypropylen (PP)

PP er mest brukt i yoghurtbeger, engangs- og gjenbrukbare sugerør, bruskorker og ølflasker. Det er derfor varmebestandig og egner seg godt til matemballasje eller produkter som kan varmes opp i mikrobølgeovn. PP er trygt, holdbart og resirkulerbart med kode '5'. Gå til er sprøytestøping av polypropylen siden for å få vite mer om dette PP-materialet.

6. Polystyren (PS)

PS brukes som engangsgafler, skjeer, kniver, kopper og tallerkener. Det er kanskje lett og rimelig, men det er ikke det beste materialet for langtidsoppbevaring av mat på grunn av frykt for kjemisk utvasking, spesielt når det utsettes for varme. Det er merket med koden "6". Gå til PS-sprøytestøping siden for å få vite mer.

7. Polykarbonat (PC)

Det brukes i gjenbrukbare vannflasker og beholdere til oppbevaring av mat. Det kan inneholde BPA, et kjemikalie som kan forårsake helseeffekter. Selv om disse materialene er sterke og gjennomsiktige, bør vi være ekstra oppmerksomme på å ikke bruke produkter som inneholder BPA. PC-en er dessuten merket med resirkuleringskode 7. Gå til sprøytestøping av polykarbonat siden for å få vite mer.

Nøkkelegenskaper for 7 typer plast i næringsmiddelkvalitet

Her er noen viktige plasttyper, deres egenskaper og bruksområder i ulike bransjer;

| Plasttype | Resirkuleringskode | Vanlige bruksområder | Holdbarhet | Varmebestandighet | Kjemisk motstandsdyktighet | BPA-fri | Resirkulerbarhet |

| Polyetylentereftalat (PET eller PETE) | 1 | Drikkeflasker og matglass | Høy | Lav | Moderat | Ja | Høy |

| Polyetylen med høy tetthet (HDPE) | 2 | Melkekanner, juiceflasker, matposer | Svært høy | Moderat | Høy | Ja | Høy |

| Polyvinylklorid (PVC) | 3 | Plastfolie, matbeholdere | Moderat | Lav | Moderat | Kan inneholde BPA | Lav |

| Polyetylen med lav tetthet (LDPE) | 4 | Brødposer, poser til frossenmat, beholdere | Moderat | Lav | Høy | Ja | Lav |

| Polypropylen (PP) | 5 | Yoghurtbeholdere, flaskekapsler, sugerør | Høy | Høy | Svært høy | Ja | Moderat |

| Polystyren (PS) | 6 | Engangskopper, bestikk og tallerkener | Moderat | Lav | Lav | Kan inneholde BPA | Lav |

| Polykarbonat (PC) | 7 | Gjenbrukbare flasker, oppbevaring av mat | Svært høy | Høy | Høy | Kan inneholde BPA | Lav |

Fem fremtredende egenskaper ved matsikker plast;

Følgende er de viktigste egenskapene til matsikker og næringsmiddelgodkjent plast;

- BPA-fri og giftfri

- Varmebestandig og holdbar

- Inert overfor næringsmidler

- Luktfri og smakløs

- Godkjent av regulerende myndigheter (FDA food plastics, EU osv.)

Finnes det noen matflasker av plast Safe?

Ja, plastflasker og -beholdere av matkvalitet er trygge å bruke til konsum så lenge de er riktig vasket opp, ikke av typen BPA. FDA må godkjenne slike produkter, og de bør ikke bli skadet over tid.

Plastnumre som er trygge for oppbevaring av mat

Resirkulerbare plasttyper 1, 2, 4 og 5, dvs. PET, HDPE, LDPE og PP, er trygge for oppbevaring av matvarer. Unngå plast med kode 3 (PVC), 6 (PS) og 7 (annet), siden disse plasttypene inneholder BPA og andre miljøskadelige kjemikalier.

Safe Plastics nummertabell for matvaregodkjent plast

Tabellen nedenfor hjelper oss med å forstå hvilke typer plast som også er trygg for næringsmidler;

| Plasttype | Trygt for matkontakt? | Vanlige brukstilfeller |

| 1 (PET eller PETE) | Ja | Vannflasker, beholdere |

| 2 (HDPE) | Ja | Melkekanner og juiceflasker |

| 3 (PVC) | Nei | Plastfolie, beholdere |

| 4 (LDPE) | Ja | Brødposer, poser til frossenmat |

| 5 (PP) | Ja | Yoghurtbeholdere, flaskekapsler |

| 6 (PS) | Nei | Engangstallerkener, kopper |

| 7 (Annet) | Avhenger av (unngå BPA) | Diverse gjenstander |

Bruksområder for næringsmiddelgodkjente og næringsmiddelsikre plaster

Her er noen vanlige bruksområder for næringsmiddelgodkjente og næringsmiddelsikre plasttyper;

- Forbruksvarer til laboratoriet, for eksempel matbrett og emballasjematerialer

- Drikkeflasker

- Redskaper og bestikk

- Papirposer og folier

- Industrielle bruksområder Utstyr for næringsmiddelproduksjon

Fordelene med næringsmiddelgodkjente og næringsmiddelsikre plastmaterialer

La oss diskutere noen fordeler med matvaregodkjent og mattrygg plast;

- Rimelig og enkel å administrere

- Slitesterk og motstandsdyktig mot knusing

- Motstandsdyktig mot forurensning

- Allsidig og lett å forme

- Gjenbrukbar (hvis typen engangsprodukt tas i betraktning)

Ulemper med næringsmiddelgodkjente og næringsmiddelsikre plastmaterialer

Her er noen ulemper/begrensninger med næringsmiddelgodkjente og næringsmiddelsikre plastmaterialer

- Potensial for miljøskade (plastavfall)

- Noen plasttyper kan knapt kastes når de varmes opp - de avgir giftige stoffer.

- Selv om de fleste er designet for å tåle bruk i butikk, er det ikke alle som tåler mikrobølgeovn eller oppvaskmaskin.

- Noen har begrensede alternativer for resirkulering.

- Langsiktig holdbarhet kan variere.

Konklusjon

Konklusjonen er at næringsmiddelgodkjent og næringsmiddelsikker plast er viktige komponenter i næringsmiddelindustriens emballasje- og konserveringsløsninger. Generell kunnskap om hvilken type plast som brukes, og anerkjennelse av miljøvennlige produkter er avgjørende for helse og sikkerhet. Mat- og drikkevarer som oppbevares, beskyttes mot forurensning ved å bruke BPA-fri, FDA-klassifisert matplast når du velger dem.

Ofte stilte spørsmål

Hva betyr "matkvalitet"?

Matvaregodkjent betyr at plastmaterialet kan videreformidles til maten, og at det er i samsvar med lovkravene.

Er BPA-fri plast alltid trygt for oppbevaring av mat?

Ja, BPA-fri plast er litt tryggere, men da må du sørge for at plasten du bruker er matvaregodkjent de.

Kan jeg bruke hvilken som helst plastbeholder til oppbevaring av mat?

Nei, bruk bare beholdere som er merket som næringsmiddelgodkjente eller næringsmiddelsikre på overflaten.

Kan de samme plastbeholderne brukes igjen?

Ja, hvis de er nypakket, hygienisk oppbevart og i et materiale som er tillatt for kontakt med næringsmidler. Hvis det er slitt eller sprukket, anbefales det ikke å bruke det.

Hvilken type plast er best for oppbevaring av mat over lengre tid?

HDPE- og PP-plast er trygge for langvarig bruk på grunn av materialets stivhet og mangel på potensielle kjemiske reaksjoner.

Hvorfor bør jeg unngå plast merket med 3, 6 og 7?

Disse plastmaterialene er kjent for å frigjøre patogener som BPA gjennom varme- og fuktpåvirkning.