Produksjon av plastleker innebærer å lage leker av ulike former for plastmateriale ved hjelp av sofistikerte støpemetoder. Denne industrien har ekspandert kraftig fordi plast er multifunksjonelt, holdbart og relativt rimelig. Mange bransjer bruker teknikker som sprøytestøping for å sikre at lekene som produseres, er trygge for barn og attraktive for dem. Man ser en utvikling mot bærekraft i bransjen, og man prøver også ut bærekraftige materialer og prosesser.

I tillegg er det viktig at forbrukerne blir mer bevisste på hvordan disse lekene lages. På den måten kan de ta de riktige valgene og oppmuntre produsentene til å ta i bruk god praksis. La oss se nærmere på de ulike måtene å gjøre det på.

Hva er produksjon av plastleker?

Produksjon av plastleker utvikler leker fra plastråvarer, inkludert leketøysdesign og produksjon av modeller for sluttproduktet. Den omfatter ulike prosesser for å produsere, forme og polere plastleker i henhold til sikkerhets- og kodekrav for denne bransjen. Det er en rekke trinn involvert i produksjonsprosessen, for eksempel anskaffelse av råmaterialer, utforming av støpeformer og støpeprosesser for plastleker, for eksempel sprøytestøping eller blåsestøping. Her er det særlig viktig å sikre at lekene som lages er trygge og av høy kvalitet, slik at de oppfyller forbrukernes ønsker. Trenden med å bruke plast som leketøysmateriale endrer seg også på grunn av kontinuerlig forbedring av design.

Vanlige metoder for å lage plastleker

Her er noen av de vanligste teknikkene for å lage plastleker;

- Sprøytestøping: Denne metoden ble forklart ovenfor, og den krever bruk av støpeformer for å sprøyte inn smeltet plast, noe som gir leker med høy nøyaktighet og fine detaljer.

- Blåsestøping: Den bidrar til å produsere hule leketøy av plast, f.eks. baller og flasker. Det innebærer å blåse et oppvarmet plastrør (paring) inn i en form, til ønsket form.

- Rotasjonsstøping: Her heller man plastinntrengeren i en form, og blandingen roteres og varmes opp. På grunn av varmen smelter plasten som baker innsiden av formen, og de store hule strukturene som f.eks. ride-on-leker.

- Termoforming: Denne prosessen foregår ved at man smelter en plastplate og plasserer den støpte plasten i et vakuum som former platen til formen på formen. Den brukes ofte til å lage flate leker eller deler av leker som ikke krever detaljert tilskjæring av materialet.

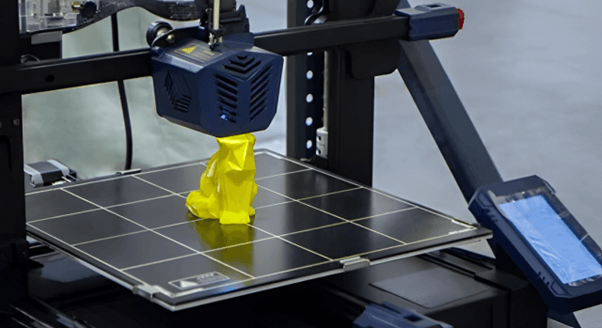

- 3D-utskrift: 3D-printing er en ny metode for å bygge leker ved å akkumulere det nødvendige antall tynne lag av ulike plastmaterialer. Denne teknikken produserer ganske komplekse design, og det går veldig raskt å lage en prototype.

Hva er sprøytestøping for leker?

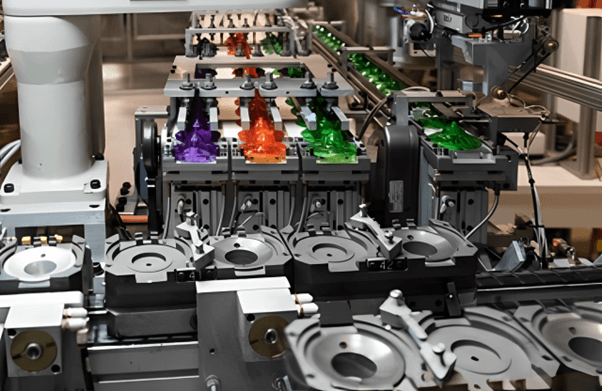

Sprøytestøping er en industri der leker produseres ved å tvinge smelteprodukter inn i en form som er klargjort på forhånd. Denne metoden kan oppnå en høy grad av nøyaktighet og anbefales derfor ved utvikling av former og design. Metoden går ut på å blande plastpellets og deretter presse det flytende materialet gjennom en form ved hjelp av en trykkvifte. Når leketøyet har stivnet, fjernes formen, og det ferdige leketøyet støpes ut.

Denne teknikken er spesielt populær i leketøysindustrien på grunn av dens effektivitet, produktivitet, hastighet og anvendelighet i masseproduksjon til en rimelig pris.

Hvordan lage plastleker ved hjelp av sprøytestøping

Så la oss få en oversikt over hvordan du lager plastleker ved hjelp av sprøytestøpemetoden;

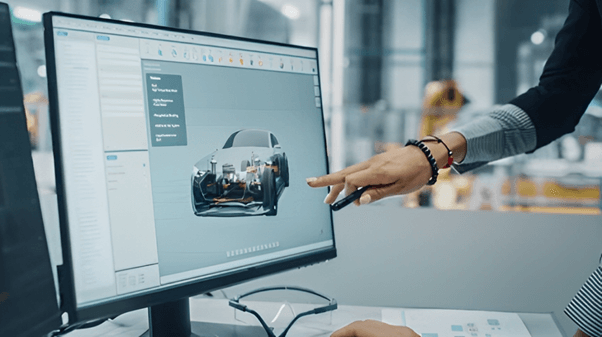

Trinn 1: Design leketøyet

- Konseptualisering: Begynn med en idé, og tegn ideen og strukturen til leken. Man bør undersøke forbrukermålgruppens alder, sikkerhetstiltak og funksjoner og nytteverdi.

- 3D-modellering: Tegn geometrien ved hjelp av CAD for å utvikle 3D-modellen av leketøysmodelltypene. Bruk deretter denne formdesignen og det generelle utseendet til det endelige produktet.

Trinn 2: Lag støpeformen

- Formdesign: Deretter bruker du 3D-modellen som er laget og designer sprøytestøpeformen. Denne består av hulrommet som inneholder den smeltede plasten og kjernen for produktets indre form.

- Valg av materiale: Valg av riktig materiale for støpeformen av stål eller aluminium, avhenger av produksjonsgraden og dens vanskelighetsgrad.

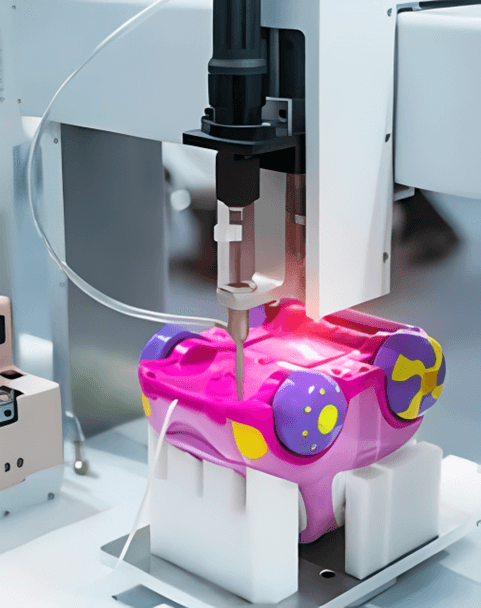

- Produksjon av støpeformer: Deretter lager du formen ved hjelp av CNC-maskinering eller andre prosesser for å forbedre intensiteten. Formen kan også poleres mer for å få en glatt overflate.

Trinn 3: Velg plastmateriale

- Valg av materiale: Ta deg tid til å velge plastharpiks. Polypropylen, polyetylen, ne eller ABS. Det avhenger av hvilken fleksibilitet, holdbarhet eller sikkerhet du ønsker.

- Farge og tilsetningsstoffer: Avgjør om det kreves fargestoffer eller andre materialer for klarhet eller motstand mot ultrafiolett lys.

Trinn 4: Klargjør sprøytestøpemaskinen

Plasser molet i sprøytestøpemaskinen. Forsikre deg om at den er godt fastspent. Mating av de valgte plastpelletsene på en beholder som er i maskinen.

Trinn 5: Sprøytestøpingsprosessen

- Smelter plasten: Smelt plastpelleten ved å varme opp maskinen til ønsket temperatur. Smeltet plast sprøytes under høyt trykk inn i formhulen. Dette trykket tvinger plasten til å forme formen samtidig som alle detaljer i formen opprettholdes.

- Kjøling: La plastsmelten avkjøles og stivne inne i formen. Avkjølingstiden avhenger av materialet og størrelsen på lekene.

Trinn 6: Skyve ut leketøyet

- Åpning av formen: Når smelten er avkjølt, slipper sprøytestøpemaskinen formen.

- Utstøting: Utstøterpinnene hjelper til med å skyve den ferdige leken ut av formen.

Trinn 7: Etterbehandling

- Trimming: Rengjør leketøyet med en børste for å unngå ekstrudert plast (flash) rundt eventuelle støpelinjer.

- Montering (om nødvendig): Montering er bare nødvendig i tilfeller og spesifikke leker med deler som må kobles sammen på en bestemt måte. Hvis leken har flere deler, bør de ordnes på den måten som er hensiktsmessig.

- Overflatebehandling: Mal leketøyet hvis du vil endre fargen, eller legg til dekaler eller teksturering for å få et profesjonelt utseende.

Materialer og designhensyn for leketøystøpeformer i plast

La oss utforske ulike materialer og designhensyn som vil gjøre produksjonen av plaststøping av leker mer effektivt.

sprøytestøping av plastleker

| Kategori | Omtanke | Detaljer |

| Støpemateriale | Stål | Slitesterk, høyt volum; langvarig, høyere kostnad. |

| Aluminium | Lett, middels volum; enklere å bearbeide, lavere kostnader. | |

| Berylliumkobber | Høy varmespredning; brukes til tynne vegger. | |

| Plastmateriale | PP, PE, ABS | PP: Fleksibel, støtbestandig. PE: Lett, værbestandig. ABS: Sterk, detaljert. |

| Formdesign | Antall hulrom | Flere hulrom øker produksjonshastigheten; ideelt for store volumer. |

| Plassering av skillelinje og port | Avgjørende for jevn utgivelse og kvalitet; porter plasseres på ikke-synlige deler. | |

| Veggtykkelse | Ensartet tykkelse | Forhindrer vridning; standard: 1,5-3,0 mm. |

| Utkastvinkel | Hjelper med å slippe; 1-3° for glatt, opptil 5° for teksturer. | |

| Kjølesystem | Konforme kjølekanaler | Det forbedrer kjøleeffektiviteten og forhindrer deformasjon. |

| Overflatebehandling | Teksturering | Gir bedre grep, skjuler ujevnheter og forbedrer estetikken. |

| Sikkerhetshensyn | Giftfri, avrundede kanter | Viktig for sikkerhetsstandarder (f.eks. ASTM F963); reduserer risikoen for skader. |

| Kostnadsoverveielser | Materiale og vedlikehold | Stål er dyrt, men slitesterkt; aluminium er billigere, men slites raskere. Behov for vedlikehold. |

Vanlige plasttyper som brukes i leker

Følgende plasttyper kan vi bruke til å lage støpte leker;

- Polypropylen (PP): En annen komponent som brukes i de fleste leker på grunn av sin allsidighet og seighet, er polypropylen, som brukes til leker som må ha evnen til å sprette tilbake etter å ha blitt slått rundt. gå til sprøytestøping av polypropylen siden for å få vite mer.

- Polyetylen (PE): Denne lette plasten brukes ofte til produkter for utendørs bruk, som leker og utstyr, på grunn av sine værbestandige og sklisikre egenskaper. Gå til sprøytestøping av polyetylen siden for å få vite mer.

- Polyvinylklorid (PVC): PVC brukes i stor grad i leker som har behov for stivhet og styrke, selv om bruken avtar på grunn av helseeffekter. Må passende form siden for å få vite mer.

- Akrylnitril-butadien-styren (ABS): ABS er ideelt på grunn av sin styrke og holdbarhet, og tåler også mishandling, noe som gjør det velegnet til actionfigurer og byggeklosser. Må ABS sprøytestøping siden for å få vite mer.

- Termoplastiske elastomerer (TPE): Det er et gummiplastmateriale som er svært godt egnet til kosedyr som skal ha en god følelse og elastisitet. Må TPE-sprøytestøping siden for å få vite mer.

Overflatetrykk på plastleker

Overflatetrykk forbedrer leketøys estetikk og tilfører funksjoner ved hjelp av metoder som f.eks:

- Tampontrykk: Gir god kontakt med buede eller strukturerte overflater; best egnet for fine og intrikate design.

- Silketrykk: Jeg bruker denne mekanismen til å spre blekk gjennom en skjerm for glatte overflater; best brukt til store og tykke enkeltfarger.

- Varmeoverføringstrykk: Overfør bilder ved hjelp av varme, og det kan brukes til intrikat grafikk og fargegrafikk.

- Digitaltrykk: Produserer et høyoppløst bilde som egner seg for kunstverk eller småskala logoer.

Ting du bør tenke på når du designer sprøytestøpeformer for leketøy

La oss følge tipsene nedenfor når vi designer plastleketøyet for sprøytestøping;

- Valg av materiale: Former for store volumer bør lages av stål, mens former for små volumer bør lages av aluminium for å redusere de totale kostnadene, selv om formene skal blåses.

- Presisjon og toleranse: Kontrollen bør settes til svært smal for å oppnå ønskede detaljer så mye som nødvendig for leker med komplekse forbindelser som griper inn i hverandre.

- Utforming av kjølesystemet: De andre områdene der det er mulig å forbedre konstruksjonen, er i forbindelse med kjølekanaler som skal forkorte syklustiden og unngå vridning eller deformasjon av delen.

- Utstøtingsmekanisme: Korrekt plassering av utkastertappene og utløsningsvinkler mellom 1-3° bidrar til å redusere antall defekter.

- Overholdelse av sikkerhetsregler: Designformene bør også gjenspeile barnesikkerhetsfunksjoner som avrundede kanter og støpeformer uten giftige metaller.

Fordeler med sprøytestøpte plastleker

Her er noen av fordelene med sprøytestøpte plastleker

- Høy produksjonseffektivitet: Masseproduksjon i et raskere tempo har minimert produksjonstiden.

- Presisjon og toleranse: Kostnadseffektivt og fordelaktig ved omfattende produksjon.

- Presisjon og detaljer: Disse metodene gjør det enklere å designe og lage komplekse geometrier med en presisjon som overgår lisensens.

- Presisjon og toleranse: Den er sterkere og mer holdbar enn den ytre delen av karosseriet og kjøretøyets karosseri.

- Tilpasningsdyktighet: Beisfargen er enkel å endre/ISE outlook.

Ulemper med sprøytestøpte leker

Følgende er noen av begrensningene ved sprøytestøpte plastleker;

- Høye oppstartskostnader: Høye kostnader for utvikling av støpeformer.

- Miljømessige bekymringer: Forurensning av vann og opphopning av plast.

- Begrensede materielle valgmuligheter: Retningslinjene begrenser valgmulighetene når det gjelder sikkerhet.

- Avfall fra produksjonen: Det er potensial for å generere mer plast.

- Mangel på fleksibilitet: Ulemper: Tar tid å designe og krever svært mange ressurser; også endringer i design koster mye etter at en form er laget.

Bruksområder for sprøytestøpte leker av plast

Her er noen av de populære bruksområdene for sprøytestøpte plastleker;

- Pedagogiske leker: Støtte utdanning/læring og hjernens/psykiske vekst/utvikling.

- Samleobjekter og figurer: Veldefinerte og nøyaktige samleobjekter.

- Utendørs lekeapparater: Holdbare leker for utendørs bruk.

- Actionfigurer og dukker: Populære linjer med strenge tekniske spesifikasjoner.

- Brettspillets komponenter: Generelt bør spillebrikkene og symbolene i en rekke vanlige spill være like, eller i det minste like i størrelse og materiale.

Miljø- og resirkuleringsalternativer og bærekraftig praksis for leketøysproduksjon

Bærekraftig praksis i leketøysproduksjon omfatter blant annet

- Gå over til miljøvennlige produkter, for eksempel ved å bytte ut vanlig plast med plast som er resirkulert eller biologisk nedbrytbar.

- Resirkulering av plastskrap og slike effektive metoder.

- Katalyserer resirkulering på det tidspunktet produktet ikke lenger er funksjonelt.

- Bærekraftige emballasjematerialer i emballasje- og prosessindustrien.

- Lavere karbondioksidutslipp gjennom effektive maskiner.

Konklusjon

Avslutningsvis vil denne artikkelen også avsløre at plastsprøytestøpte leker har mange fordeler som kostnader, holdbarhet og designfordeler som gjør dem vanlige i leketøyproduksjonsindustrien. Det gjenstår imidlertid følgende kaos: høye startkostnader og miljøproblemer må tas i betraktning for å sikre en miljømessig forsvarlig produksjon. Ved å velge bort alternative produksjonsmetoder kan produsentene redusere sitt økologiske fotavtrykk og fortsette å skape nye og spennende produkter som barn kan leke med.

VANLIGE SPØRSMÅL

Spm. 1: Hva er fordelene med leker produsert ved hjelp av sprøytestøpingsprosessen?

A1: Energieffektivitet, lave kostnader, langsiktig brukervennlighet, nøyaktighet og personalisering.

Spm. 2: Hva er den mest typiske bruken av slike leker?

A2: Læringshjelpemidler, memorabilia, fritids- og sportsutstyr, modeller og plastlekerog spill, inkludert tilbehør og deler.

Spm. 3: Hva koster det i gjennomsnitt å lage en plastleke?

A3: Uansett varierer kostnadene stort sett fra noen få cent til noen få dollar per enhet.

Spm. 4: Hvilke rutiner kan innføres i forhold til miljøet?

A4: Velg materialer som kan gjenbrukes, minimer avfall, involver produktdesign for enkel demontering, bruk miljøvennlig emballasje og produser energieffektive produkter.

Q5: Er alle sprøytestøpingsprosessene ufordelaktige?

A5: Ja, høye startkostnader, utslipp av dårlig lukt og forurensning, begrenset tilgang på materialer, avfall som genereres når råmaterialet produseres, og stivhet i utformingen