Termoplastiske elastomerer eller TPE-materiale er en spesiell type halvkrystallinske flerfasede termoplastiske materialer som både har gummipolymerenes elastisitet og termoplastmaterialenes bearbeidbarhet. Som med de fleste termoplastiske elastomerer eller TPE-er, er disse materialene mye brukt i mange bransjer, inkludert bilindustrien og produksjon av medisinsk utstyr. I denne artikkelen tar vi for oss TPE-materialer med tanke på kjemisk sammensetning, produksjonsteknologier, f.eks. sprøytestøping, og deres plass i polymerhierarkiet. Vi ser også på potensialet og ulempene med TPE-plast, i tillegg til noen av de nyeste utviklingene.

Hva er TPE (termoplastisk elastomer) sprøytestøping?

TPE-sprøytestøping er en av støpeteknikkene som innebærer at deler dannes med TPE ved å støpe materialet gjennom en smelteinjeksjonsteknikk. Denne prosessen er populær fordi den er rask, miljøvennlig og kan produsere tynne, sterke deler. TPE-sprøytestøping gir fleksibilitet i toleransedesign og er ideell for automatisert produksjon i stor skala. Derfor er den populær i bil- og forbrukerelektronikkindustrien.

Hva er termoplastiske elastomerer (TPE) i plast?

TPE er en familie av termoplastiske elastomerer som gir gummilignende elastisitet ved bruk og plastisk bearbeidbarhet. Ved oppvarming kan disse keramene mykgjøres mange ganger, og de kan også herdes mange ganger gjennom oppvarming etterfulgt av en motsatt prosess med avkjøling uten skadelige endringer. Dette spesielle aspektet, påpeker de, er i stand til å skille TPE-materiale fra herdeplastgummi. Dette gjør det enklere å resirkulere og støpe.

Dannelsesprosessen for TPE (termoplastisk elastomer)

La oss gå gjennom hele prosessen som er involvert i dannelsen av TPE-plast

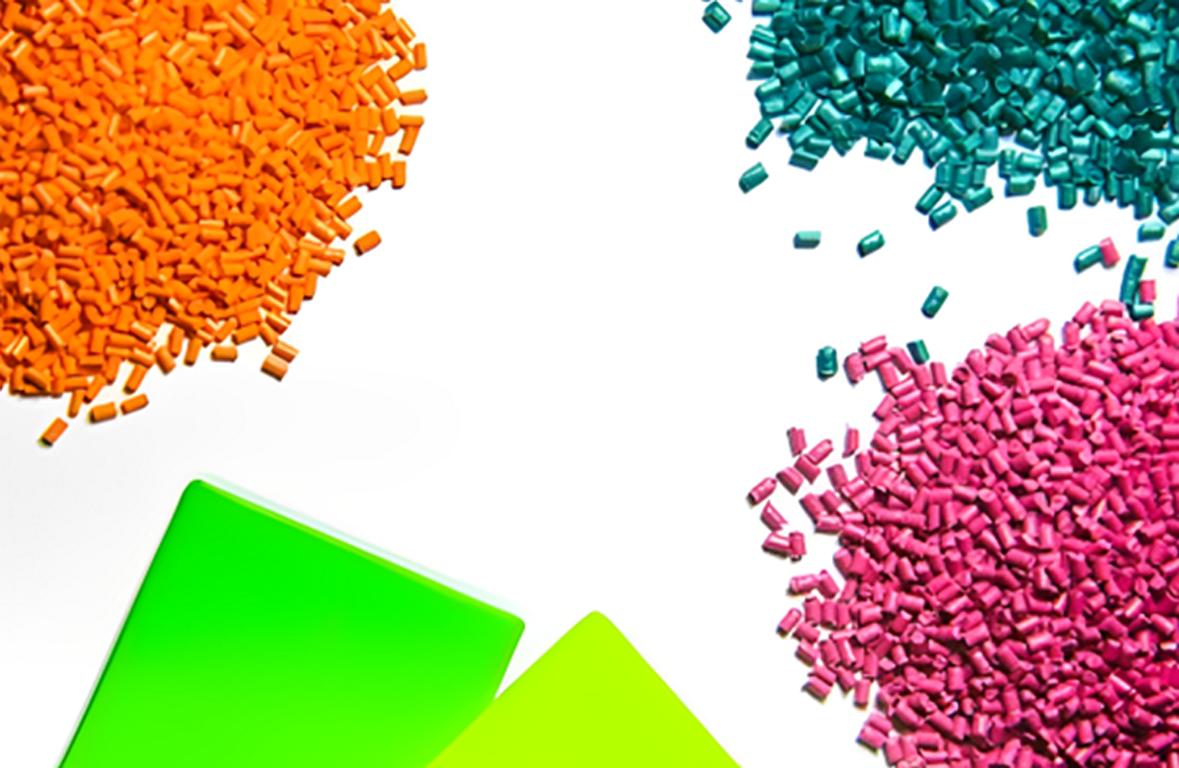

1. Forberedelse av råmateriale:

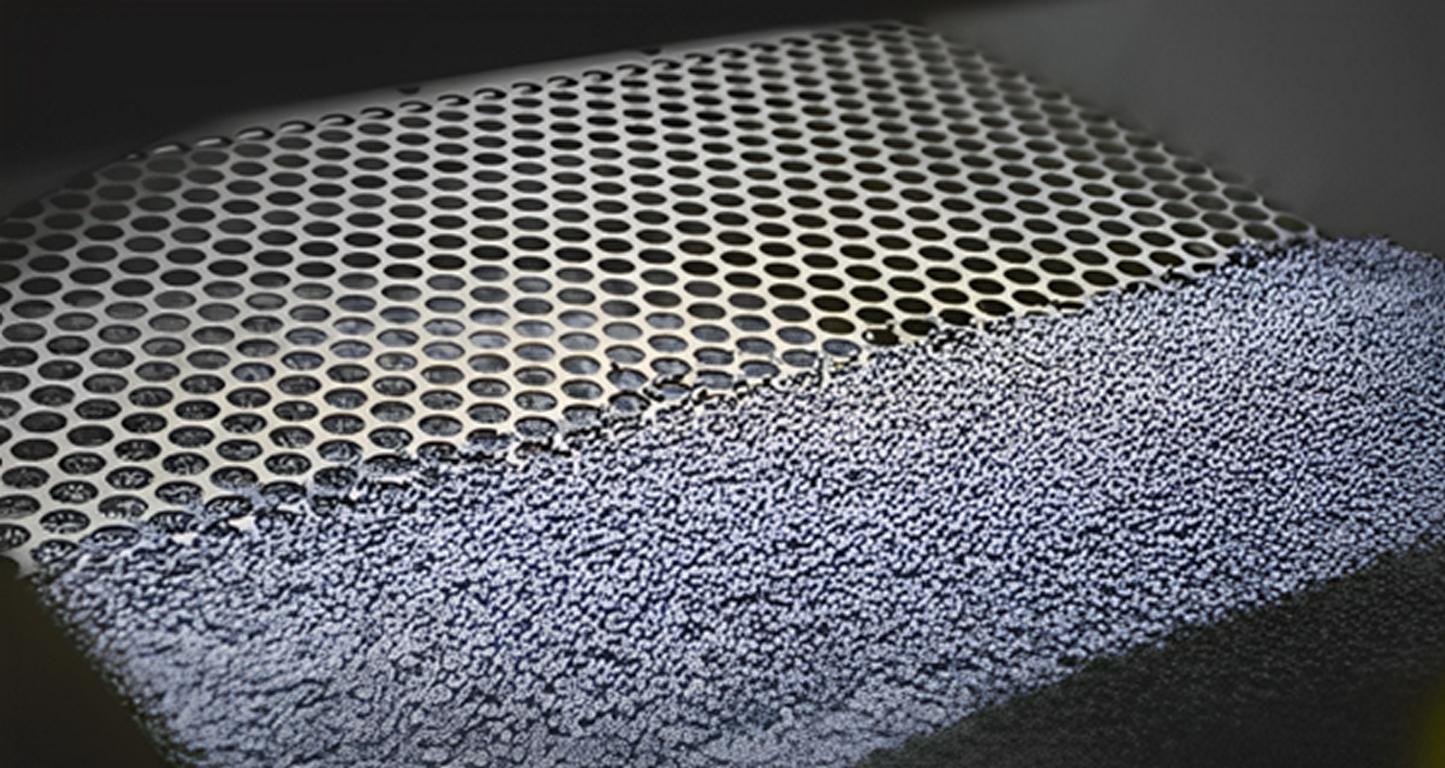

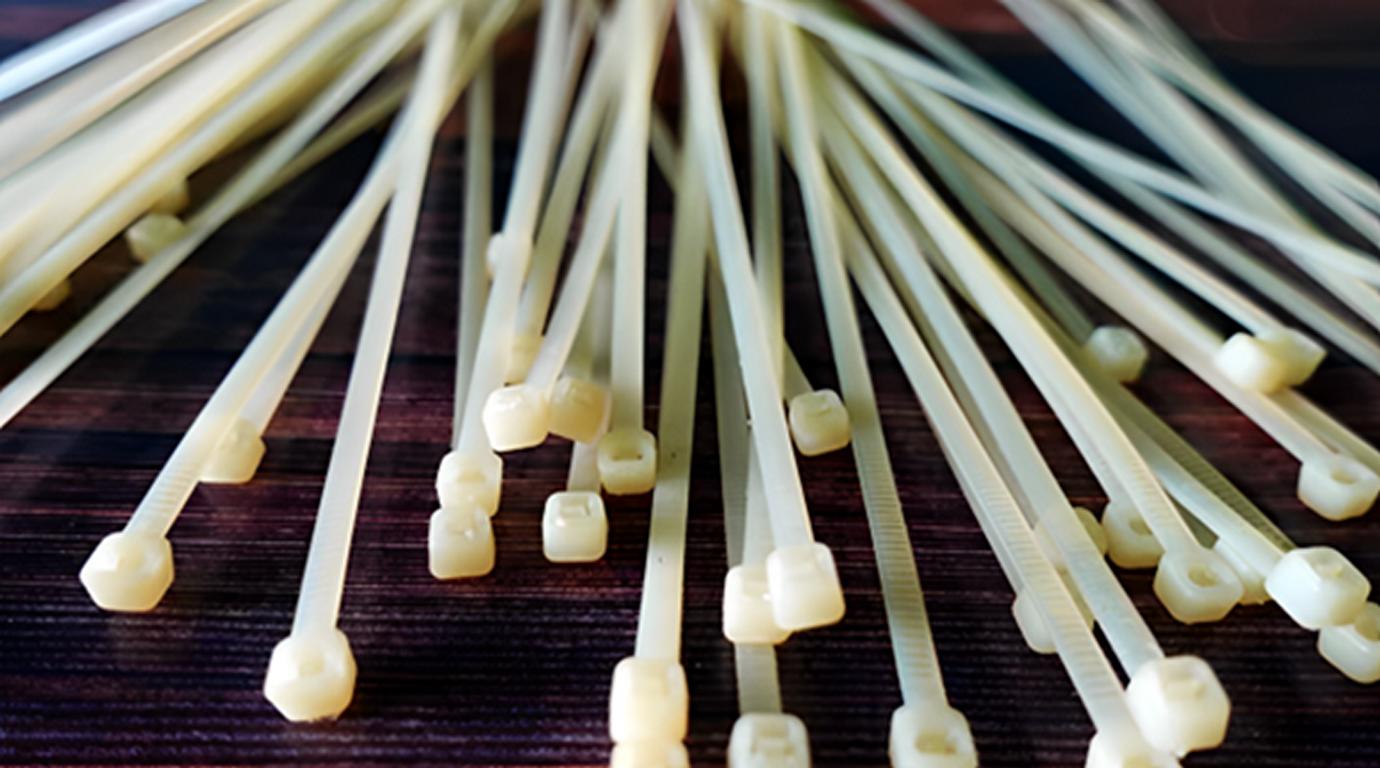

TPE-materialer i pelletsform samles opp og mates inn i en beholder, vanligvis over sprøytestøpemaskinen. Ingrediensene kombineres i én enkelt pellet, noe som betyr at den er like effektiv i hvert trinn av formingen og oppvarmingen. Dette gjør resultatet svært forutsigbart og reduserer problemer med materialhåndteringen gjennom hele prosessen.

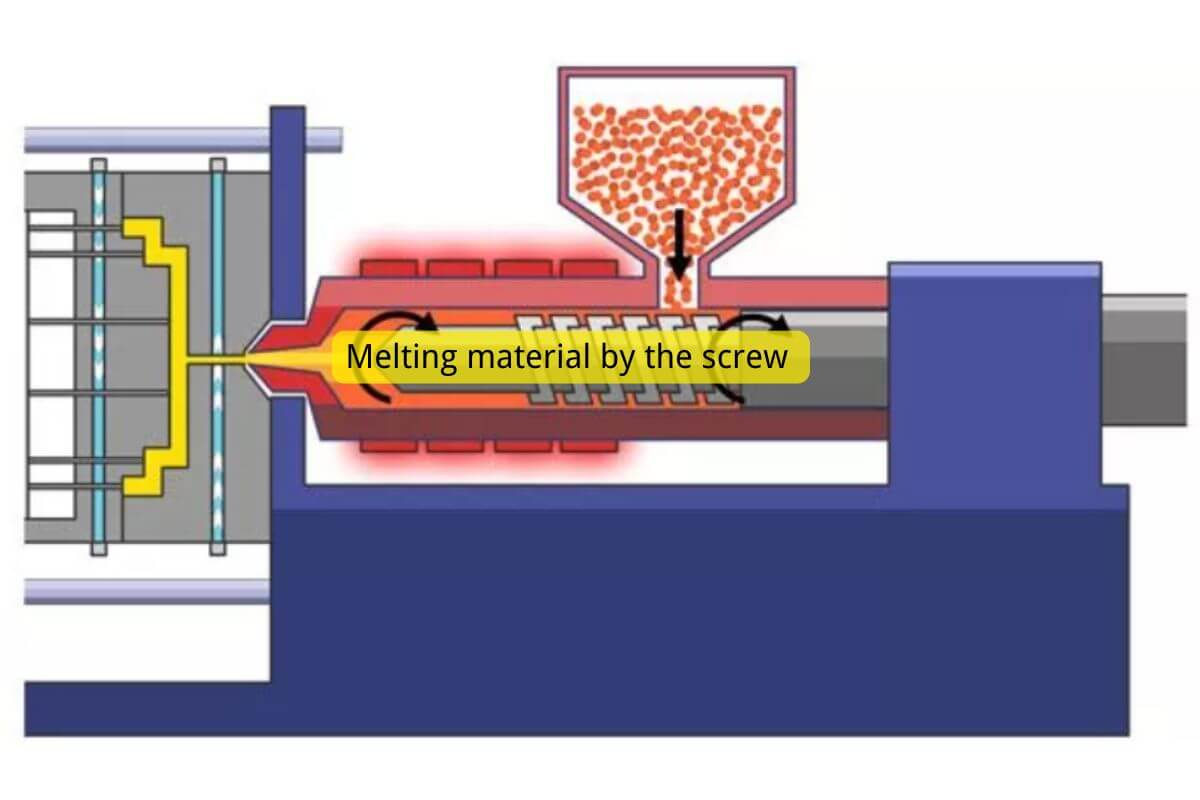

2. Smeltestadiet

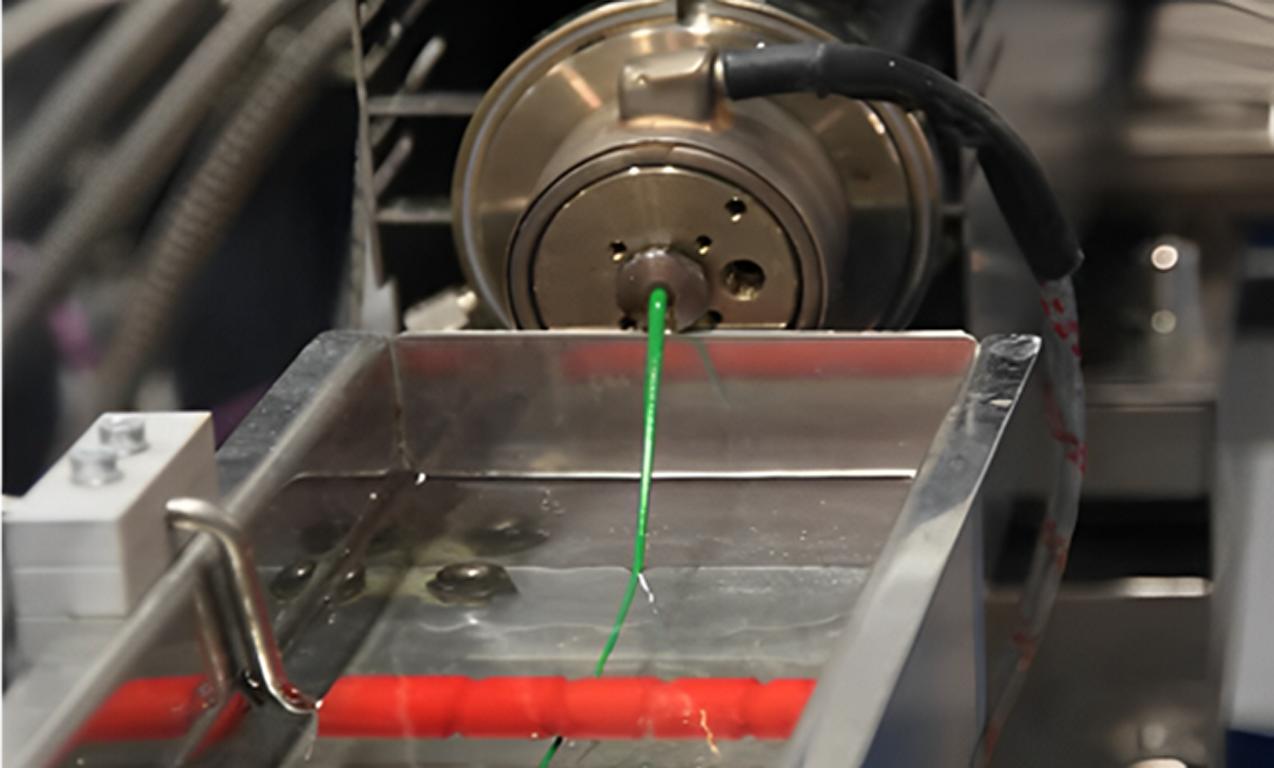

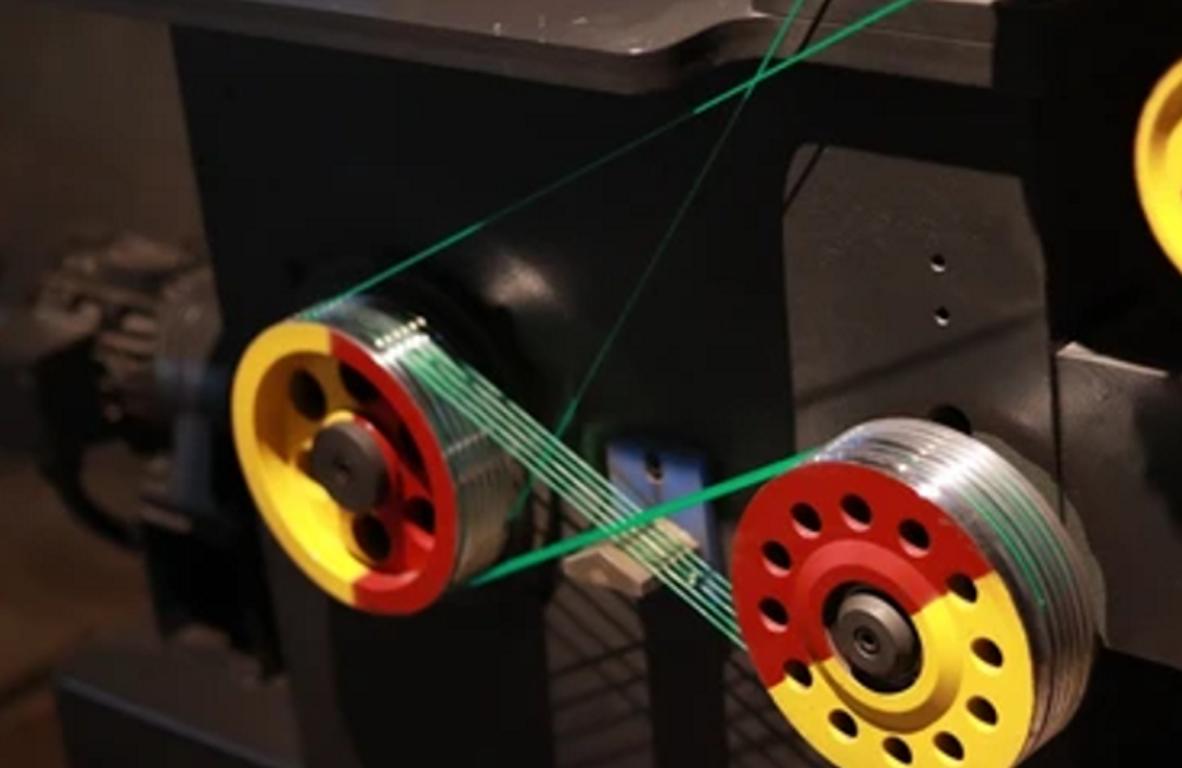

TPE-pelletsen transporteres deretter fra beholderen til varmekammeret, der pelletsen varmes opp (vanligvis ved ca. 200-250 °C). Dette temperaturområdet avhenger av hvilken type TPE-materiale som skal brukes). Varmen myker opp pelletsen til en væskelignende masse som enkelt kan modelleres til ønsket form. Spesielt temperaturaspektet må overvåkes nøye i denne prosessen, ettersom for høy temperatur kan skade materialet og påvirke kvaliteten på produktet.

3. Injeksjonstrinn

Skruen eller stempelet tvinger TPE-materialet under høyt trykk inn i formen på formens hulrom. Formen tar form etter den ønskede delen og kan inneholde en kompleks form når det gjelder sluttproduktets egenskaper. Dette trinnet må overvåkes nøye for å sikre at det støpes "hundrevis" på oversiden, uten krymping, hulrom eller luftbobler i den endelige delen.

4. Avkjøling og størkning

Under fylling av formhulen kjøles den smeltede TPE-en ned og danner en form av hulrommet, som stivner i prosessen. For å regulere produktets avkjølingshastighet og for å minimere ujevn temperaturfordeling som påvirker delens forvrengning. Her kan formen være utstyrt med et kjølesystem, for eksempel vannveier. En annen fordel med kontrollert avkjøling er at det eliminerer skjevhet og minimerer sannsynligheten for krymping, og den endelige størrelsen blir nøyaktig.

5. Utstøtingstrinn

Etter at TPE-delen har størknet, skyves den ut av formhulen ved hjelp av utstøtingspinner eller lignende. Deretter blir den utbeinet og gjort klar for videre bearbeiding. Denne fasen har en kritisk tidsfaktor, der utstøting tidligere enn nødvendig kan forvrenge delen, mens utstøting senere kan påvirke den totale produksjonshastigheten.

Hva er forskjellen mellom TPE- og TPR-materiale

Følgende tabell gir en detaljert sammenligning av TPE vs. TPR; du kan gå til tpr-materiale siden for å få vite mer om hva TPR-plast er.

| Funksjon | TPE (termoplastiske elastomerer) | TPR (termoplastisk gummi) |

| Sammensetning | En blanding av plast og gummilignende polymerer (f.eks. SEBS, TPU) | Styrenbasert elastomer, vanligvis SEBS |

| Hardhet (Shore A) | 20-90 | 10-80 |

| Elastisitet | Høy, gummilignende | Litt mykere, høy fleksibilitet |

| Maks. temp. Motstand | Opp til 120 °C | Opp til 100 °C |

| Bruksområder | Bilindustri, medisin, elektronikk | Fottøy, håndtak, husholdningsartikler |

| Kjemisk motstandsdyktighet | Moderat til høy | Moderat |

| Resirkulerbarhet | Høy | Moderat |

Ulike kategorier av termoplastiske elastomerer (TPE)

Termoplastiske elastomerer (TPE) deles inn i flere kategorier basert på deres kjemiske struktur og egenskaper:

- Styrenblokk-kopolymerer (SBC)

Styrenblokk-kopolymerer (SBC) er en av de mest brukte TPE-typene på grunn av sin unike sammensetning av styren og gummiaktige blokker, som gjør at de kombinerer fleksibilitet med plastens styrke. SBC kan bearbeides ved hjelp av ulike metoder som ekstrudering, sprøytestøping og blåsestøping, noe som gjør at de kan tilpasses et bredt spekter av bruksområder.

Disse TPE-ene har utmerket elastisitet, gjennomsiktighet og fleksibilitet, og er også lett å fargelegge. De brukes ofte i bruksområder som krever myk berøring og fleksible materialer, for eksempel håndtak, håndtak, medisinsk utstyr, emballasjematerialer og husholdningsartikler. SBC er også svært fuktbestandige og klare, noe som gjør dem til et ideelt valg for klare emballasjematerialer og spesialprodukter til personlig pleie.

- Termoplastiske polyuretaner (TPU)

Termoplastiske polyuretaner (TPU) er kjent for sin enestående holdbarhet og fleksibilitet, noe som gjør dem til et populært valg for krevende bruksområder. TPU-materialene har utmerket slitestyrke, noe som bidrar til lang levetid i bruksområder med mye slitasje, og de er også svært elastiske, fleksible ved lave temperaturer og motstandsdyktige mot oljer, fett og løsemidler.

Disse egenskapene gjør TPU spesielt godt egnet til bruk i bilindustrien, skotøy og medisinske applikasjoner. I bilindustrien brukes TPU ofte til fjæringsbøssinger, tetninger og interiørkomponenter. I skotøy brukes de til såler som krever både fleksibilitet og holdbarhet. I medisinske miljøer brukes TPU i slanger, katetre og annet utstyr som krever elastisitet og kompatibilitet med menneskekroppen. På grunn av sin allsidighet kan TPU tilpasses ulike hardhetsnivåer og grader av gjennomsiktighet. Gå til Sprøytestøping av TPU siden for å få vite mer.

- Termoplastiske olefiner (TPO)

Termoplastiske olefiner (TPO) er blandinger av polypropylen (PP) og elastomerer, noe som gir et materiale som kombinerer egenskapene til både gummi og plast. TPO har overlegen kjemisk motstandskraft, slagfasthet og UV-bestandighet sammenlignet med standard polypropylen, noe som gjør dem godt egnet til utendørs bruk og bruksområder med høy belastning.

De brukes ofte i bilindustrien, spesielt til støtfangerdeksler, interiørlister og dashbordkomponenter, samt som takbelegg i bygg og anlegg, der holdbarhet og værbestandighet er avgjørende. I husholdningsapparater bidrar TPO til komponenter som krever slagfasthet og styrke. Disse materialene er verdsatt for sin evne til å bli resirkulert, noe som gjør dem enda mer attraktive når det gjelder bærekraftig produktdesign.

- Termoplastiske vulkanisater (TPV)

Termoplastiske vulkanisater (TPV) er en unik blanding av termoplast og gummi, der gummifasen er dynamisk kryssbundet. Denne tverrbindingsprosessen forbedrer materialets elastisitet, varmebestandighet og generelle holdbarhet, noe som gjør at TPV etterligner mange av ytelsesegenskapene til tradisjonell vulkanisert gummi, samtidig som de har termoplastens prosessfordeler.

De brukes ofte i bruksområder som krever varme- og kjemikalieresistens, for eksempel værbestandige tetninger, slanger og pakninger i bilindustrien. TPV-folier er svært elastiske og tåler gjentatt kompresjon og bøying, noe som gjør dem til et foretrukket valg i dynamiske bruksområder. I tillegg er de lette, noe som bidrar til bedre drivstoffeffektivitet når de brukes i bildeler.

- Copolyester-elastomerer (COPE)

Copolyester-elastomerer (COPE) er verdsatt for sin balanse mellom fleksibilitet og styrke, noe som gjør at de fungerer godt under krevende forhold. COPE brukes ofte i applikasjoner som krever motstand mot høye temperaturer, drivstoff og oljer, noe som gjør dem egnet for tekniske anvendelser, spesielt i bil- og industrisektoren.

COPE brukes for eksempel i produksjonen av tannhjul, remmer og dempere, ettersom de beholder sin fleksibilitet og strukturelle integritet selv når de utsettes for utfordrende miljøfaktorer. I tillegg til bruksområder i bilindustrien brukes COPE også i sportsutstyr og elektronikk, der det er behov for både elastisitet og fleksibilitet. Disse elastomerene er svært motstandsdyktige mot bøyetretthet, noe som betyr at de tåler gjentatt bøying og vridning uten nevneverdig slitasje.

- Polyeterblokkamider (PEBA)

Polyeterblokkamider (PEBA) har en enestående kombinasjon av fleksibilitet, kjemikalieresistens og lettvektsegenskaper. PEBA er kjent for sin utmerkede bøybarhet og lave tetthet, og brukes ofte i applikasjoner der vektbesparelser og holdbarhet er avgjørende. Innen medisin brukes PEBA til komponenter som kateterslanger og ballongangioplastikk, ettersom det gir den nødvendige fleksibiliteten, biokompatibiliteten og motstandsdyktigheten mot kroppsvæsker.

I sportsutstyr bidrar PEBA til lette produkter med høy ytelse, for eksempel sportssko og skistøvler, der elastisitet, fleksibilitet ved lave temperaturer og slagfasthet er avgjørende. I tillegg er PEBA svært motstandsdyktig mot oljer, fett og ulike kjemikalier, noe som gjør at det opprettholder ytelsen selv i tøffe miljøer.

- Sykliske olefinkopolymerer (COC)

Sykliske olefinkopolymerer (COC) er unike blant TPE-materialene på grunn av deres høye optiske klarhet, lave fuktabsorpsjon og dimensjonsstabilitet. Disse materialene har en tilfeldig polymerstruktur, noe som gir dem eksepsjonell gjennomsiktighet, på samme måte som glass. COC brukes ofte i medisinske og optiske applikasjoner der klarhet, kjemisk resistens og renhet er avgjørende, for eksempel i diagnostisk utstyr, farmasøytisk emballasje og optiske linser.

Den lave fuktabsorpsjonen gjør dem svært godt egnet til medisinsk emballasje, ettersom det bidrar til å beskytte sensitivt medisinsk og farmasøytisk innhold. I tillegg gjør den høye glassovergangstemperaturen til COC dem egnet for bruksområder som krever varmebestandighet, mens den lave dobbeltbrytingen er en fordel i optiske enheter. COC velges ofte til avanserte emballasjematerialer og linser som krever både gjennomsiktighet og styrke.

Hver TPE-kategori har unike egenskaper som gjør den egnet for spesialiserte bruksområder på tvers av bransjer, inkludert bilindustrien, medisinske produkter, forbrukerprodukter og industriteknikk. Ved å velge riktig type TPE kan produsentene optimalisere produktenes ytelse, holdbarhet og kostnadseffektivitet i ulike bruksområder.

Viktige egenskaper ved TPE-materiale

La oss utforske de ulike egenskapene til TPE;

1. Elastisitet

TPE har egenskapene til en gummielastikk, som kan strekkes og trekkes tilbake på grunn av relativt gummielastiske egenskaper. Dette gjør det egnet der fleksibilitet og elastisitet har bruksområder, f.eks. i tetninger, pakninger og andre applikasjoner med myk berøring.

2. Termoplastisitet

TPE har de samme egenskapene som gummi, men er unikt fordi det kan smeltes og gjenbrukes ved høye temperaturer. Det er en termoplast, noe som betyr at den kan smeltes og brukes til å forme produkter, og deretter formes på nytt, noe som er praktisk for produksjon og resirkulering.

3. Holdbarhet

TPE har utmerkede slitasje-, slite- og slagfasthetsegenskaper med ulike bruksområder. Spesielt der det er behov for slitesterke deler, for eksempel bildeler og elektronikk.

Resirkulerbarhet

Som alle andre termoplaster er TPE resirkulerbart og reduserer miljøpåvirkningen fra produksjonen. Denne resirkulerbarheten er nyttig i bransjer som prøver å minimere eller eliminere avfall, særlig når de prøver å være produktive i bruken av emballasjematerialet.

Hva er forskjellen mellom TPE og TPR silikon eller gummi?

Følgende tabell gir en detaljert sammenligning av TPE og TPR silisium og naturgummi; Gå til TPE vs. silikon Hvis du vil vite mer om forskjellen mellom TPE og silikon, kan du gå til er silicoen trygt side.

| Funksjon | TPE (termoplastiske elastomerer) | Silikon | Gummi (naturlig/syntetisk) |

| Sammensetning | Blanding av termoplast og elastomerer | Syntetisk polymer, silikabasert | Naturlig (lateks) eller syntetisk (f.eks. SBR) |

| Hardhet (Shore A) | 20-90 | 10-80 | 30-90 |

| Elastisitet | Høy, gummilignende | Svært høy, fleksibel ved lave temperaturer | Svært høy |

| Maks. temp. Motstand | Opp til 120 °C | Opp til 200 °C | Opp til 100 °C (naturlig), 150 °C (syntetisk) |

| Kjemisk motstandsdyktighet | Moderat til høy | Utmerket | God (syntetisk), moderat (naturlig) |

| Behandling | Sprøytestøping, ekstrudering | Kompresjonsstøping, ekstrudering | Vulkanisering, komprimering, ekstrudering |

| Resirkulerbarhet | Høy | Lav | Lav til moderat |

| Bruksområder | Bilindustrien, medisinsk utstyr, forbruksvarer | Medisinsk, matkontakt, elektronikk | Dekk, pakninger, tetninger, fottøy |

| Kostnader | $$ (kostnadseffektiv, resirkulerbar) | $$$$ (høyere kostnad, holdbar) | $$ (varierer etter type, begrenset resirkulerbarhet) |

Viktige hensyn ved valg av TPE-materiale

Her er noen av de viktigste punktene når du skal velge TPE-materiale;

1. Krav til søknaden

Bestem de spesifikke mekaniske egenskapene som trengs for bruksområdet, for eksempel strekkstyrke, fleksibilitet og hardhet. De typiske egenskapene til TPE varierer avhengig av sammensetningen av P og E-PO, og ytelsen til lignende TPE-formuleringer endres avhengig av miljøet de brukes i.

2. Temperaturområde

Ta hensyn til temperaturforholdene som TPE-en skal brukes under. TPE har også en maksimal temperaturgrense, og det er viktig å velge riktig kvalitet for å oppnå de nødvendige ytelsesegenskapene ved høye eller lave temperaturer.

3. Kjemisk kompatibilitet

Gjør en egenvurdering av omfanget av den kjemiske eksponeringen TPE-en vil bli utsatt for. Noen TPE-er er kjemisk overlegne andre, og kunnskap om miljøet, det vil si forholdene og situasjonene materialet skal brukes i, bidrar til å finne et materiale som ikke kan forringes eller miste sine egenskaper.

4. Behandlingsmetode

Identifiser den planlagte prosesseringsmetoden (sprøytestøping/ekstrudering osv.). Noen TPE-er kan være spesielt utviklet for å fungere godt i visse prosesser, noe som kan utgjøre en stor forskjell i produksjonsresultatene og -kostnadene.

5. Overholdelse av regelverk

TPE overholder gjeldende regelverk i bransjene. Dette kan omfatte medisinsk eller matrelatert. Produktet og materialene må oppfylle sikkerhets- og miljøkrav.

Miljø- og resirkuleringsfaktorer for TPE

La oss diskutere noen av de viktigste miljø- og resirkuleringsfabrikkene for TPE;

- Gjenvinnbarhet: TPE er ofte resirkulerbare, og dette er en av de største fordelene i forhold til noen andre gummityper. Finn ut om TPE-konseptet er resirkulerbart og kan gjenbrukes etter at det har blitt brukt, og er gjenbrukbart.

- Miljøpåvirkning: Analyser TPE-produktets egnethet med tanke på dets miljøpåvirkning ved bruk, produksjon og avhending. Evaluer også anskaffelsen og kilden der du får tak i produktmaterialet eller der det er produsert, med tanke på fornybarhet.

- Hensyn til livets sluttfase: Identifiser en plan for håndtering av produktet ved slutten av livssyklusen. Kjenn til noen av alternativene for resirkulering, gjenbruk eller deponering av TPE.

- Biologisk nedbrytbarhet: TPE er ikke biologisk nedbrytbare og er miljøvennlige på markedet.

- Bærekraftig praksis:

Evaluer energiforbruk, utslipp og avhending hos produsenten av TPE-er og andre relevante spørsmål. Dette bør gjøres med leverandører som er villige til å praktisere bærekraftige produksjonsprosesser.

Bruksområder for TPE

Her er noen av de viktigste bruksområdene for TPE;

- Automotive Components: TPE er nyttig i tetninger, pakninger og interiørdeler i biler på grunn av sin høyere styrke og fleksibilitet.

- Medisinsk utstyr: TPE brukes hovedsakelig til slanger, katetre og sprøytetetninger på grunn av sin biokompatibilitet.

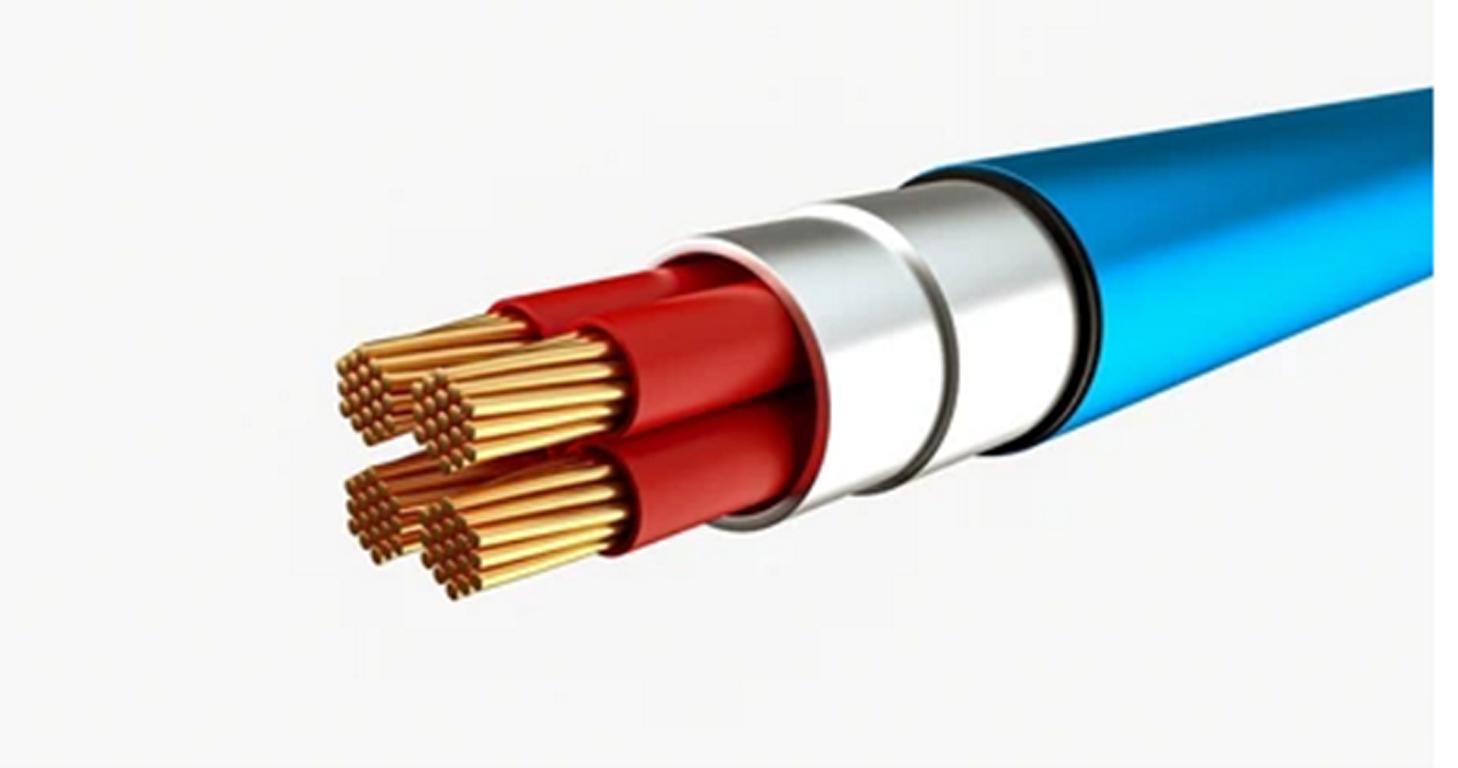

- Forbrukerelektronikk: Den er velkjent innen kabel-, plugg- og soft-touch-grepsapplikasjoner.

- Fottøy: TPE er lett, har utmerkede egenskaper og fleksibilitet, og er derfor mye brukt til skosåler.

- Emballasje: På grunn av TPEs styrke og formbarhet brukes det i fleksible filmer, lokk og tetninger.

Fordeler og ulemper med TPE

Her er noen av fordelene og begrensningene med TPE

Fordeler:

- Resirkulerbart og kostnadseffektivt

- Den er enkel å bearbeide ved sprøytestøping

- Et materiale som også har en viss tøyelighet, er både elastisk og termoplastisk.

- Gir fleksibilitet i utformingen

- Bredt utvalg av hardhetsnivåer

Ulemper:

- De har også dårlig varmebestandighet sammenlignet med andre flammehemmere.

- Likevel er den kjemiske motstandsdyktigheten til disse laminatene ganske beskjeden i enkelte kvaliteter.

- Materialkostnadene er høye sammenlignet med andre konvensjonelle plastmaterialer.

- Det er også uegnet for bruk i områder med høy temperatur.

Når bør jeg bruke TPE?

Her er noen punkter der TPE kan være et egnet alternativ;

- Fleksible bruksområder: Mest nyttig der det er ønskelig med fleksibilitet i materialet, som for tetninger og pakninger, på grunn av materialets gummilignende egenskaper.

- Støpte deler: Brukes primært i store mengder til produksjon av ulike former. De er intrikate via både sprøytestøping og ekstruderingsteknikker.

- Miljøhensyn: Det vil være egnet for produkter som bruker TPE, siden det oppfyller kravet om å være miljøvennlig ettersom de er resirkulerbare.

- Overholdelse av lover og regler: Best egnet for bruk i bransjer og virksomheter som krever overholdelse av helsestandarder, for eksempel medisinsk industri og næringsmiddelindustri.

Når du ikke bør bruke TPE

Nedenfor følger noen punkter der du må unngå å bruke TPES;

- Bruksområder med høy temperatur: Ikke egnet for bruk i miljøer over 120 grader Celsius, da TPE er kjent for å brytes ned eller miste egenskaper i slike omgivelser.

- Ekstrem kjemisk eksponering: Det anbefales ikke å bruke et produkt der du må komme i kontakt med sterke kjemikalier eller løsemidler som kan påvirke materialet.

- Kostnadskrevende applikasjoner: Hvis lavere pris er mer passende for ytelseskravene (gummi eller plast), bør man se på disse.

Konklusjon

TPE har fleksible egenskaper, høy slitestyrke og er lett å bearbeide, noe som gjør at det kan oppfylle kravene til allsidige bruksområder som bilindustrien og forbrukerelektronikk. Ettersom bærekraft får stadig større betydning, gjør TPEs resirkulerbarhet og muligheten for å bruke biomaterialer det enda mer attraktivt. Etter hvert som det skjer innovasjoner, forventes det at TPE vil få flere funksjoner i ulike produktdesign på tvers av ulike bransjer.

Vanlige spørsmål

Q1. Hva er TPE-materiale?

TPE-plast er en polymer, og dens egenskaper er gummiaktig elastisitet og termoplastisitet, og den kan bearbeides for å formes.

Q2. Hva er forskjellen mellom TPE og gummi?

Men i motsetning til gummi, TPE plastmateriale kan smeltes og formes på nytt, og denne prosessen kan gjentas flere ganger.

Q3. Hvilke bransjer bruker TPE-plastmateriale?

TPE-plast brukes i bilindustrien, medisinsk industri, elektronikk- og forbruksvareindustrien.

Q4. Kan TPE-plastmateriale resirkuleres?

TPE-materialet kan resirkuleres og reprosesseres med beskjedne eller ubetydelige endringer i egenskapene.

Q5. Er TPE-plast varmebestandig?

Det er mer fleksibelt enn de fleste andre tekniske termoplaster, men har lav varmebestandighet. Dessuten er den ikke egnet under høye temperaturer.

Q6. Hva er de forskjellige typene TPE?

Noen av elastomerene omfatter styrenblokk-kopolymerer (SBC), termoplastisk polyuretan (TPU) og termoplastiske olefiner (TPO).

PA6 GF30 VS PA6.6-GF30: Hva er forskjellen?

PA6 GF30 VS PA6.6-GF30: Hva er forskjellen?