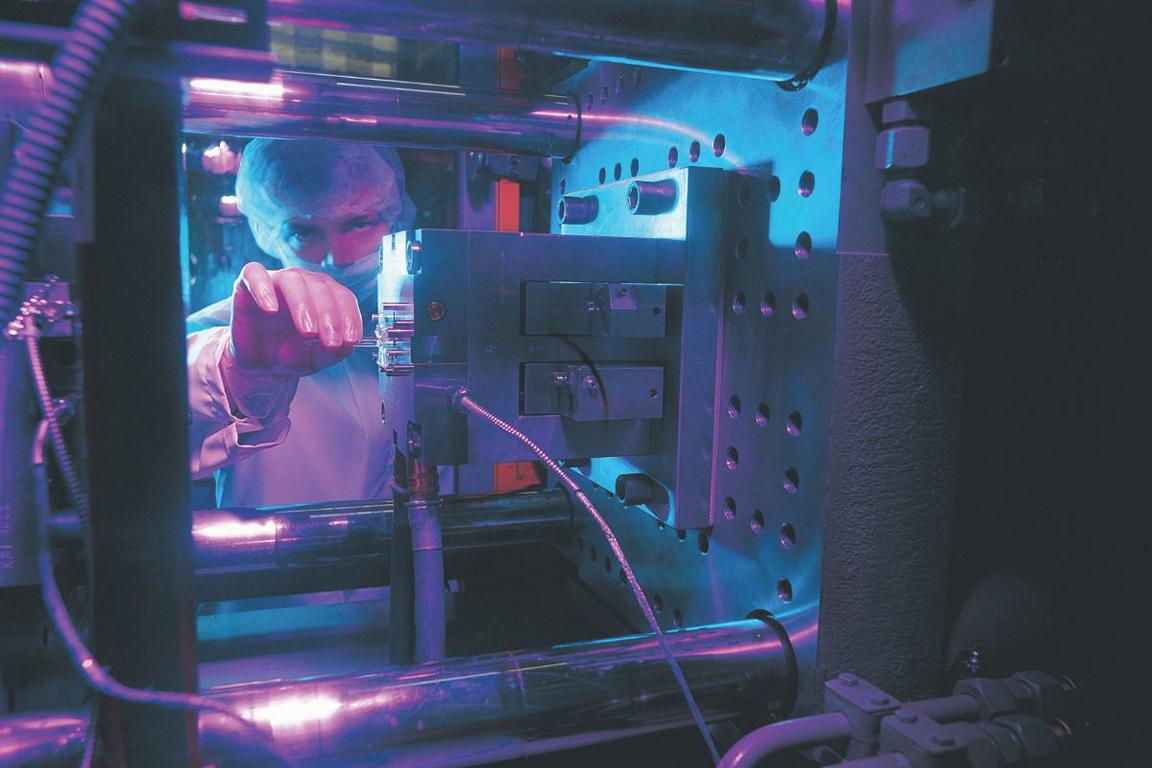

I plastindustrien er sprøytestøping en viktig prosess som brukes til å produsere store mengder plastdeler eller -produkter. Denne teknikken innebærer bruk av en form, vanligvis av stålprodusert metall, som har et innvendig mønster som ligner den tiltenkte utformingen av delen eller produktet. Materialet, som vanligvis settes inn etter å ha smeltet til flytende eller smeltet varm plast, presses inn i et formhulrom, avkjøles etter hvert og frigjøres deretter for å skape tusenvis av lignende deler ved å bruke høyt trykk.

På grunn av den høye produksjonsnøyaktigheten produseres nesten alle store plastprodukter på markedet i dag ved hjelp av sprøytestøping. Prosessen har mange fordeler, for eksempel lave produksjonskostnader per del, kort produksjonstid per del, mulighet for å bruke flere ulike materialer og høy nøyaktighet for at den endelige delen skal oppfylle nøyaktige toleransekrav.

Disse inkluderer overstøping vs. innsatsstøping teknikker. Selv om begge brukes om hverandre, er det klare skiller mellom dem. Dette blogginnlegget gir spesifikt viktige detaljer om to teknikker: overmold vs. insert mold-prosesser, ved å fremheve forskjellene, applikasjonene og situasjonene å velge mellom de to.

Insert Molding: Hvordan fungerer det?

Både overstøping og innsatsstøping innebærer sprøytestøping. I prosessen plasseres metalldeler i et formhulrom, og deretter sprøytes plast inn. Metallinnsatsene plasseres i formen for hånd eller ved hjelp av industriroboter som brukes i automatiserte prosesser. Når formen er på plass, lukkes formen, og et plastmateriale sprøytes inn over metallinnsatsene for å skape en enkelt, ubrutt del.

Disse funksjonene gjør det enkelt å montere og demontere delene uten at det går ut over kvaliteten eller utseendet. For eksempel brukes det varmeherdede gjengeinnsatser i plastdelene for å redusere sannsynligheten for gjengeskader under montering.

I tillegg kan innsatsstøping noen ganger til og med redusere behovet for sekundære festemidler. Denne teknikken innebærer direkte inkorporering av nødvendige metallkomponenter i støpeformen for å danne en sterk, enkelt komponent som øker den mekaniske stabiliteten til delen og minimerer sjansene for at delen brekker. Hvis du vil vite mer om innsatsstøping, kan du gå til hva er innsatsstøping side.

Hvorfor bør man velge Insert Molding?

Insert molding er en adaptiv produksjonsprosess for å produsere høyfaste plastkomponenter. La oss diskutere de mange bruksområdene:

Reduserte monteringskostnader: En sprøytestøpemaskin kan produsere tusenvis av deler på kort tid, noe som gjør den økonomisk gunstig for produksjon av store serier. I motsetning til CNC-maskineringI motsetning til f.eks. metallproduksjon eller additiv 3D-produksjon, der monteringen kan bli et betydelig problem, kan innsatsstøping minimere eller til og med fjerne behovet for ytterligere montering og verktøy, noe som vil føre til ytterligere kostnadsoptimalisering av prosjekter.

Forbedret ytelse for deler: Plastdeler er vanligvis ikke like slitesterke som tilsvarende metalldeler, men plast har sine fordeler, blant annet at det er billigere, lettere å støpe i ulike former og lettere i vekt. Innsatsstøpte produkter er normalt holdbare på grunn av kombinasjonen av plast (et substrat som metall settes inn i) og metaller (begge materialene settes inn). Dette sikrer at den tiltenkte delen som skal settes inn, har den nødvendige styrken og stivheten. Dessuten bidrar plastmatrisen til å redusere den totale vekten på delene. Videre gir innsatsstøping delene evnen til å motstå sykliske belastninger og andre belastninger.

Ulemper med innsatsstøping

Til tross for de mange fordelene, har innsatsstøping også visse begrensninger som produktprodusentene må ta hensyn til: Disse vanlige ulempene inkluderer;

Flere produksjonsteknologier: Det kan være nødvendig å støpe innsatsene i to faser. Metallformingsprosesser som CNC-maskinering kan brukes ved produksjon av spesialdesignede innsatser i stedet for hyllevare. Disse metodene er generelt dyrere per del enn sprøytestøpte prosesser. Selv om det er mulig å redusere kostnadene ved produksjon av metallinnsatser ved å bruke teknikker som metallstøping eller metallsprøytestøping (MIM), er kostnadene ved produksjon av deler med metallinnsatser likevel høyere enn for deler som er laget helt i plast.

Økt delkompleksitet: Når man produserer produkter som må ha metallinnsatser laget på bestilling, er det viktig å ha en dyp forståelse av både metall- og plastproduksjon. Produktdesignerne må kjenne DFM-reglene for begge teknologiene og vite hvordan de kan kombineres til én del som fungerer som ønsket. Dette kan øke design- og produksjonstiden og kostnadene for produktet.

En oversikt over overstøpingsprosessen?

Overstøping er en underkategori av innsatsstøping, som er prosessen med å støpe ett plastmateriale direkte på en formet del. I denne prosessen sprøytestøpes den første delen, og deretter plasseres den i den andre formen for det overstøpte materialet. Denne teknikken gjør det mulig å bruke to eller flere plastmaterialer i produksjonen av et enkelt produkt, noe som gir produktet både nytte og skjønnhet.

For eksempel gjør overstøping det mulig å kombinere ulike Shore-hardheter, noe som gir et mykt berøringslag på toppen av en stiv base for bedre grep og følelse. Bruk av flere farger i en overstøpt del kan også gi den et konkurransefortrinn, siden det ikke er så lett å se i andre produkter. Denne teknikken brukes ofte på håndtakene til verktøy som skrutrekkere, boremaskiner og tannbørster, siden både komforten i håndtaket og produktets utseende er viktige faktorer.

Hvorfor velge overstøpingsprosessen?

Overstøping gir en rekke fordeler som gjør det til en allsidig og fordelaktig prosess.

Økt materialfleksibilitet: Overstøping gjør det mulig å bruke ulike materialer i én og samme del, og det gjør det mulig å ha ulike egenskaper i samme del. Denne prosessen forbedrer produktets utseende, følelse og brukervennlighet, noe som er en fordel for både produktet og forbrukeren.

Eliminering av klebemidler: Overmolding er en prosess der to eller flere ulike materialer settes sammen gjennom en sprøytestøpeform, noe som erstatter behovet for lim eller andre sammenføyningsteknikker. Dette styrker ikke bare den endelige delen, men reduserer også monteringskostnadene.

Integrerte tetninger: Overstøping gjør det mulig å lime myke tetninger direkte på støpte deler. I for eksempel elektronikkskap med IP-klassifisering er en overstøpt tetning billigere og mer effektiv enn å montere en o-ring i sporet. Denne integrasjonen forbedrer ytelsen til delen og den strukturelle stabiliteten til hele systemet.

Begrensninger ved overstøping

Til tross for de mange fordelene, har overstøping også visse ulemper:

Kompleks prosess: Overstøping er en to-shot-prosess, noe som betyr at syklustiden og kostnadene er høyere enn ved støping av én del. Det krever også bruk av to verktøy eller en to-skuddform som er ganske dyr å produsere. Dette er imidlertid noen av utfordringene man kan møte når man bruker overmolding, men det kan være billigere enn å produsere to forskjellige sprøytestøpte deler og deretter sette dem sammen.

Risiko for løsrivelse: Problemet med delaminering eller forvrengning kan oppstå når to ulike materialer limes sammen i en sprøytestøpeform fordi temperaturen kanskje ikke er ideell for den gitte materialkombinasjonen. Dette kan kreve bruk av mekaniske låseanordninger for å oppnå en sikker forbindelse der varme alene ikke er nok.

Hvis du vil vite mer om overstøping, kan du gå til overstøpingssiden for å sjekke dette ut.

Industriell bruk av overstøping kontra innsatsstøping

Både overstøping og innsatsstøping er mye brukt til applikasjoner som krever høy kvalitet og strenge krav til produktene. Likevel har alle disse teknikkene lignende bruksområder, og de brukes til å produsere en rekke deler og produkter.

Bilindustrien

Både innsatsstøping og overstøping spiller en viktig rolle i produksjonen av en rekke bildeler som inneholder metall, gummi eller plast, for eksempel batterier, knotter, dashbordpaneler, motorer og håndtak.

Kosmetikkindustrien

Disse teknikkene er uunnværlige i kosmetikkindustrien for å produsere skreddersydde artikler og beholdere med ulike farger og overflatebehandlinger av kosmetiske artikler som parfymeflakonger, kosmetikkbørster og kompresser.

Forbrukerprodukter

Når det gjelder husholdningsprodukter, spiller innsatsform og overform en sentral rolle i produksjonen av gjenstander som tannbørsteholdere, beholdere og mobiltelefonvesker. De forsterker også gjenstander som terrassestoler og trappekrakker, som vanligvis finnes i flere farger eller materialer.

Elektriske apparater:

Bruken av innsatsstøping kan ikke understrekes nok, spesielt i elektroindustrien, der ledninger er belagt med gummiisolasjon. Denne prosessen bidrar til å stoppe elektrisk ledning og øke sikkerhetsnivået. Innsatsstøping gjør også elektriske apparater tryggere å håndtere ved at isolatorene kan monteres på riktig sted.

Sincere Tech er en av de 10 beste bedrifter som driver med sprøytestøping av plast i Kina som spesialiserer seg på å lage unike produkter for forskjellige sektorer, Ved hjelp av den tekniske kunnskapen og ferdighetene som selskapet har tilegnet seg gjennom årene, tilbyr selskapet sine tjenester til rimelige priser. Enten det gjelder forbrukerprodukter, husholdningsapparater eller biltilbehør, kan du stole på disse prosessene for kvalitetsproduksjon.

Konklusjon: Valg mellom overstøping vs. innsatsstøping og sprøytestøping

Overstøping og innsatsstøping er de ulike teknikkene som faller inn under sprøytestøpingsprosessen, som er en populær og effektiv metode for produksjon av forbruksvarer. Når det gjelder kostnadene, anses sprøytestøping generelt for å være den mest kostnadseffektive metoden sammenlignet med andre metoder som CNC-maskinering og 3D-utskrift per del.

Overstøping kan være et optimalt valg hvis:

- Delens overflate har ulike elektriske eller termiske egenskaper.

- Det er viktig å øke støtdempingsnivået eller redusere vibrasjonsnivået.

- Det er nødvendig å produsere en del fra flerfarget plast.

- Delen din må ha en behagelig, non-stick overflate som den andre delen lett kan gripe tak i.

Velg innsatsstøping når:

- Substratet kan være i form av ledninger, elektroniske komponenter eller kretskort.

- Det er å foretrekke å ikke måtte bruke pengene på en to-shot mold eller en 2K, noe som er mer komplisert.

- Du må tappe denne delen og installere gjengede innsatser.

Når man har bestemt seg for å bruke sprøytestøping til et bestemt bruksområde, står valget mellom innsatsstøping, overstøping eller konvensjonell sprøytestøping. Det er viktig å gi en klar definisjon av produktapplikasjonen for å kunne gjøre et riktig valg. Alle disse prosessene har sine egne spesielle fordeler som egner seg for ulike produkter. Det er ikke alltid lett å avgjøre hvilken metode som passer best for akkurat ditt produkt, og derfor er det lurt å rådføre seg med en fagperson.

Det kan være nyttig å snakke med en SincereTech-representant, siden selskapet har over ti års erfaring med produksjon. Vi kan hjelpe deg i beslutningsprosessen for ditt prosjekt og avgjøre hvilken prosess - innsatsstøping, overstøping eller standard sprøytestøping - som vil være mest fordelaktig for ditt prosjekt.

Vanlige spørsmål

Q1. Hva er prosessen med TPE overmolding?

TPE-overstøping er en prosess der TPE-plastmateriale sprøytes inn i et eksisterende substrat eller en plastdel for å danne en kjemisk binding med materialet for å øke holdbarheten og anvendeligheten.

Q2. Er 2K sprøytestøping det samme som innsatsstøping?

Nei, Insert molding innebærer å plassere en ekstra del på underlaget, mens 2K-sprøytestøping innebærer å sprøyte flere materialer inn i former med flere hulrom for produksjon av kompliserte deler til kjøretøy.

Q3. Hvilke plasttyper er egnet for overmolded?

De vanligste plastmaterialene som egner seg for overstøpingsprosesser, er polyetylen med høy tetthet (HDPE), PEEK-harpiks, Delrin eller acetal, polymetylmetakrylatakrylat, ofte kalt PMMA, ABS, nylon og PBTR. Disse plastmaterialene har ulike egenskaper som gjør dem egnet for ulike overstøpingsprosesser på tvers av bransjer som bilindustrien og forbrukerprodukter.

Q4. Overstøping vs. innsatsstøping: Hva koster mest?

Overstøping gir imidlertid økonomisk skalerbarhet ved høyere produksjonshastigheter for bedrifter, noe som i sin tur øker bedriftens totale lønnsomhet gjennom lavere verktøy- og monteringskostnader. I tillegg bidrar det til raskere produksjon av deler i store volumer. Hvis du skal produsere intrikate prototyper eller deler i små volumer, blir denne kostnadsforskjellen tydelig på grunn av kravene til to deler.