Når det gjelder kikk CNC-maskineringPEEK har en rekke fordeler som spiller en viktig rolle, som eksepsjonell bearbeidbarhet og optimal ytelse for delen som produseres. PEEK er identifisert som en mye brukt termoplastisk polymer. Bruksområdene er så utbredt at de spenner fra produksjon av engangskomponenter til svært holdbare interiørkomponenter i biler og fly. For eksempel er medisinske implantater og elektrisk kabelisolasjon ideelle resultater fra CNC PEEK-maskinering.

I tillegg har PEEK fått rykte på seg for sine utmerkede mekaniske egenskaper og evne til å motstå korrosive stoffer, noe som har gjort det til et svært populært materiale blant produsenter over hele verden. Ettersom det ofte brukes i sprøytestøping og 3D-printing, antyder det høye smeltepunktet at det potensielt kan brukes i subtraktive prosesser som kikk-cnc-maskinering. I tillegg har maskinering av PEEK også sine begrensninger når det gjelder gløding og varmepåvirkning.

Dette blogginnlegget tar for seg en omfattende gjennomgang av bearbeiding av PEEK, med utgangspunkt i materialets grunnleggende egenskaper, fordelene ved å bearbeide denne polymeren, typiske bruksområder og nyttige tips for å oppnå best mulig maskinerte PEEK-komponenter.

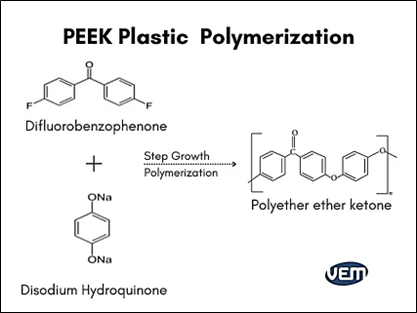

Hva er PEEK-materiale?

PEEK har en kjemisk resistens og vannbestandighet som ligner på PPS, sjekk Sprøytestøping av PPS for å få vite mer, selv om smeltepunktet ligger på 343 °C. Dette gjør den motstandsdyktig mot høye temperaturer, og enheten kan fortsette å fungere opp til 250 °C. Den kan også utsettes for varmt vann eller damp uten at de fysiske egenskapene forringes nevneverdig.

Materialet kan støpes i granulatform, filament for 3D-printing eller i stangform for CNC-maskinering. Avhengig av bruksområde klassifiseres PEEK som industrielt eller medisinsk egnet.

PEEK, eller polyeteretereterketon, er en forkortelse for PEEK-materialer med høy ytelse, og er en mye brukt teknisk termoplast. Denne halvkrystallinske polymeren er mye brukt i ulike bransjer på grunn av sin overlegne styrke, slitestyrke og holdbarhet, selv under høye temperaturer.

Medisinsk kvalitet vs. PEEK av industriell kvalitet: De viktigste forskjellene

Når man vurderer om PEEK skal være av industriell eller medisinsk kvalitet, bør man ta en avgjørelse basert på de spesifikke kravene til bruksområdet.

PEEK er et industrielt materiale som er flamme- og slitesterkt, med høy slagfasthet og lav friksjonskoeffisient. De mekaniske egenskapene endres ikke selv ved høye temperaturer. Denne kvaliteten brukes blant annet i luftfarts-, bil-, kjemisk-, elektronisk-, petroleums-, næringsmiddel- og drikkevareindustrien. Denne graden kan brukes til ekstreme industrielle bruksområder.

Sistnevnte har imidlertid flere fordeler, for eksempel at det er biokompatibelt i henhold til ISO 10993-standardene, det er kjemisk motstandsdyktig og kompatibelt med sterilisering. PEEK er også usynlig under røntgen-, MR- eller CT-skanning fordi den er røntgendurchsiktig. For eksempel PEEK Optima og Zeniva PEEK. PEEK er egnet for implantater som er i kontakt med blod eller vev i lang tid, og som etterligner benets stivhet. Den andre sammensetningen er bedre egnet for utvikling av implantater som ledd og ryggradsenheter.

Bearbeiding av PEEK gir flere fordeler, som kan kategoriseres i to hovedområder: PEEKs grunnleggende materialoverlegenhet og den unike prosessoverlegenheten ved bruk av CNC-maskiner for skjæring av PEEK.

Fordeler med PEEK-maskinering

PEEKs materialfordeler ved maskinering inkluderer

- Materialet har eksepsjonell kjemisk motstandskraft

- Vanligvis er fuktabsorpsjonen nesten ubetydelig.

- Den har vanligvis god slitestyrke sammenlignet med andre termoplastkvaliteter.

- Evnen til å tåle lang eksponering for varmt vann eller damp.

- Motstandsdyktighet mot biologisk nedbrytning

Hva er begrensningene ved CNC-maskinering av PEEK?

PEEK-maskinering er populært som metallerstatning, men har visse begrensninger: Maskinering av PEEK krever en prosessering som tar hensyn til de indre spenningene og unngår varmerelaterte sprekker.

- Annealing er nødvendigvis nødvendig

- Varmespredningsegenskapene er ikke gode.

- Hvis du borer dypt, kan det føre til sprekkdannelser fordi det er utsatt for sprekkdannelser.

- Spesiell håndtering av spennings- og varmerelaterte sprekker:

Varmeinduserte sprekker og indre spenninger i PEEK reduseres best ved hjelp av presisjonsbearbeiding. Verktøyvalg, optimalisering av verktøybaner og kjøling er de viktigste faktorene som må håndteres for å få bukt med disse utfordringene.

- Krav til gløding:

Glødingsprosessen etter maskinering gjøres vanligvis for å eliminere restspenninger i PEEK-deler. Dette trinnet sørger for at dimensjonsstabiliteten og muligheten for forvrengning i maskinbearbeidede PEEK-komponenter reduseres.

- Begrenset varmespredning:

PEEK har en utilstrekkelig varmespredningsevne under skjæring. Bruk av avanserte kjøleteknikker for å sikre temperaturkontroll er avgjørende for å forhindre overoppheting, verktøyslitasje og overflatedefekter.

- Risiko for sprekkdannelser ved dyp boring:

Den dype boreprosessen kan føre til sprekkdannelser i PEEK-komponenter. For å redusere denne risikoen må overvåkingen være nøyaktig, verktøygeometrien riktig og sponfjerningen effektiv.

Disse hindringene må overvinnes for å sikre vellykket produksjon og fabrikasjon av PEEK, uten at det går på bekostning av kvaliteten og integriteten til sluttproduktene. Selv om PEEK er et pålitelig alternativ til metaller som stål og aluminium, har det også sine begrensninger: Selv om PEEK er et pålitelig alternativ til metaller som stål og aluminium, har det også sine begrensninger:

Tips for effektiv bearbeiding av PEEK

Her er noen tips for effektiv bearbeiding av PEEK-plast: Her er noen tips for effektiv bearbeiding av peek:

Annealing av PEEK

Gløding av PEEK er en nøkkelprosess ved presisjonsbearbeiding av PEEK. Vanligvis i stangform og med ulike diametre, gjennomgår PEEK en glødeprosess før maskinering for å redusere overflatesprekker og indre spenninger som følge av varme. I tillegg til å redusere spenningene forbedrer glødingen også krystalliniteten og gir en viss kontroll over dimensjonsendringene. Ved lengre maskineringstider kan det være nødvendig med intermitterende gløding for å opprettholde henholdsvis tette toleranser og planhet.

PEEK-materialer av industriell kvalitet og de fleste medisinske PEEK-materialer bearbeides på samme måte, bortsett fra PEEK forsterket med karbonfiber. Det er hensiktsmessig å velge skjæreverktøy av silisiumkarbid for maskinering av naturlig PEEK og diamantverktøy for PEEK med karbonfiberforsterkning. Biokompatibiliteten til PEEK for medisinske formål må bevares under bearbeidingen. Tørr maskinering er å foretrekke, men PEEK leder ikke varme like godt som metall, så i noen situasjoner kan det være nødvendig med kjølevæske. Luftkjøling bidrar til å holde biokompatibiliteten i sjakk, noe som er viktig for PEEK av medisinsk kvalitet. Rester fra bearbeiding av PEEK til medisinske formål kan gjenbrukes i industriprodukter. Det er også en rekke andre faktorer som må tas i betraktning for effektiv peek-maskinering.

- Skjæreverktøy: PEEK er en av plasttypene som vanligvis kan bearbeides med verktøy eller maskiner av silisiumkarbid. For PEEK-materialer med høyere styrke eller trangere toleranser brukes diamantverktøy. Unngå å bruke verktøy som vanligvis brukes på metaller, da dette kan føre til forurensning.

- Kjøling: PEEK er dessuten dårlig til å avlede varme, så væsker bør brukes som kjølevæske under bearbeiding for å forhindre deformasjon eller brudd. Likevel er det viktig å bruke trykkluft til kjøling for medisinske formål, slik at biokompatibiliteten opprettholdes.

- Boring: Boring av dype hull krever stor forsiktighet, ettersom PEEK har lavere forlengelse og er utsatt for sprekker sammenlignet med andre plastmaterialer.

Kompatible teknikker for maskinering av PEEK

PEEK-materialet har den fordelen at det ikke bare egner seg for CNC-maskinering, men også for additiv produksjon (3D-printing) og sprøytestøping. Hvilken metode som velges, avhenger av kvaliteten på sluttproduktet, tidsbegrensninger og budsjetthensyn.

3D-utskrift av PEEK kan gjøres med både FFF-filamenter og SLS-pulver. PEEK er mer tilgjengelig for CNC-maskinering og sprøytestøping enn additiv produksjon i dag. 3D-printing er på vei inn i rampelyset, spesielt i den medisinske sektoren, ettersom det er relativt enkelt å lage komplekse og delvis hule geometrier.

PEEK sprøytestøpeharpiks er vanlig i medisinsk industri, romfart og andre bransjer. Selv om det har et svært høyt smeltepunkt, kan det være et problem for enkelte sprøytestøpemaskiner, noe som i noen tilfeller kan gjøre det til et spesialmateriale. PEKK og Ultem er andre høytemperaturplaster som også kan vurderes.

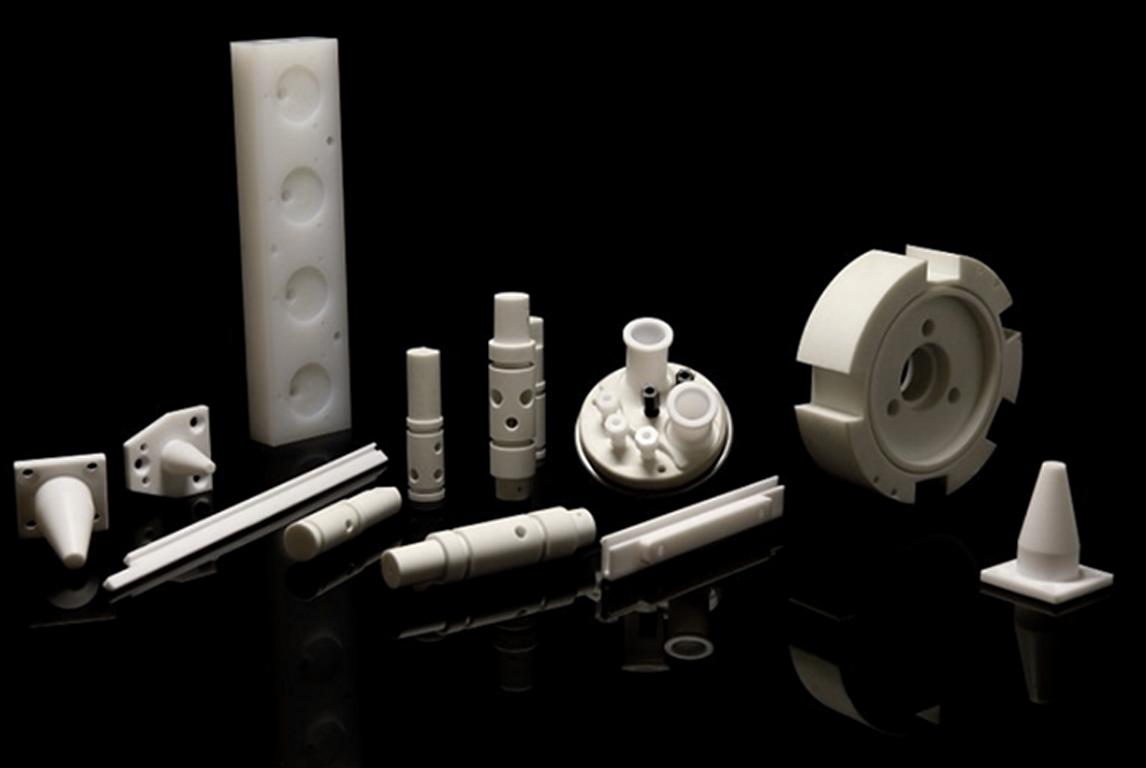

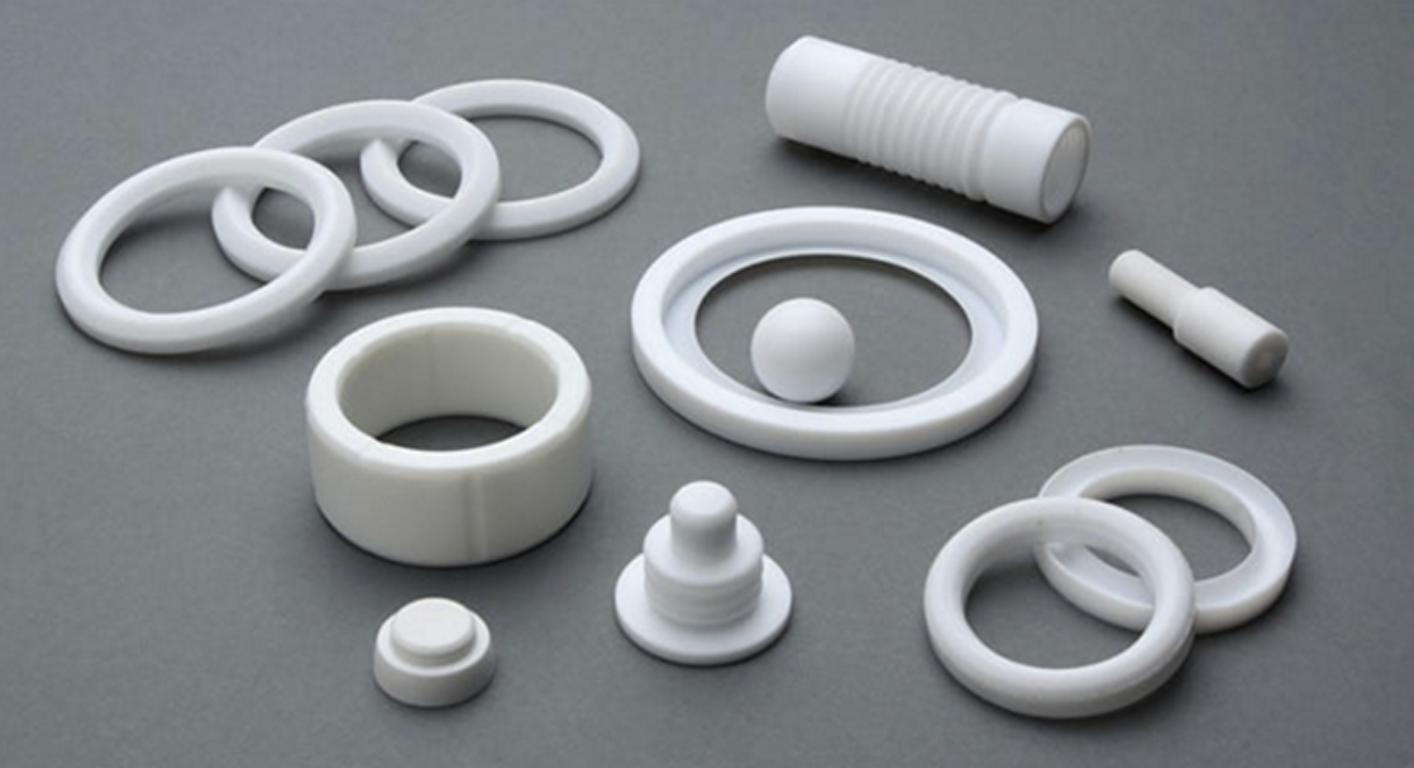

Industrielle bruksområder for PEEK-maskineringsdeler

Det er ingen tvil om at PEEK-maskineringsdeler bør brukes målrettet for å dra nytte av de driftsmessige fordelene. Her er noen viktige komponenter og bransjer der PEEK CNC-maskineringsdeler er spesielt egnet:

Olje og gass:

PEEK Machining-ventiler er et godt alternativ for nedihullsverktøy i olje- og gassapplikasjoner. De er optimalisert for ekstreme forhold som høye temperaturer og korrosive kjemikalier, noe som gjør dem bedre når det gjelder kjemikalieresistens og varmetoleranse. Ventilene vil fungere godt ved at de sørger for at væskestrømmen reguleres, og at operasjonene dermed blir trygge. I tillegg er de robuste, noe som forlenger levetiden og reduserer behovet for vedlikehold og utskiftninger.

Medisinsk:

PEEK CNC-maskineringsdel brukes i ortopediske og ryggkirurgiske operasjoner som en avgjørende komponent. Det brukes mye til implantater, spesielt i ryggfusjonsoperasjoner for behandling av degenerativ skivesykdom. PEEK-bur som vanligvis fylles med beintransplantater, er fri for bivirkninger fordi de er biokompatible. I tillegg har PEEK røntgentransparente egenskaper som gjør det mulig å ta tydelige bilder etter operasjonen og gir mekanisk støtte som ligner på naturlig ben.

Luft- og romfart:

Komponenter i fly, spesielt i motor- og kabinområder, er laget av PEEK Maskinering eller Sprøytestøping av PEEK prosess. Det brukes til kabelkapper og isolasjon som er lette og dermed bidrar til drivstoffeffektivitet. PEEKs evne til å motstå høye temperaturer er en annen faktor som gjør det egnet for luftfartsindustrien, der sikkerhet og holdbarhet under ekstreme forhold er avgjørende. PEEK-komposittmaterialer kan erstatte metall i enkelte deler, og dermed reduseres vekten samtidig som styrken forblir den samme.

Elektronikk

PEEK har fremragende elektriske isolasjonsegenskaper og er derfor det beste valget for mange bruksområder innen elektronikk. PEEK er et materiale som kontaktstykker, isolatorer og kabelisolatorer alle drar nytte av. For eksempel PEEK-skivebærere, som er uunnværlige i halvlederproduksjon fordi de tåler ekstreme kjemikalier og høye temperaturer under chipfremstilling.

Bilindustrien

I bilindustrien er det en kontinuerlig søken etter materialer som kan redusere bilens vekt og øke drivstofføkonomien. Tannhjul, trykkskiver og tetningsringer er noen av komponentene som bruker PEEK-maskineringsdeler. Materialets evne til å minimere friksjon og slitasje, kombinert med termisk stabilitet, gjør det til det perfekte valget for deler i motorer og girkasser, som utsettes for store påkjenninger.

Vanlige spørsmål

Q1. Er PEEK lett å bearbeide eller ikke?

PEEK er en utfordring under maskinering på grunn av sine spesielle egenskaper. Profesjonell håndtering av eksperter som er dyktige i prosessen, er en nøkkelfaktor for å oppnå optimale resultater.

Q2. Kan PEEK maskinbearbeides med EDM?

EDM er svært effektivt i PEEK, og det gjør det mulig å lage komplekse geometrier som er uoppnåelige med andre metoder.

Q3. Er PEEK sterkere enn aluminium?

Selv om PEEK har høyere styrke enn aluminium (45 000 psi), er det den beste termoplasten når det gjelder forholdet mellom styrke og vekt. Det er en pålitelig erstatning for metaller som stål, glass og aluminium i ulike bruksområder.

Avslutning

De bemerkelsesverdige egenskapene til PEEK, blant annet kjemisk resistens, biokompatibilitet og små toleranser, er grunnen til at PEEK brukes i utstrakt grad i ulike bransjer. Kunnskapen fra denne artikkelen vil hjelpe deg med å få godt bearbeidede PEEK.