Sprøytestøping av spesialtilpasset plast Kina Service - Rimelige spesialtilpassede deler

Sincere Tech er en veletablert kundetilpasset plast injeksjon molding selskap i Kina som tilbyr tilpassede verktøy- og støpeløsninger av høy kvalitet. Vi tilbyr løsninger for produksjonstjenester som råvaretesting, verktøyproduksjon, støping, overflatebehandling og produkttesting for å dekke kundenes ulike behov. Vårt team av ingeniører er høyt kvalifisert og kan sikre profesjonell utførelse av bestillinger av alle størrelser og kompleksiteter.

Våre tilpassede tjenester for sprøytestøping av plast inkluderer:

Tilpassede Rapid Prototype Tooling og Sprøytestøping av lave volumer.

- Perfekt for prototyping eller for å lage noen få deler av produktet om gangen.

- De kan være alt fra enkle maskiner som kan produsere mellom 50 og over 5000 deler.

Spesialtilpassede broverktøy og hurtigsprøytestøping av middels volum

- Ideell for strategier for å komme inn på markedet.

- Produserer 5000 til 100000+ komponenter.

Tilpasset produksjonsverktøy og Sprøytestøping av store volumer.

- Den ble skapt for masseproduksjon av sykler.

- Produserer mer enn 100 000 deler.

Vi har over ti års erfaring med on-demand-produksjonsløsninger, og vi har hjulpet mange av kundene våre med å produsere deler ved hjelp av spesialtilpasset plastsprøytestøping. Vi gleder oss til å samarbeide med deg og gi liv til produktene dine raskt og nøyaktig.

Hva er sprøytestøping av plast etter mål?

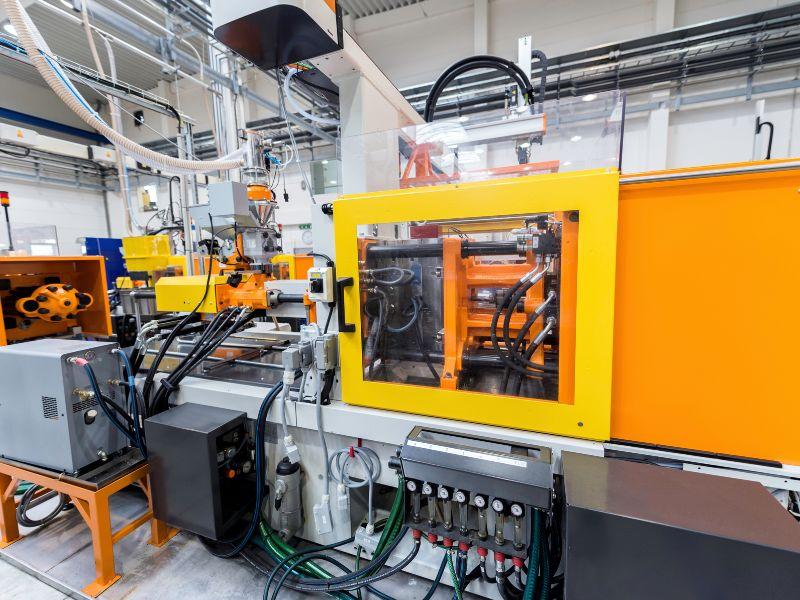

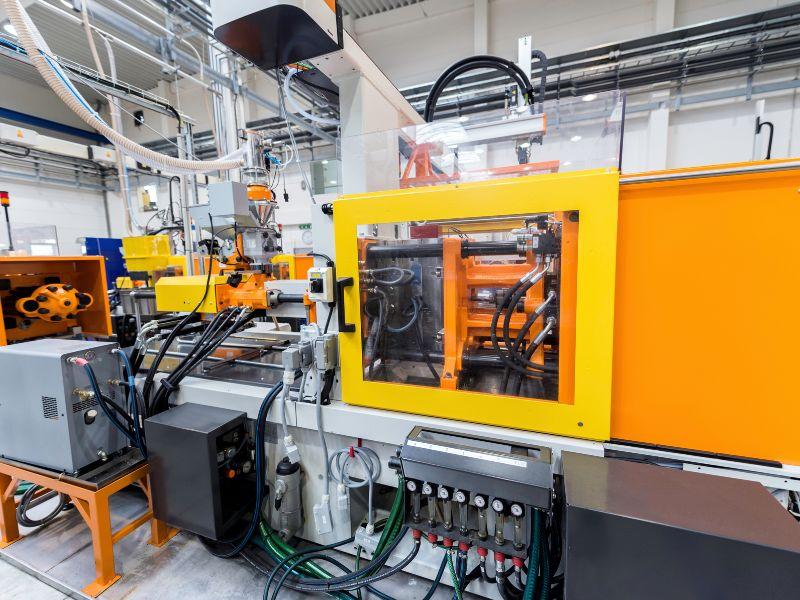

Sprøytestøping av spesialtilpassede plastdeler er en effektiv prosess for produksjon av spesialtilpassede plastdeler i alle mengder, små, mellomstore eller store. Dette innebærer bruk av støpeformer der det smeltede plastmaterialet helles og får lov til å avkjøles og herdes til ønsket form. Denne syklusen gjentas hundrevis eller tusenvis av ganger, noe som gjør det mulig å produsere flere spesialtilpassede plastdeler samtidig. Kostnaden for den spesialtilpassede formen fordeles over antall produserte deler, noe som gjør at prisen per enhet bare er noen få $$ eller enda mindre. Sprøytestøping av spesialtilpassede plastdeler garanterer ensartethet i de produserte delene og har flere muligheter for material-, farge-, kosmetikk-, polerings- og overflatebehandling enn 3D-utskrift eller CNC-maskinering.

Sincere Tech er en spesialisert tilpasset bedrift for sprøytestøping av plast som tilbyr prototyper og tilpassede støpetjenester for korte og store serier. Vi tilbyr spesialtilpassede plastdeler som oppfyller dine eksakte designkrav, samtidig som de er rimelige. Vår profesjonelle ingeniøravdeling rådfører seg med alle tilbud på sprøytestøping som tilbys kundene for å lette overgangen fra design til produksjon.

Typer tilpassede sprøytestøpingstjenester hos Sincere Tech

Sincere Tech er et prestisjefylt, spesialtilpasset selskap som tilbyr tjenester innen sprøytestøping av plast i Kina som spesialiserer seg på å tilby forskjellige typer støpetjenester for produksjonskrav med lavt til høyt volum. Her er en kort oversikt over hvilke typer sprøytestøpingstjenester vi tilbyr:

1. Tilpasset klar sprøytestøping

Prosess: Dette er en prosess som innebærer bruk av gjennomsiktige plastmaterialer for å produsere deler som skal være presise eller halvklare.

Bruksområder: Egnet for produkter som linser, lysdeksler og andre gjennomskinnelige deler.

Vanlig materiale: PC, PMMA, PS, ABS osv.

2. Skreddersydd innsatsstøping

Prosess: Sett inn støpeform er en teknikk der metall eller andre deler plasseres inne i plasten under sprøytestøping.

Bruksområder: Brukes vanligvis til produksjon av komponenter med metallinnsatser, inkludert gjengebolter, lagre eller elektriske kontakter.

Vanlig materiale: ABS, PC, PP, PA66, PMMA, PE, PET, PPT, etc.

3. Tilpasset overstøping

Prosess: Overstøping er en to-shot-prosess der et annet materiale støpes over en eksisterende del eller et grunnmateriale.

Bruksområder: Ideell for produksjon av komponenter i flere materialer, for eksempel håndtak med myke grep eller etuier med forseglinger.

Normale materialer: TPE, TPU, ect.

4. Tilpasset gjengestøping

Prosess: Denne teknikken innebærer at det dannes innvendige eller utvendige gjenger i den støpte plastdelen uten at det er behov for etterfølgende skrueskjæring.

Bruksområder: Kan brukes på deler som krever skruing eller sammenføyning, f.eks. lokk, lukkinger og gjengede innsatser.

Vanlig materiale: ABS, PC, PP, PA66, PMMA, PE, PET, PPS, etc.

5. Spesialtilpasset gummistøping

Prosess: Gummistøping innebærer å bruke elastomerer til å lage fleksible og sterke deler og komponenter.

Bruksområder: Det anbefales til bruk i pakninger, tetninger, o-ringer og andre komponenter som må være fleksible og ha høy gjenvinnbar elastisitet.

Vanlig materiale: Gummi.

6. Tilpasset silikon gummistøping

Prosess: Støping av silikongummi bruker silikon for å lage deler som er termisk stabile og tåler vær og vind.

Bruksområder: Kan brukes i medisinsk utstyr, kjøkkenutstyr, tetninger og pakninger.

Vanlig materiale: Silikon, gummi.

Våre tekniske eksperter er opptatt av å levere de beste støpetjenestene som oppfyller dine behov. Fra prototyper til korte serier og totalproduksjon - vårt team av ingeniører hjelper deg med å gjøre prosjektet ditt vellykket. Utforsk Kinas beste tilpassede sprøytestøpingstjenester i dag, eller diskuter dine sprøytestøpingskrav direkte med vår representant.

Kostnader for tilpasset sprøytestøping

Prisen på kundetilpasset sprøytestøping er ikke standard og avhenger av hvordan du engasjerer tjenestene våre og prosjektspesifikasjonene dine. Generelt kan kostnaden deles inn i to hovedkomponenter: den totale produksjonskostnaden og prisen på formen eller verktøyene som brukes i produksjonsprosessen.

Verktøykostnad/sprøytestøpeformkostnad/rask verktøykostnad

Å lage den tilpassede formen medfører andre kostnader som ikke er inkludert i den totale produksjonskostnaden. Kostnaden for tilpasset støpeform betales i begynnelsen av sprøytestøpeprosessen og avhenger av tegningen av støpeformen. Tiden det tar å lage en form avhenger av formens design og dens intrikat. Produksjonen av plastdeler startes først etter at formen er laget eller ferdigstilt. Det er to typer produksjonsprosesser for oppretting av mugg: rask produksjon og konvensjonell produksjon, med forskjellige priser og produksjonsmetoder.

Hvis du vil vite mer om tilpassede muggkostnader, kan du gå til kostnader for sprøytestøping og hvor mye koster en sprøytestøpeform siden for å få vite mer.

Nøkkelfaktorer som påvirker kostnadene for tilpasset sprøytestøping

Følgende trinn er involvert i å tilpasse sprøytestøpeformer.

Designplan og kompleksitet

Forberedelsesnivået og kompleksiteten i produktdesignet er en nøkkelfaktor som påvirker kostnadene. Komplekse design krever mer komplekse støpeformer og tar lengre tid å lage.

Råmaterialer

Kostnaden bestemmes av typen og kvaliteten på materialet som brukes på både plastproduktene og støpeformen. Generelt kan det sies at det er dyrere å anskaffe materialer av høyere kvalitet enn materialer av lavere kvalitet.

Produksjonsteknologi

Valget mellom hurtigproduksjon og tradisjonelle produksjonsteknologier er kostnadsbasert. Selv om hurtigproduksjon er raskere, er det dyrt.

Verktøyprosessen

Følgende er noen av faktorene som kan være forbundet med verktøykostnadene: utformingen av formen, dens funksjoner og materialet som brukes til å konstruere den.

Krav til prosjektet

Kostnadene kan også påvirkes av tidsplaner og visse spesifikasjoner for prosjektet. Dette kan tvinge kunden til å bestille hastetjenester som vanligvis er kostbare.

Ytterligere prosesser

Andre operasjoner som merkevarebygging, tampongtrykk eller andre spesialoperasjoner vil også legge til prisen.

Kostnaden for sprøytestøping bestemmes av produktets design, kvaliteten på materialet som brukes, teknologien som brukes i produksjonen og andre faktorer i prosjektet. Hos Sincere Tech tilbyr vi skreddersydde løsninger for dine behov, enten det dreier seg om et engangsprodukt eller en serieproduksjon. For mer informasjon og for å få et tilbud på prosjektet ditt, ikke nøl med å ta kontakt med oss på kontakt oss.

Metode for sprøytestøping av spesialtilpasset plast

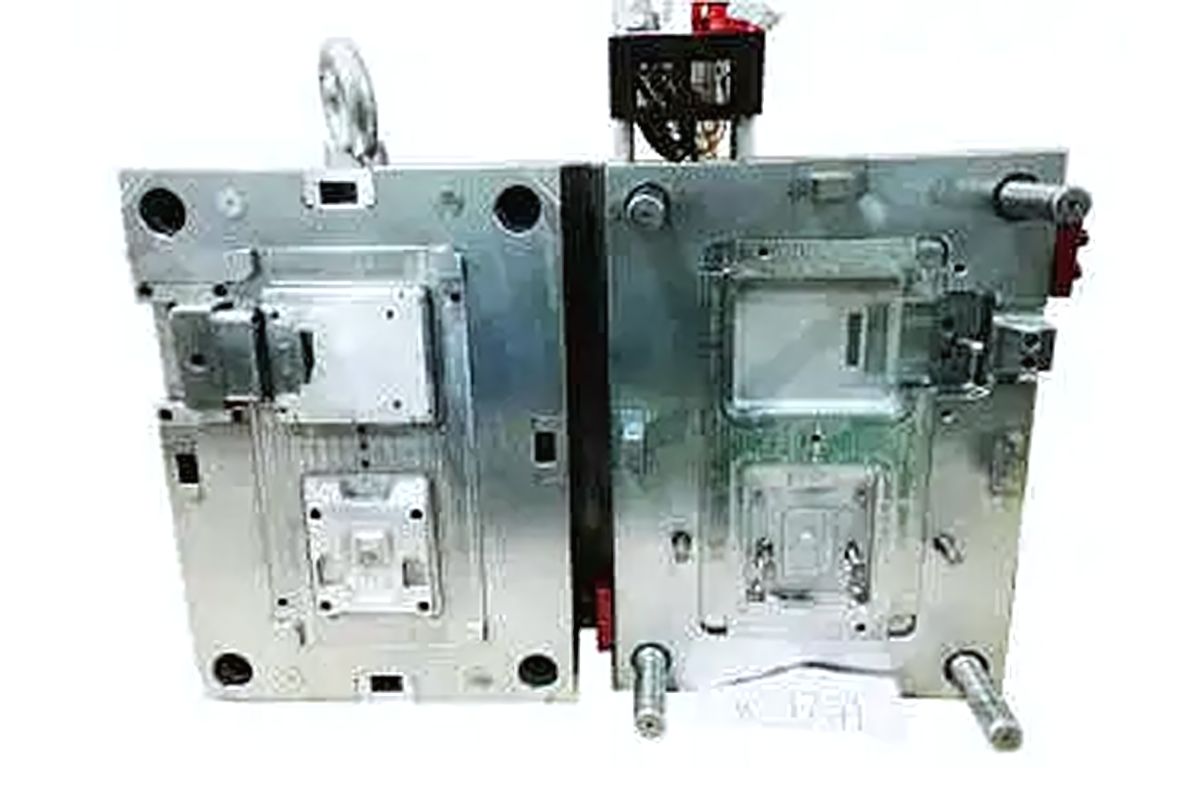

Skreddersydd sprøytestøping av plast innebærer bruk av sprøytestøpeformer, og kvaliteten på sluttproduktene avhenger av formene og utformingen av disse. I tillegg til formene er teknisk kunnskap og erfaring avgjørende for å komme frem til strukturen og utformingen av sprøyteproduktene og formene.

Formfremstilling er en av kjerneavdelingene i selskapet vårt, utstyrt med de mest moderne verktøyene og med høyt kvalifisert og vitenskapelig orientert personale. Dette gjør det mulig for oss å ha støpeformer av god kvalitet, og det gjør det også mulig å tilby formene til en overkommelig pris og innen kortest mulig tid.

Vi tilbyr også teknisk rådgivning i forbindelse med valg av egnede plastmaterialer til produkter. Når kundene våre bruker store plastformer til produktene sine, kan de dra nytte av vår erfaring med ulike tekniske plastmaterialer. Vi arbeider med alle typer teknisk plast, inkludert konvensjonell plast og høyytelses termoplast, for å sikre at vi velger riktig materiale for den aktuelle anvendelsen.

Vår kompetanse omfatter alle typer store plastformer og -materialer, og vi har fått muligheten til å innlemme høytytende termoplast i store plaststøpeformer.

I tillegg til de generelle kategoriene av tjenester for sprøytestøping av termoplast tilgjengelig i dagI tillegg tilbyr selskapet vårt flere spesielle sprøytestøpingstjenester for å oppfylle våre kunders krav. Dette er spesifikke prosesser designet for spesifikke bruksområder, behov og problemer.

Termoplastmaterialer vi har bearbeidet

I vårt interne oppsett behandler vi følgende spesialstøpte plastprodukter;

ABS (akrylnitril-butadien-styren)

ABS er en allsidig termoplast med god slagstyrke og høy hardhet. Strekkfastheten er på 6 500 psi, noe som gjør den egnet for mange tekniske bruksområder som krever styrke og holdbarhet. Gå til ABS sprøytestøping for å få vite mer.

Polypropylen (PP)

Polypropylen er en termoplastisk polymer som er mye brukt i mange bruksområder på grunn av sin fleksibilitet og styrke. Den har en strekkgrense på 4 900 psi og brukes der det er behov for god kjemisk bestandighet og bearbeidbarhet. Gå til PP-sprøytestøping for å få vite mer.

Polyoksymetylen (POM):

POM, også kjent som acetal, er et termoplastisk materiale med lav friksjon, høy stivhet og god dimensjonsstabilitet. Med en strekkgrense på 10 000 psi er det egnet for bruksområder som krever høy nøyaktighet og mekanisk styrke i delene. Gå til Sprøytestøping av POM for å få vite mer.

Polykarbonat:

Polykarbonat er en termoplastisk polymer med høy varmebestandighet og slagfasthet. Den har en strekkgrense på 9000 psi og brukes i bruksområder som krever klarhet og styrke, som briller og elektronikk. Gå til Sprøytestøping av polykarbonat for å vite mer om PC-støping.

Polykarbonat/ABS-blanding:

Dette er en kombinasjon av polykarbonat og ABS som resulterer i sterke og holdbare deler. Det har en strekkgrense på 8000 psi og brukes hovedsakelig i bilindustrien og i elektronikkhus. Gå til Sprøytestøping av PC/ABS for å få vite mer.

PVC (polyvinylklorid):

PVC er en polymer som har gode elektriske isolasjonsegenskaper, høy hardhet og gode mekaniske egenskaper. Den har en strekkgrense på 4500 psi, noe som gjør den egnet til bruk i mange industrier og bygg- og anleggsaktiviteter.

Nylon:

Nylon er et sterkt polymermateriale med høy tøyning og relativt god slitestyrke. Det har en strekkgrense på 8 400 psi og brukes til tannhjul, lagre og slitesterke komponenter. Gå til Sprøytestøping av nylon for å få vite mer.

Nylon 30% Glassfiber:

Denne nylonkompositten har forbedret mekanisk styrke og termisk stabilitet, og strekkfastheten er på 18 000 psi. Den brukes i områder der det kreves høy styrke og stivhet i konstruksjonen. Gå til Sprøytestøping av glassfylt nylon for å få vite mer.

Akryl (PMMA):

Akryl er populært på grunn av sin styrke, noe som gjør det ideelt til bruk i områder som kan bli utsatt for trykk. Det brukes ofte i applikasjoner som må være gjennomsiktige. Det har en strekkfasthet på 9400 psi og brukes til linser, skjermer og lysledere. Gå til Sprøytestøping av PMMA-plast for å sjekke mer.

Styren:

Styren er en annen type plast som er lett og har høy slagfasthet og seighet. Den har en strekkgrense på 6530 psi og brukes til emballasje, engangsbestikk og modellering.

Polyeterimid (PEI):

PEI er en termoplast med høy temperaturtoleranse og gode mekaniske egenskaper. Strekkfastheten på 16 000 psi gjør den velegnet til bruk i romfart, bilindustri og medisinsk bruk.

Kvalitetssikring og overflatebehandling for spesialtilpassede sprøytestøpte deler

Hos Sincere Tech vet vi hvor viktig det er å produsere høykvalitets og nøyaktig formede spesialstøpte deler. Når du ber om et tilbud på sprøytestøping, tilbyr vi en rekke kvalitetsinspeksjoner og etterbehandlingsalternativer, avhengig av applikasjonens behov.

- Design for produserbarhet Tilbakemelding (DFM): Våre spesialister gir detaljerte kommentarer til designet ditt for å sikre at produktet ditt er egnet for produksjon uten mulige problemer som kan forsinke prosessen.

- Rapport om utvikling av vitenskapelig støpeprosess: Våre vitenskapelige støperapporter dekker utviklingsprosessen og garanterer at støpeformen vil fungere som tiltenkt og at kvaliteten på delene ikke vil forringes over tid.

- CMM-inspeksjon og maskinovervåking underveis i prosessen: Våre CMM-kontroller og sanntidsovervåking av maskinene sikrer at støpeprosessen er nøyaktig og av høy kvalitet.

- Første artikkelinspeksjon (FAI) og prosessevne-rapport med GD&T: Våre FAI- og prosessevne-rapporter, inkludert GD&T, forsikrer deg om at det første settet med støpte deler oppfyller alle nødvendige standarder og toleranser.

Avslutning

Konklusjonen er at det er økonomisk og effektivt å få spesialtilpassede plaststøpte deler laget i Kina. Kina er et foretrukket reisemål for produksjon av plastkomponenter av høy kvalitet på grunn av sin dyktige arbeidsstyrke, konkurransedyktige priser og avanserte produksjonskapasitet. Ved å forstå faktorene vi har diskutert og bruke tipsene for samarbeid, kan du lykkes med å utnytte potensialet i tilpasset sprøytestøping av plast i Kina industrien for å introdusere ny utvikling og høy kvalitet i produksjonen.

Vanlige spørsmål

Q1. Hva er sprøytestøping av plast?

Sprøytestøping er en produksjonsprosess som innebærer at smeltet materiale presses inn i en form ved hjelp av sprøytestøping. Plasten avkjøles og stivner til den tiltenkte formen; hver runde kalles en støpesyklus eller et støpesprøyt.

Q2. Hvor mye koster sprøytestøping av plast?

Kostnadene for sprøytestøping varierer fra $100 til over $ 100 000. Kostnadsfaktorene som tas i betraktning, er blant annet materialtypen som brukes, størrelsen på delen, bestilt mengde, delens kompleksitet, antall hulrom, syklustid og lønnskostnader.

Q3. Hvor mye koster injeksjonsformer?

Kostnader for sprøytestøpeformer varierer avhengig av formens kompleksitet og materialet som brukes i konstruksjonen. Kostnadene for sprøytestøpeformer anslås til å ligge mellom $1 000 og $100 000+ eller enda mer. Kostnaden for støpeformer påvirkes også av formens kompleksitet og størrelse, der enkle og små støpeformer er billigere enn komplekse og store støpeformer med flere hulrom og funksjoner.