Hva er en sprøytestøping av polykarbonat (PC)?

Sprøytestøping av polykarbonat er en sprøytestøpedel laget av PC (polykarbonat) materiale. Det er en produksjonsprosess for å produsere produkter ved å sette smeltet PC (polykarbonat) inn i en form. Vanligvis er smeltetemperaturen for PC-materiale mellom 270 og 320 grader Celsius. Det kan brytes ned ved høye temperaturer og forårsake defekter som bobler, svarte flekker osv. Vanligvis kontrolleres injeksjonstrykket mellom 80 og 120 MPa.

Polykarbonat (PC) er en amorf termoplast. Disse polymerene tillater overføring av lys, som glass. En viktig egenskap er at de kan varmes opp til smeltepunktet, avkjøles og varmes opp igjen uten å degraderes. Ettersom PC kan bli flytende, kan du foreta sprøytestøping. De er motstandsdyktige mot varme og kan brukes med flammehemmende materialer. Støpedelene er laget av polykarbonat, som vi kaller sprøytestøping av polykarbonat.

Hva er polykarbonater eller PC-materiale?

Polykarbonat kalles vanligvis PC. På grunn av sine utmerkede mekaniske egenskaper er dette ofte kjent som skuddsikker plast. PC-sprøytestøping har høy mekanisk styrke, et bredt temperaturområde, gode elektriske isolasjonsegenskaper (anti-arc-ytelse er uendret), god dimensjonsstabilitet og gjennomsiktighet, etc.

Det er mye brukt i elektriske produkter, elektriske målerskap og elektroniske produktstrukturelementer. Det finnes mange modifiserte produkter av PC, vanligvis tilsatt glassfiber, mineralfyllstoffer, kjemiske brannhemmere og annen plast. PC har dårlig flytbarhet, og den trenger høye temperaturer når du arbeider på Sprøytestøping av PC.

Bruksområder for polykarbonat (PC)

Bruksområder for sprøytestøping av deler i polykarbonat

Det er mange bransjer som bruker PC-sprøytestøpedeler. Nedenfor er noen av de vanligste bransjene som bruker PC-sprøytestøpedeler:

- En av de viktigste bruksområdene for PC-sprøytestøping er produksjon av en rekke kjøretøykomponenter, inkludert dashbordpaneler, interiørlister og frontlyktglass. PC-er er perfekte for disse bruksområdene på grunn av deres utmerkede slagtoleranse.

- Et annet viktig bruksområde for PC-sprøytestøping er produksjon av en rekke elektroniske komponenter, som for eksempel kabinetter til bærbare datamaskiner, smarttelefoner og andre elektroniske enheter. Fordi PC-er kan beskytte ømfintlige elektroniske komponenter mot varme og brannskader, er de varmebestandige og flammehemmende egenskapene deres perfekte for disse bruksområdene.

- En rekke medisinsk utstyr og innretninger er laget ved hjelp av PC-sprøytestøping. Sprøyter, IV-kontakter og kirurgisk utstyr er blant de mange artiklene som er laget av polykarbonat. PC er perfekt for disse bruksområdene på grunn av sin steriliserbarhet og biokompatibilitet, noe som gjør at det kan brukes i medisinske miljøer uten å risikere infeksjon.

- Leker, sportsutstyr og husholdningsapparater er bare noen få av artiklene som produseres i forbruksvaresektoren ved hjelp av PC-sprøytestøping. Fordi det er så lett å støpe i intrikate former og design, er polykarbonat et populært materialvalg for denne typen applikasjoner på grunn av sin allsidighet og estetiske appell.

Fordeler med sprøytestøping av polykarbonat

Allsidig. Du kan være kreativ med strukturene. Du kan enkelt forme igloer av den. Sett i gang med de fantasifulle formene du har i tankene.

Beskytter mot skadelig UV-stråling. De holder den skadelige strålingen ute. De slipper ikke de skadelige strålene inn i drivhusene som er laget av disse materialene.

Lave kostnader. Disse materialene er enkle å bære og håndtere. Du slipper høye håndteringskostnader og arbeidskostnader.

Ulemper med sprøytestøping av polykarbonat.

Kjemikaliebestandighet. Den er følsom overfor kjemikalier. Det forringes når det utsettes for organiske løsemidler. De er svært følsomme for slipende rengjøringsmidler, rengjøringsprodukter og løsninger.

Holdbarhet. Det er utsatt for å absorbere lukt og sprekke opp.

Prosessen for sprøytestøping av polykarbonat

-

Materialbehandling

Polykarbonat sprøytestøping har høy vannabsorpsjon. Så før sprøytestøping må den forvarmes og tørkes. Det rene polykarbonatet tørkes ved 120 ° C, og den modifiserte PC-en bør vanligvis tørkes i mer enn 4 timer ved en temperatur på 110 ° C. Tørketiden bør ikke overstige 10 timer. Generelt kan du bruke metoden for luftekstrudering for å avgjøre om den er tørr nok. Utnyttelsen av resirkulerte materialer kan nå 20%. I noen tilfeller kan utnyttelsen av resirkulerte materialer være 100%; den faktiske mengden er underlagt kvalitetskravene til produktene. Resirkulerte materialer kan ikke blande forskjellige masterbatch samtidig, ellers vil det alvorlig skade arten av det ferdige produktet.

Sprøytestøping av PC

-

Valg av sprøytestøpemaskin

Nå, av kostnadsmessige og andre grunner, bruker PC ofte modifiserte materialer, spesielt elektriske produkter, noe som bør øke brannsikker ytelse. Når den flammehemmende PC-en og andre plastlegeringsprodukter er støpt, bør den sørge for at plastifiseringssystemet til sprøytestøpemaskinen blandes godt og er korrosjonsbestandig. Det er uoppnåelig for den konvensjonelle mykgjøringsskruen. Så når du velger, bør du på forhånd oppgi at det vanligvis er spesielle PC-skruer som kundene kan velge mellom.

-

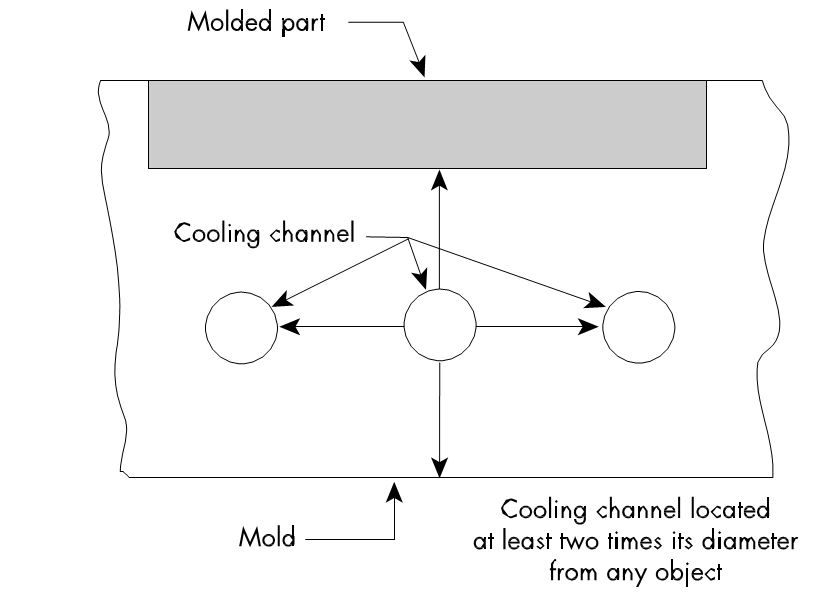

Design av form og port for sprøytestøping av polykarbonat

Den vanlige formtemperaturen er 80-100 ° C, og temperaturen på mugg som tilfører glassfiber er 100-130 ° C. Små produkter kan bruke pinpoint-porten; portdybden skal være 70% av den tykkeste delen; og andre porter er sirkulære og rektangulære. Hvis porten er større, er det bedre, noe som kan redusere feilene forårsaket av overdreven skjær. Ventilasjonsdybden skal være mindre enn 0,03-0,06 mm; løperen skal være kort og rund. Utkastningsgradienten er vanligvis omtrent 30 ′-1.

-

Smeltetemperatur for polykarbonatmateriale

Du kan bruke gassinjeksjonsmetoden for å bestemme prosesseringstemperaturen. Som regel, polykarbonat sprøytestøping prosesseringstemperatur er 270-320 ° C. Temperaturen på PC-en med en viss modifikasjon eller lav molekylvekt er 230-270 ° C.

-

Injeksjonshastighet

Ved støping brukes vanligvis relativt raske injeksjonshastigheter, for eksempel for elektriske bryterdeler. Vanligvis er det fra langsom til rask sprøytestøping.

-

Pakking

Pakking er 10 barer rundt; det kan reduseres på riktig måte uten gassledninger og fargeblanding.

-

Oppholdstid

Hvis materialene oppholder seg lenge i høye temperaturer, vil de brytes ned, avgi CO2 og bli gule. Du bør bruke PS til å rengjøre sylinderen, ikke LDPE, POM, ABS eller PA.

-

Spesielle merknader

Noen modifiserte PC-sprøytestøpematerialer, som resirkulert mange ganger (molekylvekten er redusert) eller en ujevn blanding av ingredienser, vil lett produsere den mørkebrune væskeboblen.

Produser høykvalitets polykarbonat sprøytestøpedeler som trenger en spesiell injeksjonsfat fordi polykarbonat har høy tetthet. Nominelle injeksjonsfat gjør det vanskelig å støpe polykarbonatmaterialer. Hvis du leter etter høykvalitets polykarbonat sprøytestøpedeler av høy kvalitet, må du se etter et profesjonelt polykarbonatstøpeselskap for å støtte deg. Du kan kontakte oss for å lage dine PC-støpedeler.

Nøkkelpunktet for å velge sprøytestøpemaskin for PC-sprøytestøpedeler av plast

Klemmekraft:

Det ferdige projiserte arealet per kvadratcentimeter multipliseres med 0,47 til 0,78 tonn (eller per kvadrattomme med 3 til 5 tonn).

Størrelsen på maskinen: En ferdig vekt er omtrent 40-60% av kapasiteten til sprøytestøpemaskinen. Hvis maskinen setter polystyren som kapasitet (oz), som må reduseres med 10%, I begynnelsen, som brukes som GUANG DAs kapasitet, er 1 unse 28,3 gram.

Skrue: Skruelengden bør være minst 15 diameter lang; L/DD på 20:1 er det beste. Kompresjonsforholdet skal helst ligge mellom 1,5:1 og 30:1. Stoppventilen foran skruen bør være satt inn i en glidering. Flytespalten for harpiks bør være minst 3,2 mm.

Dyse: Spissåpningen skal være minst 4,5 mm (diameter); hvis vekten av det ferdige produktet er over 5,5 kg, bør dysens diameter være 9,5 mm eller over. Dessuten bør spissåpningen være mindre enn 0,5-1 mm mindre enn portdiameteren, og segmentveien er kortere, noe som er bedre; det er omtrent 5 mm.

Det viktigste punktet på støpeforhold for PC-sprøytestøping:

Smeltetemperatur og formtemperatur:

Den beste støpetemperaturinnstillingen er relatert til mange faktorer, for eksempel størrelse presser, skruekonfigurasjon, formen og den støpte artikkelen i designet, støpesyklustiden osv. Generelt, for å få plast til å smelte gradvis, bør du stille inn en lavere temperatur i den bakre delen av materøret eller mateområdet. Og sett en høyere temperatur foran materøret. Men hvis skruen er utformet defekt eller L / DD-verdien er for liten, kan du også stille inn omvendt temperatur.

For formtemperaturen kan den høye formtemperaturen gi et bedre overflateutseende, og restspenningen vil være mindre. For de tynnere eller lengre ferdige PC-sprøytestøpeproduktene av plast, er det lett å fylle. Imidlertid kan lave muggtemperaturer forkorte støpesyklusen.

Skruens rotasjonshastighet er foreslått til 40 til 70 o/min, men det er avhengig av maskinens og skruens utforming.

Injeksjonstrykk: for å fylle formen så snart som mulig, bør injeksjonstrykket være større, noe som er bedre. Generelt er det omtrent 850 til 1400 KG / CM2, opp til 2400 KG / CM2.

Emballasje: Generelt, jo lavere, jo bedre. For å sikre jevn fôring anbefales det å bruke 3 til 14 KG/CM2.

Hastigheten på sprøytestøping: avfyringshastigheten har et godt forhold til portdesign; når du bruker en direkte port eller kantport, bør du bruke den langsomme avfyringshastigheten for å unngå dagsolskinnsfenomenet og fenomenet bølge- og strømmerker. Hva mer, hvis tykkelsen på ferdige produkter er over 5 mm, kan du bruke langsom injeksjon for å unngå luftbobler eller utsparinger.

Generelt er prinsippet om avfyringshastighet raskere for den tynne og langsommere for den tykke. Fra injeksjon til holdetrykk er holdetrykket så lavt som mulig for å unngå at støpeprodukter ser ut til å ha restspenning. Du kan imidlertid bruke glødemetoden for å fjerne eller lindre restspenningen. Tilstanden er 120 til 130 grader Celsius i omtrent en halv til en time.

Sprøytestøping av PC-plast

Rengjøring av matesylinderen

1. Under støpetemperaturen til polykarbonat, tilsett rengjøringsmaterialer (polystyren eller gjennomsiktig benzen) og injiser kontinuerlig i 20 til 30 ganger.

2. Sett maskinen tilbake og fortsett å sprøyte inn rengjøringsmaterialet med luft til det innsprøytede rengjøringsmaterialet begynner å svelle og danne blemmer.

3. Still inn temperaturen på matesylinderen til 200 til 230 grader Celsius.

4. Fortsett å rengjøre materialet med luftinjeksjon til smeltetemperaturen til rengjøringsmaterialet når 260 °C og matesylinderen ser veldig ren og gjennomsiktig ut på overflaten.

Hvis du er på utkikk etter sprøytestøping av polykarbonat eller andre sprøytestøpeform for plast for prosjektet ditt, er du velkommen til å kontakte oss. Vi tilbyr tilpasset sprøytestøping laget i PC, PMMA, ABS, PA66 og mange flere. Send oss en e-post for å få en pris for ditt tilpassede støpeprosjekt nå.

Sincere Tech er en av de 10 beste bedrifter som driver med sprøytestøping av plast i Kina. Vi tilbyr et bredt spekter av spesialtilpassede PC-sprøytestøping, støpeformer, metalldeler, CNC-maskinering og formkomponenter. Gjennom kontinuerlige investeringer i forskning og utvikling leverer vi banebrytende løsninger som imøtekommer kundenes skiftende behov. Som en av de beste sprøytestøpeform leverandører i Kina, er vi stolte av vår forpliktelse til å være fremragende.

Kvalitet er av største viktighet for oss. For å sikre at vi lager produkter av høy plastformerNår vi produserer en støpeform, bruker vi en CMM-målemaskin til å måle alle formkomponenter, elektroder og endelige støpedeler. For å sikre at alle dimensjoner er innenfor toleransen, vil vi teste funksjonen til deler og materialer for å sikre at den endelige delen oppfyller dine krav.

Hvis du leter etter en Kina mold maker for PC sprøytestøping eller andre tilpassede former, er Sincere Tech et av dine beste alternativer. Du kan forvente det høyeste nivået av profesjonalitet, ekspertise og innovasjon. Med vårt erfarne team er vi dedikert til å hjelpe deg med å bringe ideene dine til liv, og levere overlegne produkter som utmerker seg i ytelse, holdbarhet og kostnadseffektivitet.

Vår utvidede kapasitet omfatter, men er ikke begrenset til, følgende tjenester:

- Hurtig prototyping: Vi tilbyr tjenester for hurtig prototyping (3D-utskrift eller CNC-maskinering av prototyper) for å raskt forvandle din grove design til brukbare prototyper, testing, forslag til redesign osv.

- CNC-maskinering med presisjon: Våre avanserte CNC-maskiner gjør det mulig for oss å lage formkomponenter av høy kvalitet med små toleranser, noe som for øyeblikket vil sikre toleranse og presisjon i de sprøytestøpte produktene.

- Overstøping: Vi lager overstøping for enkelte håndtaksverktøy, og deler av overstøpingsprosessen brukes også i støpeformer. Kontakt oss for et tilbud på ditt overstøpingsprosjekt.

- Innsatsstøping: Innsatsstøping ligner på overstøping, men vil være litt annerledes; innsatsstøping bruker normalt metalldeler som substrat, og overstøping bruker plastdeler som substrat.

- To-skudds støping: Med to-shot-støping kan vi produsere komplekse komponenter i flere materialer i én operasjon, noe som reduserer monteringskravene og gir bedre designmuligheter. To-shot-støping er mer komplekst enn innsatsstøping eller overstøping, og to-shot-støping krever en to-shot-sprøytestøpemaskin.

- Verdiøkende tjenester: I tillegg til sprøytestøping, pressstøping og maskinering tilbyr vi en rekke verdiøkende tjenester, inkludert silketrykking, lakkering, montering, testing, sertifikater, emballering og logistikkstøtte, noe som effektiviserer forsyningskjeden og reduserer kostnadene.

Partner med Sincere Tech China Mold Maker for din Sprøytestøping av PC, pressstøping og maskinering. Vi vil tilby deg den beste kvaliteten og en rask ledetid. Kontakt oss for et tilbud innen 24 timer.