Design av plastdeler for sprøytestøping

Sprøytestøping er en av de vanligste teknikkene som brukes i plastproduksjon, der deler "sprøytes" inn i støpeformer for å forme deler med spesifikke dimensjoner. Denne prosessen er avhengig av at plastdelens design er utformet på en slik måte at man oppnår effektivitet i forhold til ytelsesmål, estetikk og kostnader. Denne artikkelen tar for seg de grunnleggende designtrekkene ved en plastdel som må tas hensyn til ved sprøytestøping, for eksempel ribber, bosses, grinder, spisser, toleranser og deres innvirkning, materialvalg og avrundede hjørner.

Hva er sprøytestøping av plast?

Utformingen av plastdelene innebærer å tegne egenskaper ved underenheter og deler som skal sprøytestøpes, en prosess der deler formes av smeltet plast. Det handler om å finne frem til den beste designen som gjør delene sterke, funksjonelle og rimelige å produsere.

Grunnleggende om sprøytestøpingsprosessen

Før vi forstår designplastdelen, la oss få en oversikt over de viktige prosessene for sprøytestøping av plast. Disse kan omfatte;

1. Smelting

Plastpellets tilføres sprøytestøpemaskinen og varmes opp til de når sin høyeste temperatur. Her forvandles pelletsen til flytende plast. Dette gjør plasten mer fleksibel og kan lett modelleres i ulike former.

2. Injeksjon

Plastinnsprøyting innebærer at smeltet plast sprøytes inn i formhulen ved hjelp av høyt trykk. Formen er laget på en slik måte at den vil skape en bestemt del. Dessuten sørger trykket for at plasten tar opp hele formen i formen.

3. Kjøling

Når formen er fylt med plastmaterialet, må den avkjøles for å herde og deretter fjernes. Avkjølingen kan gjøres ved hjelp av kjøleluft eller vann til formen. Denne prosessen gjør plasten hard nok til at den kan anta formen til formen.

4. Utkasting

Det er en operasjon til når den herdede plasten skyves ut av formen hvis formen er åpen under avkjøling. Delen fjernes uten at den ødelegges ved bruk av ejektorpinner eller andre metoder. Deretter lukkes formen for å starte på nytt for neste plastdel.

Nøkkel Betraktninger om Design av plastdeler for sprøytestøping

Når du arbeider med sprøytestøping, er optimalisert design av plastdeler viktig for å oppnå høy kvalitet på sprøytestøping og konkurransedyktig kostnader for sprøytestøping. La oss nedenfor diskutere det viktige hensynet til design av plastdeler for sprøytestøpeprosess;

1. Delgeometri

Delgeometri spiller en viktig rolle i håndteringen av formene. Så la oss diskutere de forskjellige hensynene vi kan velge for å øke effektiviteten av sprøytestøpeprosessen.

I. Kompleksitet:

Designene kan være enkle eller komplekse, noe som betyr at kostnadene for en støpeform vil avhenge av hvor kompleks en del er og hvordan formen er utformet. Kompleksiteten i designen resulterer dessuten i et stort antall deler. Flate deler, som for eksempel et flatt panel, er billigere og enklere å støpe enn å designe en del med mange underskjæringer eller funksjoner. En av realitetene i bransjen er at kompliserte design krever utvikling av kompliserte støpeformer, noe som i sin tur betyr høyere kostnader.

II. Ensartet veggtykkelse:

Den bør være ensartet på tvers av seksjonene i designarbeidet fordi ensartethet resulterer i færre produksjonsproblemer. Når en del har tynne vegger og tykke vegger, er årsaken vanligvis de ulike avkjølingshastighetene som delen gjennomgår under støpeprosessen. En slik avkjøling kan føre til skjevhet. Her bøyer eller forvrenger materialet seg, eller det oppstår merker, som er bulker i overflaten, fordi det tar lengre tid for de tykke delene å kjøle seg ned og stivne enn for de tynne delene.

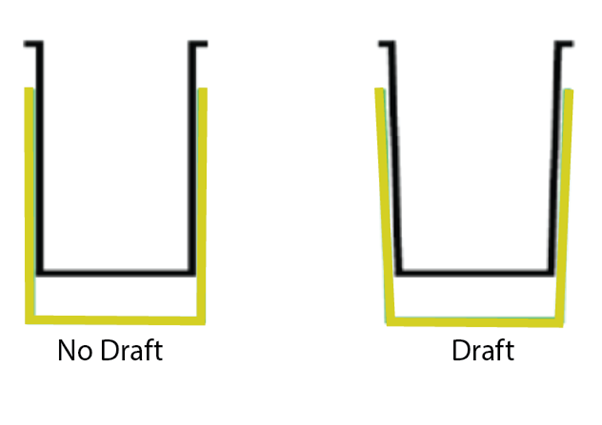

2. Utkast til vinkler

Utkastvinkler er små forhøyninger på sidene av en del for å gjøre det enkelt å løsne den fra formen. Uten utkastvinkler kan plastdelen sette seg fast i formen, noe som alltid vil være utfordrende å fjerne uten at det går ut over den strukturelle integriteten til delen og materialet i formen. Det er vanlig å sette opp trekkvinkelen som ligger i området 1-3 grader, slik at delen lett kan kastes ut uten å forårsake visse problemer.

3. Toleranser og dimensjonsnøyaktighet

Toleranser er derimot de akseptable grensene for avvik når det gjelder dimensjonene til en del. Disse toleransene må være nøyaktige for at delen skal passe og fungere på riktig måte. Det er selvfølgelig noen begrensninger og krav knyttet til dette, blant annet at det er mulig å ha mindre toleranser, for eksempel små variasjoner. De vil imidlertid være kostbare å oppnå fordi formene og kvalitetskontrollen har en høy toleranse. I motsetning til dette er de lavere toleransenivåene mye enklere å opprettholde, men samtidig påvirker de sannsynligvis detaljens ytelse eller interferens.

4. Ribber og sjefer

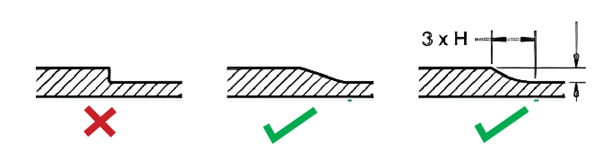

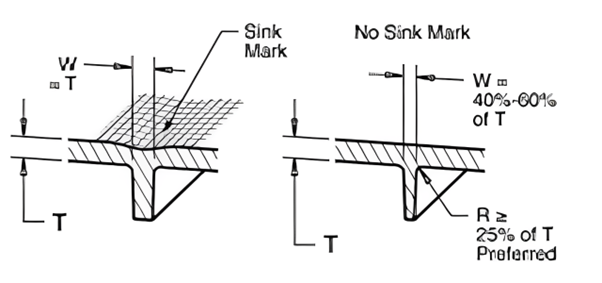

I. Ribbeina

Ribber er ekstra forsterkningselementer som er innlemmet på innsiden av en del for å øke styrken og stivheten, men som bidrar med litt ekstra masse til delen. Ribber brukes på denne måten for å unngå at delen vrir seg ved å gi ekstra støtte til den aktuelle delen. Sinkmerker (dette er bulker der ribben møter hovedveggen) bør forhindres ved å ha ribber som er halvparten så tykke som de omkringliggende veggene. Denne tykkelsesbalansen bidrar til avkjøling og reduserer også spenningen. Ribbene er laget av SS 304-materiale for å minimere nedbøyningen og korrigere spenningen.

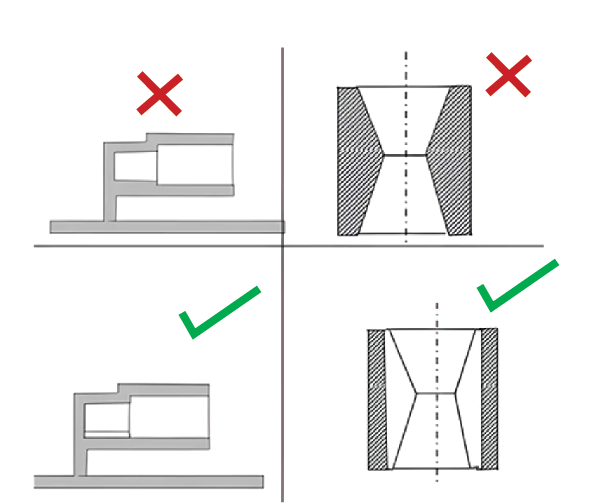

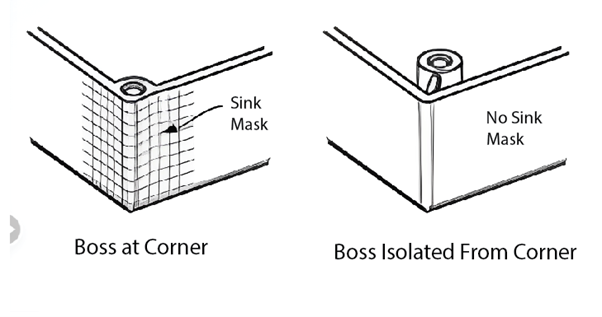

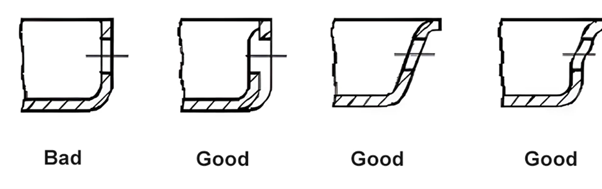

II. Sjefer

Bossene er karakteristiske, utstikkende deler som hovedsakelig fungerer som forankringspunkter for å feste andre deler. De må avstives, som oftest med ribber, for å tåle mekanisk belastning uten å sprekke eller endre form. Bossene bør også trekkes til tilstrekkelig tykkelse slik at de er sterke nok til å tåle tidens tann.

5. Porter og granater

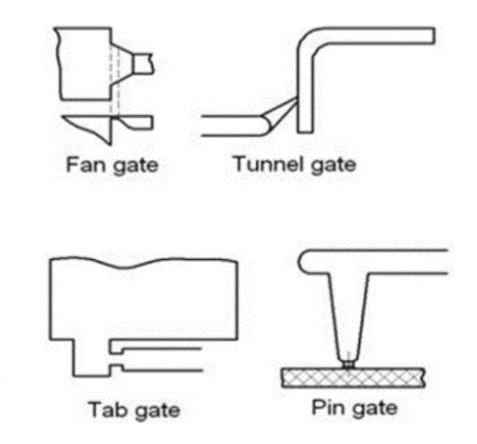

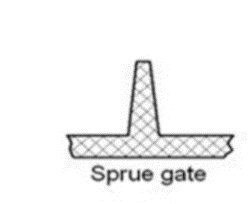

I. Gates

De er de punktene der den smeltede plasten kommer til å flyte eller komme inn i formen. Plassering og utforming av portene er et annet viktig aspekt som må tas i betraktning for å sikre at formen fylles, og ikke minst for å redusere antall defekter. Typiske grinder er kantgrinder, som plasseres på kantene av delen, stiftgrinder, som er små grinder plassert på et bestemt sted, og ubåtgrinder, som plasseres inne i delen. En hensiktsmessig utforming av porten garanterer at materialene fylles jevnt, slik at man unngår svinn og utvikling av defekter.

II. Granene

Granen er et kanalsystem som smeltet plast ledes gjennom og inn i formhulen. Granen er vanligvis tykkere enn andre kanalsystemer, og den støpes ofte separat slik at den enkelt kan skilles fra resten av formen når den skal settes sammen. Ved å designe et enkelt og effektivt granmønster kan man redusere mengden avfallsmateriale som brukes, i tillegg til at det er enkelt å ta det ut av formen. Granen bør være utformet på en slik måte at den fremmer plastflyten og minimerer mengden plast som må skjæres av etter støping.

6. Utskytningssystemer

Funksjon: Når delen størkner etter avkjøling, brukes utkasterpinnene til å kaste ut delen fra formen. Når utkasterpinnen utformes, er det viktig å legge den rundt delen på en slik måte at den ikke ødelegger delen eller til og med gir den et dårlig utseende. En god plassering av utkasterpinnene spiller en viktig rolle for at delene skal kunne kastes ut av formen på en enkel og riktig måte.

| Designhensyn | Retningslinjer/viktige verdier | Forklaring |

| Kompleksitet | Enklere geometrier foretrekkes | Komplekse konstruksjoner øker formkostnadene og vanskelighetsgraden. |

| Ensartet veggtykkelse | 1,5 mm - 4 mm | Konsekvent tykkelse forhindrer skjevhet og synkemerker. |

| Utkastvinkel | 1° - 3° | Gjør det enkelt å støte ut støpeformen. |

| Dimensjonell nøyaktighet | ±0,1 mm - ±0,5 mm | Match med prosessmuligheter for kostnadseffektiv støping. |

| Ribbetykkelse | 50% av veggtykkelse | Det bidrar til å forhindre synkemerker og forbedrer den strukturelle styrken. |

| Bosstykkelse | 60% - 80% med nominell veggtykkelse | Sikrer mekanisk styrke og håndtering av påkjenninger. |

| Plassering av port | Nær tykke seksjoner, vekk fra visuelle overflater | Sikrer riktig fylling og reduserer defekter. |

| Granatdiameter | 1,5 mm - 6 mm | Sikrer jevn flyt av smeltet plast. |

| Plassering av utkasterstiften | Vekk fra kosmetiske overflater | Sikrer jevn utstøting av deler uten overflateskader. |

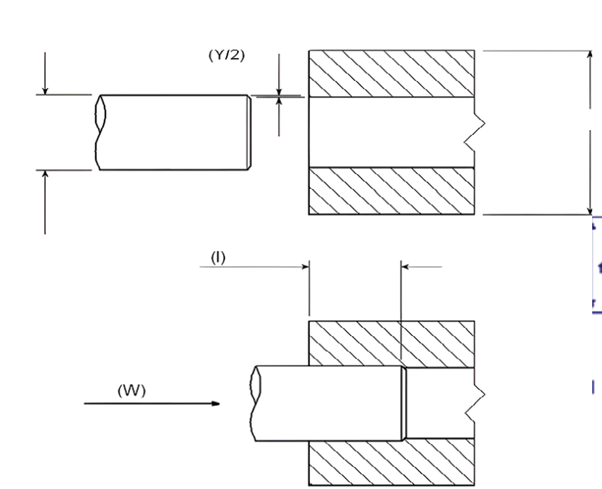

7. Interferenstilpasning

Interferenstilpasninger brukes der hull og aksler skal kobles sammen på en slik måte at de er i stand til å overføre dreiemoment og andre typer krefter på en effektiv måte. Ved interferenspassinger bør toleranser og driftstemperatur vurderes nøye for å muliggjøre en pålitelig forbindelse uten mye arbeid ved montering.

Interferensnivået kan bestemmes ved hjelp av nøyaktige matematiske ligninger som tar hensyn til konstruksjonsspenning, Poissons forhold, elastisitetsmodul og geometriske koeffisienter. Monteringskraften som kreves for interferenstilpasningene, estimeres også ved hjelp av disse beregningene.

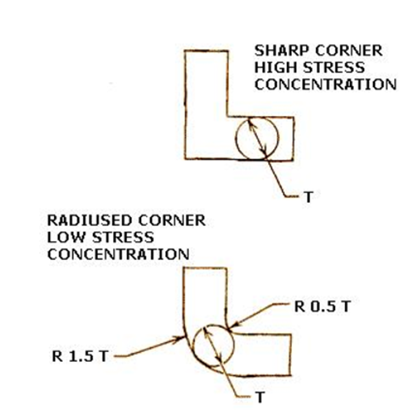

8. Fileter og avrundede hjørner i design av plastdeler

Dette fører til spenningskonsentrasjon og defekter på plastkomponentene dersom det brukes skarpe hjørner. Større verdier på filetstørrelsen, som betyr avrundede hjørner, senker spenningskonsentrasjonsnivået og gir samtidig fri og lettere flyt av plastmaterialet under støpeprosessen. Det er avgjørende å lage designprinsipper for hjørneradiusen for å unngå problemer med jevn veggtykkelse og krymping.

9. Hull

I. Gjennomgående hull

Hull som går rett gjennom godstykkelsen, er mer brukt og enklere å lage enn andre typer hull. Fra et strukturelt synspunkt er de lettest å kontrollere under formkonstruksjonen. De kan produseres ved å bruke faste kjerner i både den glidende og den stasjonære delen av formen, eller ved å ha bare én kjerne i både den glidende og den stasjonære delen av formen. Førstnevnte danner to utkragede bjelker med korte armer under påvirkning av den smeltede plasten, men gjennomgår likevel en ubetydelig endring.

Sistnevnte danner en enkelt understøttet bjelke med ubetydelig deformasjon. For å unngå dette bør den ene kjernediameteren være litt større og den andre litt mindre enn den andre, slik at alle paringsflatene blir så glatte som mulig.

II. Blinde hull

Blinde hull, det vil si hull som ikke er boret gjennom delen, er vanskeligere å støpe. De bygges vanligvis ved hjelp av en utkraget bjelkekjerne, og kjernen har en tendens til å bøye seg under påvirkning av den smeltede plasten, noe som gir hull med ujevn form. Blindhull er hull som slutter brått, og dybden på blindhullet bør vanligvis ikke være mer enn dobbelt så stort som hullets diameter.

For blindhull med en diameter lik 1. bør tykkelsen være 5 mm eller mindre, mens dybden ikke bør overstige diameteren. Tykkelsen på bunnveggen i blindhullet bør være minst en sjettedel av hullets diameter for å forhindre krymping.

III. Hull i siden

Sidehullene lages gjennom sidekjernene, og det fører til formkostnader og vedlikehold av formen, siden lengden på sidekjernene kan være et problem ved at de kan dele seg. For å løse slike utfordringer kan designen effektiviseres for å korrigere dagens ineffektivitet, og dermed kostnadene.

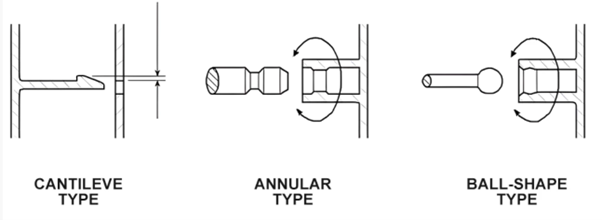

10. Snap-fit-forbindelser i plastdesign

Snap-fit-samlinger er skånsomme for lommeboken og miljøvennlige siden det ikke er behov for andre festemidler. De består av en utstikkende del som hektes på et annet element utover en utadrettet forlengelse, der elastisk deformasjon av delene gjør det mulig å danne en sammenlåsende nøkkel. Det finnes hovedsakelig tre typer snap-fits, nemlig utkragede, ringformede og kuleformede.

To kritiske vinkler er involvert i snap-fit-konstruksjonen: tilbaketrekkingssiden og inngangssiden. Tilbaketrekkingssiden bør normalt være lengre enn pakningssiden for å oppnå bedre innlåsing. Den tillatte nedbøyningen av konstruksjonen kan finnes ved hjelp av spesifikke ligninger for en gitt snap-fit ved hjelp av materialkonstanter og geometriske koeffisienter.

11. Overflatebehandling og teksturer

Følgende metoder kan hjelpe oss med å oppnå en effektiv overflatefinish og tekstur på sluttproduktet;

- Oppnå ønsket estetikk: Overflatefinishen på en del bestemmer ikke bare hvordan delen ser ut, men også hvordan den føles å ta på. Designeren velger tekstur eller finish avhengig av estetiske behov, for eksempel matt eller blank.

- Teksturens innvirkning på formfrigjøring: Det viser seg at overflatestrukturen spiller en viktig rolle for hvor lett det er å løsne delen fra formen. Komplekse former kan skape ekstra utfordringer som ikke bør tas hensyn til ved utformingen for å gjøre det lettere å løsne fra formen.

- Teknikker for overflatebehandling: Ytterligere bearbeiding, som polering, sliping eller påføring av et siste strøk, kan brukes for å få den optimale finishen.

12. Toleranser og dimensjonsstabilitet

Derfor vil følgende betraktninger også bidra til å øke effektiviteten ved design av plastdeler.

- Design for trange toleranser: Komponenter med strengere toleransenivåer gir et utfordrende miljø for formdesign med økte kontrollproblemer i selve støpeprosessen. Noen viktige punkter bør vurderes for å ta hensyn til forskjellene i materialflyt og kjøling.

- Regnskapsføring av materialkrymping: For å kontrollere materialkrympingen må konstruktørene stille inn størrelsen på formhulrommet litt mindre. Ved å bruke dette formatet kan man sikre at den endelige delen oppfyller de nødvendige dimensjonene som kreves.

- Verktøyhensyn: Verktøyet bør derfor være nøyaktig i dimensjonene og godt vedlikeholdt for å forbedre de støpte delenes dimensjonsstabilitet.

13. Valg av materiale

Brukerne oppfordres derfor til å sørge for at de velger det riktige materialet som gjør det mulig for dem å oppnå den nødvendige ytelsen til de støpte delene. Alle termoplaster, både de amorfe og de halvkrystallinske, har sine egne egenskaper. Blant faktorene er den mekaniske styrken til materialene som skal inkorporeres, krystalliseringen og hygroskopisiteten.

14. Analyse av formflyt

Designdelen innebærer også analyse av formflyten. Så vi kan optimalisere den ved hjelp av følgende prosess;

- Viktigheten av å simulere materialflyt: Målet med flyteanalysen er å finne ut hvordan den smeltede plasten forventes å flyte i støpeformen. På den måten kan den bidra til å identifisere områder med luftfeller, sveiselinjer og ujevn flyt.

- Identifisere potensielle problemer: Det kan bevises at simulering kan identifisere noen problemer før produksjon, som designerne kan korrigere for den delen av formkonstruksjonen.

- Optimalisering av delutforming for formflyt: Endringer som kan gjøres basert på formflyten, bidrar til å forbedre kvaliteten på delene og minimere antall feil.

15. Prototyping og testing

Her er noen teknikker for prototyping og testing som vi kan bruke for å effektivisere designdelen.

- Ved hjelp av Rapid Prototyping-teknikker: Teknikker som rapid prototyping hjelper designere med å bygge prototyper av reservedeler og teste og vurdere den fysiske delen før den tas i bruk for produksjon.

- Gjennomføring av fysiske tester: Prototyper som testes med denne delen, gjør det mulig å evaluere delens ytelse, holdbarhet og evne til å oppfylle den tiltenkte funksjonen. Det gir en tilleggsverdi fordi det gir en pekepinn om hvilke forbedringer som kan gjøres i konstruksjonen.

- Iterering av design før endelig produksjon: Basert på testresultatene kan det være mulig å justere delens design, løse problemer og forbedre ytelsen.

Vanlige designfeil og hvordan du unngår dem under design

Her er noen viktige feil vi bør unngå når vi designer plastdeler.

- Dårlig materialvalg: Valg av feil materiale går ut over ytelsen og produserbarheten til den aktuelle delen. Det er viktig å velge de riktige materialene som skal oppfylle detaljens behov.

- Ignorerer trekkvinkler: For eksempel kan små trekkvinkler føre til problemer med utstøting av deler og slitasje på formen. Sørg for at trekkvinkler er inkludert i layouten.

- Overkompliserende delgeometri: Slike former kompliserer formen og produksjonen av den og øker kostnadene for formen. Gjør designene så lite komplekse som mulig for å øke produserbarheten.

- Utilstrekkelig veggtykkelse: Porøsitet, ujevn tykkelse eller variasjoner i veggtykkelsen påvirker produktet negativt med problemer som skjevhet og synkemerker. Det er viktig å holde veggtykkelsen på delen konstant for å unngå variasjoner i veggtykkelsen.

Konklusjon

Det er flere faktorer som bør tas i betraktning når man designer en plastdel for sprøytestøping, f.eks. hulltyper, bosses, snap-fits eller interferenspassinger, og mange andre som toleranser, materialkrav og hjørneradier. Med forståelse for disse prinsippene kan designerne utvikle formstøpte deler som er av god kvalitet, har lang holdbarhet og er billige å produsere. Ved å utforme designene i henhold til prosjektets egenskaper og miljøforhold garanteres de beste resultatene og den beste stabiliteten.

Ofte stilte spørsmål

Q1. Hvorfor er design av deler viktig i sprøytestøping?

Det vil hjelpe oss med å realisere prosedyre- og driftseffektivitet. Fordi produksjonsdesignet inneholder strategier som effektivt kan produsere delen med høy nøyaktighet, færre feil og redusert materialbruk.

Q2. Hva er gjennomgående hull?

Gjennomgående hull er de hullene som går gjennom en hel del, og de er relativt enklere å støpe og kontrollere.

Q3. Hva er blinde hull?

Blinde hull strekker seg ikke gjennom en del og kan derfor være vanskeligere å støpe, siden hullet kan bli bøyd og deformert.

Q4. Hva menes med sidehull i sprøytestøping?

Sidehullene lages med sidekjerner, noe som kan gjøre støpeformen mer kompleks og dermed øke kostnad for sprøytestøpeform.

Q5. Hvordan bør sjefer utformes?

Det skal også være fileter ved tilkoblingene og riktig sprøytestøping veggtykkelse. Slik kan de bidra til å motstå belastningen på delen. Dessuten må sjefer også inkluderes i strukturen til delen.

Q6. Hva er betydningen av en snap-fit-tilkobling?

I snap-fit-forbindelsen bøyes en del elastisk for å passe inn i en annen, slik at det ikke brukes direkte mekaniske festemidler.

Q7. Hvordan beregner vi inngrepet som bør gjøres?

Interferens oppnås ved hjelp av designspenning, Poissons forhold og geometriske koeffisienter.

Q8. Hva er toleransenivåer ved sprøytestøping av plast?

Toleransegrensene omfatter generelle, middels nøyaktige og svært nøyaktige toleranser, som er avgjørende for kvaliteten og prisene på sprøytestøping produkter.

Legg igjen et svar

Vil du delta i diskusjonen?Du er velkommen til å bidra!