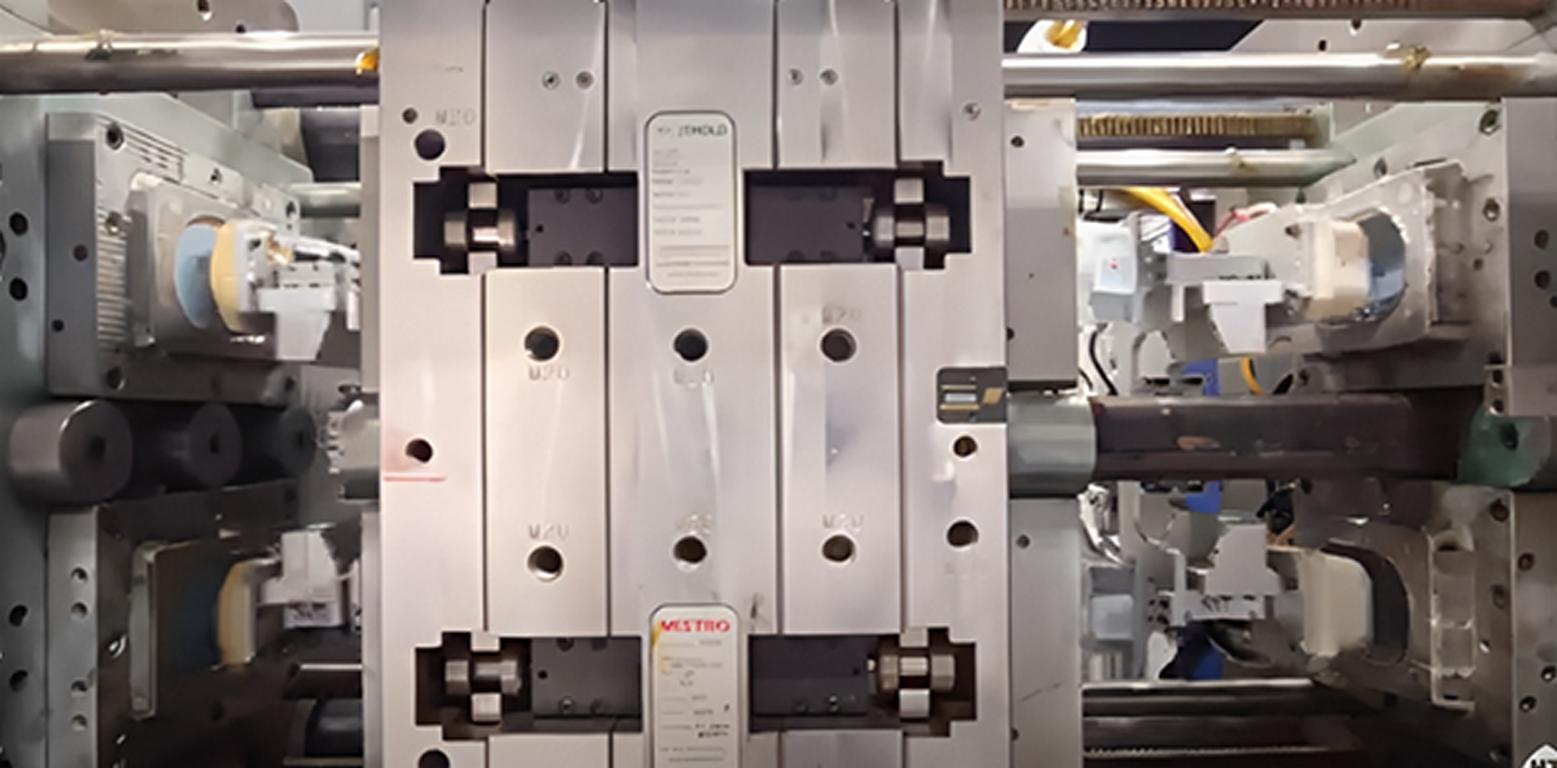

Stabelform

Stabelstøping: Alt du bør vite

Stabelforming er en regelrett revolusjon innen sprøytestøpeindustrien fordi den øker produksjonshastigheten. I stabelformerNår man støper en stabel med minst to eller flere komprimerte hulrom, kan man støpe ulike deler på én gang for å øke effektiviteten. Men hva er stabelstøping, og hvordan fungerer det, spesielt sammenlignet med sine kolleger? I denne artikkelen definerer vi stabelstøping, gir en kort oversikt over fordelene og hvordan det raskt er i ferd med å omforme høyvolumproduksjon. I tillegg til dette vil vi lære om sprøytestøpeprosessen for stabelform, inkludert materialer, designretningslinjer og alt i mellom.

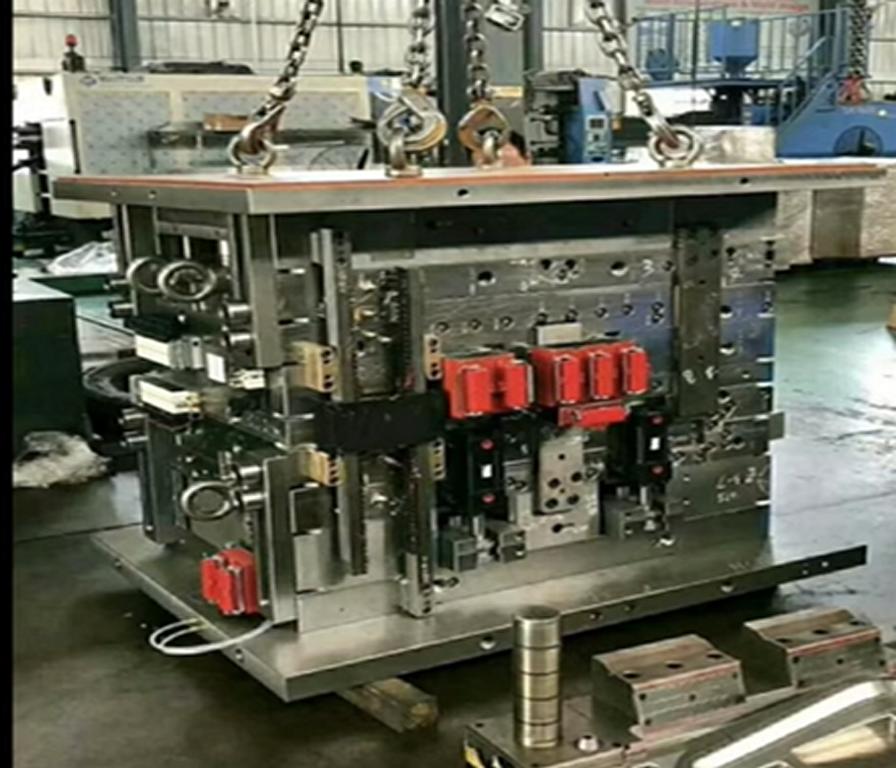

Hva er Stack Injection Mold?

En stabelinnsprøytningsform har flere skillelinjer, eller "nivåer" av hulrom, som produseres ved å stable mer enn ett formhulrom over hverandre. Hvert nivå i formen inneholder et nytt sett med kaviteter, noe som samtidig øker maskinens totale produksjon. Det investeres ikke i ekstra verktøy eller eiendomsmassen som kreves for å få plass til dem. Sammenlignet med den vanlige formen som bare kan danne en del i ett plan, kan stabelformer konfigurert i vertikalplanet til mer enn ett plan lage delen, og dermed ha høyere produktivitet.

Hvordan utføres stablestøping?

Her er en trinnvis oversikt over hvordan den stablede støpeprosessen utføres:

1. Lukking av mugg

Stabelformen har en rekke hulrom, og de er i stående posisjon ved å arrangere hulrommene i vertikal rekkefølge. Formen lukkes når maskinens plate svinger, slik at hulrommet og kjernen i hvert trinn justeres samtidig.

2. Injeksjon av materiale

Etter at den er lukket, sprøytes smeltet plast inn i formhulrommene gjennom en enkelt gran eller varmkanal. Materialet kommer inn i hvert hulrom på hvert trinn i den flerlagede formen. Utformingen av varmkanalsystemene garanterer at materialet blir jevnt fordelt over alle hulrommene.

3. Avkjøling og størkning

Når den smeltede plasten har kommet inn i hulrommene, begynner den å kjøle seg ned og stivne. Hvert nivå i formen gjør det mulig å avkjøle delen om gangen. Det betyr at syklustiden ikke trenger å forlenges, fordi avkjølingen kan gjøres samtidig for hvert kavitetssett.

4. Formåpning

Når polymeren er tilstrekkelig nedkjølt, åpner et system formen. Formen er beregnet på å fjerne hvert nivå av stakken om gangen. Noen funksjoner sikrer at hulrommene er åpne, slik at det er enkelt og smidig å ta ut delene fra formen.

5. Utkasting

Formens utstøtingssystem kaster deretter ut de størknede delene fra hulrommene og etterlater en kavitetsfri form klar for neste syklus. Forskjellen er at hvert nivå i formen skyter ut alle delene sine samtidig, slik at man oppnår høy omsetning i en hel syklus. Flere eller mer komplekse deler kan enkelt skytes ut ved hjelp av sammenleggbare kjerner eller spesielle utkastersystemer.

6. Resirkulering av prosessen

Men når formen er støpt ut, lukkes den igjen og går en ny runde til syklusen er fullført. Siden stablede støpeformer har flere hulromnivåer, kan produsentene lage flere deler per syklus. Dermed kan de gjøre dem mer effektive uten at det krever større størrelse eller tonnasje.

Egnet materiale for sprøytestøping av stabelform

Spesielt er riktig materiale viktig for sprøytestøping av stabelform. Materialet skal være flytbart for å sikre at det kommer godt inn i alle mellomrom i en struktur. Så de vanlige materialene som brukes inkluderer:

| Materiale | Strekkfasthet | Smeltepunkt | Krymping av mugg | Vanlige bruksområder | Egenskaper |

| Polypropylen (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Emballasje, bildeler, husholdningsartikler | God kjemisk resistens, egnet for høyhastighetsstøping |

| Akrylnitril-butadien-styren (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Forbruksvarer, elektronikk, bildeler | Robust, slagfast, god formstabilitet |

| Polyetylen (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Flasker, beholdere, emballasjefilm | Lav tetthet, fleksibel, ideell for lettvektsapplikasjoner |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Bildeler, industrielle komponenter | Med høy styrke og seighet er fuktabsorpsjon en faktor |

| Polykarbonat (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Optiske disker, elektronikk, bilobjektiver | Utmerket gjennomsiktighet, slagfasthet, kostbar |

| Polyetylentereftalat (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Flasker, emballasje, industrielle komponenter | Høy styrke, klarhet, godt egnet for resirkulerbare applikasjoner |

| Polystyren (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Engangsbeholdere, isolasjon, emballasje | Rimelig, stiv, men sprø |

Typer av stabelformer

Her er noen vanlige typer stabelformer vi kan bruke i ulike bruksområder;

1. Stabelform i to nivåer

Den har to kavitetsnivåer som produserer dobbelt så mange støpeformer som støpeformer med ett nivå. Dermed kan den dekke behovet for økt produksjon uten ekstra maskiner. Den er kostnadseffektiv for mellomstore produksjonsmengder og kontrollerer effektivt bruken av maskinene.

2. Stabelform i tre nivåer

Den har tre hulromsnivåer, noe som øker produksjonen med tre ganger og er effektiv for bruk i bransjer der produktivitet er svært viktig. I tillegg minimerer den tomgangstiden og optimaliserer gjennomstrømningen av sluttproduktet uten å utvide maskinens effektive areal.

3. Stabelform med fire nivåer

Denne formen er laget for deler med ekstremt høy etterspørsel, og har fire hulrom som mangedobler produksjonen fire ganger per syklus. Den er ideell for bruk der det produseres store mengder varer med behov for å oppnå svært tette toleranser.

4. Roterende stabelform

Selvfølgelig er flere sett med plater konfigurert til å utføre støping og kjøling i ulike nivåer for å øke produksjonshastigheten og forkorte syklustiden. Dette systemet er mer effektivt siden det utfører flere oppgaver i én enkelt syklus.

5. Stabelform for indeksplate

Gjennom syklusen skifter hvert nivå til en ny posisjon, noe som gjør det mulig å utføre flere trinn i ett og samme støpeverktøy. Det er nyttig for produksjon av kontraktsdeler som kan trenge ulike operasjoner i ulike sykluser.

6. Sammenleggbar kjernestabelform

Den er ideell for utstøping av emner med kompliserte og kompakte seksjoner, for eksempel gjenger eller underskjæringer. Den fungerer perfekt for produksjon av komplekse plastdeler som kan være vanskelige å avstøpe uten at det påvirker delen. Kjernene reduserer sjansene for at lagene klistrer seg sammen eller at kjernen drar seg inn i laget over under utstøting.

7. Hybrid stabelform

Stabelformer er spesielle støpeformer som består av to eller flere støpeformer, noen ganger kjent som tandem- eller roterende støpeformer og hybridstabelformer med andre støpeteknikker. Denne konstruksjonen gjør det mulig å produsere deler siden støpeprosessene utføres i én og samme form. På denne måten får man et multifunksjonelt system som kan forme komplekse komponenter med ulike egenskaper i én syklus.

Sammenligning mellom stabelformer og tandemformer

Her er en kort tabell for å sammenligne stabelformene med tandemformene;

| Funksjon | Stabelformer | Tandem Molds |

| Formstruktur | Flere nivåer av hulrom stablet vertikalt. | To støpeformer som arbeider side om side. |

| Drift | Alle hulromsnivåene fylles og skyves ut samtidig. | Formene brukes vekselvis, den ene fylles mens den andre avkjøles. |

| Syklustid | ~20-30% kortere syklustid sammenlignet med enkeltformer. | ~10-20% lenger på grunn av vekslende støpeoperasjoner. |

| Produksjon Output | Høy effekt (2x, 3x, 4x avhengig av muggnivå). | Moderat produksjonsøkning (1,5 til 2 ganger sammenlignet med en enkelt støpeform). |

| Delkompleksitet | Best for enkle til moderat komplekse deler. | Egnet for mer komplekse deler eller flertrinnsoperasjoner. |

| Bruk av materiale | Ett enkelt løpesystem som deles på tvers av alle hulromsnivåer. | Det kan være nødvendig med separate løpesystemer for hver form. |

| Energieffektivitet | Mer effektiv (~10-15% energibesparelser på grunn av samtidig drift). | Noe mindre effektiv på grunn av vekslende drift. |

| Ideelt bruksområde | Produksjon av identiske deler i store volumer. | Produksjon av komplekse deler krever ulike støpetrinn. |

Velge riktig manifoldsystem for stabelformene dine

Her er noen måter du kan velge riktig system for stabelformer;

- Flere hulrom: Gjør det mulig å produsere lignende artikler for å redusere antall enheter kostnader for sprøytestøping og øke avkastningen.

- Kompakt design: Ved å plassere hulrom i vertikale søyler reduseres gulvplassen, spesielt i anlegg med begrenset plass.

- Forbedret kjøleeffektivitet: Konvensjonelle og koblede kjølekonstruksjoner med motstrøm gir effektiv kjøling i alle hulrom. I tillegg har den redusert syklustid og bedre kvalitet på delene.

- Forenklet utstøtingsmekanisme: Avanserte utstøtingsmetoder bidrar til å knipse av deler uten å skade disse delene.

- Hot-Runner-teknologi: Reduserer avfallet av isopor og garanterer jevn fylling siden plasten beholdes i smeltet tilstand før den føres inn i hulrommene.

Valg av manifoldsystem for stabelformer

- Materialkompatibilitet: Kontroller om strukturen og funksjonaliteten til manifoldsystemet oppfyller strømningsegenskapene og de termiske egenskapene til de spesifikke materialene som brukes i produksjonen av kretskortet.

- Flow Distribution: Velg et hulrom med en utforming som gjør det mulig å fordele materialet jevnt til alle nivåer for å forhindre trykktap

- Temperaturkontroll: Velg et system som styrer temperaturen slik at den påvirker delens viskositet eller materialkvalitet.

- Enkelt vedlikehold: Velg en design som kan demonteres siden produktene trenger regelmessig vedlikehold og rengjøring.

- Skalerbarhet: Forskning på et manifoldsystem som raskt kan endres eller legges til for å tilpasses fremtidig produksjon.

Bruksområder for stabelformer

Stabelformer brukes ofte i bransjer som krever produksjon av store volumer, som f.eks:

- Kjøretøystruktur og -interiør eller bilkomponenter og karosserier.

- Forbrukerprodukter (emballasje, kapsler)

- Annet (sprøyter, kapsler)

- Elektronikk (hus, tilkobling)

Fordeler med stabelformer

- Økning av produksjonskapasiteten med flere tusen prosent

- Effektiv materialbruk

- Reduserte lønnskostnader

- Dette resulterer vanligvis i minimalt med plassbehov i de ulike anleggene.

- Høy avkastning på investeringen

Ulemper med stabelformer

- Høyere kostnader på forhånd

- Komplisert formdesign og behov for hyppige reparasjoner

- Disse krever en høyere metode som er mer presis og styres av mer avanserte maskiner.

- Mulig feil kvalitet på deler hvis de ikke balanseres på riktig måte

Misoppfatninger om stabelstøping.

- Myte: Stabelformer er for dyre for små bedrifter. Fakta: Dette er alltid en kostbar affære i den innledende prosedyren, men det hjelper også med å spare mye forbruksmateriell og produksjonstid på lang sikt.

- Myte: Stabelformer er ulempen med delekvalitet. Fakta: God design tilsier at en bestemt del skal være av samme kvalitet uavhengig av kavitetsnivået.

Ideelle bruksområder for stabelformer

Stabelformer er ideelle i miljøer som krever hyppige endringer i den oppvarmede formen, der belastningen er relativt stor i forhold til formstørrelsen, og i bruksområder der formen med jevne mellomrom skal byttes ut med en avkjølt form.

Stabelformer egner seg best i situasjoner der det er behov for store mengder av en og samme del, spesielt i produksjonsserier. Disse formene er spesielt viktige i bransjer som krever stor nøyaktighet, for eksempel emballasjeindustrien, spesielt produksjon av forbrukeremballasje og medisinsk utstyr.

Konklusjon

Avslutningsvis er stabelstøping en av de mest effektive produksjonsteknikkene som i stor grad kan forbedre produksjonshastigheten for mange produkter i produksjonslinjen, spesielt i industrien med høy produksjonslinje. Likevel kan stabelformer øke tettheten av hulrom uten å forstørre størrelsen på maskineriet for å bidra til å realisere den høye produksjonsverdien til en lavere enhetskostnad for sprøytestøping. Så kjenn til typer, materialer og designhensyn. Så du kan maksimere fordelene med stabelstøping.

Ofte stilte spørsmål

Hva er Stack mold sprøytestøping?

Det er en metode som benytter flere hulrom for å produsere flere støping deler samtidig per syklus.

Hvilke materialer kan brukes i stabelformer?

PP, ABS og nylon er noen av de tilgjengelige polerte materialene.

Hva er forskjellen mellom stabelformer og tandemformer?

Mens stabelformene lager deler som ligner på hverandre samtidig, lager den andre typen former, tandemformene, deler i forskjellige stadier.

I hvilke sektorer er stabelstøping nyttig?

Nesten alle typer produsenter, blant annet bil-, emballasje-, medisin- og elektronikkprodusenter.

Hvordan forbedrer varmkanalteknologien stabelstøping?

Det reduserer materialspillet og gjør det mulig å fullføre hulrommene i veggen på riktig måte.

Er stabelformer dyre?

Kostnadene er i utgangspunktet høyere enn for andre maskiner, men produksjonseffektiviteten er mye høyere.