스택 몰딩: 알아야 할 모든 것

스택 몰딩 는 생산 속도를 향상시켜 사출 성형 업계에서 완전히 새로운 혁명을 일으켰습니다. In 스택 몰드는 최소 두 개 이상의 압축된 캐비티를 통해 여러 부품을 한 번에 성형하여 효율성을 높인다는 의미입니다. 그렇다면 스택 몰딩이란 무엇이며, 특히 다른 방식과 비교했을 때 어떻게 작동할까요? 이 글에서는 스택 몰딩의 정의와 이점에 대한 간략한 개요, 그리고 대량 생산을 빠르게 재편하는 방법에 대해 설명합니다. 이 외에도 재료, 설계 지침 및 그 사이의 모든 것을 포함한 스택 몰드 사출 성형 공정에 대해 알아볼 것입니다.

스택 사출 금형이란 무엇인가요?

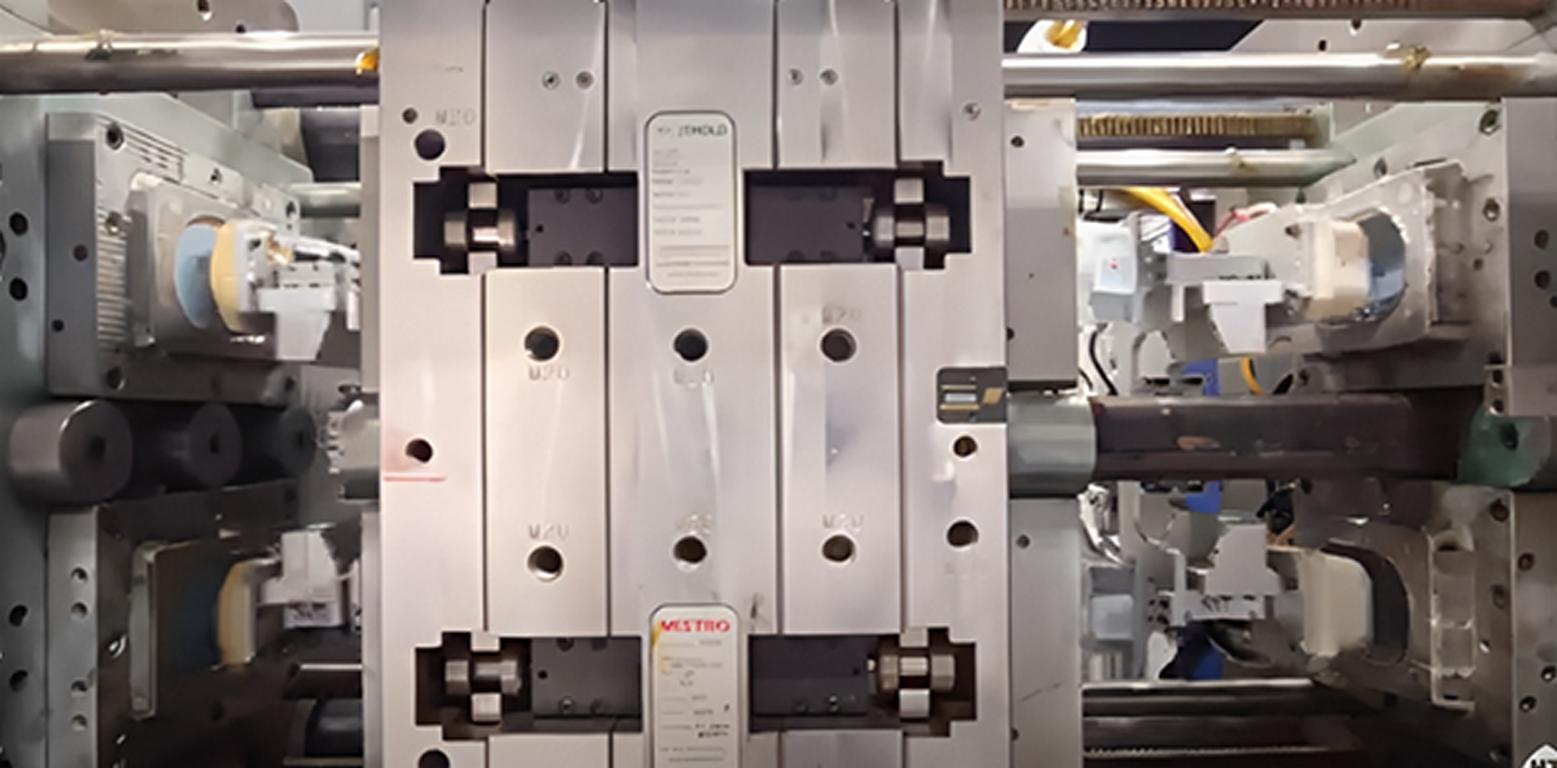

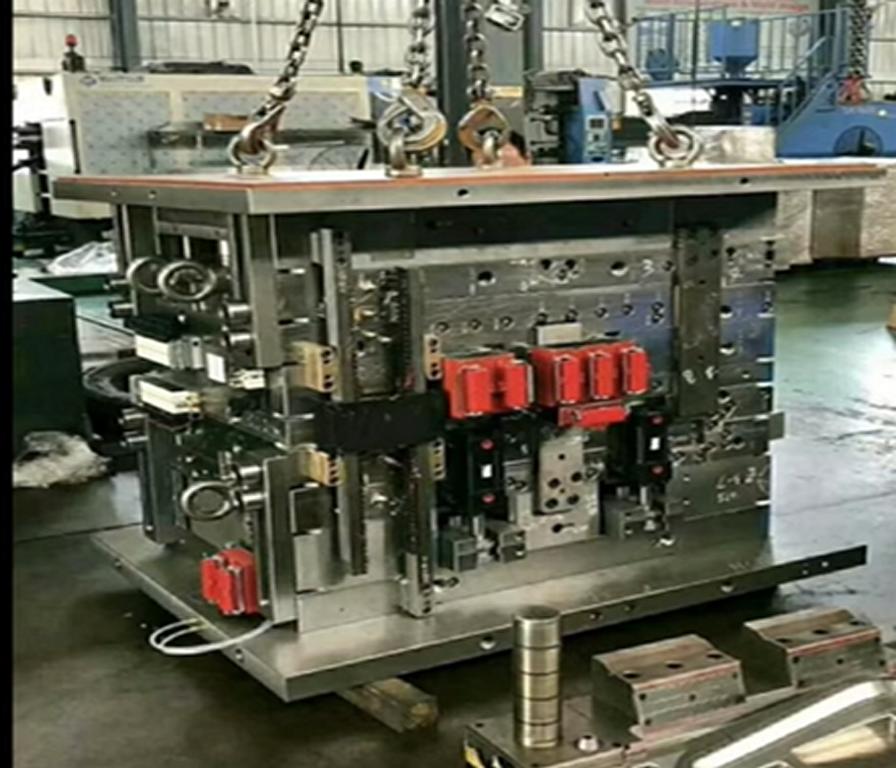

스택 사출 금형에는 여러 개의 파팅 라인, 즉 캐비티의 "계층"이 있으며, 하나 이상의 금형 캐비티를 쌓아서 생산됩니다. 금형의 모든 레벨에는 또 다른 캐비티 세트가 포함되어 있어 기계의 전체 생산량을 동시에 증가시킵니다. 추가 도구나 이를 수용하는 데 필요한 공간에 투자하지 않습니다. 하나의 평면에서만 부품을 형성할 수 있는 일반 금형에 비해 수직 평면으로 구성된 스택 몰드는 두 개 이상의 평면에서 부품을 만들 수 있어 생산성이 높습니다.

스택 몰딩은 어떻게 수행되나요?

다음은 스택 몰딩 프로세스가 어떻게 수행되는지에 대한 단계별 개요입니다:

1. 금형 닫기

스택 몰드에는 일련의 캐비티가 있으며, 캐비티를 수직 순서로 배열하여 서 있는 위치에 있습니다. 기계의 플래튼이 진동하면서 금형이 닫히기 때문에 각 단계의 캐비티와 코어가 동시에 정렬됩니다.

2. 재료 주입

닫힌 후 용융된 플라스틱은 단일 스프 루 또는 핫 러너를 통해 금형 캐비티에 주입됩니다. 재료는 다층 금형의 모든 단계에서 모든 캐비티로 들어갑니다. 핫 러너 시스템의 레이아웃은 재료가 모든 캐비티 등급에 균일하게 분포되도록 보장합니다.

3. 냉각 및 응고

용융된 플라스틱이 캐비티에 들어가면 냉각되기 시작하여 굳어지기 시작합니다. 금형의 각 레벨에서 부품을 한 번에 냉각할 수 있습니다. 따라서 각 캐비티 세트에 대해 동시에 냉각할 수 있으므로 사이클 시간을 연장할 필요가 없습니다.

4. 금형 개구부

폴리머가 충분히 냉각되면 시스템이 몰드를 엽니다. 몰드는 스택의 각 레벨을 한 번에 제거하도록 설계되었습니다. 일부 기능은 캐비티가 열려 있어 금형에서 부품을 쉽고 원활하게 제거할 수 있도록 보장합니다.

5. 배출

그러면 금형의 이젝션 시스템이 캐비티에서 고형화된 부품을 버려서 다음 사이클을 위한 캐비티가 없는 금형을 준비합니다. 차이점은 금형의 각 레벨에서 부품이 한 번에 모두 방출되므로 한 번의 전체 사이클에서 높은 회전율을 달성할 수 있다는 것입니다. 접을 수 있는 코어 또는 특수 이젝터 시스템을 사용하여 추가 또는 더 복잡한 부품을 쉽게 배출할 수 있습니다.

6. 프로세스 재활용

그러나 일단 배출된 금형은 다시 닫히고 사이클이 완료될 때까지 한 번 더 작동합니다. 적층형 금형에는 더 많은 캐비티 레벨이 통합되어 있으므로 제조업체는 사이클당 더 많은 부품을 만들 수 있습니다. 따라서 더 큰 크기나 톤수를 요구하지 않고도 더 효율적으로 만들 수 있습니다.

스택 몰드 사출 성형에 적합한 재료

특히 스택 몰드 사출 성형에는 올바른 재료가 중요합니다. 재료는 구조물의 모든 공간에 잘 들어갈 수 있도록 유동성이 있어야 합니다. 따라서 일반적으로 사용되는 재료는 다음과 같습니다:

| 재료 | 인장 강도 | 녹는점 | 곰팡이 수축 | 일반적인 애플리케이션 | 속성 |

| 폴리프로필렌(PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | 포장, 자동차 부품, 가정용품 | 우수한 내화학성, 고속 성형에 적합 |

| 아크릴로니트릴 부타디엔 스티렌(ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | 소비재, 전자제품, 자동차 부품 | 견고하고 충격에 강하며 치수 안정성이 우수합니다. |

| 폴리에틸렌(PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | 병, 용기, 포장 필름 | 저밀도, 유연성, 경량 애플리케이션에 이상적 |

| 나일론(PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | 자동차 부품, 산업 부품 | 높은 강도와 인성으로 수분 흡수가 중요한 요소입니다. |

| 폴리카보네이트(PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | 광학 디스크, 전자 제품, 자동차 렌즈 | 뛰어난 투명성, 내충격성, 고가의 비용 |

| 폴리에틸렌 테레프탈레이트(PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | 병, 포장, 산업 부품 | 고강도, 선명도, 재활용 가능한 애플리케이션에 적합 |

| 폴리스티렌(PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | 일회용 용기, 단열재, 포장 | 저렴하고 견고하지만 깨지기 쉽습니다. |

스택 몰드 유형

다음은 다양한 애플리케이션에서 사용할 수 있는 몇 가지 일반적인 스택 몰드 유형입니다;

1. 2단계 스택 몰드

캐비티 레벨이 두 개로 단일 레벨 금형보다 두 배 더 많이 생산할 수 있습니다. 따라서 추가 기계 없이도 생산량 증가에 대한 요구를 충족시킬 수 있습니다. 중간 범위의 생산량 범위에서 비용 효율적이며 기계 사용을 효과적으로 제어할 수 있습니다.

2. 3단계 스택 몰드

캐비티 레벨이 세 가지로 생산량이 3배 증가하여 생산성이 중요한 산업에서 사용하기에 효과적입니다. 또한 기계의 유효 면적을 넓히지 않고도 유휴 시간을 최소화하고 최종 제품 처리량을 최적화합니다.

3. 4단계 스택 몰드

이 금형은 수요가 매우 많은 부품을 위해 제작되었으며, 사이클당 생산량을 4배로 늘리는 4개의 캐비티가 특징입니다. 매우 정밀한 공차를 달성해야 하는 대량의 제품을 생산할 때 사용하기에 이상적입니다.

4. 회전 스택 몰드

물론 생산 속도를 높이고 사이클 시간을 단축하기 위해 여러 세트의 플래튼을 구성하여 다양한 계층에서 성형 및 냉각을 수행합니다. 이 시스템은 한 사이클에서 여러 작업을 수행하므로 그 기능이 더욱 효율적입니다.

5. 인덱스 플레이트 스택 몰드

사이클이 진행되는 동안 각 레벨은 새로운 위치로 이동하여 단일 금형에서 여러 단계의 작업을 수행할 수 있습니다. 다양한 사이클에서 다른 작업이 필요할 수 있는 계약 부품을 제작하는 데 유용합니다.

6. 접을 수 있는 코어 스택 몰드

실이나 언더컷과 같이 복잡하게 조밀한 부분이 있는 물체를 배출하는 데 이상적입니다. 부품에 영향을 주지 않으면서 이형하기 어려운 복잡한 플라스틱 부품을 생산하는 데 완벽하게 작동합니다. 따라서 코어는 압출 시 레이어가 서로 달라붙거나 코어가 위 레이어에 끌릴 가능성을 줄여줍니다.

7. 하이브리드 스택 몰드

스택 몰드는 탠덤 몰드 또는 회전 몰드라고도 하는 두 개 이상의 몰드로 구성된 특수 몰드와 다른 성형 기술이 적용된 하이브리드 스택 몰드로 구성됩니다. 이 설계는 하나의 금형에서 성형 공정이 이루어지기 때문에 부품을 생산할 수 있습니다. 이렇게 하면 다양한 특성을 가진 복잡한 부품을 한 번의 주기로 제작할 수 있는 다기능 시스템이 탄생합니다.

스택 몰드와 탠덤 몰드 비교

다음은 스택 몰드와 탠덤 몰드를 비교하는 간단한 표입니다;

| 기능 | 스택 몰드 | 탠덤 몰드 |

| 금형 구조 | 여러 레벨의 캐비티가 수직으로 쌓여 있습니다. | 두 개의 금형이 나란히 나란히 작동합니다. |

| 운영 | 모든 캐비티 레벨이 동시에 채워지고 배출됩니다. | 몰드가 번갈아 가며 작동하여 하나는 채우고 다른 하나는 식힙니다. |

| 주기 시간 | 단일 금형에 비해 ~20-30% 더 짧은 사이클 시간. | 교대 금형 작업으로 인해 ~10-20% 더 길어집니다. |

| 생산량 | 높은 출력(금형 레벨에 따라 2배, 3배, 4배). | 중간 정도의 생산량 증가(단일 금형 대비 1.5배~2배). |

| 부품 복잡성 | 간단한 부품에서 중간 정도의 복잡한 부품에 가장 적합합니다. | 보다 복잡한 부품이나 다단계 작업에 적합합니다. |

| 자료 사용량 | 모든 캐비티 레벨에서 공유되는 단일 러너 시스템. | 각 몰드마다 별도의 러너 시스템이 필요할 수 있습니다. |

| 에너지 효율성 | 더 효율적(동시 작업으로 인해 약 10~15%의 에너지 절약). | 번갈아 가며 작업하기 때문에 효율성이 약간 떨어집니다. |

| 이상적인 사용 사례 | 동일한 부품을 대량으로 생산합니다. | 복잡한 부품을 생산하려면 다양한 성형 단계가 필요합니다. |

스택 몰드에 적합한 매니폴드 시스템 선택하기

다음은 스택 몰드에 적합한 시스템을 선택할 수 있는 몇 가지 방법입니다;

- 여러 개의 공동: 유사 품목을 제조하여 단가를 절감할 수 있습니다. 사출 성형 비용 수익률을 높일 수 있습니다.

- 컴팩트한 디자인: 수직 기둥에 공동을 할당하면 특히 공간이 제한된 시설에서 바닥 면적을 줄일 수 있습니다.

- 향상된 냉각 효율: 역류가 있는 기존 및 결합형 냉각 구조는 모든 캐비티에서 효율적인 냉각을 제공합니다. 이 외에도 사이클 시간이 단축되고 부품 품질이 향상됩니다.

- 간소화된 배출 메커니즘: 고급 배출 방법을 사용하면 부품에 손상을 주지 않고 부품을 분리할 수 있습니다.

- 핫 러너 기술: 플라스틱이 충치에 들어가기 전에 녹은 상태로 유지되므로 스티로폼 재료 낭비를 줄이고 균일한 충전을 보장합니다.

스택 몰드용 매니폴드 시스템 선택

- 소재 호환성: 매니폴드 시스템의 구조와 기능이 회로 기판 제작에 사용되는 특정 재료의 흐름 특성 및 열 특성을 충족하는지 확인합니다.

- 흐름 배포: 압력 손실을 방지하기 위해 모든 레벨에 재료가 고르게 분포할 수 있는 디자인의 캐비티를 선택합니다.

- 온도 제어: 부품의 점도 또는 재료 품질에 영향을 주는 온도를 제어하는 시스템을 선택합니다.

- 유지 관리의 용이성: 제품은 정기적인 유지 관리와 청소가 필요하므로 분해가 가능한 디자인을 선택하세요.

- 확장성: 향후 생산에 맞춰 즉시 변경하거나 추가할 수 있는 매니폴드 시스템을 연구합니다.

스택 몰드의 응용 분야

스택 몰드는 일반적으로 다음과 같이 대량 생산이 필요한 산업에서 사용됩니다:

- 차량 구조 및 인테리어 또는 차량 부품 및 케이스.

- 소비재(포장, 뚜껑)

- 기타(주사기, 캡)

- 전자 제품(하우징, 연결)

스택 몰드의 장점

- 생산 능력 수천 퍼센트 증가

- 효율적인 재료 사용

- 인건비 절감

- 이렇게 하면 일반적으로 다양한 시설의 바닥 면적 요구 사항을 최소화할 수 있습니다.

- 높은 투자 수익률

스택 몰드의 단점

- 더 높은 초기 비용

- 복잡한 금형 설계와 잦은 수리 필요성

- 이를 위해서는 더 정밀하고 첨단 기계로 제어할 수 있는 더 높은 수준의 방법이 필요합니다.

- 적절하게 균형을 맞추지 않으면 부품 품질이 잘못될 수 있습니다.

스택 몰딩에 관한 오해.

- 신화: 스택 몰드는 소규모 비즈니스에는 너무 비쌉니다. 사실: 초기 절차에서는 항상 비용이 많이 들지만 장기적으로는 많은 소모품과 생산 시간을 절약하는 데 도움이 됩니다.

- 신화: 스택 몰드는 부품 품질에 있어 단점이 있습니다. 사실: 좋은 설계는 특정 부품의 캐비티 레벨에 관계없이 동일한 품질을 유지해야 합니다.

스택 몰드에 이상적인 사용 사례

스택 몰드는 가열된 몰드를 자주 교체해야 하는 환경, 몰드 크기에 비해 부하가 상대적으로 큰 환경, 주기적으로 냉각된 몰드로 교체해야 하는 응용 분야에 이상적입니다.

스택 몰드는 특히 생산 공정에서 한 부품을 대량으로 생산해야 하는 상황에 가장 적합합니다. 특히 포장 산업, 특히 소비자 포장 제품 제조 및 의료 기기 산업과 같이 높은 정확도가 요구되는 산업에서 특히 중요합니다.

결론

결론적으로 스택 몰딩은 생산 라인, 특히 고생산 라인 산업에서 많은 제품의 생산 속도를 크게 향상시킬 수 있는 가장 효과적인 생산 기술 중 하나입니다. 그러나 스택 몰드는 기계의 크기를 늘리지 않고도 캐비빙의 밀도를 높여 낮은 사출 성형 단가로 높은 생산 가치를 실현할 수 있습니다. 따라서 유형, 재료 및 설계 고려 사항을 알고 있어야 합니다. 따라서 스택 성형의 장점을 극대화할 수 있습니다.

자주 묻는 질문

스택 몰드 사출 성형이란 무엇인가요?

여러 개의 캐비티를 사용하여 여러 개의 몰딩 부품을 한 번에 처리할 수 있습니다.

스택 몰드에 사용할 수 있는 재료는 무엇인가요?

PP, ABS, 나일론은 사용 가능한 광택 소재 중 일부입니다.

스택 몰드와 탠덤 몰드의 차이점은 무엇인가요?

스택 몰드가 서로 유사한 부품을 동시에 제작하는 반면, 두 번째 유형의 몰드인 탠덤 몰드는 서로 다른 단계로 부품을 제작합니다.

스택 몰딩은 어떤 분야에서 유용할까요?

자동차, 포장, 의료, 전자제품 제조업체 등 거의 모든 유형의 제조업체가 이에 해당합니다.

핫 러너 기술은 스택 몰딩을 어떻게 개선하나요?

자재 낭비를 줄이고 벽면 공동을 적절히 완성할 수 있습니다.

스택 몰드는 비쌉니까?

처음에는 다른 기계보다 비용이 높지만 생산 효율은 훨씬 높습니다.