Plastic and rubber are two significant inventions of human civilizations. You are using them for most of your daily work. The mobile phone you are using has plastic covers. Also, the sole of your shoe is made specifically for your model. Both of these are 맞춤형 성형 제품.

일반적으로 다음을 만들 수 있습니다. 맞춤형 성형 제품 를 다양한 방식으로 사용합니다. 일반적으로 제품 디자인의 모양과 복잡성에 따라 유형이 달라집니다. 이러한 방법에는 사출, 압출, 블로우 성형이 있습니다.

시장에 신제품을 출시하고 싶다고 가정해 보겠습니다. 독특한 외관과 향상된 성능이 특징인 제품입니다. 하지만 제품을 만들면 다음과 같이 분류됩니다. 맞춤형 성형 제품.

You have the option to either use a custom molding company or create your own custom mold. In this case, Dong Guan Sincerer Tech offers you a wide range of convenient solutions. The company also provides many assembly services.

However, this article briefly explains custom-molded products. We will mainly focus on two materials: plastic and rubber. This article will give you helpful information to apply to your business. New entrepreneurs can get an idea about this market and learn how to make profits.

맞춤형 성형 제품이란 무엇인가요?

맞춤형 성형 제품 are usually made from specific molds. They are not standard, or regular molds are used to create standard products. Standard means you can get similar shapes or alternatives in other brands. 맞춤형 플라스틱 제품 는 항상 고유하며 대체할 수 없습니다.

For example, you may find new toy designs every month or year in a toy market. Do you know how they are made? A toy company first creates the digital design and analyzes whether it can succeed in the market. They conduct a few rapid prototyping sessions until the product meets all the requirements. Later, the company creates custom molds for new designs. Finally, they create the products. In this way, most custom mold products are made.

You may observe similar processes in other industries. Whatever the products are, their main job is to improve the function of the existing ones. Let’s explore some of their benefits.

- Custom-molded products are usually unique, so their market demand is very high. You know people always prefer unique things. Custom-molded products also last longer.

- 맞춤형 금형 제품을 사용하면 다양한 디자인을 만들 수 있습니다. 반면 표준 제품은 이러한 영역에서 여전히 제한적입니다.

- Custom-molded products can improve the performance of previous models. Although the cost will be higher, you will get better customer feedback.

- Custom-mold products ensure a perfect fit in a variety of applications. For example, we sometimes need custom products to ensure a snug fit in manufacturing parts. An excellent example is the variety of rubber gaskets and seals available.

- 맞춤형 성형 제품은 외관의 아름다움을 향상시키는 데도 중요한 역할을 합니다.

제조업에서 맞춤형 성형 제품의 인기

아시다시피 맞춤형 성형 제품 offer excellent versatility and suitability for various uses. This versatility and suitability for various uses has led to their popularity across numerous industries. The plastics and rubber industry is particularly noteworthy in this regard.

Custom-molded products are widely popular in the automotive industry. Dashboards, bumpers, and interior parts are noteworthy plastic parts. Rubber products include seals, gaskets, and various hoses. Each plays a significant role in a vehicle’s critical function.

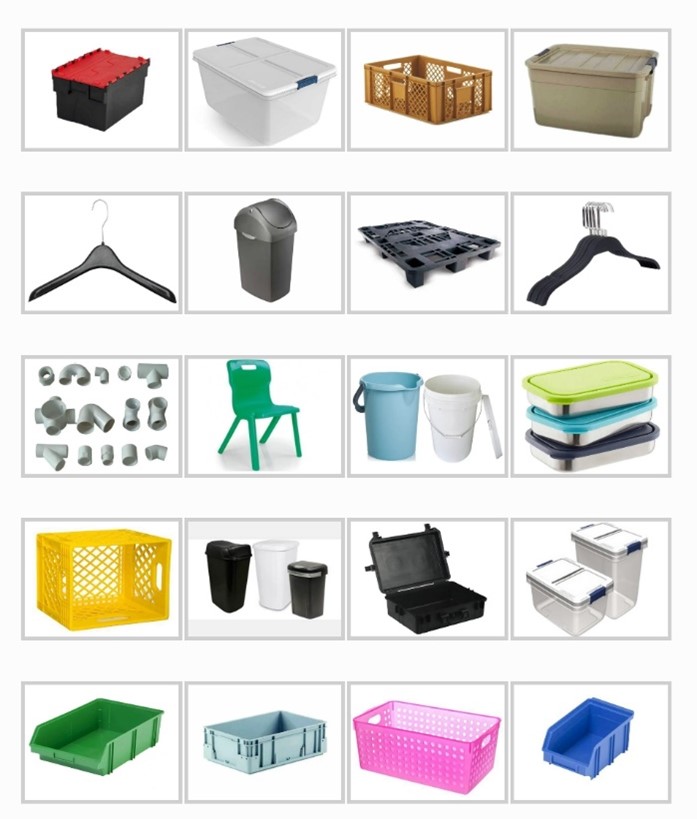

또한 다음을 찾을 수도 있습니다. 맞춤형 성형 제품 가 생활용품에 사용됩니다. 주방 용품, 보관함, 물통, 쓰레기통 등이 대표적인 예입니다. 사람들은 항상 맞춤형 디자인과 기능을 좋아합니다. 따라서 이 분야에서는 이러한 제품에 대한 수요가 높습니다.

전자 산업에서도 맞춤형 성형 제품을 많이 사용합니다. 고무보다 플라스틱을 더 많이 사용합니다. 플라스틱 커버, 전선, 절연체 및 소형 부품이 대표적인 예입니다. 사람들은 휴대폰, 노트북, 키보드, 선풍기, 에어컨에 이러한 부품을 필요로 합니다.

Even in daily commodities, people use a lot of custom plastic designs. For instance, common examples include luggage, eyeglass frames, and water bottles.

The toy industry is another notable sector. Toys generally come in many styles, and kids love unique things. They try to find their dream in toys. Note that the factory uses a unique mold for each design. Both plastic and rubber toys are popular in this market. As you are aware, parents are always eager for their children to learn about the latest trends. Therefore, the demand for custom designs is very high in this case.

Additionally, custom-molded parts are in high demand in various other fields. Development and new ideas are the main components of this demand.

맞춤형 성형 플라스틱 제품 소개

“사용자 지정” means the products are unique, with no similar alternatives. “Molded plastic products” means these parts are made using plastic molding. Custom-molded plastic products are specially designed to meet unique requirements.

맞춤형 플라스틱 부품은 무엇이든 될 수 있습니다. 모양, 크기, 질감, 심지어 재질까지 결정할 수 있습니다. 이러한 맞춤형 기능은 자동차, 의료 및 소비재 산업에서 유용합니다.

As seen in the first section, custom plastic parts offer many benefits. However, they cost more than standard items. Usually, making plastic dies adds to the total cost. Also, making unique parts takes a lot of time. The process takes longer due to the need to create a prototype, test it, and then manufacture the die.

| 맞춤형 성형 플라스틱 제품 | 특정 제품 |

| 자동차 부품 | 대시보드, 인테리어 트림, 미러 하우징, 공기 흡입구 시스템, 시트 프레임, 스티어링 및 휠 부품 |

| 전자 하우징 | 스마트폰, 노트북 및 모든 전자 기기용 케이스 |

| 의료 장비 | 튜브, 주사기, 카테터, 란셋 |

| 포장 재료 | 물병, 보관함, 물탱크 |

| 산업용 부품 | 팬 블레이드, 임펠러, 플라스틱 피팅, 탱크, 인클로저 |

| 가정용품 | 주방용품, 도구, 양념통, 가전제품 커버 |

| 장난감 | 액션 피규어, 보드 게임, 장난감 자동차 및 차량, 교육 용품, 스포츠 장비 |

| 농업 품목 | 스프레이 용기, 플라스틱 달걀 트레이, 플로팅 에어레이터 |

What Are Plastic Injection molds?

Before learning how to make plastic parts, it is necessary to understand plastic injection mold or dies. Plastic injection molds are special tools that give shape to plastic parts. They are usually made of tool steel, a robust and durable metal. Although there are many types of tool steel, the H13 type is the most commonly used for making plastic injection molds.

다음 주소로 이동할 수 있습니다. 플라스틱 사출 금형 page to know more details about what is plastic mold technology.

Crafting plastic dies requires meticulous attention to detail. First, engineers design the actual part. Then, they create a prototype of the part. Later, they create plastic dies based on the shape of the part. Then, various surface treatments are employed to achieve the highest accuracy. Sincere Tech, in this case, gives a tolerance of up to ±0.01 mm. Finally, the plastic dies are tested and moved for the final production.

맞춤형 플라스틱 부품을 만드는 방법?

맞춤형 성형 플라스틱 부품은 각각 고유한 용도에 따라 다양한 방식으로 제작할 수 있습니다. 이러한 다양성은 일반적으로 다양한 형태의 플라스틱 제품에서 비롯됩니다.

Some are hollow, while some are solid. Additionally, some are shaped like profiles, while others are composed of rigid small parts. Therefore, the right way depends on the plastic parts and their design. It typically considers the size, shape, and purpose of the part.

방법 #1: 맞춤형 사출 성형

맞춤형 사출 성형 는 가장 일반적인 플라스틱 부품 제조 공정입니다. 이 공정에서는 용융된 플라스틱을 금형에 주입합니다. 냉각되면 다양한 플라스틱 모양이 만들어집니다. 이 때문에 이 공정을 플라스틱 사출 성형 공정이라고 부릅니다.

How do you distinguish whether the part is made from injection molding or other types? It is simple. When you hold plastic parts, if you see a parting line, it is made from injection molding.

Going in-depth, you will find injection molding of three major types. (1) Hydraulic injection molding inserts the molten plastic with hydraulic force. (2) Electric injection molding inserts the molten plastic using electrically produced forces. Hybrid injection molding utilizes both technologies.

맞춤형 플라스틱 사출 성형은 어떻게 작동합니까?

Custom injection molding starts by choosing the suitable material. This method uses many plastic grades, including PC, ABS, PP, PVC, LDPE, and HDPE. The right type typically depends on the application requirements. For example, polycarbonate can work at high temperatures, while ABS is simple to process.

The raw materials are often supplied in pallet form. A pallet is a small and uniform piece. An operator first puts these pallets into the hopper. Then, the hopper automatically passes them to the heating chamber. This chamber melts the pellets and pushes them into the dies using screws. This pushing requires a lot of pressure to ensure the liquid plastic reaches every part of the die.

금형이 채워지면 냉각 단계가 시작됩니다. 냉각에는 공랭식 또는 수랭식 등 여러 가지 유형이 있습니다. 마지막으로 작업자가 배출 핀을 눌러 금형에서 맞춤형 사출 성형 부품을 제거합니다. 이러한 방식으로 플라스틱 공장에서는 수백, 수천 개의 맞춤형 플라스틱 제품을 생산합니다.

맞춤형 사출 성형의 장점

- 일반적으로 높은 압력은 정확한 결과를 보장합니다.

- 맞춤형 사출 성형은 복잡한 플라스틱 부품을 제작하는 데 가장 적합한 방법입니다.

- 일반적으로 모든 플라스틱으로 작업할 수 있습니다. 하지만 냉각 시 결함에 주의해야 합니다. 일부 플라스틱은 굳는 동안 수축을 보이기도 합니다.

- 금형은 항상 제품의 일관된 품질을 보장합니다.

- 폐기물이 거의 발생하지 않습니다.

맞춤형 플라스틱 사출 성형의 한계

- 맞춤형 사출 성형은 중소형 부품에 적합합니다. 크기가 클수록 더 큰 금형이 필요하므로 비용이 많이 들 수 있습니다.

- 툴링 비용이 상대적으로 높습니다.

방법 #2: 블로우 성형

블로우 몰딩으로 맞춤형 플라스틱 제품을 만들 수도 있습니다. 이름에서 알 수 있듯이 이 방법은 용융된 금속을 금형에 불어넣어 속이 비어 있게 만드는 방법입니다. 이 방법으로 병, 탱크 및 대형 용기를 만들 수 있습니다. 이 때문에 사람들은 이 공정을 블로우 몰딩이라고 부릅니다.

블로우 성형에는 압출, 사출, 스트레치 블로우 성형 등 여러 가지 유형이 있습니다. 블로우 몰딩은 모든 종류의 속이 빈 용기를 만듭니다.

블로우 커스텀 플라스틱 성형의 이점

- 이 방법은 속이 빈 부품을 만드는 데 이상적입니다. 생산된 맞춤형 성형 제품도 가볍습니다.

- 블로우 몰딩은 대량 주문에 적합한 비용 효율적인 솔루션입니다.

- 또한 유지 관리 비용도 적게 듭니다.

블로우 커스텀 플라스틱 성형의 한계

- 이 방법은 속이 빈 부품만 제작할 수 있습니다.

- 블로우 몰딩은 단순한 디자인에만 적합합니다.

방법 #3: 회전 성형

회전 성형은 중공 맞춤형 성형 제품을 만드는 데도 사용됩니다. 흥미롭게도 사람들은 이를 로토 몰딩이라고 부르기도 합니다. 공장에서는 먼저 작업자가 분말 플라스틱을 금형에 넣습니다. 그런 다음 작업자는 금형을 계속 회전하고 가열합니다. 이 단계는 주로 자동화되어 있습니다. 작은 부품의 경우 일부 작업장에서는 수동으로 회전할 수 있습니다.

열로 인해 분말 플라스틱이 녹아내립니다. 반면에 회전을 통해 모든 표면에 도달할 수 있습니다. 이 두 가지 요소의 조합은 용융된 플라스틱의 균일한 분포를 유지합니다.

회전 성형의 이점

- 대형 맞춤형 성형 제품에 이상적입니다.

- 로토 몰딩은 소량 주문에 이상적입니다.

- 이 방법은 낭비를 일으키지 않습니다.

회전 성형의 한계

- 로토 성형은 작은 중공 플라스틱 부품에는 적합하지 않습니다.

- 이 방법은 정확도가 떨어집니다.

방법 #4: 압축 성형

압축 성형은 맞춤형 성형 제품 제작에도 널리 사용됩니다. 이 방법에서는 먼저 작업자가 예열된 플라스틱을 금형 안에 넣습니다. 그런 다음 금형의 나머지 절반을 닫습니다. 이 단계에서 기계는 플라스틱을 가열하고 압축합니다. 플라스틱은 서서히 녹아 원하는 모양을 형성합니다.

냉각 후 작업자는 부품을 부드럽게 제거합니다. 이 방법은 많은 자동차, 항공기 및 기계 부품을 제작하는 데 이상적입니다.

압축 성형의 이점

- 압축 성형은 툴링 비용이 저렴해야 합니다.

- 고강도 제품에 적합합니다.

- 이 방법을 사용하면 오래 지속되는 맞춤형 성형 제품을 만들 수 있습니다.

- 또한 압축 성형은 폐기물을 덜 발생시킵니다.

압축 성형의 한계

- 이 방법은 대량 주문에는 적합하지 않습니다.

- 복잡한 플라스틱 부품을 생산할 수 없습니다.

맞춤형 성형 고무 제품 소개

Custom-molded rubber products represent unique rubber parts. Generally, you won’t find them on the market. They are essential in many fields. People prefer custom-made products to fit unique specifications. You will need them when standard rubber products don’t meet your needs.

The car industry needs special gaskets, seals, and vibration dampening. Planes also depend on rubber to handle high temperatures and pressures. Custom rubber parts are widely used in various sealing applications. Besides, the toy industry also needs rubber. Therefore, you can appreciate the vastness of this market. You have many opportunities to start your business in it.

맞춤형 성형 제품 have many benefits, but custom rubber parts have some limitations. The main limitation is the tooling cost. Every rubber product shape has a unique die, and creating dies requires time, effort, and money. Additionally, dealing with intricate designs can present significant challenges.

프로젝트에 적합한 고무를 선택하는 방법은?

Rubber comes in many types and grades. Some typical names are natural rubber, NBR, and neoprene. Each has its unique benefits. Natural rubber is excellent for elasticity. It is cheap and simple to get.

On the other hand, NBR and neoprene work exceptionally well against chemicals and oils. EPDM is suitable for weather resistance. And silicone can resist high heat.

When selecting an appropriate rubber material, take into account several factors. First, consider the environment where you will use your custom rubber products. Does it involve UV rays, extreme weather, or high temperatures? Then, check the rubber’s features. Third, how often will your rubber item be used? As a final step, compare prices to project needs.

맞춤형 성형 고무 부품을 만드는 방법

일반적으로 다양한 방법으로 맞춤형 고무 부품을 만들 수 있습니다. 각 방법은 고무 부품을 성형하는 고유한 방법을 제공합니다.

방법 #1 고무 사출 성형

고무 사출 성형은 다양한 맞춤형 성형 제품을 비교적 빠르게 제작할 수 있는 방법입니다. 먼저 작업자가 고무 팔레트를 호퍼에 삽입합니다. 그런 다음 호퍼가 자동으로 가열 챔버로 이송합니다. 가열 챔버 안에서 고무 팔레트는 서서히 녹아 액상 고무로 변합니다.

그런 다음 사출 챔버가 이 용융 고무를 금형에 밀어 넣습니다. 압력은 금형의 구석구석까지 도달할 수 있을 정도로 충분해야 합니다. 냉각이 완료되면 맞춤 성형된 제품을 제거합니다. 마지막으로 작업자는 추가 부품을 절단하는 등 몇 가지 추가 마감 작업을 수행합니다.

고무 사출 성형은 복잡한 고무 부품을 만드는 데 이상적입니다. 그러나 이 방법은 속이 빈 튜브나 용기를 만들 수 없습니다. 속이 빈 부품의 경우 압출 방법을 사용할 수 있습니다.

방법 #2 고무 압축 성형

고무 압축 성형은 보다 간단한 공정입니다. 이 방법에서는 작업자가 먼저 예열된 고무 컴파운드를 금형 안에 넣습니다. 그런 다음 금형을 닫습니다. 작업자가 기계를 시작하면 자동으로 컴파운드가 가열되고 가장자리 쪽으로 압축됩니다. 이런 식으로 뜨거운 고무 컴파운드가 최종 모양을 갖습니다.

압축 성형은 일반적으로 더 큰 크기의 부품을 만드는 데 적합합니다. 그러나 복잡한 부품을 만드는 데는 최적의 방법은 아닙니다. 고무 매트, 그로밋, 대형 씰 등이 대표적인 예입니다. 이 방법은 비용 효율적인 솔루션입니다.

방법 #3 고무 전사 성형

하이브리드 방식이라고도 하는 이 방식은 사출 성형과 압축 성형을 결합한 방식입니다. 프로세스를 명확하게 이해하려면 트랜스퍼 몰딩이 어떻게 생겼는지 알아야 합니다.

Typically, a mold consists of two halves: one remains still, and the other moves. In transfer molding, one half contains a chamber called the “pot.” If you look closely, you will find small sprues from the “pot” to the mold.

Now, an operator puts a pre-heated rubber compound in the “pot.” Then a plunger pushes it. The molten rubber travels through sprues and reaches every corner of the mold. So, you can see that both compression and injection methods have been used. Because of this, the technique is called hybrid molding.

이 방법의 가장 좋은 점은 여러 개의 몰드를 동시에 채울 수 있다는 것입니다. 플런저가 고무 컴파운드를 밀면 모든 몰드가 균일하게 채워집니다. 결과적으로 더 많은 맞춤형 고무 부품을 만들 수 있습니다. 따라서 이 방법은 대량 주문에 적합합니다. 고무 샌들, 장난감 및 씰은이 방법을 통해 만들어집니다. 한 번에 더 많은 제품을 생산할 수 있으므로 제조 비용도 절감됩니다.

자주 묻는 질문

맞춤형 사출 금형 비용은 얼마입니까?

맞춤형 사출 금형은 평균적으로 $1,000~$5,000의 비용이 들 수 있습니다. 가격은 일반적으로 복잡성, 크기 및 재료에 따라 달라집니다. 소형 부품을 위한 단순 금형은 일반적으로 가격이 저렴합니다. 반면에 대형 금형은 최대 $80,000까지 비용이 들 수 있습니다. 금형에 사용되는 재료도 총 가격에 영향을 미칠 수 있습니다.

사출 성형은 얼마나 수익성이 있을까요?

사출 성형은 특히 대량 주문의 경우 수익성이 높을 수 있습니다. 일반적으로 이 프로세스는 한 사이클을 완료하는 데 2초에서 2분이 걸립니다. 시간은 최종 부품의 크기와 밀도에 따라 달라집니다. 각 제품당 평균 1분씩 소요된다면 시간당 60개의 사이클을 완료할 수 있습니다. 따라서 사출 성형은 수익성 있는 사업이 될 수 있습니다.

가장 강한 플라스틱 몰드는 무엇인가요?

폴리카보네이트(PC)는 내충격성과 수명이 긴 것으로 유명합니다. 가장 단단한 플라스틱 몰드를 만드는 데 사용할 수 있습니다.

폴리카보네이트는 무거운 하중, 높은 열, 몇 가지 화학 물질을 견딜 수 있습니다. 이러한 특성으로 인해 PC는 많은 가치 있는 제품을 만드는 데 널리 사용되고 있습니다. 예를 들어 안전 헬멧, 안경 렌즈, 자동차 부품 등이 대표적입니다.

플라스틱 사출 성형과 고무 사출 성형의 차이점은 무엇인가요?

주요 차이점은 사출 성형 시 압력과 온도를 사용하는 데 있습니다. 고무 사출 성형은 금형 캐비티에 더 많은 열과 압력을 가합니다. 반면에 플라스틱 사출 성형은 일반적으로 압력을 덜 사용합니다. 냉각하는 동안 고무는 일정한 압력이 필요하지만 플라스틱은 그렇지 않습니다.

사출 성형이 압축 성형보다 나은 이유는 무엇입니까?

사출 성형은 일반적으로 압축 성형보다 빠릅니다. 일반적으로 플라스틱 또는 고무 부품당 2초~2분 정도 소요됩니다.

반면에 압축 성형은 1분에서 10분 정도 소요될 수 있습니다. 더 빠른 생산은 더 많은 생산량으로 이어지며, 이는 곧 높은 효율을 의미합니다.

최종 생각

현대 사회에서 맞춤형 성형 제품에 대한 수요는 매우 높습니다. 우리는 독특한 것을 좋아하고 이를 위한 맞춤형 솔루션을 제공합니다. 이 때문에 사람들은 다양한 애플리케이션에서 널리 사용하고 있습니다.

맞춤형 성형 플라스틱 제품은 맞춤형 플라스틱 부품입니다. 사람들은 가정용품, 전자 기기, 자동차 부품에 이러한 부품을 필요로 합니다. PC, ABS, PVC, PP가 인기 있는 소재입니다. 플라스틱 소재.

맞춤형 성형 고무 제품은 매일 필요한 맞춤형 고무 부품입니다. 예를 들어 맞춤형 크기의 씰, 개스킷, 고무 장난감, 가정용품 등이 있습니다. 이 경우 천연 고무, NBR, 네오프렌, EPDM이 대표적입니다.

When making all these, you need high-quality dies. Dong Guan Sincere Tech is giving you that opportunity. We offer a range of services, from mold design to custom die-making. If you have any questions regarding mold design and manufacturing, please get in touch with us.