플라스틱 사출 성형은 다음과 같이 개발되었습니다. 1870년대 존 W. 하얏트는 당구공의 상아를 대체할 플라스틱을 찾고 있었습니다. 그의 당구공은 인기가 없었지만, 그는 성형기를 발명하여 플라스틱 사출 성형 산업의 길을 열었습니다.

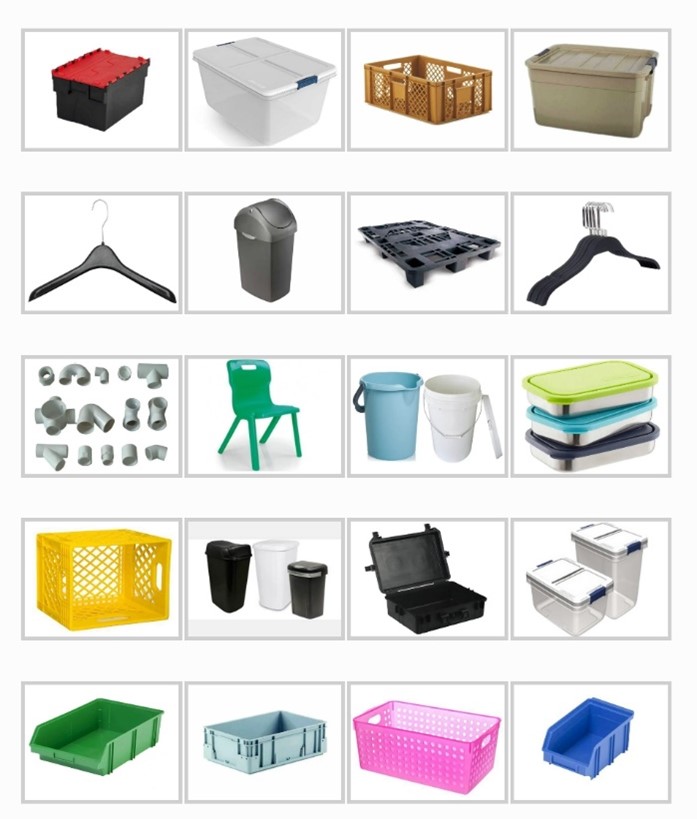

사출 성형 는 일반적으로 플라스틱과 같은 용융된 재료를 금형에 주입하여 응고되도록 하여 물체를 성형하는 기술입니다. 자동차, 전자, 의료, 소비재 등 모든 산업에서 높은 정확도와 최소한의 스크랩으로 부품을 제조하기 위해 일반적으로 사용됩니다.

특히 텍사스에서는 많은 회사가 의료 기기 및 다음을 포함하되 이에 국한되지 않는 다양한 산업에 적합한 플라스틱 사출 성형 서비스를 제공합니다. 자동차 사출 성형 부품. 다음은 뉴욕주 제조 산업에서 최고의 금형 제조업체 및 기업 중 일부입니다.

아래에는 미국 텍사스의 상위 9 개 사출 성형 회사가 나열되어 있으며,이 정보가 귀하의 요구 사항을 해결할 수 있기를 바랍니다. 중국에서 플라스틱 사출 성형 회사를 찾고 있다면 다음을 환영합니다. Sincere Tech.

1. 시바우라

회사 개요:

시바우라 기계 위치 일리노이주 그로브 빌리지는 1974년에 설립되었습니다.. 글로벌 시장을 위한 정밀 사출 성형기 솔루션을 제조해 왔습니다. 지난 40여 년 동안 다양한 분야에 걸쳐 혁신적이고 우수한 성능의 솔루션을 제공해온 경험을 바탕으로 제조 산업의 핵심 전략적 공급업체로 자리매김했습니다.

캘리포니아, 노스캐롤라이나 등 북미 전역의 전략적 요충지에 완벽한 기능을 갖춘 서비스 센터를 운영하여 고객에게 최상의 서비스를 제공합니다.

사출 성형 솔루션 및 기능:

시바우라 커버는 전기 사출 성형기에 필요한 모든 것을 제조합니다. 이 회사의 기계는 55 ~ 3,350톤의 클램핑력을 제공합니다. 이 기계는 고정밀, 고속, 에너지 절약 기능으로 제조되어 다양한 용도로 사용할 수 있습니다. 일반적으로 자동차, 의료 기기, 포장, 전자 제품 및 소비재 산업에 사용됩니다. 단순한 부품과 복잡한 부품을 모두 생산할 수 있습니다.

- 의료용 구성 요소: (주사기, 케이스 및 정교한 진단 장비)

- 자동차 부품: (가볍고 튼튼한 인테리어 트림 및 엔진 부품)

- 제품 포장: (병, 뚜껑, 용기 등 개인 사용 제품을 위한 특수 포장재)

- 가전 제품: 휴대폰 및 웨어러블 전자기기용 부품 및 하위 어셈블리)

시바우라는 기계 외에도 다음과 같은 서비스를 제공합니다. 인더스트리 4.0 솔루션을 사용하여 machiNetCloud IIoT 기계의 제조 성능을 실시간으로 모니터링하고 분석할 수 있는 플랫폼입니다. 이 시스템은 생산, 유지보수 및 전체 프로세스를 전반적으로 최적화하는 데 사용할 수 있습니다.

또한 시바우라는 소프트웨어 수정, 테스트 및 기계 설계를 수반하는 애플리케이션 솔루션을 보유하고 있습니다. 이 회사는 혁신과 고객 지원에 대한 노력이 잘 입증되어 전략적으로 텍사스(미국) 최고의 사출 성형 기업.

2. 하만 코퍼레이션

회사 개요:

미시간주 로체스터에 본사를 둔 Harman Corporation은 맞춤형 플라스틱 사출 성형 부품을 설계합니다. 설립 이래로 이 회사는 맞춤형 딥 몰딩을 제공하는 선도적인 플라스틱 사출 성형 회사로 자리매김해 왔습니다. 맞춤형 사출 성형 서비스. 현재 Harman은 다양한 산업 분야에서 고객에게 합리적인 가격과 짧은 처리 시간으로 고품질 솔루션을 제공하는 데 주력하고 있습니다.

사출 성형 및 맞춤형 솔루션:

이 회사는 고객의 사양에 따라 모든 모양, 크기 또는 색상으로 고품질 플라스틱 부품을 만들 수 있는 사출 성형 서비스를 전문으로 제공합니다. 이 회사는 다음을 제공합니다. 플라스틱 엔드 캡그립, 플러그 및 호스 벤드 리미터 자동차, 유압, 전자, 가정 및 정원 부문에 사용됩니다. 또한 Harman은 고객의 요구에 따라 딥 코팅 서비스를 제공합니다. 또한 로고를 포함한 맞춤형 인쇄와 기능 향상을 위한 옵션도 제공합니다.

3. 텍사스 사출 성형

회사 개요:

텍사스 사출 성형은 텍사스 및 미국 남동부 지역에 서비스를 제공하는 숙련된 사출 성형 서비스 제공업체로, 오스틴과 샌안토니오에서 추가 지원을 제공합니다. 이 회사는 OEM 제조, 소비재, 의료 및 제약과 같은 산업에 서비스를 제공합니다.

사출 성형 및 제조 역량:

텍사스 사출 성형 회사는 30년 이상 상품 및 맞춤형 플라스틱 수지를 가공한 경험을 보유하고 있습니다. 주요 수지 공급업체 및 맞춤형 컴파운더와 협력하여 까다로운 플라스틱 엔지니어링 문제를 해결합니다. 이 회사는 55톤에서 1,350톤의 생산 능력을 갖춘 31대의 플라스틱 사출 성형기를 보유하고 있습니다.

또한 풀 서비스 툴링 설계, 금형 엔지니어링, 플라스틱 금형 제조를 제공합니다. 이 회사는 합리적인 가격의 맞춤형 툴을 전문적으로 공급하며, 정시 납품을 보장하는 예방적 툴링 유지보수 및 수리 서비스도 제공합니다.

추가 서비스 및 인증:

텍사스 사출 성형은 ISO 9001:2015 인증을 받았으며 현재 주 5~7일 3교대 근무를 통해 고객의 요구를 충족하고 있습니다. 또한 플라스틱 블로우 성형, 플라스틱 조립 및 장식, 보관 및 운송 솔루션과 같은 특수 서비스도 제공합니다.

이 회사의 사명은 최고의 윤리 기준을 준수하여 맞춤형 플라스틱 사출 성형 서비스의 최고 공급업체가 되는 것입니다.

4. 모든 플라스틱-LLC

위치: 제조 시설: 200 Holdsworth 박사, 텍사스 커빌, 78028

회사 개요

올플라스틱은 정밀 사출 성형 및 제품 조립 서비스. 일반적으로 높은 정밀도, 추적성 및 규정 준수를 요구하는 기업에 중점을 둡니다. 50여 년 전(1964년)에 설립된 이 회사는 설계부터 완제품까지 제공하므로 의료 기기, 제약, 소비재 및 산업 응용 분야와 같은 산업에 이상적인 원스톱 솔루션을 제공합니다.

핵심 기능:

- 디자인 및 프로토타이핑: 고객의 요구 사항에 효과적으로 맞는 효과적인 금형 설계와 프로토타입을 제작합니다.

- 정밀 사출 성형: 최첨단 성형 기술을 사용하여 엄격한 제품을 최대 ±25미크론까지 정확하게 충족합니다.

- 보조 작업: 몰딩, 조립 및 장식을 삽입하여 금형에서 바로 완제품을 제공합니다.

주요 서비스 산업:

- 의료 기기 및 제약: 품질 표준 및 생산 규정 준수를 위한 고정밀 의료 부품을 위한 ISO 13485.

- 포장: 제약 포장 및 소비재 요건을 충족하는 정확하고 신뢰할 수 있는 제품을 제공합니다.

- 산업 및 소비자 제품: 경제적이고 효율적인 사출 성형 서비스를 통해 자동차, 전자, 가정용 산업을 지원합니다.

인증 및 수상 경력:

- ISO 13485 인증: (의료 산업용)

- 수상 경력에 빛나는 안전 및 커뮤니티 참여: 또한 직장 안전 및 지역사회 관계에 대한 정책도 높이 평가받았습니다.

왜 올플라스틱을 선택해야 할까요?

- 과학적 몰딩 전문성: 제품에 높은 품질과 반복성을 제공하여 불량을 최소화합니다.

- 맞춤형 서비스: 개별적인 접근 방식과 프로젝트를 제시간에 납품하고 긍정적인 결과를 보장하기 위해 노력합니다.

- 첨단 기술 및 효율성: 정밀 성형과 효율적인 제조 공정에 혁신적인 기술을 도입합니다.

5. D&L 툴링 및 플라스틱

위치: P.O. Box 469, 잭슨빌, 텍사스 75766-0950

회사 개요

D&L 툴링 및 플라스틱은 텍사스주 잭슨빌에 본사를 두고 있습니다. 이 회사는 다음과 같은 18대의 사출 성형기를 운영하고 있습니다. 95톤~1100톤를 통해 고객의 요구를 충족합니다. 다음과 같은 광범위한 상품 및 엔지니어링 수지를 통합합니다. PP, PE, PS, ABS, PFA, PPS등 다양한 제품을 선보이고 있습니다.

사출 성형 기능:

금형 제작 및 수리 (자체 CNC 기계 공장)

제품 테스트 및 평가: 결합, 결합, 포장, 조립 및 맞춤형 사출 성형.

D&L 툴링은 사업을 시작했습니다. 1960년부터 이 회사는 통신, 의료 및 레크리에이션 부문에 서비스를 제공합니다. 전략적으로 다음 지역에 위치하고 있습니다. 동부 텍사스 다음과 같은 주요 도시에서 반경 200마일 이내에 있는 고객에게 서비스를 제공할 수 있습니다. 댈러스와 휴스턴.

6. 남서 품질 성형

회사 개요

텍사스 주 맨벨에 위치한 사우스웨스트 퀄리티 몰딩(Southwest Quality Molding) 회사는 품질 맞춤형 사출 성형 40년 이상 서비스를 제공해 왔습니다. 이 회사는 자동차, 전자, 장비 및 의료 산업에 서비스를 제공합니다. 고품질의 맞춤형 플라스틱 부품을 제공하는 데 주력하고 있습니다. 다양한 애플리케이션에 적합한 내구성, 고성능, 합리적인 가격의 제품을 제작합니다.

핵심 기능

사우스웨스트 퀄리티 몰딩은 다음과 같은 다양한 고객 요구 사항을 충족하도록 설계된 포괄적인 서비스 제품군을 제공합니다:

- 맞춤형 사출 성형: 고객을 위한 기본적이고 복잡한 성형 부품을 제작하는 것으로 명성이 자자합니다. 엄격한 품질의 3판 성형, 앵글 핀 사이드 코어 풀, 핫 매니폴드 시스템을 사용하여 각 부품이 높은 정밀도로 생산되도록 보장합니다.

- 인서트 몰딩 및 오버몰딩: (까다로운 작업을 위한 인서트 몰딩). 복잡한 구조가 필요한 어셈블리, 손잡이 또는 씰과 같은 향상된 특성을 원하는 고객에게 특히 유용합니다.

- 툴링 및 사내 금형 설계: 고품질, 비용 효율적이고 신속한 생산을 위한 자체 금형 설계 및 엔지니어링.

- 소재 전문성: 사우스웨스트 퀄리티 몰딩은 다양한 다양한 재료 상품용 및 엔지니어링 수지 등. 일반적으로 내화학성, 자외선 안정성, 의료용 제품에 대한 FDA 표준 등 특정 요건을 충족하도록 설계된 소재를 다루는 전문가입니다. 다양성과 혁신적인 제품에 대한 헌신으로 제품의 성능과 안전성이 요구되는 산업에 이상적인 파트너입니다.

7. CPM(해안 플라스틱 성형)

설립 연도: 1984

비즈니스 역량: 사출 성형, 금형 제작, 압출, 조립 및 포장, 설계 엔지니어링

주소: 735 카운티 로드 281, 앨빈, 텍사스 77511

웹사이트: http://coastalplastics.com/

회사 개요:

CPM은 텍사스주 앨빈에 위치한 가족 기업입니다. 1984년부터 플라스틱 사출 성형 생산에 주력해 왔습니다. 이 사업은 플라스틱 및 부품, 사출 성형 플라스틱, 열가소성 플라스틱, 압출 플라스틱 튜브의 제품 설계 및 개발, 엔지니어링, 맞춤형 제조에 중점을 두고 있습니다. 품질을 보장하며 대부분의 솔루션이 저렴합니다.

CPM은 180톤급 JSW 완전 전기 성형기를 비롯한 정교한 장비를 보유하고 있습니다. 이 회사의 아이디어는 정확하고 빠르며 에너지를 절약할 수 있는 상품을 생산할 수 있도록 보장합니다. 이 회사의 목표는 낭비를 최소화하고 환경 친화적인 제품을 만드는 것입니다.

8. T&R 툴링

설립 연도: 2006

비즈니스 역량: 플라스틱 사출 성형, 맞춤형 툴링, 툴링 수리, 맞춤형 조립 및 포장, CNC 정밀 가공

주소: 텍사스 주 댈러스/포트워스 메트로플렉스에서 운영됩니다.

웹사이트: https://www.trtooling.com/

이메일: tr@trtooling.com

회사 개요:

T&R 툴링은 선도적인 플라스틱 사출 금형 회사. 주로 전 세계에서 툴링 및 플라스틱 사출 성형 서비스를 제공합니다. T&R은 계열사를 통해 101톤에서 528톤까지 사출성형을 제공하며 최대 1000톤의 프레스를 제공합니다. 또한 자체 웹사이트를 통해 툴링 수리 서비스를 제공합니다. 다양한 용도의 고객에게 합리적인 가격 견적을 제공합니다.

T&R 툴링은 품질을 기반으로 제품 또는 공정의 구상 및 설계부터 완성된 제품 또는 공정의 납품에 이르기까지 다양한 서비스를 제공합니다. 사출 성형 외에도 성형 후 조립 및 포장, 컴퓨터 수치 제어(CNC) 가공을 통한 정밀 엔지니어링, 아이디어에서 제품까지 컨설팅을 제공합니다.

T&R 툴링은 장기적인 고객 관계를 지향하며, 제조 라인의 향상을 위해 가장 효율적이고 만족스러운 최상의 솔루션을 생산하고 소중한 고객의 요구를 충족하는 것을 목표로 합니다.

9. 우수한 플라스틱

설립 연도: 1981

비즈니스 역량: 플라스틱 사출 성형, 금형 제조 및 디자인, 개인 라벨링, 드롭 배송.

주소: 2412 체스터 세인트 포트워스, 텍사스 76103

웹사이트: https://superiorplastics.com/

회사 개요:

슈페리어 플라스틱 설립 1981년. 맞춤형 플라스틱 사출 성형을 전문으로 합니다. 이 회사는 텍사스주 포트워스에 본사를 두고 있습니다. Superior Plastics는 주로 플라스틱 금형 제작에 중점을 두고 있으며 고객에게 CAD 설계부터 최종 또는 최종 사용 제품에 이르기까지 완벽한 서비스를 제공합니다. 자동차, 전자, 통신 등의 산업 분야에 서비스를 제공합니다.

슈페리어 플라스틱은 효율적이고 현대적인 장비를 갖추고 있습니다. 또한 우수한 자격을 갖춘 직원이 적시에 균일한 배송을 보장합니다. 이 회사의 핵심 역량에는 열가소성 소재, 맞춤형 라벨링, 낙하 배송 서비스가 포함됩니다. 경쟁력 있는 가격 구조와 좋은 고객 관계를 바탕으로 운영됩니다. 이 회사의 주요 목표는 고객에게 성형 문제에 대한 만족스러운 솔루션을 제공하는 것입니다.

요약

결론부터 말씀드리자면 플라스틱 사출 성형 는 필수적인 제조 기술이 되었습니다. 존 W. 하얏트가 발명한 이래로 수많은 발전을 거듭해 왔습니다. 오늘날에는 자동차, 전자, 의료, 소비재 산업 등 광범위한 산업에 적용되고 있습니다. 스크랩이나 낭비를 줄이면서 치수가 높고 정확하며 정밀한 부품을 생산할 수 있기 때문입니다. 텍사스는 기반이 무거운 성형 산업 경제 활성화와 신기술 개발에 도움이 되는 사출 성형 공정을 수행하는 많은 기업의 본거지로 인정받고 있습니다.

저희(Sincere Tech)는 미국 텍사스의 사출 성형 비즈니스에 대한 중요한 정보를 공유하기 위해 이 글에서 상위 9개 사출 성형 회사를 나열했습니다. 우리의 목표는 비즈니스, 엔지니어링 및 제조 커뮤니티에 이 지역의 주요 플레이어와 역량에 대해 알리는 것입니다.

Sincere Tech는 상위 10위 중 하나입니다. 플라스틱 사출 성형 회사 독자들이 제조 기술 및 신뢰성과 관련하여 올바른 결정을 내리는 데 도움이 되는 지식을 항상 제공할 것입니다.