射出成形と3Dプリンティング

プラスチック製品はさまざまな方法で作ることができる。プラスチック射出成形と3Dプリントは、流行の2つのアプローチです。それぞれに長所と短所がある。そのため、射出成形と3Dプリンティングを比較して、これらについて詳しく知る必要があります。

プラスチック射出成形は古い技術だ。人々が初めて使ったのは18世紀のことだ。その発見から100年後、3Dプリンティングと呼ばれる新しい方法が導入された。現在、どちらの手法もプラスチック業界で広く普及している。

射出成形と3Dプリンティングの比較では、異なる分野での適性についても学ぶことができます。例えば、射出成形は大量注文に適している。しかし、3Dプリンティングはプロトタイプの作成に適している。同様に、もっと多くの違いがある。この記事では、それらを見つけ、どちらがあなたのビジネスに最適かをお伝えします。

射出成形とは?

射出成形 が最も広く使われている方法である。その名の通り、金型にプラスチックを注入し、さまざまな形状を作り出す方法だ。

この技術は、人々が毎日使うプラスチック部品のほとんどに使われている。射出成形は、玩具のような小さな部品からキッチン用品のような大きな部品まで幅広く使われている。この技術は非常に効果的で、特に複雑なプラスチック部品を作るのに適している。専門家によると、この方法では±0.1mmまでの公差を達成できるという。

一般的な射出成形機には、3つの中心的なユニットがある。(1) 巨大な注射器のような射出ユニットには、3つの主要部分がある。(a) ホッパーがプラスチック・ペレットを受け取り、メイン・チャンバーに送る。(b)加熱室がペレットを加熱し、溶融プラスチックを作る。(c) 押出機は、プラスチックを金型に向かって押し進めるのを助ける。

(2) 金型ユニットは、プラスチック部品を所望の形状に成形する。特定のプラスチック部品のために特定の金型を使用します。そのため、このユニットは調整可能である。

(3) クランプは通常、金型を開閉する。金型は通常2つの部分から構成され、金型ユニットが一方の半分を保持し、クランプユニットが他方の半分を固定する。作業者がクランプを押すと、金型の半分が開き、新しく成形されたプラスチック部品が現れる。

射出成形の仕組み

射出成形工程は、プラスチックペレットをホッパーに投入することから始まる。加熱コンポーネントが徐々に溶融プラスチックを形成するために、これらのペレットを加熱する。その後、押出機の助けを借りて、溶融プラスチックは射出チャンバーに到達します。

オペレーターの準備が整うと、射出ユニットが溶融プラスチックをキャビティに押し込みます。冷却後、プラスチック部品は射出プラスチック金型から取り出されます。 プラスチック金型技術 のページで、プラスチック金型についての詳細をご覧ください。

射出成形が最も適しています:

射出成形は非常に効率的な製造プロセスです。この方法は、より迅速な生産と安定した製品に最適です。射出成形が最良の選択となる主なポイントをご紹介します:

- 射出成形は大量生産に適しています。1回の生産で1,000個以上の部品を生産することができます。

- この技術は最終生産に適している。プロトタイピングには不向きです。

- 射出成形は通常、あらゆる種類のデザインとサイズに対応できる。この柔軟性が、この方法を収益性の高い選択肢にしています。

- 射出成形は、より強度の高いプラスチック部品を製造します。3Dプリンティングとは異なり、射出成形部品は耐久性があり、より多くのストレスに対応できます。

- 一度金型を作れば、射出成形は何百万ものプラスチック部品を生産することができる。そのため、ビジネスの収益性が高まり、投資に対するリターンを素早く得ることができます。

プラスチック射出成形の限界

射出成形の方が多くの点で優れていますが、それでも限界があります。このような制限があるため、通常は3Dプリンティングの方が良い選択です。

- 射出成形は初期コストが高い。特定のプラスチック部品ごとに異なる金型を作らなければなりません。

- この方法は、少量の注文を狙う場合には理想的ではない。金型費が高くつくため、生産コストが大幅に上昇する。

- この方法は納期に時間がかかります。5~7週間かかることもある。

- この方法はセットアップに時間がかかる。

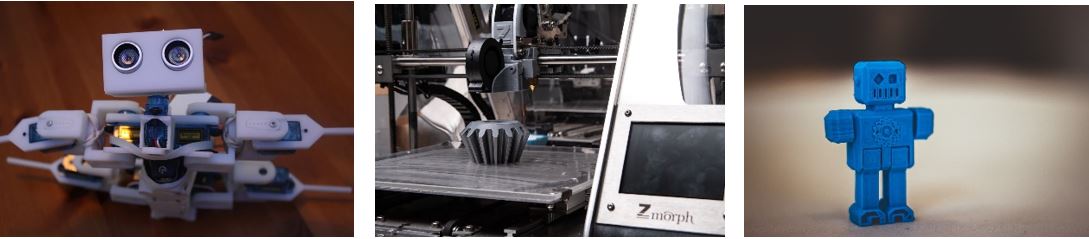

3Dプリンティングとは何か?

3Dプリンティングは積層造形の一種である。3Dプリンティングは一般的に、プラスチックを1層ずつ追加することで形状を作り上げるため、積層造形と呼ばれる。しかし、3Dプリンティングはその名の通り、3次元の物体を作り出す。軽量で溶けやすいプラスチックを主に使用する。

CNC加工のような伝統的な製造工程を考えてみるといい。それらはすべて減法的な方法だ。しかし、3Dプリンティングは材料を加えます。その結果、材料の無駄が少なく、複雑な形状を数多く作ることができる。

3Dプリンターは一般的に箱型の構造をしている。シンプルな3Dプリンターには4つの主要部品がある。

(1) マシンを構造的に支えるフレーム。マシンの品質にもよるが、通常、金属製かプラスチック製である。

(2)プリントベッドは通常平らで、レーザー切断機と同じである。

(3) ノズルまたはプリントヘッドは、3Dプリンターの重要なコンポーネントです。ほとんどの場合、エクストルーダーが付属しています。プログラムされた経路に基づいて、プリントヘッドは一般的にX、Y、Z軸に沿って移動することができます。

(4) 通常はコントロールパネルがこのプロセスを制御し、コンピュータをマシンに接続できるようにする。

3Dプリンターの仕組み

まず、デザインファイルを準備する必要があります。便利なソフトウェアなら何でも使えますが、ファイルタイプがSTLまたはOBJであることを確認してください。先進的な3Dプリンター・コントローラーには、別のファイルタイプに対応しているものもあります。ファイルをコントローラに挿入すると、マシンが自動的にプリントヘッドパスのプログラムを作成します。

その前に、マシンを準備する必要があります。プラスチックフィラメントをエクストルーダーとプリントヘッドに取り付けたか確認してください。印刷を開始すると、ノズルがフィラメントを加熱し、半液状に溶かします。同時に、プリントヘッドはプログラムされた経路をたどります。徐々に、半液体のプラスチックがプリントヘッド上に層状に堆積していきます。

この場合、特殊なプラスチックフィラメントが素早く硬化し、しっかりとした形状を形成する。この場合に使用される一般的なプラスチック・フィラメントには、PLA、ABS、PP、PC、PETG、TPUなどがある。しかし、この工程は、ボディ全体ができるまで、プラスチックを層ごとに追加し続けます。

プリントが終了したら、不要な拡張部分を取り除くことができます。3Dプリントでは、これらの余分なパーツをサポート構造と呼ぶ。しかし、粗いエッジを滑らかにするなど、もっと仕上げをすることもできます。

3Dプリンティングはこんな人に最適

3Dプリントは、多くの複雑なプラスチック部品を作成するための柔軟なソリューションを提供します。それは、多くのDIYプロジェクトを行うための幅広い可能性を開きます。製造業では、3Dプリンティングの用途は多岐にわたります。ここでは、3Dプリンティングが最適な選択となる主なポイントを紹介します:

- 3Dプリンティングは、あらゆる最終部品のプロトタイプを作成するのに理想的です。プラスチック試作品は、多くのダイカスト部品の製品テストにも使用されます。3Dプリントは高速かつ正確であるため、ラピッドプロトタイピングに大いに役立ちます。

- 3Dプリンティングは少量生産に適しています。大量生産の場合は、射出成形が費用対効果の高いソリューションです。

- 3Dプリンティングは通常、小型から中型のプラスチック部品に適した選択肢です。しかし、最近の3Dプリンターの多くは、大きな構造物を作成することができます。

- この方法は部品を素早く作ることができる。部品の印刷が完了するまで、数分から数時間しかかからない。

- 3Dプリントは頻繁なデザイン変更に最適です。デザインを修正し、更新することができます。

- 実際、3Dプリンティングは複雑な形状を作り出す優れたツールだ。

3D成形の限界

3Dプリンティングは多くの利点があることで有名ですが、まだいくつかの制限があります。そこで射出成形が適切な選択肢となる。

- 3Dプリントは、特定のプラスチック素材に非常に限定されている。PLA、ABS、PC、PP、PETG、TPUプラスチックは、3Dプリンティングで流行している。

- プラスチック部品に強度を求めるなら、3Dプリンティングは理想的ではありません。頑丈なプラスチック部品を作るには射出成形が適しています。

- 3Dプリントは比較的時間のかかるプロセスだ。1回の印刷に数分から数時間かかる。このため、3Dプリンティングは大規模生産には適していない。

- 3Dプリンターは頻繁なメンテナンスが必要です。プリント作業を行うたびに、エクストルーダーとプリントヘッドを清掃する必要があります。

射出成形 VS 3dプリンティング:どちらが優れているか?

上記の2つのセクションで、あなたはこれらのテクニックに精通している。これらは何なのか?どのように機能するのか?何に最適なのか?どちらの方法も特定の用途には適しているかもしれないが、それでも適性のレベルは異なるかもしれない。このセクションでは、各手法の最適な適合性を判断するために、いくつかの要素を検討する。

その前に、この議論のまとめを以下の表で見てみよう。

| 要因 | 射出成形 | 3Dプリンティング |

| 生産量 | 単価が安いので大量生産に適している | 少量生産に適している |

| デザインの複雑さ | 金型のデザインに制約があるため、金型ができると特定のデザインしか作れなくなる。 | 頻繁なデザイン変更に適し、柔軟性が高い。 |

| 強さ | 高強度部品の製造 | 比較的低い強度 |

| プロトタイピング | 不向き | 適切な |

| 金型設計 | カスタム金型が必要 | 必要ない |

| 納期 | 金型製作のため、セットアップと生産に時間がかかる。 | 短いセットアップ時間、短納期 |

| 部品サイズと公差 | 小さなプラスチック部品から大きなプラスチック部品まで製造可能。 | 小型および中型のプラスチック部品に適し、公差は最大±0.25mm。 |

| カスタマイズ | 金型設計に限る | 高いカスタマイズ性 |

| 表面仕上げ | 滑らかな表面仕上げ | 後処理が必要かもしれない。 |

| 廃棄物 | 廃棄物の削減 | 中~高廃棄物 |

| コスト | イニシャルコストは高いが、大量注文の場合は単価が下がる | イニシャルコストは低いが、単価は高い |

射出成形 VS 3Dプリンティング:生産量

プラスチック部品の製造において、生産量は極めて重要な役割を果たします。あなたは、中小企業や大企業を経営しているかもしれません。顧客に特注品や標準品を提供することもあるでしょう。そこで、顧客に提供する製造の種類を決めましょう。そうすれば、適切な製造工程を選択できるようになります。

射出成形は大規模生産に最適です。一度金型を作れば、同じデザインのプラスチック部品を何百万個も作ることができる。デザインは変わりませんが、多くの色を作ることができます。

3Dプリントはカスタムデザインに最適です。顧客は10個から100個のカスタムデザイン部品を注文するかもしれません。この場合、3Dプリンティングは素晴らしい仕事をします。この作業のために高価な金型を作成する必要はありません。

射出成形 VS 3Dプリンティング:デザインの複雑さ

どちらの方法でも、非常に複雑なデザインを作ることができる。しかし、射出成形は金型設計に限定される。金型が作られると、それをカスタマイズするオプションはありません。したがって、射出成形では、デザインの複雑さは金型設計にのみ制限される。

3Dプリントは、デザインをカスタマイズする機会を増やしてくれる。ドラゴンの特徴や古代の詳細なデザインなど、複雑な形状を作成できます。余分な金型費用はかかりません。

射出成形 VS 3Dプリンティング:強度

自動車部品、玩具、産業機器など、一部のプラスチック部品は高い強度を必要とする。これらの部品は、手荒く扱われたり衝撃を受けたりすることが多い。

射出成形はプラスチック物体の強度を向上させることができる。ご存知のように、この方法はプラスチックのペレットを完全に溶かし、固い形に成形します。

一方、3Dプリンティングは、プラスチックフィラメントを半液体状に変換する。層ごとに3Dオブジェクトを構築する。その結果、各層の強度はわずかに低下する。

総合的に見て、射出成形は強度の点で最良の選択肢である。

射出成形 VS 3Dプリンティング:プロトタイピング

プロトタイプは、製品のサンプルやモデルとしても知られている。プロトタイプやサンプルは通常、最終製品の形状や特性に似ている。

サンプルを作る最良の方法は3Dプリントです。ラピッドプロトタイピングにおいても、3Dプリンティングは最適なソリューションを提供します。射出成形は、最終的なパーツを作る場合にのみ適している。金型を作る際にはプロトタイプが必要になりますが、この場合も3Dプリンティングが便利です。

射出成形 VS 3Dプリンティング:金型設計

金型設計はプラスチック射出成形の重要な部分である。金型はツーリングとも呼ばれる。射出成形金型は高価で、設計と製造に時間がかかる。2024年の市場価値によると、射出成形金型は約$3,000~$100,000かかる。

イニシャルコストが高い分、単価も高くなるため、少量生産では金型設計は役に立たないかもしれない。ただし、大量注文の場合は単価が下がる。

対照的に、3Dプリンティングは金型を必要としません。デジタルデザインから直接プリントできる。このため、3Dプリンティングは、後で射出成形用金型を作るための試作品を作るのに理想的です。

射出成形と3Dプリンティングの比較:納期

ターンアラウンド・タイムとは、生産を開始し、完成品を生産するまでに必要な総時間である。

射出成形の製造にはいくつかのステップがある。まず、プラスチック部品のための特定の金型を設計し、作成する必要があります。次に、射出成形機の適切な場所に金型を設置します。プラスチックペレットを毎回ホッパーに投入しなければならない。単純なプラスチック部品の場合、全工程に5~7週間かかることもある。

一方、3Dプリントは一般的に納期が短い。複雑な金型は必要なく、プラグアンドプレイのようなものだ。この場合、複雑なプラスチック部品の場合、納期は約1~2週間です。

射出成形 VS 3Dプリンティング:部品サイズと公差

射出成形は通常、あらゆるサイズのプラスチック部品を製造する。部品が巨大であっても、高い公差を維持することができます。このため、射出成形は大量生産に非常に適しています。

3Dプリントには、部品サイズに関する制限があります。通常、小型から中型のプラスチック部品を扱うことができます。大きなパーツを作るには、分割して作り、後で組み立てる必要があります。

射出成形 VS 3Dプリンティング:カスタマイズ

3Dプリンターはカスタマイズの勝者だ。特別な工具や型を必要とせず、複雑なデザインを作ることができる。必要に応じてデザインを変更し、ユニークなアイテムを作ることもできる。変更も素早く行える。このような利点があるため、3Dプリンターはパーソナライズされた製品を作るのに理想的なのです。

射出成形は自由度が低い。顧客が大量のカスタムプラスチック部品を必要とする場合は、カスタム金型を作成することができます。しかし、金型設計には時間がかかります。小さな設計を変更するために金型を調整する必要があるかもしれませんし、変更のたびに余分なコストが追加されます。このように、射出成形はカスタマイズには不向きなのです。

射出成形 VS 3Dプリンティング:表面仕上げ

射出成形は一般的に、3Dプリントよりも滑らかな仕上がりのプラスチック部品を提供する。パーティングラインを除いて、射出成形部品には粗いエッジがありません。

3Dプリントでは通常、下層が上層を支えます。このため、印刷された物体の表面に余分な部分が見られることがあります。このような余分な部品は、通常、プリントされたオブジェクトの滑らかさを妨げます。そのため、表面をより滑らかにするために余分な後処理が必要になる場合があります。

自動車部品、玩具、電子筐体など、ほとんどの消費者向け製品は高品質の仕上げが必要です。これらの製品には射出成形が適しています。

射出成形と3Dプリンティングの比較:材料の無駄

射出成形は、一般的に無駄が少ない。スプルー、ゴム、パーティングラインのために余分な材料ができることがあります。3Dプリンティングに比べると、この量はかなり少なくなります。この余分な材料を次の生産でホッパーに投入して再利用できるのは良いことです。

3Dプリンティングでは、必要のない多くの余分な層が作られる。機械は通常、構造的なサポートのためにこのような余分な層を作ります。しかし、3Dプリントはプラスチックフィラメントのロールを使用するだけなので、この余分な材料を後で使用することはできません。

射出成形と3Dプリンティングの比較:コスト

コストを評価する場合、まずそれを分解しなければならない。まず、射出成形には高いイニシャルコストが必要です。機械価格と金型設計の両方が含まれる場合もある。この場合、3Dプリンターが安価な選択肢となる。

生産量に基づくと、射出成形は大量生産のための安価なソリューションを提供します。少量生産の場合、金型費用が高くなるため、1個あたりのコストは劇的に上昇する。3Dプリンティングは、少量生産でも大量生産でも同じ価格を維持する。

最後に、長期的な作業では射出成形が勝者となる。しかし、3Dプリンティングは依然として部品単価が高い。そのため、3Dプリンティングは試作品や短納期、迅速な変更にのみ適している。

よくある質問

3Dプリンティングは射出成形より安い?

3Dプリンティングは、一般的に少量生産では安価です。金型費用も必要ない。その上、3Dプリンターは射出成形機よりも安い。しかし、大規模生産の場合は、射出成形の方がより手頃なソリューションとなる。一度金型を作れば、同じ金型を使って何百万ものプラスチック部品を作ることができる。

PVCは射出成形に使われますか?

はい、PVCは射出成形によく使われます。PC、ABS、PPよりも安価です。そのため、多くのプラスチック部品がPVCで作られています。このプラスチックは、耐薬品性、耐久性、汎用性に優れています。パイプ、継手、自動車部品、その他多くの消費財の製造に最適です。

射出成形に最適な国は?

中国は射出成形製造の主要国である。この国の多くの工場は、高品質を維持しながら、費用対効果の高いプラスチック部品を提供しています。大量注文には中国が最適です。

射出成形金型を作るにはいくらかかるのですか?

プラスチック射出成形金型は$3,000から$100,000の間である。小型でシンプルなデザインの部品用の金型は、$3,000から$6,000の費用がかかる場合があります。一方、複雑な設計と高品質の金型は、$25,000から$50,000の費用がかかる場合があります。価格はプラスチック部品のデザイン、サイズ、品質によって異なります。

良い3Dプリンターの平均価格は?

良い3Dプリンターの平均価格は$1,000~$4,000です。$200の3Dプリンターもありますが、これはキットスターター向けです。そのほか、$500から$1,500の3Dプリンターは、ホビイストに最適です。しかし、プロの仕事をするには、もう少し予算を高く設定する必要がある。

概要

私たちは、プラスチックに関する詳細なガイドを検討しました。 射出成形と3Dプリントの比較.この記事では、あなたが最良の選択肢を選ぶために必要なすべての詳細を指摘した。しかし、私たちのポイントを要約し、あなたのプロジェクトに最適かもしれないレビューしてみましょう。

射出成形は大量注文に最適です。様々な工場が、最低数量は500個以上でなければならないとしている。この方法は、多くの消費者製品、自動車部品などを作るのに適しています。

3Dプリンティングは、主にラピッドプロトタイピング、少量注文、カスタムプラスチック部品に適しています。射出成形とは異なります、 3Dプリンティング は最小限の容積しか必要としない。しかし、この技術では大量生産に時間とフィラメントのコストがかかる。

表1 プラスチック3Dプリンティングと射出成形:どちらが良いか?

| ファクター | ベスト・オプション |

| 大量生産 | 射出成形 |

| 少量生産 | 3Dプリンティング |

| プロトタイピング | 3Dプリンティング |

| 費用対効果 | 大量生産、3Dプリント、少量生産のための射出成形 |

| 素材の柔軟性 | 射出成形 |

| 消費者製品 | 射出成形 |

射出成型のことなら東莞Sincere Tech有限公司にお任せください。東莞Sincere Techはトップ10に入る 中国のプラスチック射出成形会社 注射を提供する プラスチック金型 当社は、ダイカスト金型、CNC機械加工、表面仕上げ、組立サービスなどの他のサービスも提供しています。また、ダイカスト金型、CNC機械加工、表面仕上げ、組立サービスなどの他のサービスも提供しています。

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!