冷却オプション-バッフルとバブラー

射出成形金型冷却バッフルとは

射出成形における金型冷却バッフルとは、射出成形サイクル中の金型の冷却プロセスを強化するために設計された部品または構造を指します。射出成形は、溶融プラスチックを金型キャビティに射出し、特定の形状を形成する製造プロセスです。この工程では、プラスチックの適切な凝固を確保し、高品質の成形品を得るために、効率的な冷却が非常に重要です。

射出成形金型の冷却バッフルは、射出されたプラスチックの冷却を調整し最適化するために、一般的に金型キャビティ内に配置されます。このバッフルは、フィン、溝、その他の構造物など様々な形状があり、金型を通る冷却水(通常は水または油)の流れを制御するために戦略的に配置されます。冷却バッフルの主な目的は、溶融プラスチックから急速に熱を取り出し、より速く均一な凝固を促進することです。

金型冷却バッフルを使用することにより、メーカーはサイクルタイムを改善し、成形部品の寸法安定性を高め、欠陥のリスクを低減し、最終的には射出成形プロセスの全体的な効率を向上させることができます。冷却バッフルの設計と配置は、成形品の形状、使用材料、成形工程特有の要件などの要因によって異なります。

射出成形金型冷却バッフルの重要性

金型冷却バッフルは射出成形プロセスで重要な役割を果たしますが、その重要性はいくつかの重要な側面にあります:

- サイクルタイムの短縮: 効率的な冷却バッフルは、成形品をより速く均一に冷却するのに役立ちます。冷却工程を最適化することで、射出成形工程全体のサイクルタイムを短縮することができます。サイクルタイムの短縮は、生産率の向上と作業効率の改善に貢献します。

- 寸法安定性: 成形品の寸法精度と安定性を得るためには、適切な冷却が不可欠です。冷却バッフルは冷却速度を制御し、最終製品の反りや変形を防止します。一貫して制御された冷却は、成形部品の所望の寸法を維持するのに役立ちます。

- 質の向上: 均一な冷却は、成形品に内部応力、ヒケ、その他の欠陥が発生する可能性を最小限に抑えます。冷却ムラを防止することで、冷却バッフルは、表面欠陥が少なく、構造的完全性が強化された、より高品質の完成品に貢献します。

- 材料の選択と加工の最適化: 素材によって冷却条件は異なります。冷却バッフルは、使用される特定の材料に基づいて冷却プロセスをカスタマイズすることができます。この柔軟性は、射出成形パラメーターを最適化し、最終製品で望ましい材料特性を達成するために非常に重要です。

- エネルギー効率: 効率的な冷却バッフルは、冷却プロセスを正確に制御することで、エネルギー節約に貢献します。金型をより効果的に冷却することで、金型が冷却段階に費やす時間を短縮することができ、長期的なエネルギー効率とコスト削減につながります。

- 工具寿命の延長: 適切な冷却は、金型にかかる熱応力の管理に役立ちます。オーバーヒートを防ぎ、均一な温度分布を確保することで、冷却バッフルは射出成形金型の寿命と耐久性に貢献し、メンテナンスコストとダウンタイムを削減します。

まとめると、射出成形金型冷却バッフルは、射出成形プロセスを最適化し、成形品の品質を向上させ、サイクルタイムを短縮し、製造業における全体的な業務効率を高めるために不可欠なものである。

金型冷却のために何をするのか?バブラーとバッフル

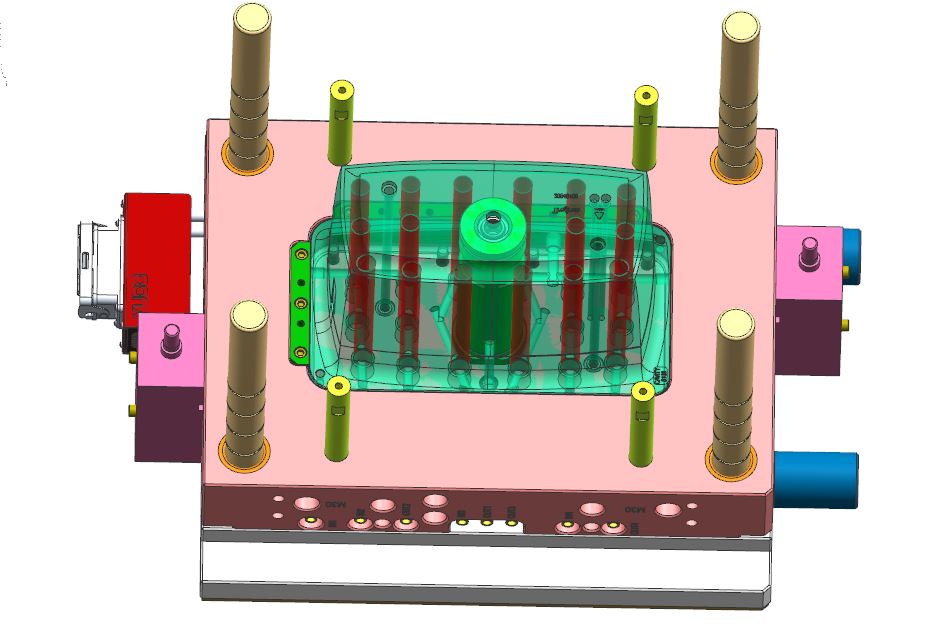

ウォータークーラー・バブラー とバッフルは 冷却ライン これは、通常では冷却が不足する領域に冷却水の流れを迂回させるものである。 冷却チャンネル を穿孔するのが一般的である。 金型キャビティとコア.しかし、金型は、通常の冷却チャンネルを設置するには遠すぎる領域で構成されている場合があります。このような部分を他の部分と均一に冷却するために、バッフル、バブラー、サーマルピンを使用する方法があります。

バッフル

金型バッフルは、実際には、メインバッフルに対して垂直に開けられた冷却溝である。 冷却ライン1つの冷却通路を2つの半円形の流路に分けるブレードを持つ。ブレードの片側には、メイン冷却通路から冷却水が流れ込む。 冷却ラインそして、先端からバッフルの反対側に回り、メイン冷却ラインに戻る。

この方法では冷却水の断面積は最大になるが、仕切り板を正確に中央に取り付けるのは難しい。冷却効果とそれに伴う温度分布は、コアの片側ともう片側で異なる可能性がある。バッフルを形成する金属板にねじりを加えれば、製造に関する限り、経済的な解決策のこの欠点は解消される。例えば、以下の図2に示すような螺旋状バッフルは、冷却水を螺旋状に先端まで往復させます。直径12~50mmに有効で、非常に均質な温度分布が得られます。バッフルのもう一つの論理的発展形は、下の図2に示すようなシングルフライトまたはダブルフライトのスパイラルコアです。

バブラー

金型冷却バブラーは、ブレードが小さな管に置き換えられている点を除けば、バッフルに似ている。クーラントはチューブの底に流れ込み、噴水のように上部から「バブリング」します。その後、冷却水はチューブの外側を流れ落ち、バブラー内を流れ続けます。 冷却チャンネル.

細長いコアを最も効果的に冷却するには、バブラーを使用する。両方の断面の流路抵抗が等しくなるように、両方の直径を調整しなければならない。そのための条件は

内径/外径=0.707

金型冷却用バブラーは市販されており、通常は以下の図3に示すようにコアにねじ込んで使用する。直径4mmまでは、チューブの先端を面取りして排出口の断面を大きくする。バブラーは、以下の用途以外にも使用できる。 モールドコア冷却しかし、ドリルやミルド・チャンネルを装備できない平らな金型部分の冷却にも使用できる。

図3 (左)コアにねじ込まれたバブラー。(右)出口を拡大するために面取りされたバブラー。

注: 金型冷却バッフルもバブラーも流路面積が狭くなっているため、流路抵抗が大きくなります。したがって、これらの装置のサイズを設計する際には注意が必要です。バッフルおよびバブラーの流動および熱伝達挙動は、C-MOLD Cooling解析により容易にモデル化および解析することができます。

サーマル・ピン

熱ピンは射出成形に代わるものです。 バッフルとバブラー.これは、流体で満たされた密閉シリンダーである。図4に示すように、流体は工具鋼から熱を奪うと気化し、熱をクーラントに放出すると凝縮します。サーマルピンの熱伝導効率は、銅管のほぼ10倍です。熱伝導を良くするには、サーマルピンと金型の間にエアギャップを作らないようにするか、導電性の高いシール材で埋めてください。

細長いコアの冷却

直径や幅が非常に小さい(3mm以下)場合は、空冷のみが可能である。型開きの際に外側から中子に空気を吹き付けるか、内側から中央の穴を通して空気を流しますが、もちろんこの方法では金型の温度を正確に保つことはできません。

細長いコア(寸法が5mm未満)の冷却を改善するには、銅やベリリウム銅のような熱伝導率の高い材料で作られたインサートを使用します。この技術を図6に示す。このようなインサートは、コアに圧入され、可能な限り大きな断面を持つ基部とともに冷却チャネルに延びる。

大型コアの冷却

コアの直径が大きい場合(40mm以上)、クーラントの積極的な輸送を確保する必要がある。これには、図7に示すように、冷却材が中央のボアを通ってコアの先端に到達し、らせん状を通ってコアの外周に導かれ、コアとインサートの間でらせん状に出口に導かれるインサートを使用することができる。この設計では、コアが著しく弱くなる。

冷却シリンダーコア

シリンダー・コアやその他の円形部品の冷却は、下図のように二重らせんで行う。冷却水は、一方の螺旋でコア先端まで流れ、もう一方の螺旋で戻る。設計上の理由から、この場合、コアの肉厚は少なくとも3mmにする必要がある。