金属射出成形は製造業をどう変えるか?

の均衡 金属射出成形 は製造工程をまったく別のものに変える。ゲームチェンジャーなのだ。このブログでは、効率性、正確性、あるいはそれに伴う経費への影響に焦点を当てている。洞察と意見にご期待ください。変革の準備はできていますか?始めよう。

金属射出成形とは?

金属射出成形(MIM) は、金属粉末と結合材を組み合わせる工程である。この混合物を特定の金型に注入し、目的の形状にする。

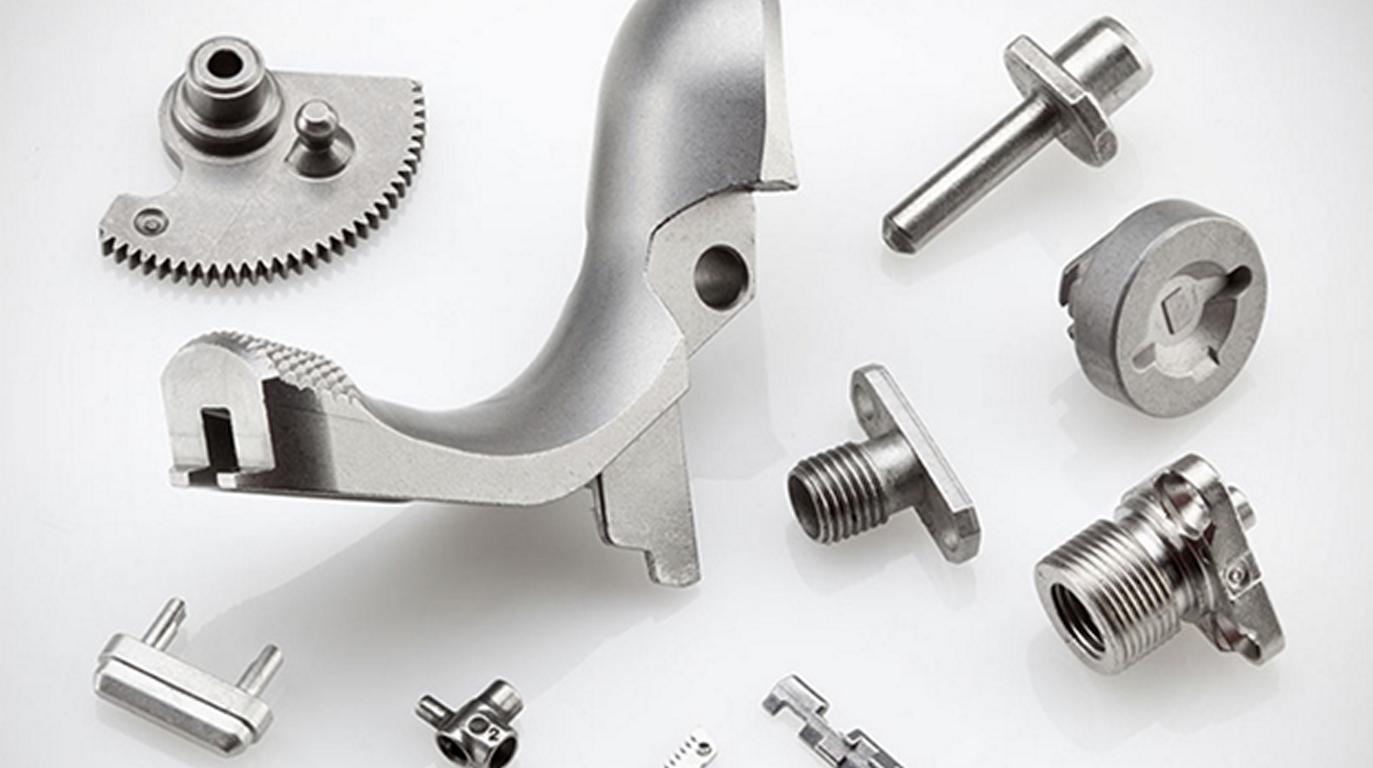

成形後、バインダーは脱バインダーと呼ばれる工程で除去される。脱バインダーされた部品は高温で焼結される。つまり、非常にコンパクトで強度の高い金属部品を得ることができる。MIMは、ギア、コネクター、ハウジング部品などの複雑な形状に適している。

従来の粉末サイズは通常2~20ミクロンである。MIM部品は高い引張強度を持ち、複雑な形状を持つことができる。

金属射出成形プロセスの仕組み

ミキシング

金属射出成形プロセスでは、微細な金属粉末とポリマーバインダーをブレンドします。このブレンドにより均質性が達成される。一般的な粒子の範囲は2~20ミクロンです。

結合剤はワックスと熱可塑性プラスチックである。この組み合わせが成形原料になる。成形の際、原料の粘度は特に重要である。

均一な粒子分布は、物性が一貫した特性を持つことを保証するので有益である。その後、ミックスは射出を可能にするために造粒にかけられます。各工程とも、最終結果は同じになる。

射出成形

金属射出成形では、まず金属原料を加熱してから金型キャビティに射出する。金型キャビティが部品の形状を決めるからです。

これらは、流量と充填射出圧力に最適化されている。この工程はグリーンパーツを生み出す。金型の温度管理は、正確な凝固を決定する上で非常に重要です。

緑色の部品は、意図された形状を維持します。金型の設計は、部品の品質に重要な役割を果たします。金型の設計は、次のような工程につながります。 金属射出成形金型 技術だ。

脱バインダー

金属射出成形では、グリーン部品からポリマーバインダーを除去する脱バインダーが行われる。脱バインダーには、熱法と溶剤法があり、グリーン部品からポリマーバインダーを効率的に除去します。このプロセスにより、歪みマージンを最小限に抑えることができます。脱バインダーが正しく行われれば、焼結に欠陥は生じない。

バインダーの除去率が達成密度に影響することが観察された。茶色い部品として知られる脱バインダー部品は、そのデリケートな性質をまだ保持している。この工程は、焼結のために部品を準備します。すべての工程で寸法均一性が保たれます。

焼結

金属製 射出成形焼結とは、温度を利用して茶色い部品を緻密化するプロセスである。湿度は溶融に近い。

管理された雰囲気が酸化を防ぐ。その結果、高い引張強度が得られる。

収縮は一般化され、ある程度の精度が保たれる。一般的に、粒成長は金属の機械的特性の特性を向上させる。この工程は、最終部品の形状を固める。すべての工程は品質と関連している。

品質管理

という文脈では 金属射出成形品質管理は、部品が要求された規格で製造されていることを保証することを目的としたプロセスである。寸法検査は精度を確認します。

機械試験では、引張強さと降伏強さを測定する。微細構造分析では、結晶粒の有無と大きさを調べる。表面検査は欠陥を検出する。これらはすべて、極めて厳しい精査を経て行われる。

統計的工程管理は、一定のパターンがあることを保証する。この段階は、最終製品の信頼性と最適な性能を保証する上で非常に重要である。すべての工程段階をつなぐ共通の糸がある: 中国金属射出成形 品質だ。

| プロセスステップ | 温度 (°C) | 圧力 (MPa) | 主な使用素材 | 標準的な時間(分) |

| ミキシング | 室温 (25) | 0 | 金属粉、バインダー | 30 |

| 射出成形 | 120-200 | 50-100 | 原料 | 2-5 |

| 脱バインダー | 200-400 | 0 | 溶剤、熱エネルギー | 600-1440(10-24時間) |

| 焼結 | 1100-1400 | 0 | 不活性ガス、真空、水素 | 240-720(4-12時間) |

| 品質管理 | 室温 (25) | 0 | 試験装置 | 可変 |

金属射出成形プロセスの仕組みに関する表!

なぜ従来の方法ではなく金属射出成形を選ぶのか?

精密

MIMは±0.005mmの寸法精度を提供します。これにより、非常に繊細なギアシャフトを製造することが可能になります。複雑なバルブ部品の製造にも役立ちます。

MIMはミニチュアを製造する。 医療用プラスチック部品.歯科矯正の精度は、市場の他のどの装置にも匹敵することはできません。コネクターは、航空宇宙分野で使用されるため、一定の基準を満たす必要があります。

MIMは、電子機器のシェル用に同一の金属部品を作る。すべての部品は自動車の仕様に適合している。精密時計部品も製造MIMは常に高品質の手術器具を提供しています。

コスト効率

金属射出成形は、他の従来技術に比べて廃棄物を最小限に抑えるという点で非常に有利である。この方法により、燃料噴射ノズルを効率的に製造することができる。タービンブレードのさらなる加工の必要性を減らすことができます。

MIMは小型機械歯車のコストを下げる。大量の電気接点は比較的安価です。高度なセンサーのハウジングのコストを削減します。

MIMはピストンに関する材料利用を改善する。このプロセスにより、歯科用ブラケットの製造コスト全体が削減されます。複雑なヒンジ部品を節約できます。

素材の多様性

金属射出成形 はステンレス鋼を利用するプロセスである。炭化タングステンを効果的に加工できる。コバルトクロム合金はMIMにとって問題ではない。

チタン部品は簡単に製造できる。この方法は超合金を成形する。マグネシウムの複雑な形状を形成します。MIMは幅広いアルミニウム合金を扱うことができます。

精密ジルコニアセラミックスを製造。MIMは優れた機能性を持つインコネル部品を製造します。さまざまな材料が、さまざまな方法で航空宇宙分野の柔軟性を向上させます。

強さ

金属射出成形のプロセスは、部品の強度をさらに向上させる。強靭な銃器部品を製造します。MIMは長持ちするタービンブレードの製造に使用される。この方法により、丈夫で耐久性のある自動車用ギアが製造される。

耐久性のある医療用インプラントが作られる。MIMは高張力時計部品を製造します。航空宇宙部品の構造の安全性と完全性が維持されます。MIMは硬い精密工具を製造します。

部品は大きなストレスに耐える。MIMは電子コネクターに驚異的な強度をもたらします。

金属射出成形の主な用途は?

自動車

MIMは歯車部品を正確に作ります。ターボチャージャーのベーン。MIM部品には燃料噴射ノズルが含まれます。また、優れた機械的特性も得られます。MIMはセンサー部品に複雑な形状を提供します。高密度のトランスミッションエレメントを可能にします。

MIMはABSハウジングの複雑な設計に対応できます。バルブシートの製造に高い精度を提供します。MIMの使用により、エンジン部品の疲労強度が向上します。専門性の高いロック装置を製造できます。

医療機器

手術器具は金属射出成形で作られる。MIMは歯列矯正ブラケットを成形する。内視鏡器具を精密に製造します。MIMは、インプラント器具の複雑な形状を実現することができる。骨ネジの生体適合性を制御するのに役立ちます。

MIMは高強度の歯科用工具を提供しています。正確なカテーテルチップを製造しています。MIMは整形外科のピン留めの細かい作業に対応できます。MIMは、マイクロサージャリー用器具の細部にまで対応します。MIMはステント部品の高い精度を保持しています。

コンシューマー・エレクトロニクス

金属射出成形 中国 はスマートフォンのヒンジを製造しています。MIMはカメラレンズの蓋を製造する。ウェアラブル機器に使用される部品に関して高い精度を提供する。

MIMは複雑なコネクターを形成する。ノートパソコンのヒンジに剛性を与える。MIMはゲーム機の複雑な形状を作り出す可能性を秘めている。イヤホンのケーシングに高いディテールを与えます。

MIMはSIMカードトレイを正確に製造します。スマートウォッチ部品の耐摩耗性を向上させます。MIMは、バッテリーコネクターの厳しい公差を可能にします。

航空宇宙

タービンブレードは金属射出成形で作られる。MIMは燃料ノズルを製造する。MIMは構造部材を補強します。MIMは幾何学的に正確なアクチュエーター部品を作ります。高性能ファスナーを提供します。MIMは、センサーハウジングの用途で複雑な形状を提供します。

熱交換器の複雑な形状にも対応できる。MIMは軽量ブラケットを製造します。着陸装置部品の抗疲労性能を向上させます。MIMはナビゲーションシステムの精度を保証します。

ディフェンス

金属射出成形は銃器部品を製造します。MIMは繊細なトリガーアセンブリを製造します。武器のハウジングに強度を与えます。MIMは正確な光学照準器部品を製造します。

高性能なコネクターを提供する。MIMはミサイル部品の複雑な構造を扱うことができる。レーダー部品の精度を提供します。MIMは軽量装甲部品を製造します。

また、通信機器の信頼性も向上する。MIMは照準システムの精度を高める。

金属射出成形はどのように製品設計を改善するか?

デザインの柔軟性

金属射出成形の特徴の一つは、複雑な形状の成形が可能なことである。MIMは、複雑な輪郭を高い精度で実現する能力を提供します。それは革新的なデザインの特徴をサポートします。また、MIMは細部まで精巧な表面仕上げが可能です。

アンダーカットや薄い壁を可能にする。MIMは、強度を持ちながら軽量な構造を作り出す能力を提供する。また、多機能部品設計の複雑さも増します。

MIMは異なるセクションを1つのユニットに統合。部品の小型化をサポートします。MIMは、より正確な設計の再現を可能にします。

プロトタイピング

金属射出成形は、短時間でより多くのプロトタイプを得るのに役立ちます。MIMは、サンプル部品を製造するための高い精度を持っています。デザインの絶え間ない変更にも対応できます。MIMはまた、プロトタイピングのプロセスに関して、材料の無駄を最小限に抑えるのに役立ちます。

MIMは、細部に至るまで特徴の再現を保証します。MIMを使用することで、プロトタイプの機能テストが可能になる。開発サイクルを短縮します。

MIMは、比較的低コストでサンプルを生産することを可能にする。また、組織内のさまざまな従業員のパフォーマンスの適切な評価も保証される。MIMは設計検証にも役立ちます。

カスタマイズ

金属射出成形では、部品の設計は要件に応じてカスタマイズすることができます。MIMは、アプリケーションの特定の要件をサポートしています。特殊な形状特性を提供します。MIMは機械的特性を制御する機会を提供します。

また、複雑なアセンブリを正確に取り付けることもできる。MIMは個々の部品のカスタマイズを可能にします。様々な材料ニーズに対応します。

MIMは特定の表面仕上げ要件に対応します。希望する熱特性を達成することができます。MIMは、特定の設計部品をスムーズに組み込むことができます。

パフォーマンス

金属射出成形 は部品の性能向上に貢献する。MIMは高い強度対重量比をもたらします。機械的特性の向上が保証されます。MIMは高い疲労強度が特徴です。高精度な寸法管理が可能です。

MIMは耐摩耗性を高めます。材料特性を均一に保ちます。MIMは熱安定性を向上させます。複雑な冷却流路の形成が可能

MIMは最高の耐応力をサポートすることができる。それは、ある製品の構造に組み込まれる各部品の信頼性を向上させる。

耐久性

金属射出成形によって、耐久性のある部品が製造される。MIMは耐摩耗性を大幅に向上させます。耐腐食性が向上します。MIMはより優れた機械的特性を提供します。高応力の用途に対応します。MIMはまた、一定の材料密度を維持します。

故障率を下げる。MIMは耐衝撃性を高めます。過酷な環境条件に対応MIMは表面硬度を向上させます。部品のライフサイクルを大幅に向上させます。

金属射出成形はどのように製造効率を高めるのか?

プロセスの合理化

金属射出成形は、実際にはいくつかの工程をひとつにまとめたものである。MIMは複雑なアセンブリを簡素化する。また、機械加工の必要性を大幅に下げる可能性もある。この場合、MIMは最初の成形工程で高い精度を達成する能力がある。

自動生産をサポートします。MIMは、二次加工や製造を必要とすることなく、微細なディテールを実現します。手作業を最小限に抑えます。MIMは高品質の部品生産を保証します。

その利点のひとつは、生産サイクルタイムを短縮できることだ。このように、MIMは一般論として製造効率を最適化する。

廃棄物の削減

金属射出成形は材料効率が高い。MIMはスクラップの発生を最小限に抑えます。ネットシェイプに近い部品ができる。MIMは後加工の無駄を削減します。原料を最大限に利用します。MIMは、粉末の効果的な再利用を支援します。環境の持続可能性を高めます。

このようにして、MIMは工程内での材料の適切な分配を保証する。また、希望する形状を実現するために取り除かなければならない材料の量も減らすことができる。MIMは、廃棄物管理の総コストを削減します。

時間の最適化

また、金属射出成形技術によって生産サイクルも短縮された。MIMはまた、複雑な部品のリードタイムを短縮した。金型ツールの変更にも効果的に対応できる。

MIMなら変更も簡単。セットアップ時間を最小限に抑えることができます。MIMは生産速度が速い。待ち時間が短縮されます。MIMは材料の迅速な移動を可能にします。ワークフローの効率を高めます。MIMは、製造工程の総時間枠を向上させます。

人件費

金属射出成形は、生産工程で多くの作業員を雇う必要がない。MIMは自動化された生産ラインには対応していません。組み立ての労力を最小限に抑えます。MIMは製造工程を簡素化します。熟練労働者の必要性を低減します。

MIMは作業員の生産性を高める。労働集約的な作業が減少します。MIMは手作業で部品を検査することなく品質を提供します。また、マンパワーの適切な組織化を促進します。MIMは、生産における直接労働の総コストを削減する。

金属射出成形の品質を確保するには?

品質保証

材料射出成形には高度な品質保証対策が必要です。MIMは粉末の配合をより正確に管理する。均一な原料特性が要求されます。MIMは高度な監視システムを採用しています。金型の適切な温度設定と維持に役立ちます。

MIMは高いレベルの寸法公差を実現できる。統計的工程管理(SPC)を採用している。MIMは生産工程で厳格な管理を行っています。欠陥検出プロセスを強化しています。MIMは高品質の完成部品を保証します。

テスト

金属射出成形は様々な段階の試験を経る。引張強度試験はMIMによって行われる。硬度評価を行います。MIMは蛍光X線(XRF)を利用します。使用される材料の組成チェックにも役立ちます。MIMは気孔率分析を行う。

寸法の一貫性をチェックする。MIMで熱伝導率測定を行う。耐疲労性を評価します。MIMでは超音波探傷試験を実施。総合的な品質チェックが可能です。

検査方法

一般に、金属射出成形にはいくつかの検査方法がある。MIMは座標測定機(CMM)の使用を採用している。また、光学顕微鏡を使用します。MIMは、正確な測定で部品を製造するのに役立ちます。レーザースキャンを使用します。MIMは非破壊検査(NDT)に取り組んでいます。

目視検査の方法を用いる。MIMでは自動検査システムが使用される。表面仕上げを保証します。MIMではバッチサンプリングを行っています。品質を一定に保ちます。

認証

MIMは様々な認証を取得しています。MIMはISO規格に適合しています。MIMはASTM規格に適合しています。MIMは医療部品のFDA規制に従っています。MIMはRoHSに準拠しています。

MIMは航空宇宙産業の品質規格AS9100に準拠しています。また、自動車業界のIATF認証も取得している。MIMが環境法に従って行動することは重要である。

欧州市場向けCEマーキング取得のため。MIMは防衛に関するNADCAP認定を取得している。厳格な認証基準を遵守している。

業界標準

金属射出成形 は業界のベストプラクティスに準拠している。MIMはMPIF規格に準拠している。ISO/TSの要求事項を満たしている。MIMはSAE規格に忠実に準拠しています。MIMはASTMに準拠しています。MIMは厳格なDIN規格に準拠しています。日本市場向けのJIS規格を保証します。

MIMは防衛用MIL-SPECに準拠しています。特定の顧客仕様に準拠しています。MIMは国際的な規格や慣行に準拠しています。MIMは業界の高い地位を維持しています。

結論

金属射出成形 は製造業に革命を起こす。従来のデータ収集方法に比べ、効果的で正確、そして手頃な価格である。私たちはその影響力を探ってきました。イノベーションの準備はできていますか?こちらへ プラスチックモールド.製造業がどのように進化していくかを学ぶ。