射出成形クリーンルームとは

射出成形クリーンルームとは、射出成形プロセスを用いたプラスチック部品の製造のために特別に設計され、維持される管理された環境を指します。これらのクリーンルームは、医療、製薬、エレクトロニクス、航空宇宙分野など、高いレベルの清浄度と精度が要求される産業には不可欠です。

射出成形用クリーンルームの主な特徴と特徴は以下の通りである:

- クリーンルームの分類 医療用射出成形クリーンルーム は、ISO 14644-1などの国際規格に基づく特定の清浄度分類に準拠しています。これらの分類は、空気1立方メートルあたりの浮遊粒子の許容限度を決定し、低レベルの汚染で制御された環境を保証します。クリーンルームは通常、射出成形用途ではISOクラス5以上に分類されます。

- 環境制御:射出成形クリーンルームには、望ましい清浄度を維持するための高度な環境制御システムが組み込まれています。これらのシステムには通常、高効率微粒子空気(HEPA)フィルター、気圧差、温湿度制御が含まれ、空気中の微粒子の存在を最小限に抑え、最適な製造条件を確保します。

- ガウンと従業員の衛生射出成形クリーンルーム内では、汚染を防ぐために厳格なガウン着用手順と作業員の衛生管理が実施されています。クリーンルームの従業員には、クリーンルーム用スーツ、手袋、マスク、ヘアネット、靴カバーなどの専用衣服の着用が義務付けられています。清潔さを維持するために、手洗いと消毒の手順が厳格に守られています。

- 材料の取り扱いと準備:射出成形に使用される原材料は、汚染を防ぐためにクリーンルーム内で取り扱われ、準備される。材料の保管と輸送は管理され、材料の清浄度を維持するために特定のプロトコルに従う。材料の乾燥、調整、混合もクリーンルーム専用エリアで行われることがある。

- クリーンルーム設備と機械:クリーンルーム環境で使用される射出成形機は、清浄度の要件を満たすように設計され、維持される。これらの成形機は、成形プロセス中の粒子発生のリスクを最小限に抑えるために、追加のエンクロージャー、層流フード、またはバリアシステムを備えている場合があります。装置の定期的な清掃とメンテナンスは、清浄度基準を維持するために不可欠です。

- 金型と工具の準備:射出成形に使用される金型と工具は、クリーンルーム環境内で準備され、維持される。溶剤洗浄、超音波洗浄、または特殊な洗浄剤を含む適切な洗浄手順が採用され、汚染物質が除去される。金型の保管と取り扱いは、粒子の蓄積を防ぐために注意深く管理される。

- 工程管理と品質保証射出成形クリーンルームでは、一貫した品質を確保し、欠陥を最小限に抑えるために、厳格な工程管理対策を実施しています。温度、圧力、射出速度、冷却時間などの重要な工程パラメータは、厳密に監視、制御されています。工程内検査、寸法測定、品質チェックが行われ、製品の品質と仕様への適合が確認されます。

射出成形クリーンルームは、高品質で精密な成形部品を必要とする産業にとって極めて重要です。制御されたクリーンな環境を提供することで、クリーンルームは汚染リスクを最小限に抑え、製品の完全性を確保し、厳しい規制や業界基準を満たします。射出成形クリーンルームの環境制御、作業者の衛生管理、材料の取り扱い、工程管理対策の組み合わせは、信頼性の高い高品質のプラスチック部品の生産に貢献します。

時には プラスチック金型会社 は、自分たちのビジネスに関連し、より多くの利益を得ることができる優れたニッチ製品を探している。そのようなケースで有名なのがシンサー・テックである。 プラスチック金型メーカー 現在は、5,000平方メートルのクラス10,000の反転成形工場となっている。 射出成形クリーンルーム 特に 医療用射出成形 サービスを提供する。

射出成形クリーンルーム

深圳空港に近い中国東莞市の小さな町にあるシンセアテックは、複雑なことで定評がある、 高精度金型、医療用金型、自動車用金型、特に多成分金型を得意とする。.2000年以降、中国が世界の金型製造国となり、多くの金型メーカーが金型事業を開始した。 道具作り ビジネス

シンシア・テックを設立した当時は、うまくいっていた。 プラスチック成形設備 とは壁で仕切られている。 プラスチック金型製作工場そのため、金型の顧客がやっていることを中心に設計されました。そうすることで、顧客の短いリードタイムや金型メンテナンスのメリットなどに対応できるようになった。金型は技術部品、多材質部品、着色部品が多いため、成形会社は高精度射出成形機と多成分技術で構成した。成形プレスは60トンから2000トンまであり、次のようなものがある。 ツーショット射出成形 マシンは 二重射出成形 部品のページ。

医療用プラスチック射出成形品 射出成形クリーンルームのニーズ

私たちの顧客の中には、医療機器を扱う企業もある。 医療用成形部品STは、すべての顧客にカスタムソリューションを提供するため、自動車産業、ヘルスケア産業、製薬メーカーを対象とした、カスタムソリューションを提供する会社を設立することを決定した。 射出成形クリーンルーム クラス10,000レベルの乱流気流での製造(医療用射出成形サービス)作業。製造されるプラスチック成形部品には以下が含まれる。 透析装置部品医療機器部品、PE輸液ボトル用クロージャー 医療用プラスチックキャップ その他 医療用射出成形 部品

医療用プラスチック部品

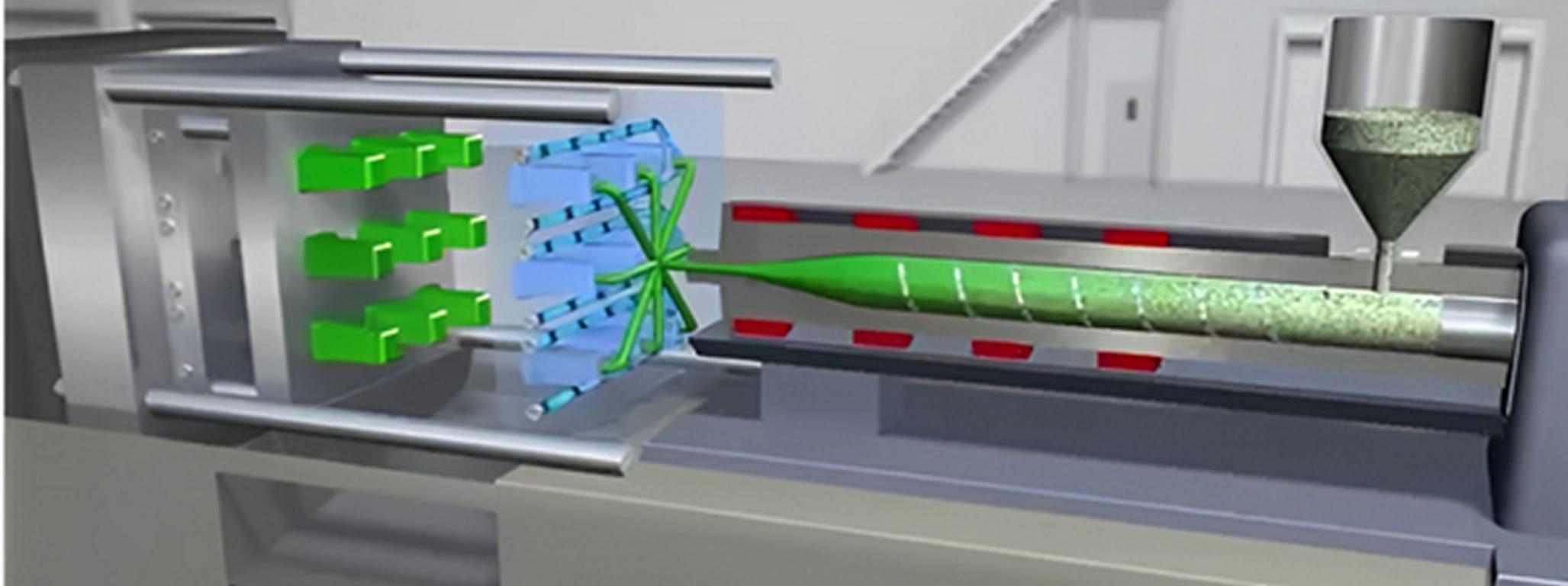

射出成形機をクリーンルーム環境で使用する方法は数え切れないほどある。個々の成形機にフードをかぶせる方法、成形機を完全にクリーンルーム内に設置する方法、成形機の一部をクリーンルーム内に設置する方法などがある。

STは、マシンのクランプ・エンドだけを、この場所に置くことにした。 クリーンルーム射出成形"我々はすべての計画で機械の特殊な特性を考慮した"。STは、その製品範囲をカバーするために、65トン、80トン、110トンのマシンを含む高精度シリーズの射出成形機のいくつかを選択し、これらのマシンは、我々が最初に考えたように完璧に動作しているようです、

フルサービスのプラスチック金型製造、通常の成形とクリーンルーム

STは設定しなかった。 射出成形クリーンルーム を単なる成形品に変えてしまった。それは、医療用プラスチック成形を求める顧客が期待するサービスレベルには合わない。そのような顧客は一般的に、成形設備、梱包、組立、出荷のすべてに医療用を指定します。このタスクを完了するために、STはクラス10,000のクリーンルーム内で組立室を運営し、完成品が出荷準備の整った密閉パッケージで出荷されるようにしています。

通常の要求に対しては、80トンから2000トンまでの機械を取り揃え、お客様のために幅広い製品を生産しています。

この品質とサービスは、クリーンルーム事業とテクノロジーセンターと呼ばれるその他の成形事業の両方で、事業のさらなる成長につながりました。クリーンルームは2050平方メートルから4400平方メートルに拡張されました。

Sincere Techにて 中国金型メーカー私たちは、カスタム射出成形の重要性と卓越した製造業の達成におけるその役割を理解しています。この分野の専門知識を生かし、業界最高水準を満たす最高品質のカスタム射出成形サービスを提供しています。当社の熟練した専門家チーム、最新鋭の設備、革新へのコミットメントにより、お客様の特定のニーズに対応した優れた結果をお約束します。

当社とパートナーシップを結べば、シームレスで効率的な製造プロセスが期待できます。最初の設計段階から最終的な生産に至るまで、細部にまで細心の注意を払い、すべての製品がお客様の仕様を正確に満たすようにします。当社の経験豊富なエンジニアがお客様と緊密に連携し、射出成形用に設計を最適化するための貴重な洞察や提案を提供することで、品質に妥協することなく費用対効果の高いソリューションを実現します。

私たちはプラスチック素材の特性を活かし、表面仕上げが良いだけでなく、公差の厳しい製品を製造しています。これは、廃棄率コストの削減、エネルギー効率の改善、ユーザーエクスペリエンスの向上につながります。消費財、自動車部品、電気筐体、医療機器、工業部品など、当社のカスタム射出成形は幅広い産業と用途に対応しています。

Sincere Techにて プラスチック金型 は、業界の最前線に立ち続け、将来のトレンドとイノベーションを取り入れることを約束します。私たちは常に、性能と持続可能性を向上させる先進的な素材や複合材料を探求しています。研究開発への継続的な投資により、お客様の進化するニーズに応える最先端のソリューションを提供することができます。私たちは 金型サプライヤー 中国で

さらに、私たちは環境に配慮した取り組みにも力を注いでいます。生分解性ポリマーやリサイクルの取り組みなど、持続可能な代替案を積極的に模索し、製造工程における環境への影響を最小限に抑えています。当社のカスタム射出成形サービスを選択することで、持続可能な製造慣行とブランドを一致させ、より環境に優しい未来に貢献することができます。

品質を最優先とする当社は、製造工程全体を通じて厳格な品質管理対策を遵守しています。最先端の設備と熟練した技術者により、各製品は厳格な検査と試験を受け、卓越した性能、信頼性、顧客満足度を保証します。

あなたのカスタム射出成形のニーズのためのSincere Tech中国の金型メーカーと提携し、最高レベルのプロ意識、専門知識、および技術革新を体験してください。私達は性能、耐久性および費用効果が優秀な優秀なプロダクトを提供する生命にあなたの考えをもたらすのを助けることに捧げられます。

ポリプロピレンの射出成形サービスが、お客様の製造工程をどのように新たな高みへと引き上げることができるのか、今すぐご相談ください。一緒にポリプロピレンの可能性を最大限に引き出し、私たちを取り巻く世界を形作る卓越した製品を作りましょう。

まだ質問がありますか?私達に連絡し、私達に電子メールを送る歓迎。