ポリスチレン射出成形PS射出成形は一般的な製造技術であり、同一部品を高速で大量生産できることで有名である。ポリスチレンは非常に適した熱可塑性プラスチックです。なぜなら、安価で成形しやすく、様々な分野で数多くの用途があるからです。この記事では、ポリスチレン射出成形で行われる手順を、使用される材料、設計ガイドライン、加工パラメータの詳細、この方法の長所と短所などの分野とともに説明します。

ポリスチレン成形とは?

ポリスチレンの成型は、成形技術のひとつである。 ポリスチレン熱可塑性ポリマーで、数多くの用途がある。これは通常、射出成形プロセスによって達成される。ここでは、溶融したポリスチレンを金型キャビティに射出し、複雑な形状を高い精度で形成します。ポリスチレンの射出成形は、材料が安価で加工が比較的簡単なため、多くの産業で人気があります。その上、剛性や透明性といった望ましい特性も備えている。工程は一貫して集中的に行われるため、大量生産に適しています。

ポリスチレンはなぜ一般的に使われているのか?

ポリスチレンが広く使われるようになったのには、いくつかの要因がある。例えば

- 費用対効果: PSは製造コストが安く、巨大な規模になると製造コストはかなり低くなる。

- 汎用性がある: 簡単にいくつかの形にすることができる。そのため、缶やその他の耐久消費財などの製品に応用できる。

- 透明性と剛性: PSは透明で明るく、光沢のある仕上がりになる。この仕上げは硬いが、非常に軽い。

- 処理のしやすさ: 融点が低く、流動性が良い。そのため、射出成形での加工が容易です。

- リサイクル可能: PSはリサイクルできるので、持続可能な製造システムを促進する。

ポリスチレン(PS)の特性

次の表は、ポリスチレンのさまざまな特性を示している。

| プロパティ | 汎用ポリスチレン(GPPS) | ハイインパクトポリスチレン(HIPS) |

| 密度 | 1.04 - 1.06 g/cm³ | 1.03 - 1.06 g/cm³ |

| 引張強度 | 30 - 60 MPa | 15 - 35 MPa |

| 曲げ強度 | 70 - 110 MPa | 25 - 55 MPa |

| 衝撃強さ(ノッチ付きアイゾット) | 20 - 35 J/m | 150 - 300 J/m |

| 破断伸度 | 1 – 2% | 30 – 50% |

| 融点 | 210°C - 250°C | 200°C - 230°C |

| 収縮 | 0.4 – 0.7% | 0.3 – 0.8% |

| 吸水率(24時間) | 0.03% | 0.03% |

| 透明性 | 透明 | 不透明 |

| アプリケーション | 包装、使い捨てカトラリー | 自動車部品、玩具 |

ポリスチレン射出成形(PS射出成形)のステップバイステップのプロセス

ポリスチレンの射出成形は、ポリスチレン(PS)材料から作られる細部部品の大量生産の標準的な手順である。射出成形にはいくつかの重要な段階があります。これには、材料の準備、材料の溶融、および最終的な部品の排出が含まれます。ここでは、ポリスチレン射出成形プロセスの各ステップについて詳しく説明します:

1.材料の準備

このステップは主にサブプロセスで構成されている。では、それらすべてについて簡単に説明しよう。

- 原材料の選択: 最終製品に応じて、顆粒またはポリスチレンペレットを選択します。例えば、透明な製品用のポリスチレン(GPPS)、鋭い衝撃を受ける製品用の高衝撃ポリスチレン(HIPS)などがあります。

- 乾燥させる: 一般的に、ポリスチレンは水分を吸収しにくい。しかし、湿度が高い場合は、成形工程での湿気による不具合を避けるため、ミニ乾燥が必要となる。必要であれば、材料から水分を取り除くために材料を乾燥させます。

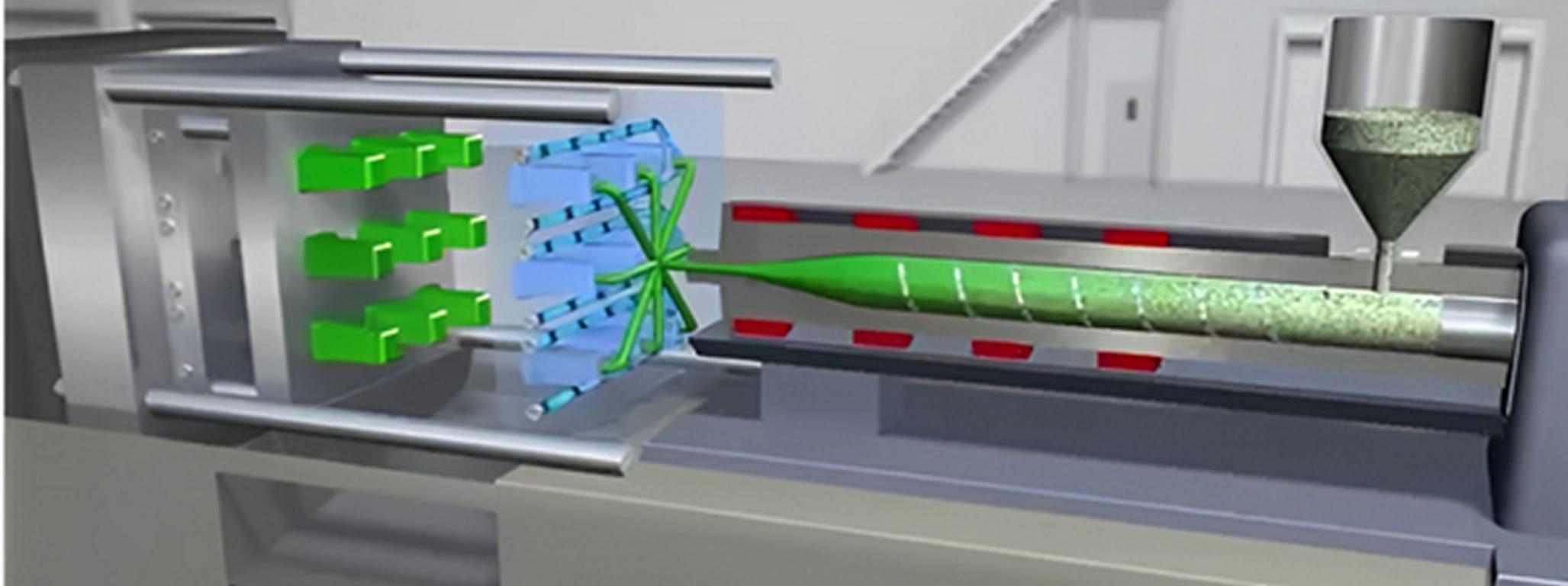

2.ポリスチレンを溶かす

同様に、この段階にはある種のサブプロセスも含まれる;

- ホッパーローディング: ここでペレットを乾燥させ、ホッパーを通して射出成形機に投入する。フィーダーの上には、成形機のバレルに材料を供給するホッパーがあります。

- 加熱と溶解: 加熱コイルを備え、ポリスチレンを軟化状態、すなわち200℃~250℃付近まで溶融する。スクリューが回転し、材料を押し進めると同時に、ポリマーを均一に混合・溶融します。

3.射出段階

この段階には以下のプロセスが含まれる;

- 注射をする: ポリスチレンは第二段階を経なければならない。ここで溶融し、均一に混合され、均質化される。その後、スクリューが素早く前進し、溶融物を金型キャビティに押し込む。この圧力により、溶融ポリスチレンは金型キャビティを細部まで満たすことができます。そのため、それぞれの部品形状を簡単に実現できるのです。

- 型にはまる: 金型はコアとキャビティの2つの部分からできている。そして、この2つの半分をしっかりとプレスする必要がある。溶融したポリスチレンは、金型の限界までキャビティに注入される。この設計は、ゲート、ランナー、ベントが適切に設計されていなければならないことを示している。つまり、ポリマー溶融物の均一な充填と流動を可能にするのです。

4.冷却と凝固

主なプロセスは以下の通り;

- 冷却段階: 金型キャビティに材料が充填されると、冷却して固化させる必要があります。私たちは冷却剤、つまり水路を使って温度を維持します。そのため、ポリスチレンは急速に冷却されます。

- 固化: ポリスチレンは冷却されると、溶融状態から固体に物理的状態が変化し、金型の形状になります。冷却時間は、最終製品の形状や表面仕上げに影響するため重要です。

5.成形品の取り外し

- 型開き: 部品が十分に冷却され固化すると、金型の半分(コアとキャビティ)が効果的に分割される。

- 退場: コアピンやコアプレートは、完成品を金型キャビティから排出させるために使用される。部品が何らかの形で損なわれることなく排出されるよう、特別な注意を払う必要がある。

6.後処理

- トリミングと仕上げ: チョックされ、射出後にはスプルーやランナーのような余分な材料があるが、通常はこれを削り取る。これは手作業で行うことも、自動化された装置を使って行うこともできる。

- 検査と品質管理: 成形された部品は、わずかな反りや、表皮から見えるヒケ、不適切に充填された部分がないか検査されます。品質管理は、受け取った部品のそれぞれが、製品全体を完成させるために必要な基準を満たしていることを保証します。

7.スクラップのリサイクル

- リグラインディング: トリミングの結果生じた材料の残骸や欠陥部品は、粉砕して溶融に使用することができる。また、純粋なポリスチレンペレットと混合して成形工程に再利用することもできるため、材料の無駄が少ない。

ポリスチレン射出成形設計ガイドライン

ポリスチレン射出成形の設計は、品質と機能性を確保するために細部にまで注意を払う必要があります:そこで、以下のガイドラインに注目してください;

- 壁の厚さ: 壁の厚さは常に標準的でなければならない。そうすれば、反りや構造の沈みを避けることができる。2~4mmの間であれば十分だが、最終的な厚さはメーカーの裁量に任されている。

- ドラフトの角度 抜き勾配は、金型から部品を素早く取り出すために、1~2°の範囲に含める必要がある。

- 肋骨とボス: 薄い部分を支えるリブを追加し、ビスを取り付けるボスの位置を決めておく必要がある。そうすることで、それらも確実に支えることができる。

- コーナー半径: 設計部分には大きなコーナー半径を採用する。そのため、材料の急激な変化を最小限に抑えることができます。

- ゲートの位置 製品の最も幅の広い部分または最も厚い部分にポジションゲートを配置する。そうすることで、金型への充填を確実にし、収縮を最小限に抑えることができます。

ポリスチレン素材の特性と他素材との比較

ここでは、ポリスチレンと他の材料の詳細な比較を提供する詳細な表です、それらには、PP、PE、ABSなどが含まれ、あなたは最高の選択方法に行くことができます。 射出成形材料 のページで、より多くのプラスチック素材について知ることができる。

| プロパティ | ポリスチレン(PS) | ポリプロピレン(PP) | ポリエチレン(PE) | ABS |

| 密度 (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| 融点 (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| 引張強さ (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| 耐衝撃性 | 低い | 高い | ミディアム | 高い |

| コスト | 低い | 低い | 低い | ミディアム |

ポリスチレン使用の利点と欠点

メリット

以下はその利点の一部である;

- 費用対効果が高く、すぐに入手できる。

- 完全に透明な作業のための非常に高い透明度。

- 複雑でなく、大量のエネルギーを処理するのに時間がかからない。

- 軽量で寸法安定性に優れている。

- リサイクル可能な素材の一種で、環境に優しいバスケットに入れる。

デメリット

同様に、ポリスチレンの限界や欠点は以下の通りである。

- 衝撃強度が弱く、割れやすい。

- 耐熱性がない。そのため、高温になると柔らかくなる。

- 耐紫外線性は低く、変色しやすい。

- これは脆い素材であり、圧力がかかると容易に破断する。

- 生分解性がないため、廃棄されたりリサイクルされなかったりすると、環境にとって脅威となる。

PS射出成形の注意事項:

そこで、PS射出成形の注意点を紹介しよう:

- 乾燥させる: 湿気による汚染を避けるため、PSに湿気がないことを確認する。

- 温度管理: また、素材の劣化を防ぐため、加工温度を一定に保つことも重要である。

- 金型のデザイン: 構造を設計する際には、ドラフトに直角を取り入れること。これに加えて、建物の不完全性を避けるために、換気方法についても十分な規定を設けること。

- 退場: 部品の変形が懸念されるため、適切な排出力を加える必要があります。

- 冷却時間: 反りと収縮は、部品が冷却に費やす時間の影響を受ける。そのため、部品に影響を与えないよう、うまくバランスを取る必要があります。

射出成形におけるポリスチレンの加工温度

射出成形で使用される温度は、ポリスチレンを加工するために通常200~250℃である。これは材料の適切な流動を助け、材料が管理できないレベルまで劣化するのを避けるためである。ポリスチレンの温度が低すぎると、材料がうまく溶けないことがあります。そのため、金型に最適な充填が行われず、ショートショットや充填不足の部品などの欠陥が生じる可能性があります。

一方、温度が高くなると、材料は壊れやすくなり、色や機械的性質を失い、有毒ガスが発生する。成形温度は、材料がキャビティによく流れ込むようにうまく調整されている。そのため、部品デザインを再現し、高品質な製品を提供することができます。

なぜSincere Tech社はポリスチレン射出成形部品を提供するのか?

シクネール・テックはトップ10に入る プラスチック射出成形会社 ポリスチレン射出成形金型とカスタムプラスチック射出成形部品を提供する中国において、材料への広い範囲のために、私たちのsinpleの利点は以下のとおりです:

- 耐久性がある: 注射 プラスチック金型 金型の製造に使用される他の材料と比較して、耐久性があり、摩耗することはほとんどありません。

- 精度が高い: 金型製造において高い精度を提供することで、すべての部品の一貫性を確保することができます。

- 費用対効果: 私たちのサービスは、コストと品質が妥協できない中間のレンジにある。

- 迅速な対応: 我々は、101%満足と迅速なターンアラウンドを持っています。

- 経験豊富なチームとスタッフ 弊社には、ポリスチレン射出成形サービスの実務経験を持つ多くのスタッフがいます。彼らは高精度で最高品質の製品を提供する達人です。

- カスタマイズされたソリューション: また、カスタム・デザイン・パーツのお手伝いもいたします。

高精度で正確なポリスチレン射出成形サービスをお探しなら。どこにも行かないでください。今すぐご連絡ください。

結論

ポリスチレン射出成形 は、比較的効率的でリーズナブルな製造プロセスである。多くの製品に適用できる。その上、PS成形は、適切な金型設計と加工により、最高の透明度と剛性を持つ優れた部品を提供する。しかし、材料の衝撃強度や熱安定性が低いなど、いくつかの欠点があります。設計ガイドラインを使用することで、ポリスチレン射出成形プロセスを有益に活用することができます。

よくある質問

Q1.ポリスチレンの温度範囲はどのくらいですか?

ポリスチレンの処理温度は通常200℃~250℃の間である。

Q2.なぜポリスチレンは射出成形に使われるのですか?

安価で加工しやすいため、主に使用されている。剛性があり、透明度が向上するからです。

Q3.素材としてのポリスチレンの主な弱点は何ですか?

主な欠点は、反発指数が低いことだ。そのため、熱に耐えられず、非常にもろい。

Q4.ポリスチレンはリサイクルできますか?

もちろんそうだ!ポリスチレンはリサイクルできる。

Q5.ポリスチレンはどのように使われているのですか?

包装、消費財、断熱材、医療用途、自動車部品などに使用されている。