高品質のアクリル射出成形を実現するには?

を使用する場合、収縮欠陥を最小限に抑え、高い光沢を出すことが重要である。 アクリル射出成形 アクリル射出成型品アクリル射出成形部品を作る時、アクリル成形の品質を決める簡単なポイントは:完全に透明な光沢のある表面、最小の沈みの欠陥、高精度の寸法(必要な場合)、破損の跡がないなどです。

このブログの目的は、アクリル成形の精度を向上させる方法について議論することです。戦略、推奨事項、成功のための推奨事項を学びます。温度調節、圧力レベルなどをピンポイントで解説します。アクリル成形の精度の道へようこそ。

アクリル射出成形とは?

アクリル射出成形 PMMAインジェクション 成形とは、金型キャビティに注入するアクリル樹脂を150MPa程度(通常は100~170MPa)の高圧で溶融する製造工程である。この工程では、バレル温度が220度から260度になる。粘度のコントロールにはメルトフローインデックス(MFI)が不可欠である。

を作る 高透明アクリル成形部品スクリュー、ノズル、クランプユニットは、成形機の重要な部品と呼ぶことができる。サイクルタイムは、PMMAの種類によって30秒から300秒と幅がある。 射出成形肉厚.

寸法安定性は、部品が冷却される速度を厳しく制御することで達成されます。金型の温度制御装置が冷却プロセスを制御します。射出速度も最終製品の表面仕上げに影響します。

射出成形用のアクリル材料を準備するには?

アクリル成形は簡単な工程ではない。なぜなら、一般的にアクリル成形部品が必要な場合、高透明または半透明の部品が必要だからだ。その場合、アクリル成型部品は内側から外側までどんな問題も許されない。以下はアクリルモールド部品の基本的な作り方です:

素材の選択

したがって、適切なアクリルのグレードを選択することが重要である。 射出成形材料.透明性、強度、耐熱性が重要である。従って、メルトフローインデックス(MFI)は成形プロセスに対応する必要があります。光学特性に優れたPMMAを採用する。

靭性のための衝撃改良剤の役割について論じなさい。混合段階で着色剤を配合できることにも注意する。アクリル樹脂の用途要件を満たすことも重要である。

乾燥技術

PAAMの成形工程では、アクリル樹脂を正しく乾燥させることで欠陥を減らすことができます。水分除去に有効であるため、乾燥剤ドライヤーを使用すべきである。

乾燥温度は60度から90度の間で変化し、乾燥時間は最低3時間。乾燥ホッパー全体に安定した空気循環があることを確認する。湿度計で水分を測定する。

加水分解を防ぐために、すべての面を均一に乾燥させるようにしなければならない。乾燥工程には通常2~4時間かかる。乾燥ホッパーは必ず洗浄し、アクリル素材に他の素材を混ぜないこと。

一貫性

アクリル射出成形では一貫性を保つことが重要です。全溶融粘度は、高品質のアクリル成形部品にとって非常に重要である。射出ユニットを頻繁に校正する。バレル内の温度を管理し、必要な調整を行う。スクリューの回転数が材料の流れに影響することが分かっています。

反りを最小限に抑えるため、冷却時間を一定に保つ。金型に摩耗や破損の兆候がないか、頻繁にチェックする。

透明なアクリル射出成形部品を成形する場合、射出装置とバレルの清掃は非常に重要です。そうしないと、アクリル射出成形品に黒い斑点やフローマークができてしまいます。そうでないと、アクリル成形品に黒い斑点やフローマークができてしまいます。そのため、透明成形品専用の射出成形機があるのです。なぜなら、バレルの洗浄には1日かかるかもしれないし、多くの材料を無駄にするからだ。

添加物

アクリルの射出成形に添加剤を使用すると、その性能が向上する。紫外線安定剤は日光による悪影響を防ぎます。可塑剤は柔軟性を向上させます。難燃剤は、安全性が重要な用途で最も必要とされるところに使用します。

帯電防止剤は、静電気を最小限に抑えるために使用される。添加剤を加える際は、システム全体によく分散するようにする。最終的な配合で、要求される特性を確認する。

均質性

アクリル射出成形では、材料の均一性が非常に重要です。樹脂と添加剤を均一に広げる。ホッパーに投入された材料が十分に混合されていることを確認する。

製品を混合する際は、必ず高剪断力のスクリューを使用すること。バッチ間のばらつきを探す。溶融温度を安定させる。その結果、最終部品で発生する欠陥が少なくなる。

アクリル射出成形における重要なパラメーターとは?

基本的に、アクチリック金型を使用する場合、すべての小さなディテールがアクリル成形部品の品質に影響を与えます。高品質のアクリル射出成形部品を作るために必要な特別な設備がたくさんあるためです。以下は、アクリル成形プロセスのための主要なパラメータのいくつかです。

温度設定

の温度制御 アクリル射出成形 は非常に重要だ。バレルゾーンは通常220~280度です。ノズルの温度は、溶融物の流れに対応しなければなりません。溶融温度が低いと、高品質の透明な表面を得ることができず、溶融温度が高いと、アクリル材料が分解され、アクリル成形部品が黄色や黒っぽくなります。

金型温度は部品の透明度に影響を与えます。通常の金型温度は、アクリル成形品の肉厚にもよりますが、40~70度です。徐々に加熱することで、材料の劣化を避けることができます。広く知られているように、安定した温度パターンは品質の均一性を促進します。

正しい測定のために、発熱体は頻繁に校正することを推奨する。

圧力制御

圧力の正確なコントロールは、アクリル部品の射出成形における欠陥を防ぐ重要な要素です。射出圧力に関しては、10,000psiからそれ以上の範囲です。保圧はある程度の凝集力を保持します。フラッシュを最小限に抑えるために、クランプ圧力をチェックしてください。

圧力ランプは、材料消費率の急激な上昇を避けるのに役立ちます。材料の粘度に応じて変更します。定期的なチェックにより、成形条件を一定に保つことができます。

射出速度

これは、射出速度が製造されるアクリル部品の品質に直接影響することを明確に示している。高速射出では金型への充填が急速に行われるため、サイクルタイムが短くなる。

均一な流れを確保するため、スクリュー速度を監視し続ける。ジオメトリを単純化するために回転数を上げる。低速では,空気が燃料系統に多量に侵入しないようにす ることもできる。

このような不完全性を防ぐためには、バランスを取ることが望ましい。スピードキャリブレーションは頻繁に行うべきである。

流量

流量はアクリル射出成形において重要な役割を果たす。これは、材料がどのように金型に入るかを表している。ここで、調整は部品設計に依存する。メルトフローインデックス(MFI)が一定であることを確認する。均一な分布になるようにゲートサイズをコントロールする。

定期的に流量計をチェックしてください。そうすることで、材料の均一な分配を実現し、製品表面の欠陥の発生を防ぐことができます。 アクリル樹脂成形.

冷却時間

アクリル射出成形の部品寸法は冷却時間に依存する。冷却時間が長いほど安定します。正確な冷却を行うために、金型温度コントローラーを活用しましょう。

金型内部の温度を監視する。サイクルを微調整するには、冷却時間を徐々に短くする。均一な冷却は反りを防ぐ。もうひとつは、冷却通路に障害物がないか計画的に点検することです。

アクリル射出成形用のアクリル金型を設計するには?

精密設計

アクリル射出成形では精度が非常に重要です。すべての公差はマイクロメートル単位でなければならない。張力のかかる部分を避けるため、肉厚を均等に保つこと。より詳細な設計図を描くには、CADソフトを使うべきである。冷却溝は戦略的に設ける。

部品設計の改善

アクリル型を作る前に、DFM(生産設計)の報告書を作成し、潜在的な問題をチェックする必要がある。ABSやPPのような他の種類のプラスチックと違って、アシリック射出成形部品は、いくつかのコーナーから簡単に壊れたり割れたりするので、インサートとエジェクターシステムの設計は非常に重要です。そのため、インサートとエジェクターシステムの設計は非常に重要です。完全なDFMレポートを顧客に送り、承認を得ることは、さらなる問題を減らすために非常に役立ちます。

ゲートデザイン

ゲートの設計は、高品質のアクリル射出成形品を作る上で最も重要な要素の一つである。これは、サブゲートやバナナゲートを使用することができる他の射出成形材料とは異なる。

ゲートの位置は流れに影響を与える。シミュレーションは、ゲート設計を定期的に検証するために使用されるべきである。特定の公差で設計することで、エラーを最小限に抑え、部品の性能を高めることができます。

アクリル金型では、サイドゲートの設計が主流である。アクリル成形品の肉厚が4mm以上の場合、スプリア角度は7°、メインランナーの直径は8~12mm、ランナーの全長は50mmを超えないようにします。

アクリル樹脂射出成形品の肉厚が4mm未満の場合、メインランナーの直径は6~8mmとする。肉厚が4mmを超えるアクリル樹脂成形品の場合、メインランナーの直径は8~12mmとする。

金型の複雑さ

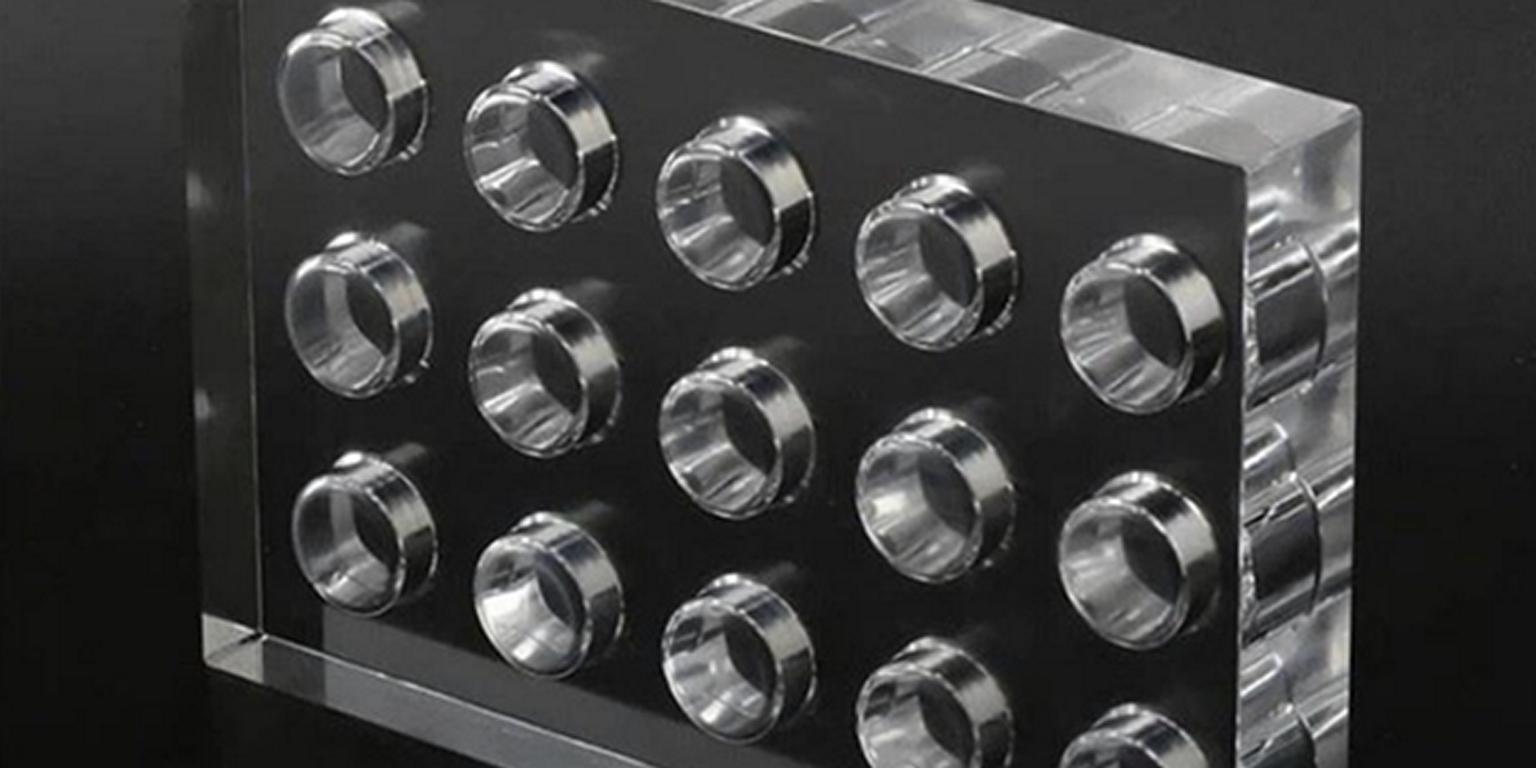

金型の複雑さはアクリル射出成形の結果に影響を与えることが知られている。マルチキャビティ金型は生産性を高めます。リフターとスライドはアンダーカットの特徴に使用されます。深いリブ用のベントインサート設計は、研磨工程に適しており、エアトラップの問題を軽減します。

材料を適切かつ継続的に流すためには、ホットランナーの活用が不可欠です。形状ほど複雑なものはなく、だからこそ機械加工が必要なのです。

排出しやすい場合のパーティングラインを考える。高圧で金型を安定させる。また、金型が摩耗していないか頻繁にチェックすること。

金型素材の選択

アクリル射出成形では、金型に適した鋼材を選ぶことが重要です。耐久性のために硬化鋼からそれを作る。表面粗さの低い金型では、アルミの方が加工が速い。冷却を良くするために、特に深いリブにはベリリウム銅のインサートを使うことができる。

ほとんどのアクリル射出成形製品は完全に透明で高光沢、または半透明で高光沢であるため、キャビティ鋼の選択は重要である。この二つの鋼材は、アクチリック射出成形用金型に最も人気のある金型材料です。 アクリル樹脂.

熱伝導率は冷却の必要性に対応する必要がある。材料試験は、建築に使用される材料の耐久性を判断するのに役立ちます。

表面仕上げ

アクリル射出成形における表面仕上げは、部品全体の品質を決定する上で重要な役割を果たします。磨かれたアクリル型は透明度を高めます。テクスチャー加工された表面は欠点を隠します。ダイヤモンド研磨は、光沢のある仕上げを必要とする用途に最適です。耐久性のために電気メッキを実施する。

安定した金型メンテナンススムーズな仕上げのために射出パラメーターをコントロールする。表面状態を定期的に検査する。

| 特徴 | 精密設計 | 金型の複雑さ | 素材の選択 | 表面仕上げ |

| キー・フォーカス | 寸法精度 | マルチキャビティ、インサート | 高温合金 | ハイグロスポリッシング、テクスチャリング |

| 公差 | ±0.01 mm | 可変 | 耐熱性 | スムース、マット |

| デザイン・ソフトウェア | CAD/CAM | CAD、CAE | 素材仕様 | テクスチャー用CAD |

| 冷却チャンネル | コンフォーマル冷却 | 高度なレイアウト | 冷却効率 | Min.反り |

| 注入ポイント | バランス・サイド・ゲート | ホット/コールドランナー | マテリアルフロー | 欠陥なし |

| コスト | 金型費用 | 高い複雑性 | 材料費 | 高光沢研磨 コスト |

| 生産量 | 大量生産 | 少量から大量まで | バッチサイズ | 一貫性 |

アクリル射出成形のためのアクリル金型を設計する方法に関する表!

アクリル射出成形プロセスのベストプラクティスとは?

セットアップ・キャリブレーション

アクリル射出成形では、目盛りを正しく設定することが非常に重要です。使用する材料の種類に応じて射出圧力を設定する。具体的には、バレル温度を220度から290度の範囲に設定する。型締力が部品のサイズや形状に合っていることを確認する。

最適な流量になるよう、噴射ノズルを適宜回す。冷却時間の設定を確認する。毎日または頻繁にキャリブレーションを行うことで、欠陥を減らし、最良の結果を得るのに役立ちます。

プロセスの安定性

アクリル射出成形では、プロセスの安定性を維持することが非常に重要です。バレル温度を継続的に監視する。サイクル中の射出圧力を一定に保つことが重要である。スクリュー速度を一定にする。冷却時間を一定に保つ。

金型を使用する前に、摩耗やずれの兆候がないかチェックする。つまり、工程が安定することで、パーツの品質が向上し、スクラップマージンが減少するのです。

可変モニタリング

アクリル射出成形における変数をコントロールすることは、高品質な製品を実現するのに役立ちます。一貫性を確保するために、メルトフローインデックス(MFI)を記録しておく。射出圧力と保持圧力を記録する。金型温度を監視する。均一な冷却速度を確保する。

各バッチのサイクルタイムを記録することが重要になる。データの一貫性とばらつきをチェックする。正確なモニタリングは、プロセスの効率向上に役立つことが確認されている。

一貫性チェック

アクリル射出成形に関しては、一貫性のチェックが必要である。対象部品の肉厚が均一であることを確認する。寸法精度を定期的に測定する。透明部分の光学的透明度をチェックする。

表面に欠陥がないことを確認する。しばらくしてから引張強度試験を行う。すべての所見を綿密に記録する。これは、製造結果が正確であることを確認するための単なるチェックである。

アクリル射出成形における冷却の役割とは?

冷却の重要性

冷却はアクリル射出成形において重要な役割を果たす。一次元の安定性を確保するためです。正しい冷却は、反り、気泡、収縮を避けるのに役立ちます。均一な冷却は表面の質感を向上させます。アクリル金型の冷却溝は温度調節に役立ちます。

効果的な冷却を行うことで、材料の特性が保たれます。冷却段階の管理は、製品の品質を向上させます。効果的な放熱は不可欠です。

効果的なテクニック

効率的な冷却方法は、アクリル射出成形を向上させます。熱の均等な分布を確保するために、コンフォーマル冷却チャンネルを採用する。水性または油性の冷却システムを使用する。冷却剤の流量を監視する。複雑な金型にはバッフルやバブラーを使用する。

冷却回路を定期的にメンテナンスする。効果的な放熱のために流路の位置を最大化します。繰り返し可能なプロセスにより、部品の一貫性が向上します。

冷却時間

冷却時間はアクリル射出成形の効率に直接影響する重要なパラメーターの一つである。冷却時間が長いと、成形品の寸法が安定します。精度はサイクルタイムの最小化につながります。冷却は、部品の厚さによって調整する必要があります。

金型の温度は、工程全体を通して監視する必要がある。冷却サイクルを最大化して効率を上げる。規則的な冷却時間は、欠陥の発生を防ぐのに 役立ちます。冷却装置を定期的に校正する。

サイクル効率

での全体的なサイクル時間。 アクリル射出成形 は冷却プロセスに大きく依存する。急速冷却は、サイクル完了までの時間を短縮する。効果的な冷却手段により、生産能力が向上します。冷却と金型充填・包装を連動させる。

サーモグラフィは効率をモニターするために使用されるべきである。一貫性のあるサイクルは、全体的な生産率の向上に寄与する。定期的にサイクルパラメーターを見直し、以下を改善する。 アクリル型.

温度管理

アクリル射出成形の冷却工程では、温度調節が非常に重要です。金型の温度を一定に保つ。温度調節には温度調節器を使用する。

クーラント温度が安定していることを確認する。切断する材料の特性を使用して設定を変更する。

リアルタイムのモニタリングに必要なセンサーを導入する。一定の温度は、熱応力のような状態を回避します。このような理由から、一貫した制御の適用が高品質な部品につながります。

アクリル樹脂成形

アクリル射出成形を高精度に最適化するには?

精密技術

また、アクリルの射出成形の精度が高いため、精度が高いという利点もある。使用方法 CNC加工 耐性の高い金型。流動を継続させるには、ホットランナーシステムを使用する。寸法安定性を確保するため、制御冷却を行う。

射出パラメーターを定期的に較正すること。正確なスクリューとバレルの設計を採用すること。適切なトラフィック分布を確保するためには、ゲートの最適な位置を特定することが極めて重要である。定期的な検査で精度を確保する。

オートメーション

製造工程にオートメーションを使用することで、アクリルの射出成形の精度が向上します。部品のハンドリングにロボットアームを使用する。自動品質検査システムを採用する。自動材料供給システムを採用する。

リアルタイム工程監視ソフトを活用しよう自動化により人的ミスを減らす。生産スケジュールの標準化は、精度を高める。実際、オートメーション・システムの信頼性は、オートメーション・システムの定期的なメンテナンスによって達成される。

センサーの統合

アクリル射出成形にセンサーを組み込むと精度が向上します。熱をよりよく制御するために温度センサーを設置することをお勧めします。射出力を記録するために圧力センサーを使用する。材料の流量が一定になるように流量センサーを使用する。

金型キャビティ内にセンサーを設置し、リアルタイムでデータを収集する。センサーデータを継続的に監視する。受信したフィードバックに応じてパラメータを修正する。センサーの精度はプロセス制御を強化します。

プロセスの改良

工程を微調整することで、アクリルの射出成形の精度が高まる。射出速度と圧力のパラメーターを上げる。冷却時間を微調整して安定性を高める。シミュレーションソフトで工程変更を行う。必要に応じて工程パラメーターを見直し、更新する。

継続的な修正を目的としたフィードバックループの使用。観点からのデータの特徴づけ:欠陥分析。プロセスの改良はばらつきを減らす。

継続的改善

アクリル射出成形に精度を持たせるには、常に改善する必要がある。シックスシグマの手法を導入する。オペレーターのトレーニングを頻繁に実施すること。どのようにすればより良くなるかについて、統計に基づいた提言を行うこと。

コンプライアンステストを頻繁に実施する。品質を積極的に推進する。すべての改善を文書化する。高い精度を維持するためには、絶え間ない改善が必要である。

結論

結局のところ、高いレベルの精度を達成するためには アクリル射出成形、 アクリル成形の専門業者が必要, 基本的な射出成形工程は、他の材料とほとんど同じです。小さなディテールでも、最終的なアクリル成形品の品質に影響します。より良い結果を得るために、これらのテクニックを使ってください。

アクリル金型の要件がある場合は、私達に連絡する歓迎。Sincere Tech はトップ 10 の 1 つです 中国のプラスチック射出成形会社アクリル成形を提供しています、 オーバーモールディング, インサート成形その他、あらゆるカスタム射出成形品。