亜鉛ニッケルめっきの概要

ニッケル亜鉛めっきは、自動車、電子機器、その他の産業で広く使用されているめっき方法のひとつです。その上、高い耐食性と耐久性を発揮します。より過酷な条件下での金属保護への要求が高まる中、亜鉛-ニッケルめっきはその貴重な特性から高く評価されています。この記事では、亜鉛ニッケルめっきとは何か、その方法、このタイプのめっきを使用する利点、亜鉛めっきとの違いについて説明します。

亜鉛ニッケルめっきとは?

亜鉛ニッケルめっきは、特定の表面に亜鉛ニッケル合金の層を析出させる表面仕上げプロセスです。通常、亜鉛は85~93%、ニッケルは7~15 %です。また、腐食防止という点では、通常の亜鉛メッキよりも優れているため、多くの用途に使用されています。例えば、航空宇宙、自動車、重機製造などです。亜鉛-ニッケルめっきは、対象物が激しい腐食や激しい温度変化にさらされる過酷な環境で機能する場合に使用されます。

亜鉛ニッケルめっきと亜鉛めっきの大きな違いとは?

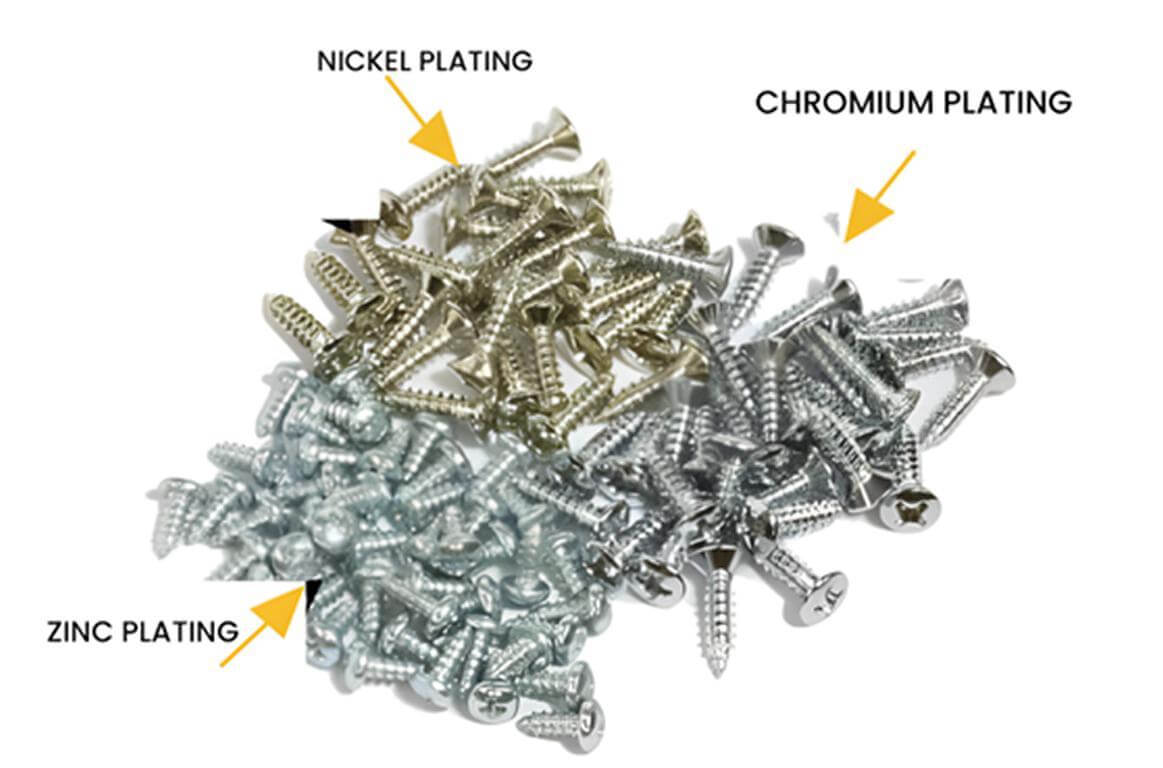

亜鉛メッキと亜鉛-ニッケルメッキは、その組成が異なる。そのため、多くの産業で異なるプロセスと用途があります。両者の主な違いを探ってみましょう。 ニッケルめっき.

| 特徴 | 亜鉛ニッケルめっき | 亜鉛メッキ |

| 構成 | 85-93% 亜鉛、7-15% ニッケル | 100% 亜鉛 |

| 耐食性 | 最大1000時間(ASTM B117) | 72~200時間(ASTM B117) |

| コーティングの厚さ | 8~20ミクロン | 5~12ミクロン |

| 温度抵抗 | 120°C(248°F)まで | 最高70°C(158°F) |

| 硬度 | 350-400 HV(ビッカース) | 70-120 HV(ビッカース) |

| 耐摩耗性 | 素晴らしい | 中程度 |

| 外観 | ブライト、マット、様々な色 | シルバー、イエロー、ブルー |

| 耐環境性 | 高い(海水、化学薬品) | 中程度 |

| コスト | より高い | より低い |

| アプリケーション | 自動車、航空宇宙、船舶 | ファスナー、ボルト、一般金物 |

様々な亜鉛-ニッケルめっき技術

そこで、亜鉛-ニッケルめっきに使用できるさまざまな種類の技術を紹介しよう;

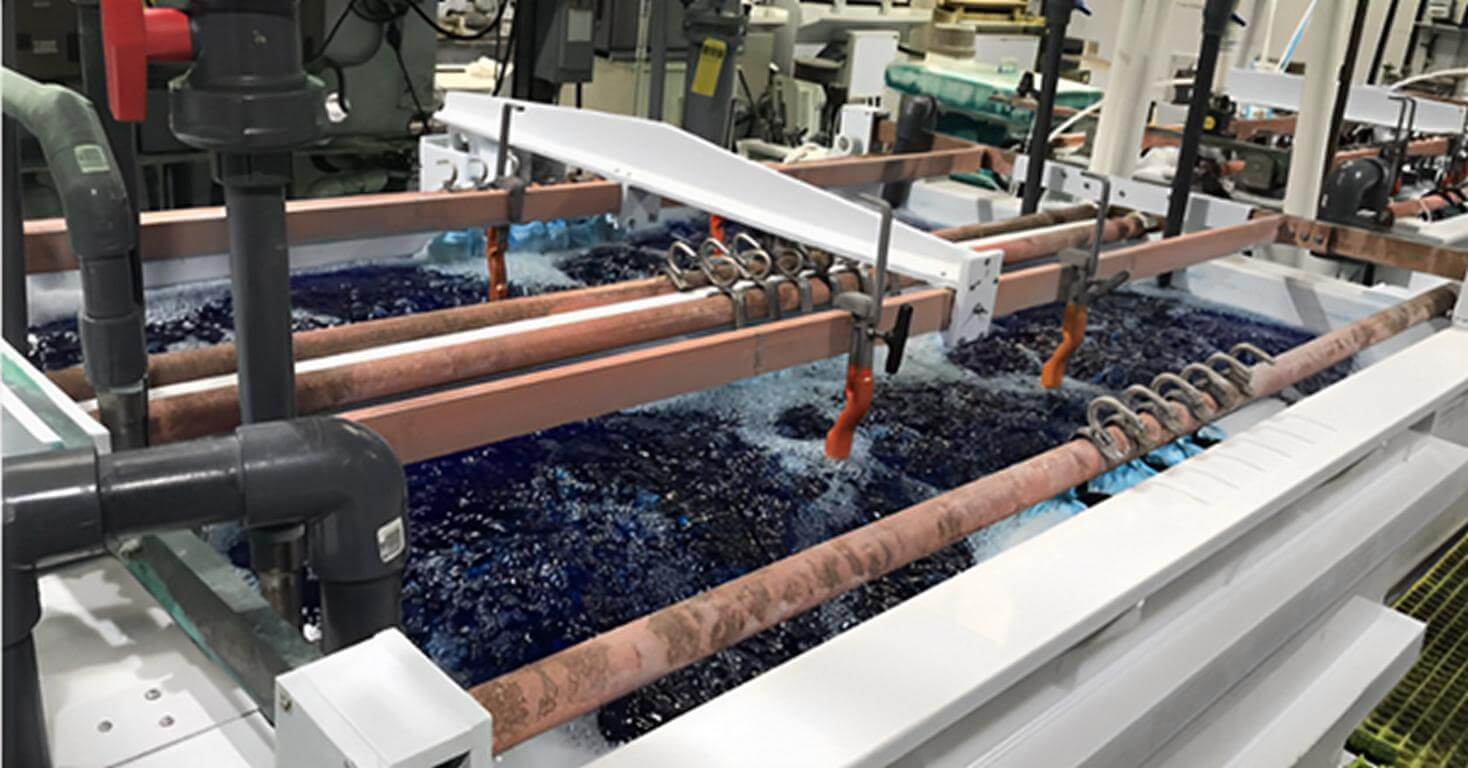

1.電気めっき

ここでは、亜鉛-ニッケル電解質溶液に基板を浸し、溶液に電流を流します。そうすることで、亜鉛-ニッケル合金を金属表面に析出させ、コーティングの厚さを正確にコントロールすることができるのです。あなたは プラスチッククロームメッキ のページでは、プラスチック製品の電気めっき加工について詳しく説明しています。

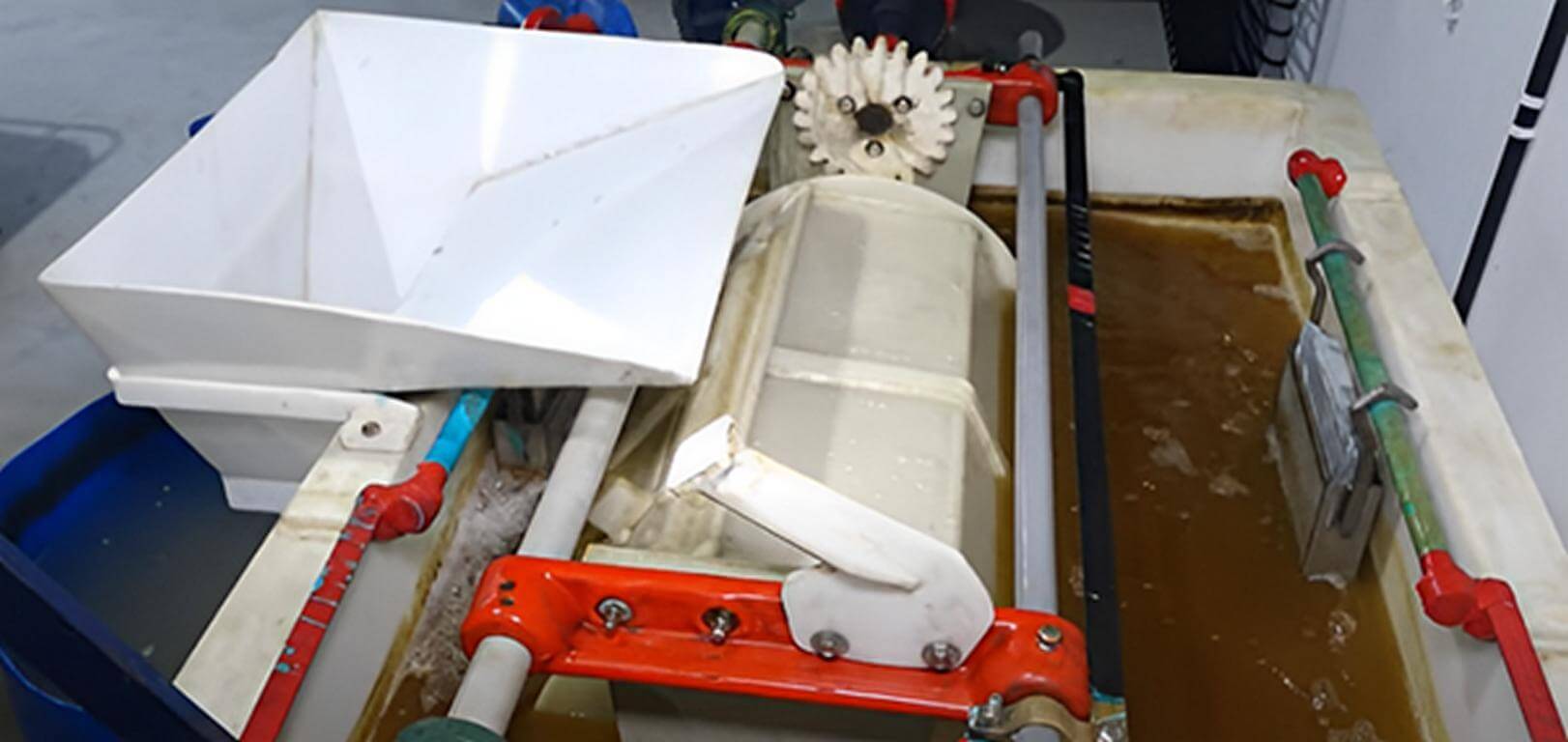

2.バレルめっき

この技法は小型部品に最適で、めっき液を満たした回転バレルに部品を入れます。タンブリング作用により、亜鉛-ニッケルめっき皮膜が全表面に均一に付着します。そのため、大量生産に適しています。

3.ラックめっき

大型部品や複雑な部品に使用され、部品はめっき液に浸漬されたラックにしっかりと取り付けられる。この方法は、より良い制御と厚いコーティングを可能にする。このほか、航空宇宙用途や自動車用途にも適しています。

4.パルスめっき

電気メッキ中に交流パルスを使用する高度な技術。これにより、析出速度をより正確に制御できるようになり、コーティングの品質と表面仕上げが向上します。そのため、複雑なデザインに最適です。

5.連続めっき

めっきラインに連続的に部品を供給する大量生産方式。この方法は効率を最大化し、一貫したコーティングを保証するもので、自動車製造に用いられる。

6.無電解めっき

これは、電流を流さずに亜鉛-ニッケル溶液に部品を浸すことを含む。このあまり一般的でない方法は、合金を析出させるために溶液の化学的特性に依存しており、しばしば前処理段階として使用されます。

亜鉛-ニッケルめっきの全工程

亜鉛-ニッケルめっきの均一で強固な析出、良好な密着性、耐食性、耐摩耗性表面を達成するためには、以下のステップが重要です。

1.表面処理

亜鉛-ニッケルめっきプロセスの最初の工程は、表面仕上げの適切な接着を生成するために、処理のために金属表面を慎重に準備することです。汚れ、油、グリース、錆などの汚染物質は、以下のような技術を用いて除去されます:

- 脱脂: 溶剤かアルカリ性クリーナーを使って油脂を洗い流す。

- 酸洗浄: これは、表面、つまり金属から錆や酸化物を除去するのに役立つ。

- 研磨ブラスト: 持続性のある汚染物質に対しては、研磨ブラストを使用して粗面を形成し、腐食やスケールを除去する。

2.活性化

金属は酸に浸され、酸化膜がまだ残っている可能性があるため、表面を再びきれいにするのに役立つ。そのため、表面の化学反応性が向上し、表面と電気めっきされた亜鉛-ニッケル層の間に強い結合が形成される。

3.電気めっき

ここで活性化された金属は、亜鉛-ニッケル電解質溶液を含む電気めっき浴に浸漬される。電解は、亜鉛イオンとニッケルイオンを金属の表面に引き寄せて付着させる陰極を介して浴中に電流を流すことにより行われる。これにより、金属表面に亜鉛-ニッケル合金の均一な保護層が形成され、腐食防止に加えて耐用年数の延長が実現します。

4.治療後

電気めっきの後、主に基板上に形成された析出物の品質を高めるために後処理が行われる。これには以下が含まれる:

- 不動態化: この工程はまた、腐食を防ぐのに役立つ亜鉛の非常に薄い層を提供する。

- クロマチン: これは、コーティングの防錆性と外観を向上させる定期的な処理のひとつで、さまざまな色が用意されている。

- シーラント・コーティング: 最後に、メッキの耐久性を高めるために、特に腐食性の強い環境で使用されるものにはトップコートを使用することができる。

亜鉛めっきに使用する工具

以下は、各ツールの名称とその詳細である;

- めっき浴: 亜鉛-ニッケルめっき液が貯蔵され、被めっき基板が浸漬される容器。

- 電源: 電気めっきに適切な電流を供給するAC-DCコンバーターまたは電源装置。

- 陽極: 亜鉛または亜鉛合金の陽極は、めっき浴中で使用され、めっき処理に必要な金属イオンを分散させる。

- カソード: 電気メッキプロセスでは、メッキされる基板がハーフセルの還元性部位を占めるか、陰極として機能する。

- pHメーター: メッキ液のpHはメッキの品質に直接影響するため、メッキ液のpHを測定するために使用される項目。

- 発熱体: 以前は、適切な析出速度を達成するために必要なめっき液の温度を制御するために使用されていた。

- 撹拌装置: 特殊な吐出ノズルや機械的攪拌により、めっき浴内の溶液を均一な金属析出が得られるように移動させ、同様にめっき金属イオンを移動させる。

- 洗浄装置: 超音波洗浄機、ブラシ、ブラストキャビネットなど、メッキ工程前の一般的な準備表面となる機器。

- 試験装置: 膜厚計、塩水噴霧試験機など、メッキ表面の膜厚と腐食性をそれぞれ測定する装置。

高亜鉛ニッケル合金の仕様

Ni含有量の高い亜鉛-ニッケル合金の耐食性は、上記の合金よりもさらに優れている。高亜鉛-ニッケル合金は、海洋石油掘削装置やその他の軍事用途のように、最大限の耐久性が要求される産業で使用されています。

| パラメータ | 仕様 |

| 硬度 | 350-400 HV |

| ニッケル含有量 | 7-15% |

| 厚さ | 8~20ミクロン |

| アプリケーション | 自動車、航空宇宙、船舶 |

| 耐食性 | 最大1000時間(ASTM B117) |

| 亜鉛含有量 | 85-93% |

| 終了 | ブライト、マット、クロメート |

| 温度抵抗 | 120℃まで |

亜鉛メッキの色とは?

実際の亜鉛めっきは、亜鉛めっき品に施される電気めっき後の処理によって決まるどのような色でもよい。そのため、一般的な色には以下のようなものがある:

- クリアだ: 光沢のあるシルバー仕上げ。

- 黄色だ: 通常、クロメート処理後に得られるオレンジ色。

- 黒だ: 耐食性を高める黒色クロメートの添加。

- オリーブドラブ: 工業用途向けのくすんだ緑色。

クロムめっきと亜鉛-ニッケルめっきの大きな違いとは?

次の表は、クロムめっきと亜鉛-ニッケルめっきの主な比較点を簡潔に説明したものである;

| 特徴 | クロムめっき | 亜鉛ニッケルめっき |

| 構成 | 主にクロム | 85-93% 亜鉛、7-15% ニッケル |

| 耐食性 | 中程度(200~500時間まで) | 優れている(1000時間まで、ASTM B117) |

| コーティングの厚さ | 通常0.5~10ミクロン | 8~20ミクロン |

| 硬度 | 非常に硬い (800-1000 HV) | ハード(350-400HV) |

| 外観 | 明るい鏡面仕上げ | ブライト、マット、カラー仕上げ |

| 耐摩耗性 | エクセレント(高い耐久性と耐傷性) | エクセレント(優れた耐久性と耐摩耗性) |

| 耐環境性 | 良いが、過酷な環境では穴が開きやすい | 海水や化学薬品に強い |

| コスト | クロムと仕上げにより高い | 中程度 |

| アプリケーション | 装飾用(自動車トリム、工具)、工業用(ピストン、金型) | 自動車、航空宇宙、船舶 |

| 環境への影響 | 有害化学物質、厳しい規制 | より環境に優しい |

亜鉛ニッケルめっきの利点

亜鉛-ニッケルメッキの長所は以下の通り;

- 高い耐食性。

- 気候やその他の不利な条件の影響に対する耐性が向上する。

- 耐熱性が高い。

- より優れた接着性。

- 不動態化やクロメート皮膜の塗布など、多くの後処理と組み合わせて使用できる。

亜鉛ニッケルめっきの欠点

以下は、亜鉛ニッケルめっきの限界の一部である;

- 主な欠点は、一般的な亜鉛めっきよりも無電解ニッケルめっきの実施コストが比較的高いことである。

- 時間がかかるし、何よりも経験豊富なクルーが舵を取る必要がある。

- この情報は、地域によって自由に入手できるわけではない。

- ニッケルが環境に及ぼす悪影響の可能性。

- メッキ浴の廃液の特別な排出方法が要求される。

亜鉛ニッケルめっきの用途

亜鉛ニッケルめっきの数多くの利点を考えてみましょう。様々な産業における亜鉛ニッケルめっきの様々な用途を探ってみましょう;

- 自動車部品 高湿度下でも酸化しにくい。

- 航空宇宙部品: 厳しい大気要因に対するシールドの役割を果たす。

- マリン用品: 高水準の耐塩水腐食性。

- エレクトロニクス: コネクターやファスナーのコーティングに使用され、保護層を提供する。

- 重機: 研磨加工が必要な部品を保護する。

なぜ亜鉛-ニッケルは腐食に強いのか?

豊富なニッケル含有量により、亜鉛-ニッケルめっきは硬化し、腐食要因から母材を保護します。この合金は、化学溶液、塩水、荒い気候に耐えるシールドを形成し、腐食性のある産業で人気がある理由です。

亜鉛ニッケルを使用すべき理由と亜鉛ニッケルの正しいコーティング方法

亜鉛-ニッケルめっきは、通常のめっき液では腐食による劣化が予想される場合に適している。亜鉛-ニッケルを効果的に使用するためには、表面処理と電気めっき工程を注意深く行う必要がある。電気めっき浴を注意深く維持し、電流値を適切に制御し、保護的な後処理を適切に行わなければならない。そうすることで、高い仕上がりと長持ちする保護を実現できるのです。

亜鉛めっきはSincere Techをお選びください。

亜鉛メッキの適切なサービス・プロバイダーをお探しですか? 亜鉛ニッケルめっきサービス から 中国.あなたは、仕上げの適切な品質を確保する専門家に行く必要があります。亜鉛や亜鉛ニッケルを扱っているSincere Techにご連絡ください。これに加えて、様々なメッキ処理、特に腐食防止を強化するための亜鉛-ニッケル処理に特化した私たちの家具業者を信頼する必要があります。

我々はトップ10に入る プラスチック射出成形会社 設計から試作、テストまで一貫したサービスを提供します、 プラスチック金型 製造、ダイカスト製造、生産、表面仕上げ、assmeblyおよび配達、私達は亜鉛めっき、ニッケルめっき、絵画、slick スクリーンのような多くのタイプの表面仕上げを等提供します。

結論

結論として、亜鉛-ニッケルメッキは、堅牢な防食アプリケーションを必要とする業界に強力な広告塔を提供する。亜鉛-ニッケルメッキは、耐久性が高く、特定のメーカーに適した様々なカラーバリエーションで製造可能である。標準的な亜鉛メッキと亜鉛-ニッケルの高度な機能のどちらを選択するかは、アプリケーションとプロセスを考慮しながら決定することができます。

よくある質問

亜鉛メッキと亜鉛ニッケルメッキの違いは何ですか?

単なる亜鉛メッキに比べ、亜鉛-ニッケルメッキは7-10倍も優れた耐食性を兼ね備えている。

亜鉛ニッケルめっきの一般的な用途は?

高い耐食性、耐熱性の向上、厳しいプロセス条件下での材料の安定性。

ジンク・ニッケル・プレートはあらゆる種類の金属に適用できますか?

最適な結果が得られるのは鋼鉄と鉄だが、適切な前処理が施されていれば、他の種類の金属にも使用できる。

亜鉛-ニッケルめっきを使用する産業は?

このめっきは、自動車、航空宇宙、エレクトロニクス、海洋産業で広く使用されている。

亜鉛ニッケルメッキの耐久性は?

適切にメンテナンスされ、正しく塗布されれば、亜鉛-ニッケル メッキ は何年も、そしてある種の過酷な環境でも働くことができる。