熱硬化性樹脂と熱可塑性樹脂 が重要である。このブログはその両方を理解するのに役立ちます。PE、ABS、PP、PVCについて知る。化学構造、熱安定性、弾性について説明します。

賛否両論。様々な業界がどのように採用しているかを学ぶ。素材の選択は非常に重要です。これらの基本的なプラスチックの種類について最新情報を入手しましょう。賢い選択をしましょう。

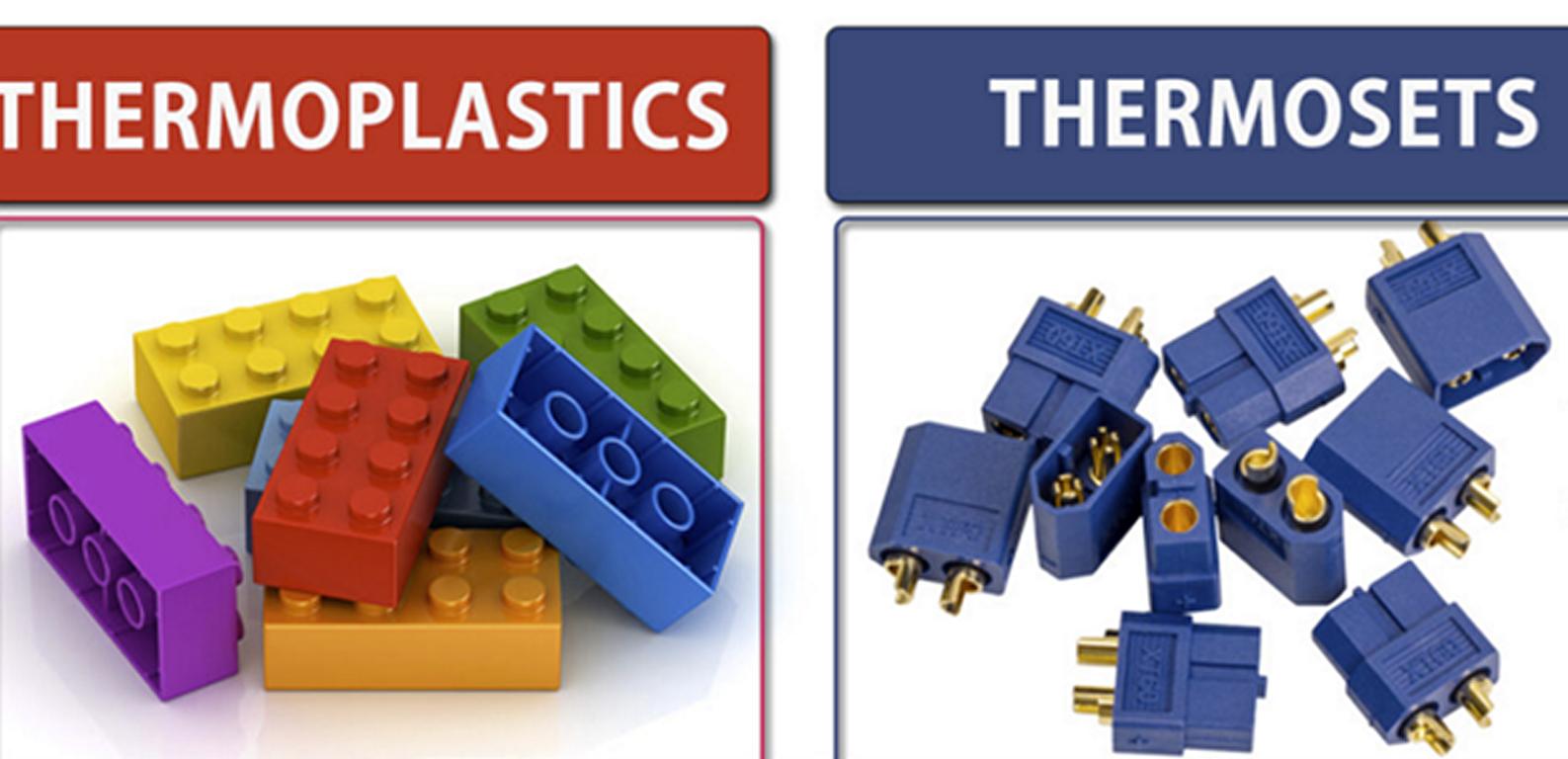

サーモセットとは?

熱硬化性樹脂は加熱すると硬化する。架橋密度が高い。これは自動車部品に有益である。強度の高いエポキシ樹脂などがある。耐熱温度は150~200℃と高い。再成形はできない。フェノール樹脂は脆く、熱硬化性プラスチックに分類される。電気絶縁体に向いている。この材料は一度固まると硬いままである。様々な用途に使われる。熱硬化性プラスチックは永久結合を持つ。

熱可塑性プラスチックとは?

熱可塑性プラスチックは加熱すると溶ける。その質感は柔らかく、柔軟性がある。玩具や哺乳瓶に使われる。融点は100~250℃。何度も成形し直すことができる。例えば、ポリエチレン(PE)、ABS、PC、PP、PEEK、アクリル、ノーロンなどのポリマーがある。日用品に適している。熱硬化性樹脂に比べて強度が低い。熱可塑性プラスチックは冷却と硬化が速い。熱可塑性プラスチックは、さまざまな方法で製品に組み込まれています。これが本当の違いです。

熱硬化性樹脂と熱可塑性樹脂の主な違いは?

化学構造

熱硬化性樹脂と熱可塑性樹脂 も異なる形状を示す。熱硬化性樹脂は、固定されている間は固い結合しか生じない。それは強いままである。熱可塑性プラスチックには鎖状のリンクがある。つまり、溶けて形を変えることができる。PEやABSなどのポリマーを使用します。熱硬化性樹脂の架橋は溶けるのを止めます。

熱可塑性プラスチックの中には、例えばPTFEのように、熱にさらされると軟化する特性を持つものもある。この柔軟性がリサイクルを容易にしている。熱可塑性プラスチックの分子間力はそれほど強くない。

その形状によって使用方法が決まるからだ。それぞれの素材には特定の用途がある。

製造工程

熱硬化性樹脂と熱可塑性樹脂:作り方が違う。熱硬化性樹脂は熱や化学薬品で固まります。これにより強固な架橋が形成される。熱可塑性プラスチックは、熱を使って溶かして成形することができる。

冷却することで固化する。熱硬化性樹脂は再成形できない。PPのような熱可塑性プラスチックは何度も成形し直すことができる。柔軟性があるため、多くの用途に適しています。熱硬化性樹脂は、厳しい仕事に適しています。

それぞれのタイプは異なるツールで作られている。これらを知ることで、適切なものを選ぶことができる。そうすることで、製品に最適な使い方が見えてくる。

耐熱性

熱硬化性樹脂と熱可塑性樹脂は、熱に対する反応の仕方が異なる。熱硬化性樹脂は高熱に強い。高温の場所に適している。そのため強度が高い。PAを含む熱可塑性プラスチックは、熱にさらされるとしなやかになる。そのため影響を受けやすい。

熱硬化性樹脂は高温でも硬い。エンジンに使われている。熱可塑性プラスチックは熱を加えすぎると割れることがある。そのため、用途が限定される。熱硬化性樹脂は一度作ると軟化したり溶けたりしない。その熱の扱いやすさが、使用できる用途を決定する。

機械的特性

熱硬化性プラスチックと熱可塑性プラスチックはプラスチックの一種であるが、両者には異なる特性がある。熱硬化性プラスチックは剛性が高く、機械的特性が高い。そのため、大きな応力がかかるような場所での使用に適しています。簡単に曲がることはありません。

例えば、PVCは熱可塑性プラスチックと考えられているが、曲げやすい。そのため、破裂することなく伸縮することができる。熱硬化性樹脂は引っ張り強度が高い。

熱可塑性プラスチックは、延伸して元の形に戻すことができるタイプのプラスチックである。熱可塑性プラスチックは、伸ばしても元の形に戻るタイプのプラスチックである。可動部分に適している。それぞれが仕事を念頭に置いて選択される。それを知ることで、最適な素材を選ぶことができる。そうすることで、物事がスムーズに運びます。

製造工程はどう違うのか?

射出成形

熱硬化性樹脂と熱可塑性樹脂の比較は楽しい!熱硬化性樹脂は温めると硬くなる。熱いもの用だ。熱可塑性プラスチックは熱で溶ける。これは形を変えることができる。基本的に、IM (射出成形バレル、スクリュー、ノズルが組み込まれている。プラスチックを押し出す。2000psiまでの高圧で部品を冷却することができる。

ギア、おもちゃ、ケースが出現!クーラーで素早く固める。サイクルタイムは短い。多くの作業が機械によって行われる。それは簡単だ。コントロールユニットがスピードと温度を監視する。PPとPEプラスチックが使用されている。

押出

熱硬化性樹脂と熱可塑性樹脂は別物です!熱硬化性樹脂は硬いままです。押出成形は、ダイを通してプラスチックを押し出します。熱可塑性プラスチックは溶けて成形されます。押出機にはホッパー、バレル、スクリューがあります。

パイプやロッドなどの細長い構造物を成形する。機械の動きは速い。最大500メートルと超長い!勝負はスピードとテンポだ。

それが重要だ!PEとPVCのプラスチックが最も適しています。カッティングシステムは、ピースをちょうどよくカットします。そうすることで、きれいに仕上がります。たくさんのチェックを行います。

圧縮成形

熱硬化性樹脂と熱可塑性樹脂の比較は、きちんとしたものを作る!熱硬化性樹脂は固い。高温の金型を使用します。熱可塑性プラスチックは溶かすことができます。圧縮成形は大きな金型を使います。圧力は1000トンにもなります。

これで車の部品などを作っている。油圧プレスはプラスチックに圧力をかける。熱は均一に流れる。圧力と温度を監視する。ですから、PPやナイロンは良いプラスチックとされています。

プラテンもすぐに熱くなる。それがプラスチックの分散に貢献する。離型剤が固着しなくなる大きな部品が大きくなる!

熱成形

熱硬化性プラスチックと熱可塑性プラスチックは、様々な形状を意味する!熱硬化性樹脂は硬いまま。熱可塑性シートは熱を持つ。柔らかくなります。熱成形には真空や圧力が必要です。トレイや蓋などを成形します。

ヒーターは200度に達する。プラスチックは急速に冷える。そのため、細部までシャープに仕上がる。

真空ポンプは形状を描く。スピードと厚みが重要な要素だ。それですべてがちょうどよくなる。PPやPETが好まれています。スライスして余分な部分を取り除く。すべてのパーツをチェックする。

熱硬化性素材の強みとは?

高耐熱性

熱硬化性と熱可塑性は同じではありません。熱硬化性樹脂は200℃でも硬いままです。エポキシ樹脂を使用する。これはエンジンの部品がより効率的に機能することを意味する。熱可塑性樹脂はお湯に溶けません。

ポリマーは架橋を作る。それが強靭さを保つ。フェノール樹脂やエポキシ樹脂がそうです。これらは高熱でも変化しない。航空機にも使われている。高温は問題ではない。

サーモセットは非常に頑丈なキッチン用品を製造している会社だ。耐熱性はとにかくすごい。

寸法安定性

熱硬化性樹脂と熱可塑性樹脂の違いは?熱硬化性樹脂は形が変わりません。あまり変化しません。この安定性はPCBにとって極めて重要です。これは反りがないことを意味します。

これは部品の効率を維持する。エポキシ樹脂を使用。収縮率が低い。形状は正しいままです。産業機械にはこの安定性が必要です。熱硬化性樹脂は 精度.適切なサイズを維持している。この安定性が鍵だ。

電気絶縁特性

熱硬化性樹脂と熱可塑性樹脂にはそれぞれ特有の用途がある。熱硬化性樹脂は電気をよく絶縁する。これは変圧器に役立ちます。この材料は高電圧を遮蔽する。エポキシは絶縁に使用される。

それがデバイスの安全性を高めている。絶縁耐力は高い。スイッチギアは熱硬化性樹脂を使用。電気を逃がさない。絶縁が重要。他にもフェノール樹脂が使われています。電子機器にはこれが必要です。高い絶縁耐力が何よりも必要なのです。

耐薬品性

熱硬化性樹脂と熱可塑性樹脂は、化学物質の扱い方が異なる。熱硬化性樹脂は酸に強い。厳しい場所でも機能する。これは化学プラントで役立ちます。エポキシ樹脂とビニルエステル樹脂は強靭です。

劣化しない。パイプやタンクはそれを利用している。素材は良いまま。化学構造がしっかりしている。熱硬化性樹脂は溶けない。そのため、部品は機能し続ける。工業分野ではこれが必要です。抵抗が大きい。熱硬化性材料は長持ちします。

| プロパティ | 熱硬化性材料 | 熱可塑性プラスチック | 金属 | セラミックス | 複合材料 | エラストマー |

| 耐熱性 | 高温、250~300 | 中程度、70~150 | 高い、500℃以上 | 非常に高い、1000℃以上 | さまざま、100~300 | 低、-50~150 |

| 寸法安定性 | 素晴らしい | 中程度 | グッド | 素晴らしい | グッド | 貧しい |

| 電気絶縁 | 優れている、10⁸-10¹⁵ Ω | 良好、10⁷-10¹⁴ Ω | 悪い, 導電性 | 優秀、10¹⁰-10¹⁴ Ω | 変動あり、10⁶-10¹ ⁵ Ω | 悪い, 導電性 |

| 耐薬品性 | 高, 酸性/塩基性 | さまざま、溶剤 | 中程度、腐食 | 高い、不活性 | ハイ、テーラード | 低い、うねり |

| 機械的強度 | 高、100~200 MPa | 様々、20-100 MPa | 非常に高い、200-2000 MPa | 非常に高い、100~500 MPa | さまざま、50~300 MPa | 低、5~20 MPa |

| コスト | ロー・ミディアム | ロー・ミディアム | 高い | ミディアム-ハイ | ミディアム-ハイ | ロー・ミディアム |

熱硬化性材料の強度に関する表!

熱可塑性素材の強みとは?

リサイクル性

熱硬化性プラスチックと熱可塑性プラスチックの比較は、選択肢を明確にします。例えば、ABSはリサイクルが可能です。これは部品を再利用することを意味します。自然にとっても有益です。これらの材料は流動状態になり、再び固化することができます。

エクストルーダーは 機械 リサイクルに役立つ。PETGもリサイクル可能です。リサイクル素材はエネルギーを節約します。それは廃棄物を減らします。再利用は地球を助けます。私たちが新しい 製品.リサイクルは重要だ。

柔軟性

熱硬化性プラスチックと熱可塑性プラスチックの違いは、素材にある。TPUは簡単に曲がる。そのため、おもちゃは柔らかくなる。TPEも柔軟です。壊れずに伸びる。これらの素材は便利です。小さなスペースにも置ける。

柔らかさはシェイプに適している。ゴムのようなプラスチックが心地よい。柔軟性がある。安全な製品ができる。柔らかい素材が良い。

耐衝撃性

熱硬化性樹脂と熱可塑性樹脂の比較で明らかになった好み。PAは強靭だ。つまり壊れない。PCも強い。これらは打撃を受けることができる。これらは物品を保護する。安全なヘルメットは頑丈な素材でできている。

丈夫なプラスチックは長持ちします。そのため、機器は保護されたままです。それは安全のために重要です。耐衝撃性は重要です。おもちゃやガジェットにはそれが必要です。

加工のしやすさ

熱硬化性樹脂と熱可塑性樹脂の比較で見えてきた簡単な選択肢。PLAとPEEKは素早く溶ける。そのため、成形が簡単です。3Dプリンターなどで使用されている。加工が早い。時間を節約できる。

PLAは学校でのプロジェクトに最適。低熱が必要です。子供には簡単な材料を使うべきです。それが学習を楽しくする。クールなものを作るのに役立つ。

熱硬化性材料の使用における課題とは?

非リサイクル性

熱硬化性素材と熱可塑性素材は異なる。熱硬化性樹脂は再利用できません。そのため無駄が多い。熱可塑性プラスチックはある種の化学結合を採用している。ABSとPETは異なる。融解し、再結晶化する。熱硬化性樹脂は熱にさらされても劣化しない。

エポキシ樹脂の種類によってはリサイクルできないものもある。これは廃棄の問題である。熱可塑性プラスチックには、リサイクル可能なポリカーボネートやナイロンがある。これは、溶かしてから再鋳造する必要があります。これは持続可能性のために重要である。

処理の難しさ

熱硬化性材料と熱可塑性材料の比較は非常に難しい。熱硬化性樹脂は正確な温度が必要です。そのためコストがかかる。硬化段階が必要。BMCもSMCもフォームである。

PEEKやPVCのようなポリエステル系熱可塑性プラスチックは、簡単に溶かすことができる。射出成形に適している。熱硬化性樹脂の設備は様々である。圧縮成形が一般的である。この工程には時間がかかる。熱可塑性プラスチックの方が早い。材料の選択はスピードに影響する。業界は扱いやすさを好む。

脆さ

熱硬化性プラスチックと熱可塑性プラスチックは脆い。熱硬化性樹脂は簡単に壊れます。これは問題だ。デュロプラストやフェノールなどがあります。これらは変化を好まないが、壊れることがある。

ポリプロピレンとポリスチレンは、曲がる熱可塑性プラスチックの一例である。そのため、玩具に適している。熱硬化性樹脂は非常に硬い。分子構造が重要です。射出成形は熱可塑性プラスチックに適しています。これは製品の耐久性に影響します。これは安全性にとって重要です。

長い硬化時間

熱硬化性材料と熱可塑性材料では硬化の仕方が異なります。熱硬化性樹脂は時間がかかる。その過程では架橋が必要です。UPR樹脂やPUR樹脂などがある。熱可塑性樹脂は冷却が早い。

硬化は必要ない。ポリアミドやアクリルが代表的。熱硬化性樹脂は管理された条件が必要です。そのため生産が遅れることがある。熱可塑性プラスチックは迅速な製造が可能です。この業界は、時間とコストを考慮することも特徴です。どの素材にも利点があります。

熱可塑性プラスチックの使用における課題とは?

より低い耐熱性

熱硬化性と熱可塑性?物事が熱くなるとき、それは重要だ。熱硬化性樹脂は熱に対するスーパーヒーローのようなものです。この種類は溶けない。強いままです。熱可塑性プラスチックは160と260で溶ける。

暑い場所では問題だ。ポリエチレン(PE)やポリプロピレン(PP)は溶ける。おもちゃやおもちゃの一部が熱で柔らかくなり、液状になる様子を思い浮かべてみてほしい。

ポリカーボネート(PC)やアクリロニトリル・ブタジエン・スチレン(ABS)は多少ましだが、溶ける。 エンジニア 高温に耐えられる素材が必要だ。適切なものを選ぶことで、服や靴といったものを長持ちさせることができる。

荷重下でのクリープ

熱硬化性樹脂と熱可塑性樹脂の違い。クリープは物が徐々にたわむときに発生する。これは大きな問題だ。熱硬化性素材はそれに対してより耐性があります。 ポリ塩化ビニル(PVC) とポリスチレン(PS)は、大きな荷重がかかるとクリープすることで知られる2種類の材料である。これは橋や建物にとって問題となる。

ナイロンやPEEKはそれにさらされても変形しない。荷重によってプラスチックの形状が変化するのです。エンジニアは、問題が起こらないようにすることを念頭に置いて材料を選択する。そうすれば、すべてが強固で安全な状態を保つことができる。だからこそ、その選択は非常に重要なのです。

高性能タイプはコストが高い

熱硬化性プラスチックと熱可塑性プラスチックの比較には、コストも関係する。高性能の熱可塑性プラスチックはコストが高い。ポリエーテルエーテルケトン(PEEK)は価格が高い。強靭で軽量。飛行機や自動車に使われている。ポリイミド(PI)も高価だ。エンジニアには強い素材が必要です。高性能のものはストレスに強い。

このコストは予算上問題がある。熱硬化性樹脂の方が安い場合もある。しかし、柔軟性に欠ける。経済的で効率的なソリューションも重要です。適切な材料を選ぶことは、コストを削減し、最終製品の品質を高めることを意味します。大きな選択です。

溶剤に対する感受性

熱硬化性樹脂と熱可塑性樹脂の比較: 溶剤は数えられる。熱可塑性プラスチックは溶かすことができる。アセトンやベンゼンでも可能。ポリスチレン(PS)やアクリルはすぐに溶ける。燃料タンクや容器には問題だ。ポリエチレン(PE)とポリプロピレン(PP)は溶剤に強い。

熱硬化性樹脂は溶剤をよく扱う。エポキシ樹脂やフェノール樹脂が良い例です。エンジニアは賢く選択します。具体的な用途を考慮する。溶剤による損傷は防ぐべきです。適切な材料を使用することで、安全で長持ちする。

結論

の違いに関する知識 熱硬化性樹脂と熱可塑性樹脂 が正しい選択を助ける。熱硬化性樹脂は硬く、熱に強い。熱可塑性プラスチックは柔軟でリサイクル可能。どちらもユニークな用途があります。詳しくは プラスチックモールド.あなたのケースに最も適した素材を選びましょう。自覚し、賢明であれ。