に関するブログ プラスチック金型、中国からのプラスチック射出成形部品 プラスチック射出成形金型や成形会社、利点と欠点は、中国からプラスチック金型やプラスチック成形部品を買う。

PPSU LSG人工膝関節コンポーネント。

進行した膝の怪我や関節炎は、膝組織の損傷、炎症、恐ろしい痛みを引き起こします。このような状態になると、膝の曲げ伸ばしができなくなります。時間が経つにつれて、膝関節と膝組織の損傷は、日々の活動を行うことを困難にします。膝関節が損傷すると、座ったり横になったりすることができなくなります。そのため、膝関節を置き換える人工膝関節置換術が必要となります。利用可能な人工膝関節部品の1つは PPSU LSG.

PPSU、プラスチック 医療用プラスチック部品基本的にはポリフェニルサルホンの略称で、非晶性の高性能熱可塑性プラスチックである。その メディカルグレードPPSU は骨白色であるため、膝インプラントの設計に適している。この材料は 人工膝関節スペーサー部品.LSGも略語である。これは腹腔鏡下スリーブ胃切除術のことで、スリーブを残して臓器の外縁を切除する肥満治療法である。膝を人工関節に置き換える手術のこと。

膝の問題のために人工膝関節を選ぶとなると、正しい選択をしなければならない。 PPSU LSG膝関節コンポーネント を最初の選択とすべきです。滅菌PPSUポリマーから作られたこれらの関節は、様々な膝インプラントのデザインでご利用いただけます。これらはあなたの膝に完璧にフィットします。その耐久性と高い耐衝撃性は、膝関節を交換した後も丈夫な膝を保証します。

この素材は、無制限の蒸気滅菌能力を備えています。そのため滅菌が簡単で、この人工膝関節スペーサー・コンポーネントを使用すれば、細菌感染を起こすことはありません。これは、他の人工膝関節が細菌感染と関連しているため、不可欠なことです。膝の問題が改善されるどころか、悪化してしまうのです。PPSU人工膝関節スペーサー・コンポーネントを選択することで、これを完全に回避することができます。

を使う利点は何だろう? PPSU射出成形部品 人工膝関節のスペーサー部品としてもうこれ以上聞くことはありません。この製品には無数の利点があります。以下のようなものです:

高エネルギー放射線に対する高い耐性この製品は、高エネルギー放射線に対して非常に優れた耐性を持っています。これにはガンマ線やX線も含まれる。この特性により、X線検査を受けることができる。この検査は、膝関節を損傷する心配なく実施され、膝の人工膝関節の採用状況をモニターすることができます。これにより、この人工関節を使用する際の安全性が保証されます。

高い使用温度:医療用インプラントは厳重に滅菌されなければならない。PPSUの使用温度は180度と高い。そのため、蒸気滅菌を繰り返すことで簡単に滅菌することができる。これは、人工膝関節を変形させたり、縮ませたりすることなく可能です。

幅広い温度範囲で高い剛性を発揮:この素材は、幅広い温度範囲で高い剛性を発揮します。そのため耐久性に優れ、他の膝インプラントと比較して優れた機能性を発揮します。

体組織との適合性。これは膝関節にとって非常に重要です。この素材は、体組織の再生を妨げない。また、滑らかなデザインで、再生組織を削り取ることもない。

その他の利点としては、衝撃強度が非常に高いことが挙げられる。これは膝関節インプラントの破損を防ぐために重要である。優れた化学的適合性は、この製品の製造中に化学物質によって引き起こされる摩耗や損傷を軽減します。良好な電気絶縁性は、落雷やその他の電荷に関連する合併症を避けるための鍵となる。

必要な場合 PPSU 射出成形部品 あなたの 医療機器をご覧ください。 医療用プラスチック部品 エリア、PPUS LSGが必要なら 人工膝関節スペーサー コンポーネントを使用している、 私達はあらゆるサイズの条件を満たすためにこの部品の40以上のバージョンを持っている私達と連絡しなさい。

射出成形におけるウェルドライン不良とは

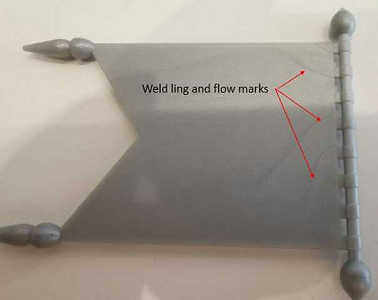

プラスチックが金型キャビティ内の障害物(例えば穴)の周囲を流れるとき、材料が再び一緒になる点を「窪み」と呼ぶ。 溶接線欠陥.さらに2つのプラスチック材料が一緒になった後に流れれば、それは溶接線になる。 溶接線の欠陥 ニットラインも欠陥と呼ぶ。

溶接線の欠陥 で 射出成形 は ライン または 行 部品が醜く見えたり、部品の寿命が短くなったり、あるいは簡単に壊れたりする原因となった部品表面の傷。これらは 溶接線 インジェクション成形品の穴の周りや材料の流れ継ぎ目で発生することが多く、溶接のリンが非常に小さい場合があります。

溶接ライン

溶接ラインの欠陥問題およびトラブルシューティングのスキル

溶接線の欠陥 は、2つのフローフロントが合流したときに形成される。コアピンや穴のような障害物があると、材料の流れが分断されて 溶接線の問題 反対側に形成される。

ウエルド・ラインの欠陥は、2つのゲートからの前流 れが合流したり、部品の厚い部分と薄い部分が分かれ て流れが合流したりした場合にも発生する。プラスチックは流れながら冷却されるため、分離した流れが合流すると部分的に凝固し、ウェルド・ラインが形成される。

これは品質の問題につながる可能性がある。ウェルドラインの問題は、通常、部品表面に目に見える線となり、外観上の問題となります。また、ウェルドラインは、その位置によっては構造上の問題を引き起こす可能性があり、10%~20%の部品強度を低下させます。ガラス繊維入り材料では、繊維がウェルドラインを横切らないため、強度の低下はより深刻になります。

下の画像は溶接線のプロットです。部品上の黒い線は溶接線を表す。この部品には2本の大きな溶接線がある。パーツの側面にあるウェルド・ラインは、2つの別々のゲートからのフロー・フロントが出会うときにできる。流れの終点にあるウェルド・ラインは、フロー・フロントが穴を形成するピンを回り、反対側で合流するときに形成される。

問題となる溶接線の問題を避けるには、外観や強度上重要な部品のどこに溶接線ができるかを知ることが重要である。 金型流動解析 は、溶接線の位置を詳細に示す溶接線プロットを提供する。 この解析は、溶接線の位置の予測にのみ使用でき、 溶接線の強度や外観の予測には使用できないことに注 意。しかし、溶接線は、ゲート位置を変更することで、応力の低い部分や、部品のパッキング圧力の高い部分に移動させることができる。

ウェルド・ラインの数や位置の影響を考慮せずにプラスチック射出成形金型を作ると、金型が許容できる部品を作れないことがある、

溶接ラインの欠陥のトラブルシューティングスキル

金型が作られ 溶接線欠陥 射出成型で、この溶接ラインの問題を解決するために、以下のトラブルシューティングのスキルを使用すると、この問題を改善することができます。

- 射出圧力を上げる

- 溶融温度を上げる

- 金型温度を上げる

- 通気口の拡大

- ゲートの位置を変更

- ランナー径の拡大

金型流動解析を使って金型製作前にこれらの問題を解決しなければ、プラスチック金型会社は上記のような費用のかかる解決策のいずれかを使わざるを得なくなる!

ケーススタディ 射出成形におけるウェルドライン

数年前、ある顧客が古い車を譲渡した。 シングルキャビティ 型 その部品は非常にシンプルな長方形のリングだった。その部品は非常にシンプルな長方形のリングだった。この部品には2つのサブゲートがあり、長方形の短辺の両端に1つずつありました。素材はガラス繊維入りで、非常に丈夫な部品だった。

私たちは最初のサンプルを提出し、すぐに生産が承認されました。翌日、その注文の最初の部品を納品しました。プラスチック部品が納品されてから2週間後、私は顧客のゼネラル・マネージャーから非常に迅速なサービスに対する感謝のメールを受け取りました。

私の口から最初に出た言葉は「ハンマーテストって何?そして、なぜこのテスト要件がこの前に話題にならなかったのか」だった。コミュニケーションの後、私はハンマーテストを見学した。それはとてもシンプルなもので、部品が金属製のテーブルの上に置かれ、長軸を支点に立ち上がるようになっていた。そして、技術者が鋼鉄製の石工ハンマーの先のとがった部分で部品を叩き続けた。

部品は長辺の一番真ん中で折れていた。私はその部品を調べ、以前にもこのような問題があったのかと尋ねた。ゼネラルマネージャーは、これはよくあることで、大きな問題だと言った。その結果、ハンマーで金属片を2つのプラスチック部品の間に挟んで組み立てていたことがわかった。金属片が硬すぎて手で組み立てることができなかったので、ハンマーを使ったのだ。

私がさらに詳しく調べたところ、故障はそのうちのひとつで起きていた。 溶接線 ウェルドラインウエルドラインは、プラスチックが芯の周りを流れ、再び結合するときに発生します。 溶接線 というのも、ジョイント部分を埋めるジョイントラインがまだ残っているからだ。

解決策はとても簡単でした。問題は、誰も部品のゲートの付け方や部品の組み立て方を見ていなかったことです。私は、金型を少し変えて、壊れないような新しいサンプルを送りますと伝えました。

ある金型にウェルドラインの問題が発生した。 成形品 そして、2つのゲートのうち1つを封鎖した。これにより、すべての原料が一方のゲートを通過し、もう一方のゲートを通過することになる。 溶接線 新しいフロー・パターンから生じるウェルド・ラインは短軸上にある。古いフロー・パターンでは、長辺の中央に溶接線ができた。私たちは自社のハンマーでその部品をテストしましたが、不具合は発生しませんでした。私はすぐに、新たに再ゲートした部品を顧客に送り、彼らのハンマーでテストするよう依頼した。

彼らも部品を壊すことができなかったので、最初の部品を引き取って廃棄し、翌々日に新しい部品を届けた。

Sincere Techは中国のトップ10プラスチック射出成形会社の一つで、世界中にカスタム射出成形とdelvierを提供しています。 成形不良あなたが中国からのプラスチック射出成形サービスを必要とする任意のプロジェクトを持っている場合は、私達に連絡する歓迎、私たちの成形部品のすべてが100%は、あなたの要件を満たすことになります。

射出成形クリーンルームとは

射出成形クリーンルームとは、射出成形プロセスを用いたプラスチック部品の製造のために特別に設計され、維持される管理された環境を指します。これらのクリーンルームは、医療、製薬、エレクトロニクス、航空宇宙分野など、高いレベルの清浄度と精度が要求される産業には不可欠です。

射出成形用クリーンルームの主な特徴と特徴は以下の通りである:

- クリーンルームの分類 医療用射出成形クリーンルーム は、ISO 14644-1などの国際規格に基づく特定の清浄度分類に準拠しています。これらの分類は、空気1立方メートルあたりの浮遊粒子の許容限度を決定し、低レベルの汚染で制御された環境を保証します。クリーンルームは通常、射出成形用途ではISOクラス5以上に分類されます。

- 環境制御:射出成形クリーンルームには、望ましい清浄度を維持するための高度な環境制御システムが組み込まれています。これらのシステムには通常、高効率微粒子空気(HEPA)フィルター、気圧差、温湿度制御が含まれ、空気中の微粒子の存在を最小限に抑え、最適な製造条件を確保します。

- ガウンと従業員の衛生射出成形クリーンルーム内では、汚染を防ぐために厳格なガウン着用手順と作業員の衛生管理が実施されています。クリーンルームの従業員には、クリーンルーム用スーツ、手袋、マスク、ヘアネット、靴カバーなどの専用衣服の着用が義務付けられています。清潔さを維持するために、手洗いと消毒の手順が厳格に守られています。

- 材料の取り扱いと準備:射出成形に使用される原材料は、汚染を防ぐためにクリーンルーム内で取り扱われ、準備される。材料の保管と輸送は管理され、材料の清浄度を維持するために特定のプロトコルに従う。材料の乾燥、調整、混合もクリーンルーム専用エリアで行われることがある。

- クリーンルーム設備と機械:クリーンルーム環境で使用される射出成形機は、清浄度の要件を満たすように設計され、維持される。これらの成形機は、成形プロセス中の粒子発生のリスクを最小限に抑えるために、追加のエンクロージャー、層流フード、またはバリアシステムを備えている場合があります。装置の定期的な清掃とメンテナンスは、清浄度基準を維持するために不可欠です。

- 金型と工具の準備:射出成形に使用される金型と工具は、クリーンルーム環境内で準備され、維持される。溶剤洗浄、超音波洗浄、または特殊な洗浄剤を含む適切な洗浄手順が採用され、汚染物質が除去される。金型の保管と取り扱いは、粒子の蓄積を防ぐために注意深く管理される。

- 工程管理と品質保証射出成形クリーンルームでは、一貫した品質を確保し、欠陥を最小限に抑えるために、厳格な工程管理対策を実施しています。温度、圧力、射出速度、冷却時間などの重要な工程パラメータは、厳密に監視、制御されています。工程内検査、寸法測定、品質チェックが行われ、製品の品質と仕様への適合が確認されます。

射出成形クリーンルームは、高品質で精密な成形部品を必要とする産業にとって極めて重要です。制御されたクリーンな環境を提供することで、クリーンルームは汚染リスクを最小限に抑え、製品の完全性を確保し、厳しい規制や業界基準を満たします。射出成形クリーンルームの環境制御、作業者の衛生管理、材料の取り扱い、工程管理対策の組み合わせは、信頼性の高い高品質のプラスチック部品の生産に貢献します。

時には プラスチック金型会社 は、自分たちのビジネスに関連し、より多くの利益を得ることができる優れたニッチ製品を探している。そのようなケースで有名なのがシンサー・テックである。 プラスチック金型メーカー 現在は、5,000平方メートルのクラス10,000の反転成形工場となっている。 射出成形クリーンルーム 特に 医療用射出成形 サービスを提供する。

射出成形クリーンルーム

深圳空港に近い中国東莞市の小さな町にあるシンセアテックは、複雑なことで定評がある、 高精度金型、医療用金型、自動車用金型、特に多成分金型を得意とする。.2000年以降、中国が世界の金型製造国となり、多くの金型メーカーが金型事業を開始した。 道具作り ビジネス

シンシア・テックを設立した当時は、うまくいっていた。 プラスチック成形設備 とは壁で仕切られている。 プラスチック金型製作工場そのため、金型の顧客がやっていることを中心に設計されました。そうすることで、顧客の短いリードタイムや金型メンテナンスのメリットなどに対応できるようになった。金型は技術部品、多材質部品、着色部品が多いため、成形会社は高精度射出成形機と多成分技術で構成した。成形プレスは60トンから2000トンまであり、次のようなものがある。 ツーショット射出成形 マシンは 二重射出成形 部品のページ。

医療用プラスチック射出成形品 射出成形クリーンルームのニーズ

私たちの顧客の中には、医療機器を扱う企業もある。 医療用成形部品STは、すべての顧客にカスタムソリューションを提供するため、自動車産業、ヘルスケア産業、製薬メーカーを対象とした、カスタムソリューションを提供する会社を設立することを決定した。 射出成形クリーンルーム クラス10,000レベルの乱流気流での製造(医療用射出成形サービス)作業。製造されるプラスチック成形部品には以下が含まれる。 透析装置部品医療機器部品、PE輸液ボトル用クロージャー 医療用プラスチックキャップ その他 医療用射出成形 部品

医療用プラスチック部品

射出成形機をクリーンルーム環境で使用する方法は数え切れないほどある。個々の成形機にフードをかぶせる方法、成形機を完全にクリーンルーム内に設置する方法、成形機の一部をクリーンルーム内に設置する方法などがある。

STは、マシンのクランプ・エンドだけを、この場所に置くことにした。 クリーンルーム射出成形"我々はすべての計画で機械の特殊な特性を考慮した"。STは、その製品範囲をカバーするために、65トン、80トン、110トンのマシンを含む高精度シリーズの射出成形機のいくつかを選択し、これらのマシンは、我々が最初に考えたように完璧に動作しているようです、

フルサービスのプラスチック金型製造、通常の成形とクリーンルーム

STは設定しなかった。 射出成形クリーンルーム を単なる成形品に変えてしまった。それは、医療用プラスチック成形を求める顧客が期待するサービスレベルには合わない。そのような顧客は一般的に、成形設備、梱包、組立、出荷のすべてに医療用を指定します。このタスクを完了するために、STはクラス10,000のクリーンルーム内で組立室を運営し、完成品が出荷準備の整った密閉パッケージで出荷されるようにしています。

通常の要求に対しては、80トンから2000トンまでの機械を取り揃え、お客様のために幅広い製品を生産しています。

この品質とサービスは、クリーンルーム事業とテクノロジーセンターと呼ばれるその他の成形事業の両方で、事業のさらなる成長につながりました。クリーンルームは2050平方メートルから4400平方メートルに拡張されました。

Sincere Techにて 中国金型メーカー私たちは、カスタム射出成形の重要性と卓越した製造業の達成におけるその役割を理解しています。この分野の専門知識を生かし、業界最高水準を満たす最高品質のカスタム射出成形サービスを提供しています。当社の熟練した専門家チーム、最新鋭の設備、革新へのコミットメントにより、お客様の特定のニーズに対応した優れた結果をお約束します。

当社とパートナーシップを結べば、シームレスで効率的な製造プロセスが期待できます。最初の設計段階から最終的な生産に至るまで、細部にまで細心の注意を払い、すべての製品がお客様の仕様を正確に満たすようにします。当社の経験豊富なエンジニアがお客様と緊密に連携し、射出成形用に設計を最適化するための貴重な洞察や提案を提供することで、品質に妥協することなく費用対効果の高いソリューションを実現します。

私たちはプラスチック素材の特性を活かし、表面仕上げが良いだけでなく、公差の厳しい製品を製造しています。これは、廃棄率コストの削減、エネルギー効率の改善、ユーザーエクスペリエンスの向上につながります。消費財、自動車部品、電気筐体、医療機器、工業部品など、当社のカスタム射出成形は幅広い産業と用途に対応しています。

Sincere Techにて プラスチック金型 は、業界の最前線に立ち続け、将来のトレンドとイノベーションを取り入れることを約束します。私たちは常に、性能と持続可能性を向上させる先進的な素材や複合材料を探求しています。研究開発への継続的な投資により、お客様の進化するニーズに応える最先端のソリューションを提供することができます。私たちは 金型サプライヤー 中国で

さらに、私たちは環境に配慮した取り組みにも力を注いでいます。生分解性ポリマーやリサイクルの取り組みなど、持続可能な代替案を積極的に模索し、製造工程における環境への影響を最小限に抑えています。当社のカスタム射出成形サービスを選択することで、持続可能な製造慣行とブランドを一致させ、より環境に優しい未来に貢献することができます。

品質を最優先とする当社は、製造工程全体を通じて厳格な品質管理対策を遵守しています。最先端の設備と熟練した技術者により、各製品は厳格な検査と試験を受け、卓越した性能、信頼性、顧客満足度を保証します。

あなたのカスタム射出成形のニーズのためのSincere Tech中国の金型メーカーと提携し、最高レベルのプロ意識、専門知識、および技術革新を体験してください。私達は性能、耐久性および費用効果が優秀な優秀なプロダクトを提供する生命にあなたの考えをもたらすのを助けることに捧げられます。

ポリプロピレンの射出成形サービスが、お客様の製造工程をどのように新たな高みへと引き上げることができるのか、今すぐご相談ください。一緒にポリプロピレンの可能性を最大限に引き出し、私たちを取り巻く世界を形作る卓越した製品を作りましょう。

まだ質問がありますか?私達に連絡し、私達に電子メールを送る歓迎。

プラスチック 折りたたみクレート型 (折りたたみクレート型) プラスチック製折りたたみ式クレートは、マテリアルハンドリングのコストを下げるために2つの強力な利点を提供します。一つ目は プラスチック製折りたたみクレート 折りたたみクレートは軽量であるため、輸送コストと材料費を下げることができ、特に使い捨てクレート部品は多くの材料を節約することができます。高コストで重量のあるアルミ製折りたたみクレートとは異なり、輸送コストは展開クレートに比べて非常に低い。 折りたたみクレート型 輸送中に多くの場所を節約することができる。

折りたたみクレート型

について プラスチック製折りたたみクレートコンテナ 他にも利点がある

- 折りたたみ式cレートコンテナは、工具を使わずに一人で20~30秒で折りたたむことができる。

- クローズドループや自動化された保管・検索システムに最適

- 折りたたんだコンテナ3個を、直立した組み立て式クレートコンテナ1個と同じ高さに収納できるスタッキング機能付き

今日、多くの産業界が プラスチック 折りたたみクレート 容器 など、お金を節約することができる:

- 食品加工工場

- 医薬品製造施設

- 原子力発電所

- 病院

- キッチン

- ラボラトリーズ

- 石油化学施設

- 化学プラント

- 自動車

もし プラスチック 折りたたみクレート 折りたたみクレート金型メーカーを必要とするプロジェクトは、中国の金型会社を見つけに行くあなたのお金を節約するための最良の選択肢は、もちろん、信頼性の高いプラスチック金型メーカーを見つけることは容易ではないでしょう。 私たちはあなたのお手伝いをさせていただきます。 折りたたみクレート 型私達は中国の最もよいトップ10型の製造会社の1つである、私達は世界の顧客のための注文型を提供する、私達は私達の顧客のいくつかを共有してもいく、私達の質およびサービスを確認できる、これは最も簡単な方法であるあなたの 折りたたみクレート金型または任意のカスタムプラスチック射出成形金型、価格を取得するために私達に電子メールを送信します。

Sincere Techでは、業界をリードする企業としての地位を維持することに全力を注いでいます。 プラスチック金型 は、業界の進歩を取り入れ、将来のトレンドを先取りすることで私たちは、性能と持続可能性を向上させる革新的な素材や複合材を積極的に探求しています。研究開発への継続的な投資を通じて、お客様の進化するニーズに対応する最先端のソリューションを提供しています。最高の 射出成形金型 中国のサプライヤーとして、私たちは卓越性へのコミットメントに誇りを持っています。

持続可能性へのコミットメントに基づき、私たちは環境に配慮した取り組みを優先しています。生分解性ポリマーのような持続可能な代替品を積極的に模索し、製造工程における環境への影響を最小限に抑えるため、リサイクルの取り組みを実施しています。当社のカスタム射出成形サービスを選択することで、持続可能な製造慣行とブランドを一致させ、より環境に優しい未来に貢献することができます。

品質は当社にとって最も重要であり、製造プロセス全体を通じて厳格な品質管理対策を維持しています。最先端の設備と熟練した技術者により、各製品は厳格な検査と試験を受け、卓越した性能、信頼性、顧客満足度を保証しています。

Sincere Techをパートナーとしてお選びいただく場合 中国金型メーカー当社は、最高レベルのプロフェッショナリズム、専門知識、技術革新をお約束します。私たちは、性能、耐久性、費用対効果に優れた優れた製品をお届けし、お客様のアイデアを形にするお手伝いをすることに専念しています。

私たちの拡張された能力には以下が含まれる:

- ラピッドプロトタイピングラピッドプロトタイピングサービスは、お客様のコンセプトを素早く具体的なプロトタイプに変換し、デザインの改善と製品開発の加速を可能にします。

- 精密金型:当社の高度な金型製作能力により、厳しい公差で高品質の金型を製作し、射出成形製品の一貫性と精度を保証します。

- オーバーモールディング:複数の素材や部品を組み合わせることで、機能性、審美性、耐久性を高めることができます。

- インサート成形:当社のインサート成形の専門知識により、インサートを成形部品内に確実に封入することができ、効率的な組み立てを促進し、製品の性能を向上させることができます。

- ツーショット成形:二重射出成形により、複雑な多材質部品を一度に生産することができ、組み立ての必要性を減らし、設計の可能性を高めることができます。

- 付加価値サービス:射出成形に加え、製品の組み立て、梱包、物流サポートなど、さまざまな付加価値サービスを提供し、サプライチェーンの合理化とコスト削減を実現します。

Sincere Techのパートナー 金型サプライヤー お客様のカスタム射出成形のニーズにお応えし、当社の包括的な能力、品質と持続可能性への揺るぎないコミットメント、そしてプロセスのあらゆる段階においてお客様の期待を上回る意欲から利益を得てください。お客様の革新的なアイデアを実現しましょう。

TPU射出成形とは

TPU射出成形 とは、熱可塑性ポリウレタン(TPU)を金型に注入して最終製品を製造するプロセスを指す。TPUは、熱可塑性プラスチックとエラストマーの両方の特性を示す材料の一種です。柔軟性、耐久性、耐摩耗性を必要とする製品の製造によく使用される。

TPU射出成形は、靴、工業部品、医療機器など、さまざまな製品の製造に使用できる汎用性の高いプロセスです。TPU射出成形は、従来の製造方法と比べて、低コスト、生産時間の短縮、設計の柔軟性向上など、多くの利点があります。また、TPU素材はリサイクル可能なため、製造業者にとってより持続可能な選択肢となります。

TPU(熱可塑性ポリウレタン)射出成形 射出成形、ブロー成形、圧縮成形、押し出し成形など、さまざまな方法があるが、中でも射出成形が最も一般的に使われている。 TPU射出成形 射出機はプランジャー式とスクリュー式に分けられる。射出機はプランジャー式とスクリュー式に分けられる。スクリュータイプの射出機は、均一な速度、可塑化、および溶融を提供するため、推奨されます。

TPUスマホカバー成形

1.射出成形機の設計

射出成形機のバレルは、以下のもので覆われている。 銅アルミ合金スクリューの長径比L / D = 16 ~ 20は、少なくとも15が良いです。スクリューの長径比L / D = 16 ~ 20が良く、少なくとも15、圧縮比は2.5/1 ~ 3.0/1である。供給部の長さは0.5L、圧縮部は0.3L、計量部は0.2Lである。逆流を防止し、最高圧力を維持するため、スクリューの上部付近にチェックリングを取り付ける。

TPUは自流ノズルで処理されるべきで、出口は逆円錐形であり、ノズルの直径は4mm以上であり、メインチャンネルのカラー入口の0.68mm未満であり、ノズルは材料の凝固を防ぐために制御可能な加熱ベルトを備えるべきである。

経済的な観点から、射出量は定量量の40%~80%とする。スクリュー回転数は20~50R/分です。

2.TPU射出成形の金型設計

で成形する場合、金型設計は以下の点に注意する必要がある。 tpu材料射出成形:

(1) TPU成形品の収縮率

収縮率は、原料の硬さ、厚さ、形状、成形温度、金型温度などの成形条件に影響される。一般に収縮率の範囲は0.005~0.020cm/cmです。例えば、100×10×2mmの長方形のテストピースは、ゲートの長さ方向と流れ方向に収縮し、75Aの硬度は60ショア度の2〜3倍になる。収縮に対するTPUの硬度と厚みの影響を図1に示す。TPUの硬度が78aから90aの場合、収縮率は厚みの増加とともに減少し、硬度が95aから74dの場合、収縮率は厚みの増加とともにわずかに増加することがわかる。

(2) ランナーとコールドスロットウェル

メインランナーとは、インジェクターノズルと金型内のシャントチャンネルやキャビティをつなぐランナーの部分である。流路の植生を除去しやすくするため、直径を内側に広げ、角度を2度以上とする。シャント流路は、多溝金型のメイン流路と各キャビティをつなぐ流路で、金型上の配置は対称で等距離であることが望ましい。流路は円形、半円形、長方形があり、直径は6~9mmである。ランナー表面はキャビティと同様に研磨し、流動抵抗を減らし、充填速度を速くする。

コールドウェルとは、メインランナーの先端にある空所(エクストラエクステンドランナー)のことで、ノズルの先端にある2つの射出の間に発生する冷間材を受け止め、分流ランナーやゲートが冷間材によって閉塞するのを防ぐために使用される。冷間材が金型キャビティに混入すると、製品の内部応力が発生しやすくなる。冷間材の穴の直径は8~10mmで、大きさは長さ6mm程度である。

(3) ゲートと通気口

ゲートは、主流路または分流路とキャビティをつなぐランナーである。ゲートの断面積は通常ランナー通路より小さく、ランナーシステムの最小部分であり、その長さは短いことが望ましい。ゲートの形状は長方形または円形で、製品の厚みに応じて大きくなる。

製品の厚さは4mm以下で直径は1mm、ゲートの厚さは4~8mmで直径は1.4mm、ゲートの厚さは8mm以上で直径は2.0~2.7mm。ゲートの位置は、一般的に製品の最も厚い部分を選び、外観と使用に影響を与えず、金型と直角になるようにし、収縮を防ぎ、渦巻き模様を避ける。

排気口とは、金型に開けられたスロット状の空気排出口のことで、金型内に入った溶融材料がガスに巻き込まれるのを防ぎ、金型キャビティからガスを排出するために使用されます。

そうしないと、製品に空気穴ができたり、融着不良や充填不足、エアトラップが発生したり、さらには空気圧縮による高温で製品が焦げて内部応力が発生したりする。排気口は、金型キャビティ内の溶融流の終端、または金型キャビティのパーティングライン上に設定することができます。 プラスチック金型これは深さ0.15mm、幅6mmの注湯口である。

TPU金型の温度をできるだけ均一に制御して、部品の反りやねじれを避ける必要があります。もしTPUやTPE射出成形製品の要求があれば、ご連絡ください。

TPU射出成形

3 成形条件

の最も重要な成形条件である。 TPU(熱可塑性ポリウレタン) は、可塑化の流れと冷却に影響する温度、圧力、時間である。これらのパラメータは、TPU射出成形部品の外観と性能に影響する。良好な加工条件は、白からベージュの均一な部品を得ることができるはずである。

(1) 温度

TPUプラスチック射出成形工程で制御すべき温度には、バレル温度、ノズル温度、金型温度がある。最初の2つの温度は主にTPUの可塑化と流動に影響し、2番目の温度はTPU射出成形部品の流動と冷却に影響する。

- バレル温度 - バレル温度の選択は、TPU素材の硬度に関係している。硬度の高いTPUの溶融温度は高く、バレル末端の最高温度も高い。TPUの加工に使用されるバレルの温度範囲は177~232℃です。バレルの温度分布は、一般的にホッパーの片側(後端)からノズル(前端)に向かって徐々に上昇し、TPU温度を安定的に上昇させ、均一な可塑化の目的を達成する。

- ノズル温度 - ノズル温度は、通常、バレルの最高温度よりわずかに低く設定され、ノズル直通部での溶融材料の唾液化を防止している。唾液分泌を防止するためにセルフロッキングノズルを使用する場合は、ノズル温度もバレルの最高温度範囲内に制御することができる。

- 金型温度 - 金型温度は、TPU製品の内部性能と見かけの品質に大きな影響を与える。金型温度はTPUの結晶化度や製品の大きさによって異なります。金型温度は通常、機械水などの恒温冷却媒体によって制御されます。

TPUは硬度が高く、結晶化度が高く、金型温度も高い。例えば、Texinは硬度480A、金型温度20~30℃、硬度591A、金型温度30~50℃、硬度355d、金型温度40~65℃である。TPU製品の金型温度は、一般的に10〜60℃である。金型温度が低いと、溶融材料が早く凍結し、流線が発生し、球晶の成長が助長されないため、製品の結晶性が低く、結晶化プロセスが遅くなり、製品の後収縮や性能変化が発生する。 - プレッシャー 射出工程は、可塑化圧力(背圧)と射出圧力を含む圧力である。スクリューが後退するとき、溶融物の上部の圧力は背圧であり、これはオーバーフローバルブによって調整される。背圧を高めると、溶融温度が上昇し、可塑化速度が低下し、溶融温度が均一になり、混合色が均一になり、溶融ガスが排出されるが、成形サイクルが長くなる。TPUの背圧は通常0.3~4MPaである。射出圧力は、スクリューの上部からTPUにかかる圧力です。その機能は、バレルからキャビティへのTPUの流動抵抗を克服し、金型に溶融材料を充填し、溶融材料を圧縮することです。

TPUの流動抵抗と充填率は溶融粘度と密接な関係があり、溶融粘度はTPUの硬度と溶融温度に直接関係している。つまり、溶融粘度は温度と圧力だけでなく、TPUの硬度と変形率によっても決まる。せん断速度が高いほど粘度は低くなり、TPUの硬度が高いほど粘度は高くなる。

硬さ(240℃)の異なる樹脂の粘度とせん断速度の関係。同じせん断速度であれば、温度が高くなるにつれて粘度は低下しますが、せん断速度が高くなると、せん断速度が低いときほど粘度は温度の影響を受けなくなります。TPUの射出圧力は一般的に20~110MPaである。保持圧力は射出圧力の約半分であり、背圧は1.4MPa以下であれば、TPUを均一に可塑化できる。 - サイクルタイム - 射出工程を完了するのに必要なサイクルタイムを成形サイクルタイムと呼ぶ。サイクルタイムには、充填時間、保持時間、冷却時間、その他の時間(開型、脱型、閉型など)が含まれ、労働生産性と設備稼働率に直接影響する。TPUの成形サイクルは通常、硬度、厚さ、構成によって決まる。TPUの高硬度サイクルは短く、プラスチック部品の厚みサイクルは長く、プラスチック部品の複雑な構成サイクルは長く、成形サイクルも金型温度に関係する。TPUの成形サイクルは一般的に20~60秒である。

- 射出速度 - 射出速度は主にTPU射出成形製品の構成に依存する。端面が厚い製品は低い射出速度を必要とし、端面が薄い製品は速い射出速度を必要とする。

- スクリュー速度 - TPU射出成形品の加工は、通常、低いせん断速度を必要とするので、スクリュー速度は低い方が適当である。TPUのスクリュー速度は一般的に20-80r / minであるため、20-40r / minであることが好ましい。

(2)シャットダウン処理

として TPU(熱可塑性ポリウレタン) PS、PE、アクリレート樹脂またはABSは、シャットダウン後の洗浄に使用すること。シャットダウンが1時間以上続く場合は、加熱をオフにすること。

TPUプラスチック成形

(3) 製品の後処理

バレル内でのTPUの不均一な可塑化、あるいはダイキャビティ内での異なる冷却速度のために、しばしば不均一な結晶化、配向、収縮が生じ、製品に内部応力が存在するようになり、これは肉厚の製品や金属インサートがある製品で顕著になる。内部応力が存在する製品の機械的特性はしばしば低下し、製品表面にはクレーズが発生したり、変形やクラックが発生することさえある。このような生産上の問題を解決する方法は、製品をアニールすることである。

アニール温度はTPU射出成形品の硬度に依存する。硬度の高い製品はアニール温度が高く、硬度の低い製品はアニール温度が低い。温度が高すぎると製品の反りや変形の原因となり、低すぎると内部応力を除去できない。TPUは低温で長時間アニールする必要があり、硬度の低い製品は室温で数週間置くことで最高の性能を発揮できる。硬度はショアーA85以下では80℃×20h、A85以上では100℃×20hのアニールが可能です。アニールは熱風オーブンで行うことができますが、局部的に過熱して製品を変形させない位置に注意してください。

アニーリングは内部応力を除去するだけでなく、機械的特性も向上させることができる。TPUは二相であるため、TPUの熱間加工中に相混合が起こる。そのため TPU射出成形品 が急冷されると、粘度が高く相分離が遅いため、最高の性能を得るためには、相分離し微小領域を形成するのに十分な時間が必要である。

(4) インレイ射出成形

組み立てとサービスの強さのニーズに応えるために、 TPU射出成形部品 を金属インサートで埋め込む必要がある。金属インサートはまず金型の所定の位置に配置され、次に製品全体に注入される。金属インサートとTPUの熱特性や収縮率が大きく異なるため、インサート入りのTPU製品はしっかりと接着されない。

その解決策は、金属インサートを予熱することである。予熱後、溶融物の温度差が小さくなるため、インサート周囲の溶融物をゆっくりと冷却することができ、射出プロセス中の収縮が比較的均一になり、インサート周囲の過度の内部応力を防止するために、ある程度の高温材料供給効果を発生させることができるからである。

TPUはインレイ加工が容易で、インレイの形状も限定されない。インレイを脱脂した後、200~230℃で1.剥離強度は5-2分で6-9kg/25mmに達する。より強固な接着を得るために、インサートに接着剤を塗布し、120℃で加熱した後、注入することもできる。さらに、使用されるTPUは潤滑剤を含んでいないことに注意すべきである。

(5) 再生材料のリサイクル

TPU射出成形加工の過程で、主流路、分流路、不適格品などの廃棄物をリサイクルすることができる。実験結果によると、100%リサイクル材料は、新しい材料を追加することなく完全に利用することができ、機械的特性は深刻に低下していない。

しかし、物理的、機械的特性と射出条件を最良のレベルに保つためには、再生材の割合を25%~30%にすることを推奨する。リサイクル材料と新材料の種類と仕様は同じであるべきであることに留意すべきである。

汚染されたリサイクル材やアニールされたリサイクル材は使用しないこと。リサイクル材はあまり長期間保存しないこと。すぐに造粒・乾燥した方がよい。一般的に、リサイクル材料の溶融粘度を下げ、成形条件を調整する必要がある。

もっとチェックする TPU射出成形 をご覧ください。

プロシージャー・エンジニアリングは、電気的フレームワークにおける電気接点フォーカスの性質を指し、揺るぎない品質は一般的なフレームワークにとって最も重要な角度である。では、電気的フレームワークにおける揺るぎない品質とはどのようなものでしょうか?PLC(プログラマブル・ロジック・コントローラー)、DCS(分散型制御システム)、あるいはドライブ・フレームワークにあると言う人もいるかもしれない。それはともかく、電気的な枠組みの揺るぎない品質は、ワイヤーが合わさる点で定量化できる。普通の人は、これを電気コネクターと呼ぶ。現代的なアプリケーションの観点からは、これらは端子台とも呼ばれています。

電気的フレームワークに影響を与える要素

電気的なフレームワークに影響を与えるものは数多くあるが、例えば暖かさや寒さといった異常な条件が最も大きな影響を与える。さらに興味深い点として、可燃性があり、これは石油化学事業や栄養産業において特に重要である。北アメリカでは、ATEX 100a (94/9/EC)が接触環境における防御フレームワークとギアに適用されている。このような状況では、国の電気工事規定とカナダの電気工事規定が利用されている。

以下に、特定の端子台の主な必要条件を記す:

確認が必要であり、ターミナル・ポイントでは決してフリーになってはならない。

マルチワイヤーチャンネル用に設計されたため、フレキシブルパーツを取り付ける必要がある。

保護部品が重量点に触れてはならない。

これらの前提条件は、外部のテスト・フォーカスによって試されなければならず、プランのお墨付きによって保証されなければならない。

プロセス構築においては、一貫した温度変化について知っておく必要がある。この試験により、端子台は温度変化が一定であっても確実に高い接触品質を持つことが確認されます。測定された端子台は、固定用バッキングに取り付けられ、試験用チャネルに配線されます。この試験では、2つのチャンバー戦略を利用し、特定の端子台をその上限および下限付近の温度で試験します。これらのカットオフ・ポイントは50度Cから105度C以上である。一般的に、これらの温度で60分間試され、温度は一瞬のうちに様々な場面で変化する。この手順を2、30回繰り返し、試験後に部品に損傷がなければ、その時点で必要条件は満たされていることになる。

モジュラー端子台の電圧降下試験

堅固な電気接続を維持するためには、端子台の接点は腐食から解放されていなければならない。電圧降下テストは消費テストと呼ばれ、端子台は硫酸腐食剤に耐えるテストを通過しなければならない。端子台は硫酸腐食剤に数時間さらされ、その後放置される。しばらくして物理的に評価され、接点の焦点がまだ固いことが保証される。

非常に簡単なことのように見えるかもしれないが、その品質と強度を保証するために、これらすべての徹底的なテストが行われる。基本的に、もし端末の四角い爆弾があれば、フレームワーク全体が不足し、生成は延期される。ビジネスの観点からすると、これは不満足なことであり、何万ドルもかかる可能性がある。ですから、ここでのエクササイズは、あなたのビジネスのために調査を行い、品質を保証することです。

ターミナル角型ハウジング

電灯回路は、アウトスプレッド回路で配線され、スパイラルまたはリング配列で配線できるアタッチメント・コンセントとはまったく異なる。スパイラル回路は、コンシューマー・ユニットや循環ボードのMCBに戻ることはない。地元の住宅で標準的な照明回路に使用するのに最適なケーブルは、1.5mm角のツインとアースPVCケーブルで、回路上の照明の山や大きさに応じて、一般的に5A、10Aまたは16AのMCBから供給されます。照明用の16A MCBは、より大きく、より多くの照明器具が利用されるビジネス・ホームで徐々に利用されている。この記事では、1.5mmのPVC "ツインとアース "を使用した標準的な照明回路に焦点を当てる。1.0mm(角)ケーブルは、より短い回路に使用するのが一般的です。最も極端な回路の長さと負担を計算することで、どのようなケーブルサイズを利用するのがベストなのかを決めることができます。1.0mm(角)ケーブルの方が多少安価かもしれないが、将来的な調整を考えると、後々の拡張や重い負担を考えると1.5mmを利用した方が良い。1.5mmの角形ケーブルは、通常5A、6A、10AのMCBから推奨され、それぞれ108メートル、90メートル、52メートルの最も極端なケーブル長を持つ。108メートルというと非常に長く聞こえるが、ケーブルが家のカンビスに通されると、それほど長くはないことがわかる。

スパイラル・サーキットが各スペースから各ライト・ポイントまで家を貫通するようになったら、各ライト・ポイントからその部屋のスイッチにケーブル(ツインとアース)を通す。

照明ポイントのアウトスプレッド回路から、Live(スイッチに接続されているケーブル)を同じようなコネクタースクエアのスパイラルLivesに接続する必要があります。Liveケーブルの反対側の端は、L1と離れたスイッチの端子に接続します。ツインとアースの他の2本のケーブルは、青と露出した銅ケーブルです。スイッチの端と照明器具の露出した銅ケーブルに黄色/緑色のスリーブをかけ、金具にあるアース端子に接続してください。照明スイッチのアースには、必ず金属製のピットボックスを接続してください。青いケーブルは、C(ノーマル)として離れて設定された端子への変更に関連付けられた到着ライブとして利用されます。青いケーブル(通常、不偏として利用される)を暗い色のスリーブでチェックし、それが今ライブであることを示し、ペンダント・コネクター・スクエアのケーブルの反対側の端でも同様に行う必要がある。濃い色のスリーブを付けた青いケーブルは、現在、ライトホルダーケーブルと同じような端子の四角に接続されている。各ライトポイントで、この説明をすべてやり直す。回路をオンにする前に、極限、保護、進行、アース・コヒーレンスをテストする必要があることを思い出してください。

フラワーポットには、新しい種を蒔いたり、植物を新しい場所に移動させたり、室内で植物を育てて庭を改善したり、あるいは見事な花で滞在を魅了したりと、さまざまな用途がある。フラワーポットは古くから利用されており、エジプト人はある場所から次の場所に植物を移動させるためにポットを利用した最初の人の一人であり、後にローマ人は寒い気候の間に剪定した植物を室内に持ち込んだ。現代では、個人の祝福、キッチンの改善、部屋の美化、職人技のオブジェとして活用することができる。

植木鉢は、園芸用品店、市場、ホームセンター、オンライン苗木店などで効果的に見つけることができる。植木鉢には、泥製、プラスチック製、粘土製、ガラス繊維製、吊り鉢、窓枠プランター、砂岩製骨壷など、さまざまな種類があり、それぞれに長所と短所がある。その中でも、プラスチック製の植木鉢は、最も主流となっている。近年、プラスチック製の植木鉢は、丈夫で壊れにくいという利点があります、

どの種類の鉢が必要かを選ぶ前に、その鉢をどこに置きたいかを考えなければならない。子供部屋に鉢を置きたいですか?それとも家の中に置きたいですか?ラウンジルーム、キッチン、個室の窓際など、場所を問わず、鉢の配置を考えて選びましょう。

非の打ちどころのないシチュエーションと環境とのマッチングによって、それはあなたの子供部屋と同じように家の素晴らしさを向上させます。植物の種類、花の大きさ、重さ、特徴、コストも同様に、あなたに合った鉢を選ぶ前に重要な考慮事項です。自分だけの花を育てることは、間違いなく大きな喜びをもたらし、あなたの日々を啓発する魅力的なムーブメントとなる。

次の栽培シーズンに備えて、ピートポットや苗床を準備しておく必要がある。さらに、移植用のプラスチック製植木鉢の予備も必要だ。地味なプラスチック鉢は、この大変だが基本的な栽培と植え付け作業のためにある。とはいえ、地味なプラスチックポットには、植え付け仲間への恵みとして活用できる新鮮な用途もある。

ペイントしたプラスチック鉢を使えば、観葉植物を目立たせることができる。トイレに吊るしてある観葉植物も、手描きのプラスチック製植木鉢に植えれば、見栄えが格段に良くなる。何の変哲もないプラスチックの鉢が、手描きの個性的な造りの鉢を広げることで、普通の観葉植物にユニークな祝福を与えることができる。地味なプラスチックの植木鉢にバイオレットをテーマにすることで、普通の花専門店の宣伝とは一線を画す。

プラスチックの植木鉢の別の解釈は、筆を走らせるだけである。まずは小さな仕事から始めて、その先を見てみるのが賢明だ。想像力を働かせ、時間をかければ、プラスチックの鉢をペイントすることは、充実した魅力的な楽しみに変わるだろう。

プラスチック製フラワーポットの簡単なお手入れ方法

多くの不動産所有者は、自宅をプラスチック製の花でデザインすることに傾倒している。手間がかからず、手入れも簡単で、しかも長く使えるからだ。プラスチックの花の中には、本物に似ているものもあるが、大半は単にささやかな物まねにしか見えない。

また、住宅ローンを抱えている人の中には、プラスチックの花で間に合わせるよりも、本物の花を家で育てることを好む人もいる。本物の花は、家の中にだんだんと普通で個性的なムードを与えてくれる。その他にも、花は酸素を供給するために周囲に散らばる二酸化炭素を吸収し、家の中の空気をきれいにします。花を育てるのは大変な労力を要するかもしれないが、一日の終わりには、花が窓辺に気持ちよさそうに座っていたり、ごちそうの食卓にちょっとした気品を与えているのを見ると、その甲斐がある。

自宅で花を扱うことは、最善の方法を理解していれば、それほど難しいことではありません。ここでは、観葉植物について考える際のヒントをいくつかご紹介します:

- 毎日水を与える。

土がスポンジ状にならないよう、鉢の底にしっかりと水をため、ふるいながらシンクや受け皿、ペール缶に水を注ぐ。水のやりすぎは、植物を傷つけます。水やりのしすぎの兆候としては、葉が黄色くなり、長期的には葉が落ちてしまう、葉が枯れてしまう、成長が妨げられる、葉の形が悪くなるなどがあります。このような兆候が見られたら、速やかに水を減らしてください。

- 照明。

花の種類によっては、立派な光、中程度の光、あるいは弱い光を必要とするものもある。

- 太陽の光だ。

あなたの家にある花の植物の種類にもよりますが、日光に当てるのに必要な時間は、毎日4時間から8時間です。触るのが好きな植物の場合は、直射日光の当たる場所には置かないでください。日陰に置くと良いでしょう。

- 枯れた花や葉を取り除く。

こうすることで、花の腐敗や感染を防ぐことができる。さらに、厄介者が植物に引き込まれることもない。

- デリケートなしめった布で葉を拭く。

そうすることで、花はより艶やかに見え、より有利になる。残渣が集まると、花は雑然とし、手入れが行き届いていないように見えます。

これらのコツを覚えておけば、あなたの花はより有益に、ますます素晴らしく成長するだろう。

プラスチック製植木鉢の利点

- プラスチック製の植木鉢は、軽量で扱いやすく、移動も簡単なプラスチックでできた鉢です。最小限の労力と費用で、あなたの苗床に驚くような外観を与えます。小さな苗床に最適で、植物や花を栽培し、栽培の傾向や家庭の様式的なテーマを満たすことができます。家、ショールーム、ショッピングセンター、オープンスポット、さまざまな場所で見つけることができるインドで最も人気のあるプランターの一つです。

- プラスチック製の植木鉢は、ギャラリーの家の外で鉢のバランスをとるために利用することができる。また、屋内の植栽として使用することもできます。プラスチック製植木鉢には、様々なサイズ、プラン、構造があり、プラスチック製植木鉢を置くスペースに優れた動きを与えます。この最先端の栽培方法と、花の栽培に関する個人の立ち上がりと立ち上がりにおいて、プラスチック製フラワーポットは、あなたの植栽のニーズを満たし、満たすための最良の鉢として台頭している。

- プラスチック製の植木鉢は扱いが簡単で、引っ越しの際に鉢の移動で大騒ぎする必要がない。これは、プラスチック製の植木鉢に特別なハイライトを与えます。一般的に、個人は長い間特定の場所にとどまることはありませんし、さらに、その苗床のセグメントを変更し続けるという理由で、それは鉢を移動することは困難であることが判明したが、その軽量の光のために。

- より手頃な価格

プラスチック製の植木鉢は、苗床にあるさまざまな種類の鉢とは対照的に、より手頃な価格です。プラスチック製の植木鉢は、苗床で使用する様々な種類の植木鉢と比べ、手頃な価格で購入することができます。プラスチック製の植木鉢は、商業施設やオンラインストアでは、より少ないコストで、賢明なコストで提供されています。プラスチック製の植木鉢は、非常に手頃な価格で、管理も簡単です。

- 適応性

プラスチック製の植木鉢は、さまざまな理由や場所で利用できるため、性質上適応性がある。屋内でも屋外でも、その害を心配することなく利用できる。プラスチック製の植木鉢は、栽培や鉢植えの充実のために利用することができます。植木鉢の中で最も柔軟性のある鉢の一つである。

プラスチック製植木鉢の作り方

ステージ1:コンクリート材料を準備する

- プラスチック製の水差し、弁当用のプラスチックボウルを含むプラスチック製のコンパートメントの広い範囲、いくつかの固体材料を準備し、再利用し、再利用することができます。あなたが形や大きさによって編成を開始することができます前に、コンクリート流し込みの様々なサイズの2つのホルダーが必要です。

第2段階:混合コンクリートを大型容器に入れる

- 巨大なコンパートメントにブレンドセメントを入れ、その後、中央の小さなホルダーを入れ、底に廃棄物のギャップとしてドリルギャップ。完全に乾燥したまま、プラスチック製のコンパートメントを排出することができ、粗いサンドペーパーの表面の厳しさを利用することができます。

ステージ3:植物を重ねて完成

- 植物を重ねて、完成!乾燥の特性上、外側に植物が生えることがあり、それをコントロールするのが難しいので、蒸し返さないが、実に涼しい。花鉢の所有者を購入するつもりだった。

卸売プラスチック製のフラワーポットを見つける方法

プラスチック製植木鉢をお探しですか?私たちは、最高級のオンタイムデリバリーをお約束 プラスチック製のフラワーポットプロンプトが表示さに裏打ちされ、慎重アフターサービス。

私たちは、特別なステージでプラスチック製のフラワーポットのための知覚卸売であり、Web上で卸売販売の多くの経験を持っています。私たちは、プラスチック製のフラワーポットの幅広い品揃え、カスタムプラスチック製のフラワーポットを提供します。私たちの最高の価値のものを熟読し、控えめなコストで私たちの最も注目すべきレビュー在庫を買い物。私たちから卸売プラスチック製のフラワーポットを購入し、すべての卸売プラスチック製の花、カスタムプラスチック製のフラワーポットの公正なコストを取得します!

プラスチック製の植木鉢を、お手頃価格でお買い求めください!

精密プラスチック射出成形とは?

精密プラスチック射出成形 は厳しい公差要求のプラスチック射出成形部品である。通常、プラスチック成形部品の公差は約0.05〜0.1mmですが、部品の公差要件が約0.01〜0.03mmであれば、これは次のことを意味します。 精密プラスチック射出成形高精度のプラスチック射出成形部品を作るために、まず最初にすることは、プラスチック射出成形部品を作ることである。 精密射出成形金型すべての金型部品の公差は0.005-0.01mm以内でなければならない。

の最低条件である。 高精度プラスチック射出成形金型 金型が完成した後、金型トライアルを行い、2D図面の要求に従って寸法を確認し、金型をトライアルし、安定した公差を作ります。

高精度のプラスチック射出成形金型は、プラスチック射出成形金型を作るための最も重要なポイントです。 高精度プラスチック射出成形部品しかし、これに限定されるものではない、あなたはまだ部品を生産するために高精度射出成形機を使用する必要があり、この2つの最小要件によって、我々は我々が作ることができることを確認することができます。 精密射出成形プラスチック しかし、高精度プラスチック射出成形には、まだ知っておかなければならないことがいくつかある。

プラスチック精密コネクターオーバーモールディング

質問

の構造を決定した。 精密プラスチック金型 金型の全体構造の決定、ゲートシステムの決定、排出システムの決定、水輸送システムの決定などは、製品の後工程の方向性に資するものでなければならない。

質問 II:

供給問題についてはどうですか?まず、製品の構造、重量、体積、コストに応じて、合理的な注入方式を選択します。

第二に、射出設計標準に厳格に従って設計します:ランナーのレイアウトは均一でなければならず、特にメインとサブのランナーの交差荷重面の大きさ、ゲートの形状と大きさは均一でなければなりません。

質問III

排出の問題は?まず、製品の向きや構造によって排出モードを決定します。次に、排出バランスと他のシステムとの共存を評価します。例えば、水輸送やリサイクルマーク、日付時計などとの干渉です。

質問IV:

水路システムの設計は、以下の4つの要件に基づいている(冷却ラインは可能な限りバランスが取れていること。水冷ラインは他の機構と干渉しないこと。水路設備は顧客の規格に合致し、設置が容易であること。各水路ラインには、識別番号またはマーク(インとアウト)を表示すること。

質問V

どのように金型の製造精度と成形品の精度を確保し、精密射出成形を得るために、これは主に金型キャビティ、インサート、および金型コアのサイズの製造精度に依存します。金型キャビティ番号の精度やパーティングラインの精度は、製品のサイズに直接影響します。まず、製造工程の計画とフローチャートを作成する必要があります。

完成した各製造工程は完全に検査し、データシートに検査リストを記録しなければならない。製造完了後、ワークピースの加工とメンテナンスを行うこと。

プラスチック金型のパーティングラインの設計も重要な部分である。もし設計が合理的でなければ、その部品は脱型が容易でなく、金型に損傷を与えることさえある。金型のパーティングラインの設計原則は以下の通りです。

プラスチック部品を取り出すのに便利で、プラスチック金型の構造を簡単にする。脱型方向を選択した後、パーティングラインの位置は、スライダーなどのような干渉なしにプラスチック部品を落下させる必要があります。

同軸精度の高いプラスチック部品の場合、パーティングラインは、2つの直径を同時に下型または上型に配置できる位置に選択する必要があります。

高さ方向のプラスチック射出成形の精度が要求される場合、ハーフオーバーフローキャビティを使用する。パーティングラインに横フラッシュを形成すれば、高さ精度を確保しやすいが、ノンオーバーフローキャビティは確保しにくい。

半径方向の寸法精度が高い場合、図に示すようにフラッシュの厚さがプラスチック部品の精度に与える影響を考慮する必要がある。プラスチック部品の垂直方向のパーティングが確保しやすい場合、フラッシュの厚さによって水平方向のプロファイルが制御しにくくなり、プラスチック部品の精度に影響を与える。

プラスチック部品の外観を確保するため、フラッシュの清掃が容易で、外観を損ないにくいこと。図に示すように、パーティング面によって生じるフラッシュは、清掃が容易で、プラスチック部品の外観を損ないにくいものでなければならない。

プラスチック金型の製造と成形部品の加工に便利である。パーティング面の改善により、プラスチック金型の加工同心度が低く、製造が容易で、フラッシュがプラスチック部品の外観を損なわない。

成形部品の強度を確保する。例えば、パーティング面を決める際、成形部品の薄肉や鋭角を避ける。

一般的な金型の設計要素に加え、精密射出成形用金型の設計においては、次のような点を考慮する必要がある:

- 適切な金型寸法公差を採用する;

- 成形収縮誤差を防ぐ;

- 射出部品の変形を防ぐ;

- 脱型時の変形を防ぐ;

- 金型の製造誤差は最小限に抑えられる;

- 金型精度の誤差を防ぐ;

- 金型の精度を維持する。

金型精度の誤差を防ぐ;プラスチック金型工場の加工金型の分類と各注意点の要求

プラスチック射出成形金型には多くの種類があり、大別すると10種類に分けられる。部品の材質、物理的、化学的特性、機械的強度、寸法精度、表面仕上げ、耐用年数、経済性などのさまざまな要求に応じて、さまざまなタイプの射出成形金型が選択されます。

高精度のプラスチック金型は高精度のCNC機械で加工する必要があり、金型の材料と成形工程は厳しい要求がある。金型技術も設計と分析が必要である。

一部の部品は成形時に特別な要件があるため、ホットランナーのような高度な技術が必要です、 ガスアシスト射出成形プラスチック金型には、窒素ボンベなどが必要です。

プラスチック金型メーカーは、CNC工作機械、放電加工機、ワイヤーカット工作機械、CNCプロファイルフライス盤、高精度研削盤、高精度三次元測定器、コンピュータ設計、関連ソフトウェアなどを持たなければならない。

一般的に、大型金属プレス金型(自動車カバー部品金型など)は、工作機械がブランクホルダー機構、均等エッジ潤滑剤、マルチポジションプログレッシブなどを備えているかどうかを考慮する必要があります。打ち抜きトン数だけでなく、打ち抜き時間、送り装置、工作機械、金型保護装置も考慮する必要があります。

上記のプラスチック金型製造能力と工程は、すべての企業が保有し、習得しているわけではない。協同組合を選ぶとき プラスチック金型メーカーハードウェアの設備だけでなく、管理レベル、製造経験、技術力を総合して、その加工能力を知る必要がある。

同じ金型一式でも、金型メーカーによって見積もりに大きな開きがあることがあります。あなたは金型の価値よりも多くを支払うべきではありませんが、また、金型のコストよりも少なくなるべきではありません。 プラスチック金型メーカーあなたのように、ビジネスでそれなりの利益を上げたいのであれば、はるかに安い価格で金型一式を注文するのはトラブルの始まりです。まず自分の要求から始めて、それを総合的に測るべきです。

プラスチック部品が必要な場合 精密射出成形 製造サービス、私達に連絡する歓迎されている、Sincere Techはである カスタマイズされた精密プラスチック射出成形会社 中国私たちは、世界中のお客様に精密射出成形金型と成形サービスを提供しています。

会社概要

Sincere Techは契約 モールドサプライヤー エレクトロニクス新製品の研究開発サービスおよびアセンブリ会社サービスを提供する中国の会社です。詳しくはお問い合わせください。

部品設計、プリント基板設計、試作、テスト、金型・治工具製作、大量生産、組立、検査、梱包まで、新製品開発のオールインワンサービス。

連絡先

523000 中国広東省東莞市斉市鎮上東村環鎮路30号1棟

携帯電話+86 135 30801277

ヴァイチャット/ワッツアップ番号:+ 86 135 3080 1277

Eメール info@plasticmold.net

ウェブ:https://plasticmold.net

お客様の声

「こんにちは、スティーブ、金型はとてもよくできています。

アメリカ、ハンザプラスチックのお客様-----

「貴社のマネジメントと英語でのコミュニケーションに非常に満足しています。 プラスチック金型 メーカーと、私が知るために努力してきた成形会社"

カナダからのお客様

射出成形製造とは?21/12/2024 - 午後4:28

射出成形製造とは?21/12/2024 - 午後4:28 高度なプラスチック射出成形製造とは?20/12/2024 - 午後5:05

高度なプラスチック射出成形製造とは?20/12/2024 - 午後5:05 中国とアメリカのプラスチック射出成形サービストップ1019/12/2024 - アム4:42

中国とアメリカのプラスチック射出成形サービストップ1019/12/2024 - アム4:42- カスタム射出成形サービス:精密製造への完全ガイド17/12/2024 - 午後12:40

プラスチック射出成形のトップ企業15/12/2024 - アム11:50

プラスチック射出成形のトップ企業15/12/2024 - アム11:50