Plastic and rubber are two significant inventions of human civilizations. You are using them for most of your daily work. The mobile phone you are using has plastic covers. Also, the sole of your shoe is made specifically for your model. Both of these are カスタム成形品.

一般的に、次のようなものを作成することができます。 カスタム成形品 をさまざまな方法で使用することができる。その種類は通常、製品デザインの形状や複雑さによって異なる。射出成形、押出成形、ブロー成形などがある。

あなたが新製品を市場に投入したいとしましょう。あなたの製品の特徴は、ユニークな外観と改良された性能です。しかし、それを作ると、次のように分類されてしまう。 カスタム成形品.

You have the option to either use a custom molding company or create your own custom mold. In this case, Dong Guan Sincerer Tech offers you a wide range of convenient solutions. The company also provides many assembly services.

However, this article briefly explains custom-molded products. We will mainly focus on two materials: plastic and rubber. This article will give you helpful information to apply to your business. New entrepreneurs can get an idea about this market and learn how to make profits.

カスタム成形品とは?

カスタム成形品 are usually made from specific molds. They are not standard, or regular molds are used to create standard products. Standard means you can get similar shapes or alternatives in other brands. カスタムプラスチック製品 は常に唯一無二であり、代わりはいない。

For example, you may find new toy designs every month or year in a toy market. Do you know how they are made? A toy company first creates the digital design and analyzes whether it can succeed in the market. They conduct a few rapid prototyping sessions until the product meets all the requirements. Later, the company creates custom molds for new designs. Finally, they create the products. In this way, most custom mold products are made.

You may observe similar processes in other industries. Whatever the products are, their main job is to improve the function of the existing ones. Let’s explore some of their benefits.

- Custom-molded products are usually unique, so their market demand is very high. You know people always prefer unique things. Custom-molded products also last longer.

- カスタムモールド製品は、様々なデザインを作ることができます。一方、標準品ではこのような部分に限界があります。

- Custom-molded products can improve the performance of previous models. Although the cost will be higher, you will get better customer feedback.

- Custom-mold products ensure a perfect fit in a variety of applications. For example, we sometimes need custom products to ensure a snug fit in manufacturing parts. An excellent example is the variety of rubber gaskets and seals available.

- カスタム成形品は、外観の美しさを高めるためにも重要な役割を果たしている。

製造業におけるカスタム成形品の人気

ご存知の通りだ、 カスタム成形品 offer excellent versatility and suitability for various uses. This versatility and suitability for various uses has led to their popularity across numerous industries. The plastics and rubber industry is particularly noteworthy in this regard.

Custom-molded products are widely popular in the automotive industry. Dashboards, bumpers, and interior parts are noteworthy plastic parts. Rubber products include seals, gaskets, and various hoses. Each plays a significant role in a vehicle’s critical function.

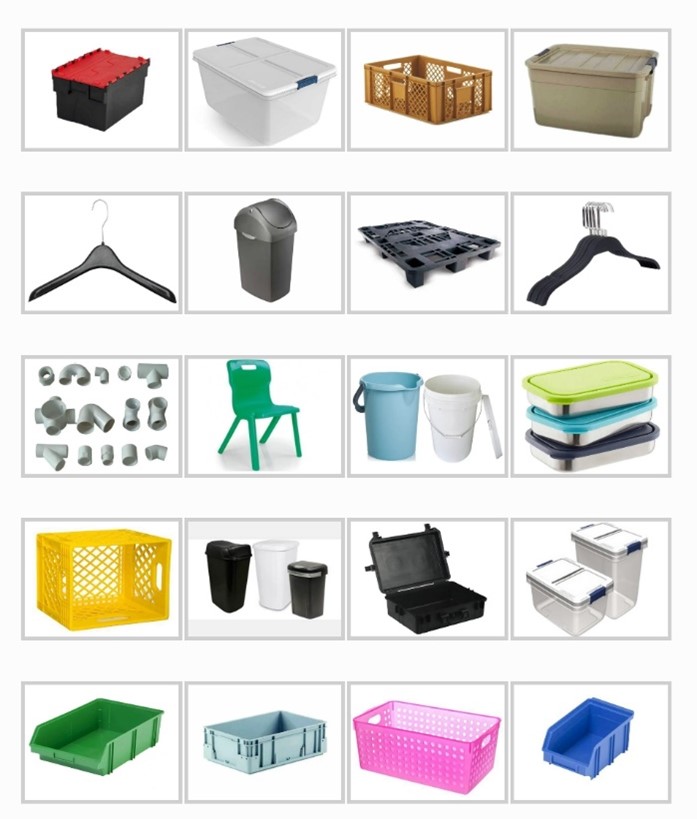

を見つけることもできる。 カスタム成形品 家庭用品の中にある。キッチン用品、収納ボックス、水差し、ごみ箱などがその代表例だ。人々は常にカスタムデザインや機能を好む。したがって、これらの製品の需要は、この分野で高いです。

エレクトロニクス産業もまた、カスタム成形品を多く使用している。ゴムよりもプラスチックが多く使われている。プラスチックのカバー、電線、絶縁体、小さな部品が一般的な例だ。携帯電話、ノートパソコン、キーボード、扇風機、ACなど、人々はこれらを必要としている。

Even in daily commodities, people use a lot of custom plastic designs. For instance, common examples include luggage, eyeglass frames, and water bottles.

The toy industry is another notable sector. Toys generally come in many styles, and kids love unique things. They try to find their dream in toys. Note that the factory uses a unique mold for each design. Both plastic and rubber toys are popular in this market. As you are aware, parents are always eager for their children to learn about the latest trends. Therefore, the demand for custom designs is very high in this case.

Additionally, custom-molded parts are in high demand in various other fields. Development and new ideas are the main components of this demand.

カスタムプラスチック成形品のご紹介

“カスタム” means the products are unique, with no similar alternatives. “Molded plastic products” means these parts are made using plastic molding. Custom-molded plastic products are specially designed to meet unique requirements.

カスタムプラスチック部品は何でもできる。形、大きさ、質感、あるいは素材さえも決めることができる。このカスタマイズ能力は、自動車、医療、消費財産業で重宝されている。

As seen in the first section, custom plastic parts offer many benefits. However, they cost more than standard items. Usually, making plastic dies adds to the total cost. Also, making unique parts takes a lot of time. The process takes longer due to the need to create a prototype, test it, and then manufacture the die.

| カスタム成形プラスチック製品 | 特定の製品 |

| 自動車部品 | ダッシュボード、インテリアトリム、ミラーハウジング、エアインテークシステム、シートフレーム、ステアリングおよびホイール部品 |

| 電子ハウジング | スマートフォン、ノートパソコン、あらゆる電気機器用ケーシング |

| 医療機器 | チューブ、注射器、カテーテル、ランセット |

| 包装資材 | ボトル、収納ボックス、水タンク |

| 工業部品 | ファンブレード、インペラ、プラスチック継手、タンク、エンクロージャー |

| 家庭用品 | キッチン用品、ツール、スパイスボックス、家電カバー |

| おもちゃ | アクションフィギュア、ボードゲーム、車や乗り物のおもちゃ、教育用品、スポーツ用品 |

| 農産物 | スプレー容器、プラスチック製エッグトレイ、フローティング・エアレーター |

What Are Plastic Injection molds?

Before learning how to make plastic parts, it is necessary to understand plastic injection mold or dies. Plastic injection molds are special tools that give shape to plastic parts. They are usually made of tool steel, a robust and durable metal. Although there are many types of tool steel, the H13 type is the most commonly used for making plastic injection molds.

に行くことができる。 プラスチック射出成形金型 page to know more details about what is plastic mold technology.

Crafting plastic dies requires meticulous attention to detail. First, engineers design the actual part. Then, they create a prototype of the part. Later, they create plastic dies based on the shape of the part. Then, various surface treatments are employed to achieve the highest accuracy. Sincere Tech, in this case, gives a tolerance of up to ±0.01 mm. Finally, the plastic dies are tested and moved for the final production.

カスタムプラスチック部品を作るには?

カスタム成形されたプラスチック部品は様々な方法で作られ、それぞれにユニークな目的があります。この多様性は、一般的にプラスチック製品の多くの形態から生じる。

Some are hollow, while some are solid. Additionally, some are shaped like profiles, while others are composed of rigid small parts. Therefore, the right way depends on the plastic parts and their design. It typically considers the size, shape, and purpose of the part.

方法#1:カスタム射出成形

カスタム射出成形 は、最も一般的なプラスチック部品の製造工程である。この工程では、溶かしたプラスチックを金型に注入する。冷却されると、さまざまなプラスチック形状が得られます。このため、このプロセスはプラスチック射出成形プロセスと呼ばれています。

How do you distinguish whether the part is made from injection molding or other types? It is simple. When you hold plastic parts, if you see a parting line, it is made from injection molding.

Going in-depth, you will find injection molding of three major types. (1) Hydraulic injection molding inserts the molten plastic with hydraulic force. (2) Electric injection molding inserts the molten plastic using electrically produced forces. Hybrid injection molding utilizes both technologies.

カスタムプラスチック射出成形の仕組み

Custom injection molding starts by choosing the suitable material. This method uses many plastic grades, including PC, ABS, PP, PVC, LDPE, and HDPE. The right type typically depends on the application requirements. For example, polycarbonate can work at high temperatures, while ABS is simple to process.

The raw materials are often supplied in pallet form. A pallet is a small and uniform piece. An operator first puts these pallets into the hopper. Then, the hopper automatically passes them to the heating chamber. This chamber melts the pellets and pushes them into the dies using screws. This pushing requires a lot of pressure to ensure the liquid plastic reaches every part of the die.

金型への充填が終わると、冷却段階に入る。冷却にはいくつかの種類があり、空冷と水冷がある。最後に、オペレーターが射出ピンを押し、カスタム射出成形部品を金型から取り出す。このようにして、プラスチック工場は何百、何千ものカスタム成形プラスチック製品を作る。

カスタム射出成形の利点

- 高圧力は通常、正確な結果を保証する。

- カスタム射出成形は、複雑なプラスチック部品を作るのに最適な方法です。

- 通常、どんなプラスチックでも加工できる。しかし、冷却時の欠陥には注意しなければなりません。プラスチックによっては、固化の際に収縮が見られるものもあります。

- 金型は常に製品の安定した品質を保証する。

- 廃棄物もほとんど出ない。

カスタムプラスチック射出成形の限界

- カスタム射出成形は、小型から中型の部品に適しています。サイズが大きくなると、より大きな金型が必要になり、高価になることがあります。

- 金型費用は比較的高い。

方法#2:ブロー成形

ブロー成形でカスタム成形のプラスチック製品を作ることもできる。その名の通り、溶かした金属を型に吹き込んで中空にする方法だ。この方法でボトルやタンク、大きな容器を作ることができる。このため、人々はこのプロセスをブロー成形と呼んでいる。

ブロー成形には、押出成形、射出成形、延伸ブロー成形などの種類がある。ブロー成形はあらゆる種類の中空容器を作ります。

ブローカスタムプラスチック成形の利点

- この方法は中空部品を作るのに理想的である。製造されたカスタム成形品も軽い。

- ブロー成形は、大量注文のための費用対効果の高いソリューションです。

- また、維持費も少なくて済む。

ブローカスタムプラスチック成形の限界

- この方法では中空部品しか製造できない。

- ブロー成形はシンプルなデザインにのみ適している。

方法#3:回転成形

回転成形は、中空のカスタム成形品を作るのにも使われる。興味深いことに、人々はこれをロート成形とも呼ぶ。工場ではまず、オペレーターが粉末プラスチックを金型に入れる。その後、金型を連続的に回転させ、加熱する。この工程は主に自動化されている。小さな部品の場合、手作業で回転させる工場もある。

熱のため、粉末プラスチックは溶けてしまう。一方、回転によって、溶融プラスチックはすべての表面に到達します。この2つの要素が組み合わさることで、溶融プラスチックの均一な分布が保たれるのです。

回転成形の利点

- より大型のカスタム成形品に最適。

- ロート成形は少量の注文に最適です。

- この方法ならゴミは出ない。

回転成形の限界

- ロート成形は、小さな中空プラスチック部品には適さない。

- この方法は正確性に欠ける。

方法#4:圧縮成形

圧縮成形もまた、カスタム成形品の製造に広く用いられている。この方法では、まず作業者があらかじめ加熱したプラスチックを金型の中に入れる。その後、金型のもう半分を閉じる。この段階で、機械はプラスチックを加熱し、圧縮する。プラスチックは徐々に溶けていき、希望の形に成形される。

冷却後、作業者はパーツをそっと取り外す。この方法は、多くの自動車、航空機、機械部品の製造に最適です。

圧縮成形の利点

- 圧縮成形は低い金型費用を必要とする。

- 高強度の製品に適している。

- この方法によって、長持ちするカスタム成型品ができる。

- 圧縮成形は廃棄物も少ない。

圧縮成形の限界

- この方法は大量注文には適さない。

- 複雑なプラスチック部品は作れない。

カスタム成形ゴム製品の紹介

Custom-molded rubber products represent unique rubber parts. Generally, you won’t find them on the market. They are essential in many fields. People prefer custom-made products to fit unique specifications. You will need them when standard rubber products don’t meet your needs.

The car industry needs special gaskets, seals, and vibration dampening. Planes also depend on rubber to handle high temperatures and pressures. Custom rubber parts are widely used in various sealing applications. Besides, the toy industry also needs rubber. Therefore, you can appreciate the vastness of this market. You have many opportunities to start your business in it.

カスタム成形品 have many benefits, but custom rubber parts have some limitations. The main limitation is the tooling cost. Every rubber product shape has a unique die, and creating dies requires time, effort, and money. Additionally, dealing with intricate designs can present significant challenges.

プロジェクトに適したゴムを選ぶには?

Rubber comes in many types and grades. Some typical names are natural rubber, NBR, and neoprene. Each has its unique benefits. Natural rubber is excellent for elasticity. It is cheap and simple to get.

On the other hand, NBR and neoprene work exceptionally well against chemicals and oils. EPDM is suitable for weather resistance. And silicone can resist high heat.

When selecting an appropriate rubber material, take into account several factors. First, consider the environment where you will use your custom rubber products. Does it involve UV rays, extreme weather, or high temperatures? Then, check the rubber’s features. Third, how often will your rubber item be used? As a final step, compare prices to project needs.

カスタム成形ゴム部品の作り方

通常、様々な方法でカスタム成形のゴム部品を作ることができます。それぞれの方法は、ゴム部品を成形するユニークな方法を提供します。

方法#1 ゴム射出成形

ゴム射出成形は、様々なカスタム成形品を比較的短時間で作ることができる。まず、オペレーターがゴムパレットをホッパーに挿入します。その後、ホッパーは自動的に加熱室にそれを転送します。加熱室の中で、ゴムパレットは徐々に溶けて液体ゴムになる。

その後、射出チャンバーがこの溶融ゴムを金型に押し込む。その圧力は、金型の隅々まで到達するのに十分でなければならない。冷却された後、カスタム成形品が取り出される。最後に、オペレーターは余分なパーツをカットするなどの追加仕上げを行う。

ゴム射出成形は、複雑なゴム部品を作るのに適している。しかし、この方法では中空のチューブや容器は作れない。中空の部品を作るには、押出成形法を使用することができます。

方法#2 ゴム圧縮成形

ゴム圧縮成形は、より単純なプロセスである。この方法では、まず作業者があらかじめ加熱したゴムコンパウンドを金型の中に入れる。その後、金型を閉じる。機械をスタートさせると、コンパウンドは自動的に加熱され、端に向かって圧縮される。こうして、高温のゴムコンパウンドが最終的な形状になる。

圧縮成形は通常、大きなサイズの部品を作るのに適している。しかし、複雑な部品を作るには最適な方法ではありません。ラバーマット、グロメット、大きなシールなどが一般的な例です。この方法は費用対効果の高いソリューションです。

方法#3 ゴム転写成形

この方法はハイブリッド法とも呼ばれ、射出成形と圧縮成形を組み合わせたものである。このプロセスを明確に理解するためには、トランスファー成形がどのようなものかを知らなければならない。

Typically, a mold consists of two halves: one remains still, and the other moves. In transfer molding, one half contains a chamber called the “pot.” If you look closely, you will find small sprues from the “pot” to the mold.

Now, an operator puts a pre-heated rubber compound in the “pot.” Then a plunger pushes it. The molten rubber travels through sprues and reaches every corner of the mold. So, you can see that both compression and injection methods have been used. Because of this, the technique is called hybrid molding.

この方法の一番の利点は、複数の金型に同時に充填できることだ。プランジャーがゴムコンパウンドを押すと、すべての金型に均等に充填される。その結果、より多くのカスタムゴム部品を作ることができる。したがって、この方法は大量注文に適している。ゴム製のサンダル、おもちゃ、シールなどがこの方法で作られている。一度に多くの製品を作ることができるため、製造コストも削減できる。

よくある質問

カスタム射出成形金型の価格は?

カスタム射出成形金型は、平均して$1,000~$5,000の費用がかかる。価格は通常、複雑さ、サイズ、材料によって異なります。小さな部品のためのシンプルな金型は、一般的に安価です。一方、特大の金型は$80,000までかかることがあります。金型に使用される材料も合計価格に影響を与える可能性があります。

射出成形の収益性は?

射出成形は、特に大量注文の場合、高い利益を上げることができる。通常、この工程は1サイクルを完了するのに2秒から2分かかる。時間は最終部品のサイズと密度に依存する。製品1個につき平均1分とすると、1時間に60サイクルをこなすことができる。したがって、射出成形は収益性の高いビジネスとなり得る。

最強のプラスチック金型とは?

ポリカーボネート(PC)は、その高い耐衝撃性と長寿命で有名である。最も硬いプラスチック金型に使用できる。

ポリカーボネートは高荷重、高熱、多少の化学薬品に耐えることができる。このような特性から、PCは多くの貴重品の製造に普及している。例えば、安全ヘルメット、眼鏡レンズ、自動車部品などが挙げられる。

プラスチック射出成形とゴム射出成形の違いは何ですか?

主な違いは、射出成形時の圧力と温度の使い方にある。ゴム射出成形は、金型キャビティにより多くの熱と圧力を加える。一方、プラスチック射出成形では、通常、圧力はあまりかかりません。冷却中、ゴムには一定の圧力が必要だが、プラスチックには必要ない。

射出成形が圧縮成形より優れているのはなぜですか?

射出成形は一般的に圧縮成形よりも速い。通常、プラスチックやゴムの部品1つにつき2秒から2分かかります。

一方、圧縮成形は1分から10分かかることもある。より速い生産はより多くの生産量につながり、それは高効率を意味する。

最終的な考察

現代社会では、カスタム成型品の需要が非常に高い。私たちはユニークなものが大好きで、カスタム成型品はそのためのオーダーメイドのソリューションを提供してくれる。このため、人々はさまざまな用途に広く利用している。

カスタム成形プラスチック製品は、カスタムプラスチック部品です。家庭用品、電子機器、自動車部品などに使われている。PC、ABS、PVC、PPは、いくつかの人気があります。 プラスチック材料.

カスタム成形ゴム製品は、私たちも日々必要とするカスタムゴム部品である。例えば、特注サイズのシール、ガスケット、ゴム玩具、家庭用品などです。この場合、天然ゴム、NBR、ネオプレン、EPDMが代表的です。

When making all these, you need high-quality dies. Dong Guan Sincere Tech is giving you that opportunity. We offer a range of services, from mold design to custom die-making. If you have any questions regarding mold design and manufacturing, please get in touch with us.