カスタム・アクリル・ボックス とコンテナは、保管、展示、輸送活動において注目を集めている。サイズ、形状、色を調整できる機能は、ユーザーにとってソリューションをユニークなものにする特徴である。

純正の箱や別の素材で作られた箱を購入するよりも、あなたの商品専用にデザインされたアクリルボックスを持つことのメリットは何でしょうか?この記事では、カスタムアクリルの利点とその使用方法を見てみましょう、それは非常に耐久性があり、非常に美しく、比較的安価です。なぜカスタムアクリルが通常、木材、金属、プラスチックなどの素材よりも優れているのか、私たちの専門家がご説明します。

耐久性と多用途性:アクリルボックスの主な特徴

高い耐久性は、カスタムのアクリルディスプレイボックスの理由の一つです。

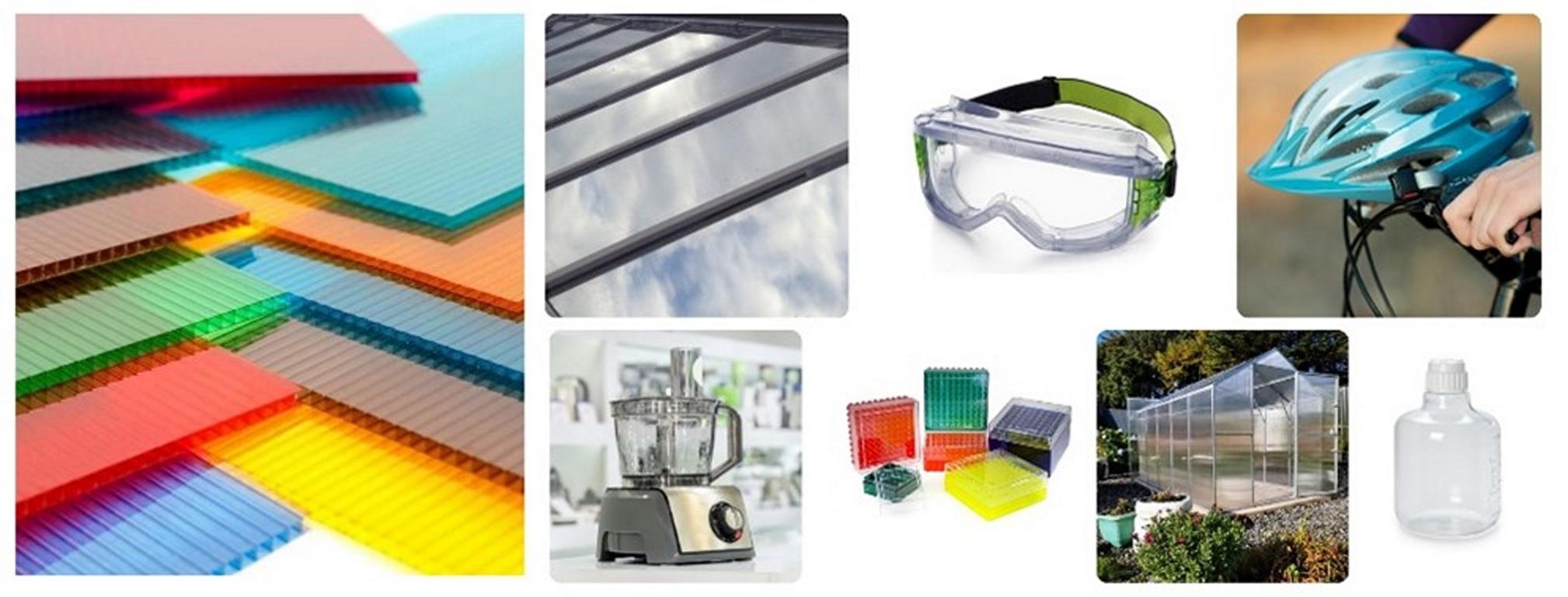

が最近人気を集めている。メチルメタクリレート(PMMA)から作られたアクリルは、破損や傷に非常に強い。この特性は、長期間の価値あるアイテムの保護に適しています。

木製、段ボール製、ガラス製に比べ、アクリルは衝撃やショックに弱い。凹型で、キャストシートから製作されたカスタムカットのアクリルボックスは事実上不死身で、内容物を破損から安全に守ります。丈夫で透明な容器が必要な場合、アクリル製の特注ボックスが理想的です。

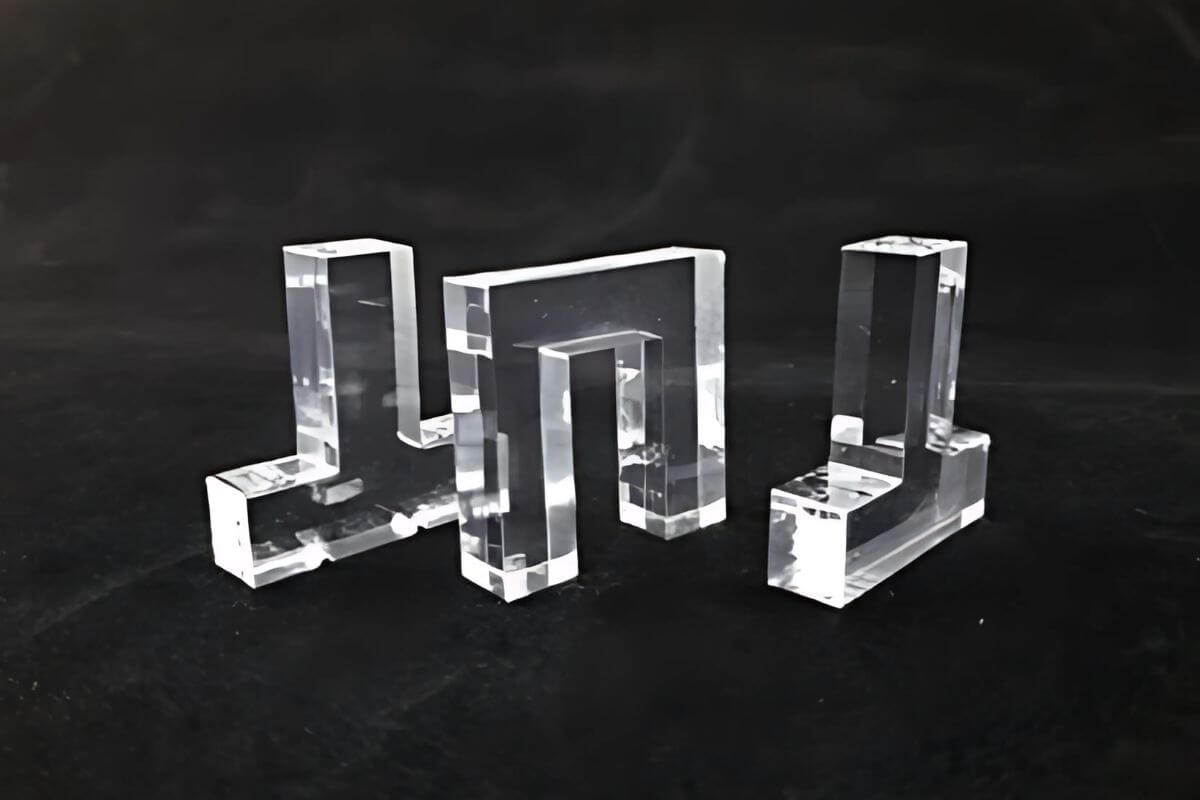

強度に加え、柔軟性もアクリルが製品のカスタマイズに果たす役割を強調している。アクリルは、様々な形、サイズ、形状に簡単に成形することができます。小さなケースでも大きな容器でも、アクリルは商品を保管したり陳列したりするさまざまな用途に適しています。

小売業、贈答品、ショーケース、博物館、研究所など、さまざまな用途に使用されている。ユーザーは、不透明度、色、蓋の種類、容器内の仕切りを変更することができます。この適応性はまた、個人的またはブランド美学に適合する。

カスタムデザインの選択アクリルボックスカスタムメイドデザイン

これらの特筆すべき利点 アクリルボックス それは、デザインの選択肢が非常に多いことです。形、大きさ、色、透明度、蓋のタイプ、デザインそのものを選ぶことができる。

さらに、企業は、見本市や広告に使用することができる彼らの色やロゴでカスタマイズされたアクリルボックスを作成することができます。ロゴが刻印されたクリアボックスは、プロフェッショナルな企業向けギフトソリューションとなる。個人的な用途では、製品のカスタマイズにより、ユーザーは自分の趣味や宝石、思い出の品を入れる容器を作ることができ、パーソナライズされた外観を与えることができる。

オーダーメイドの蓋:アクリルボックスにユニークなデザインを施す

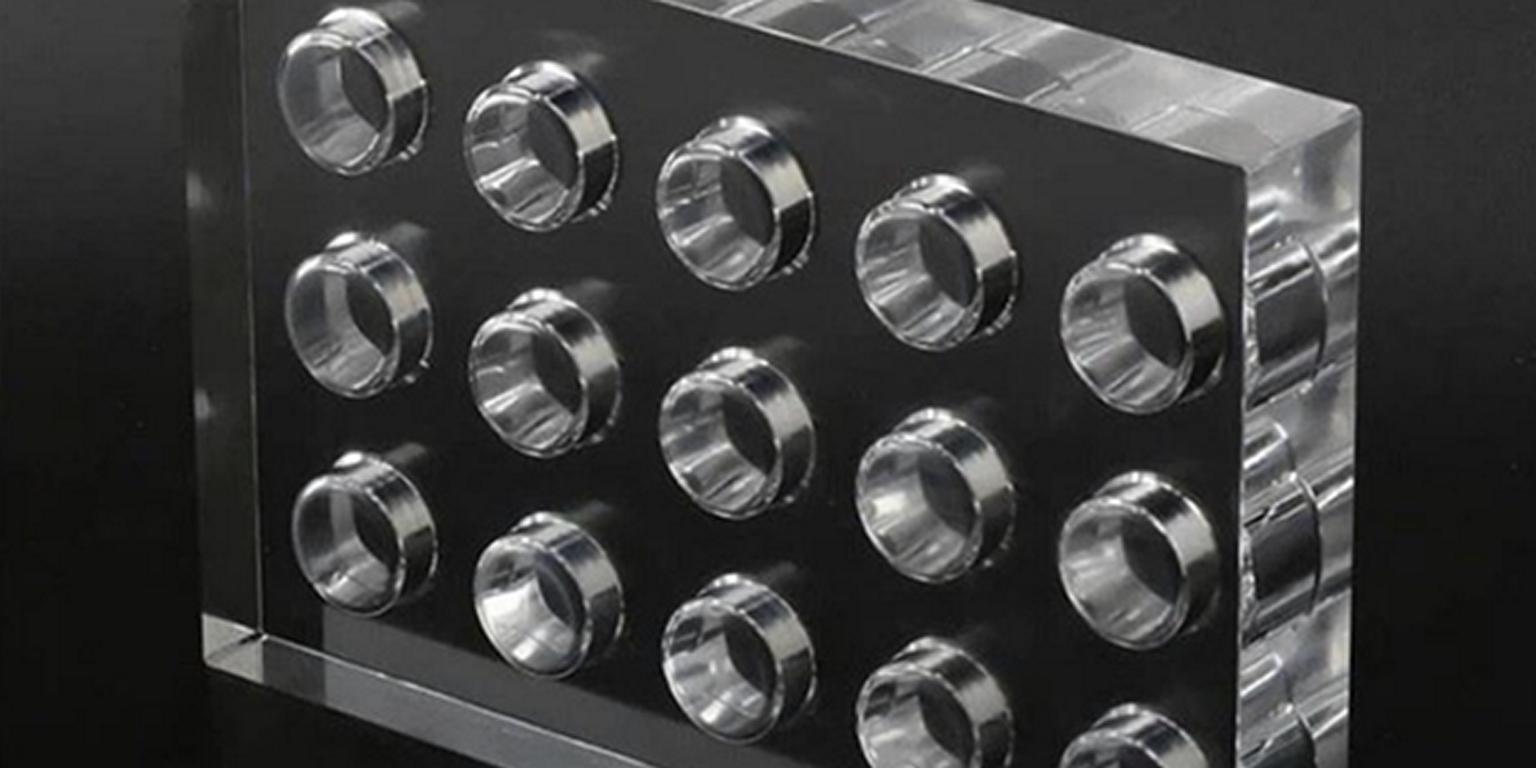

アクリル容器の蓋をカスタマイズする方法はたくさんある。透明であったり、無地であったり、蓋に彫り込まれたデザインも可能です。カスタムアクリルボックスは、大胆なグラフィック、3Dデザイン、レーザーエッチングなどの機能を追加することで、さらに見栄えの良いものにすることができます。また、容器の中にトレイやスロット、スロープを入れた特別なインサートも可能です。

提供される豊富なオプションから、ユーザーは特定のブランドやオーナーの個人的なビジョンを完璧に体現するユニークなアクリルボックスを作ることができる。

費用対効果:価値の最大化

アクリルは木や金属よりも経済的な箱やケースです。オーダーメイドのパッケージを選択すれば、アクリルのコストはさらにお手頃になります。

正確なカスタムメイドのアクリルボックスには、余分な寸法や余分な機能は含まれていません。容器は用途のサイズに合わせて設計されるため、無駄な材料やコストがかかりません。ロゴを含むグラフィックデザインは、大量生産された形ではなく、カスタマイズされた形で作られた方がコストがかかりません。

アクリルの製造に使用される材料も、この耐久性を強化し、それゆえサービス時間が長くなります。よくメンテナンスされたアクリルボックスは、プラスチックや段ボールとは異なり、交換するまでに20年かかることもあります。

また、カスタムアクリルボックスのライフサイクルを考えれば、比較的安価で、優れた価値を提供する。特注の木製ドアやガラスドアを購入するよりも安い。したがって、価格に敏感なユーザーにとって、カスタムアクリルソリューションは性能とコストの必要なバランスを提示している。

アクリルの利点:審美性だけではありません

アクリルには無数のデザインの可能性があるため、美観の点では他の素材に勝る。しかし、アクリルが提供するのは美的な利点だけではありません。

アクリルは透明度が高く、箱の中身を見るのに便利です。木材や半透明のプラスチックを使用するのとは異なり、箱の中の商品の視認性が良くなります。

それにもかかわらず、頑丈さの割にはそれほど重くない。この特性により、旅行キットを含むさまざまな目的や用途に合わせて、持ち運び可能な大型のカスタマイズ容器を開発することが可能になる。また、アクリルはガラスに比べて落下によるひび割れが少ない。

アクリルは成形が容易な万能素材で、金属や石では不可能な加工も簡単にできる。また、アクリルは手入れが簡単で、簡単に傷がついたり、長期間にわたって見えなくなったりしません。このような利点があるため、アクリルはカスタマイズされた容器として最も好まれる素材です。

実際の用途カスタムアクリルボックスサクセスストーリー

あらゆるソリューションの有効性は、それが現場で優れた性能を発揮することを保証することにあります。カスタマイズされたアクリルボックスは、様々な成功事例を通してその実用的な利点を実証しています:

プレミアム・ギフト包装

あるジュエリー・ブランドは、蓋にロゴが刻印された美しい透明なアクリル製ギフト・ボックスを制作した。この箱は、同社のダイヤモンド・ネックレス、特に最も有名なダイヤモンド・ネックレスを梱包するために使用され、より豪華でスタイリッシュな贈り物となった。

博物館展示ケース

ある子供向けの科学館では、鉱物の岩石を展示するために、特別にさまざまな大きさの透明なアクリルキューブまで用意されていた。このアクリルケースは、標本がよく見えるだけでなく、デリケートな遺物を人の手から守ることもできる。

製品ショールーム・ディスプレイ

ある家電量販店では、最新モデルの携帯電話とそのホルダーのために、モダンで特注のアクリル製スタンドを追加し、スマートフォンの品揃えを強化した。透明で、同時に安全な壁により、顧客は簡単に商品に触れることができるようになった。

化粧品容器のデザイン

ある化粧品新興企業が、オーガニックのローションとバームのラインを入れるために、美しい色の不透明アクリル容器を考え出した。このようなアクリルのパッケージは、自然派ブランドにふさわしく、全体的な魅力を向上させた。

これらの例は、カスタマイズされたアクリルボックスがどのように様々な文脈に適用できるかを示しています。アクリルがいかに万能であるかを示すために、多くの用途が取り上げられています。

アクリル特殊製品のための会社の第一選択

カスタムメイドのアクリルボックス、ケース、ディスプレイの中で、アクリルは最も人気のあるオプションとして浮上している。アクリルは、同等品に比べ低コストで、適応性が高いという利点がある。

カスタマイズされたアクリル容器を選択することで、ブランドや個人は美的だけでなく機能的な要件にも満足のいくサービスを提供することができます。専門的な棚収納やディスプレイ製品をお探しなら、カスタムアクリルソリューションを検討することは理にかなっています。

適切なアクリルサプライヤーと協力することで、人々の個性を表現する魅力的で実用性の高い容器をデザインすることが可能になります。ブランドロゴ入りのクリアケースやボックスなら、可能性が広がります。

アクリルディスプレイボックスから得られる特典

アクリルディスプレイボックスが広く使われるようになった理由はたくさんある。各特徴は非常に明白で理解しやすいが、それはユニークな何かを提供する。では、これらの点について詳しく説明する必要がある。

クリアボックスに商品を陳列する

透明なプラスチック容器にかわいいものを入れて贈りましょう。鮮やかな石や花、ジュエリー、ファブリックなどを入れることができる万能容器だ。ちょっとひねりを加えて、箱をひっくり返してシックなスタンドにすることもできます。特にイベントや見本市で使用されるように、これらのボックスは商品のディスプレイを向上させるのに役立ちます。また、シックな花器としてもお使いいただけます。お好きなお花やティーライトキャンドルを水に挿していただくだけで、空間の美しさが引き立ちます。お客様の大切な商品を最適な形で収納できるよう、個人用の寸法をご用意しております。

シックなスタッキング・ディスプレイの作り方

モダンで美しいアクリルボックスで、整理整頓をアップグレードしましょう。アクリルボックスは、テーブルや棚に並べると、きれいな構造になります。この方法は、アイテムの陳列に役立つだけでなく、スペースの有効活用にもなりません。

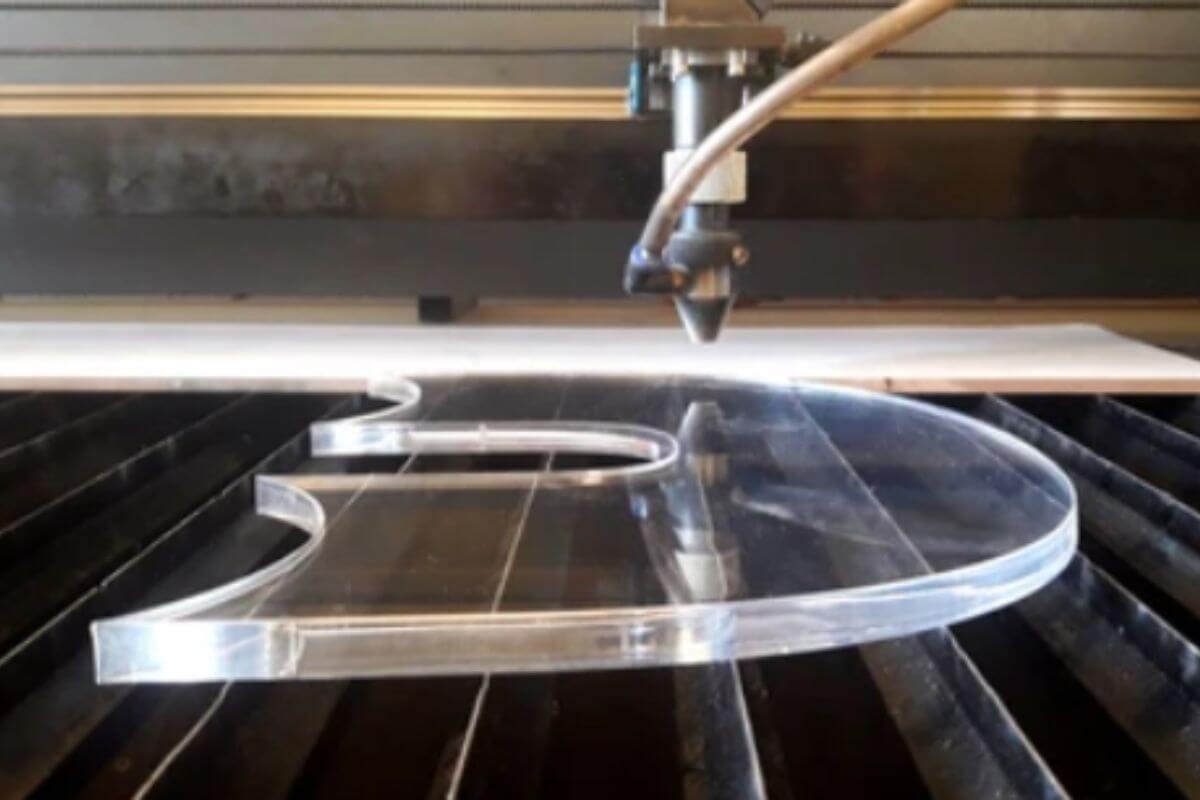

アクリルボックスを作るには、次のような多くの方法がある。 アクリル射出成形 プロセス、レーザー切断プロセス、切断プラス溶接プロセス、ブリスティング成形プロセス、押出成形成形プロセスなど、各プロセスには、独自の利点と欠点があり、それはあなたのアクリル部品のための最良のプロセスであるかわからない場合は、適切な製造priocessを選択するあなたの部分の設計によって異なります、私達に連絡する歓迎されている、私たちはあなたに最適なソリューションを提供するためにあなたの図面やサンプルを確認します。

貴重品を守る

アクリルボックスの美しさに加え、お客様の大切な品物を最高レベルのセキュリティで保護します。これらの作品が家庭で保管されているかどうかに関係なく、これらの箱は、ほこりや汚れ、ギャラリーや販売される途中で発生する可能性のある衝突から内容物を保護します。

デザインのカスタマイズ

ディスプレイのビジョンを実現し、完璧な看板を作ることは非常に重要です。最も一般的なトレンドの一つは、インプリントの方法でアクリル表面に鮮やかなグラフィック画像を適用することです。近代的な印刷ソリューションの助けを借りて、カスタム印刷されたボックスに配置したいすべてのロゴやグラフィックが目立つようになります。

パーフェクト・サイズ・ソリューション

大きなものから小さなものまで、簡単に収納できるアクリルボックスをお作りします。長持ちし 透明アクリルボックス とコンテナを使用すれば、商品が見やすく、同時に安全です。軽い素材でできているため安価で、チームや会社に合わせてさまざまなサイズを作ることができる。

アクリルボックスカスタムメイドのコスト考察

カスタムアクリルボックスの調達は、高品質の製品とサービスを同時に手頃な価格で提供するという課題を提示します。このバランスは、投資がビジネスのニーズを満たすことを確実にすると同時に、コスト面を観察することでもある。これらのコストに対処するためのアプローチについて説明しよう。

価格決定要因を理解する

カスタムアクリルボックスのコストを決定する要因はいくつかあります。寸法、使用する材料の厚さ、カスタマイズの可能性、デザインの複雑さなどです。これらの要素を特定することで、購買担当者は見積もりを取る際に正しい判断を下すことができる。サプライヤーとのコミュニケーションにより、当初意図していなかった高価な製品を購入する必要がなくなる。

一括注文のメリット

また、品質次第では大量生産でも適正価格を見つけることが可能だ。メーカーは、生産コストを多くのユニットで分担することで、数量が多いほど良い単価を提示することが分かっている。長期的な要件を評価することで、購買担当者は注文をプールすることができ、最良の取引を実現することができる。しかし、バルクの利益と過剰在庫のリスクとの適切なバランスをとることが重要である。

質対量:適切なバランスを見つける

より良い品質のアクリルを購入することは、より長く使用できる品質、より良い光透過性、より良い外観をもたらします。展示品の付加価値という概念には、次のような要因がある。高級素材が投資に値するかどうかの判断は非常に重要である。例えば、貴重品や公共の展示品に高級アクリルが必要な場合、このケースでは不可欠になるが、倉庫の場合はそうでもない。

サプライヤーとの交渉

適切な交渉なくして、品質と価格の最適な組み合わせを達成する方法はない。購買担当者は、調達活動において、価格問題について自らの意見を表明し、数量割引を求め、より安価な選択肢を検討すべきである。また、サプライヤーがさらなるコスト削減のヒントを提供してくれることもあり、サプライヤーとの良好な関係を築くことが重要であることもわかった。

総所有コスト対策

そのため、カスタムアクリルボックスを購入する際には、TCOを念頭に置くことが重要です。これは、最初の使用時に製品を取得するためのコスト、製品の耐久性、および製品を維持するためのコストに及ぶ。寿命が長い少し高価なアクリルボックスの方が、常に交換が必要な安価なボックスよりも、長期的には安価であることが証明されるかもしれません。

カスタムアクリルボックスに関するコスト問題は複雑であるため、適切な戦略で対処する必要がある。なぜなら、価格設定要素を考慮し、数量割引を利用し、交渉し、その商品を所有するための総費用を評価することで、購買担当者は正しい選択ができる立場になるからである。これにより、品質と費用を可能な限り低いレベルで最大化することができる。

カスタマイズのプロセスアクリルボックスのデザイン方法

完璧なカスタムアクリルボックスを作るプロセスはそれほど複雑ではなく、いくつかの段階に分けることができます。つまり、この工程を経ることで、すべてをお客様のご要望に合わせることができるのです。すべての工程は、最終製品がクライアントの機能的ニーズと審美性を満たすことを保証します。ここで、カスタマイズが最初から最後までどのように行われるかを検討することが適切となる。通常、以下のステップを踏むことで、カスタムアクリルボックスを効果的に作ることができる。

ステップ1.寸法と厚さの選択

アクリルボックスのデザインに関しては、まず寸法を決めます。何を入れるか、何を見せるかによって、最適な長さ、幅、高さを決めます。商品を販売するにしても、単純な収納にしても、サイズは実用性と物の見え方に大きな役割を果たします。

その後、製品または設置するアクリル物質の厚さについて考える。特定の箱のために選択された厚さは、箱が果たすべき機能と材料が提供すべき保護の程度によって異なります。より透明で厚いアクリルは、より剛性が高いため、大きな箱や高価なものを入れる箱に適しています。

ステップ2.仕上げと色の選択

カスタマイズは、企業のイメージや個人の好みに合わせて仕上げや色を選ぶことを意味する。光沢からエッグシェルまで様々な光沢があり、最終的な外観に影響を与えます。アクリルは事実上どのような色合いでも利用できるため、外観の選択肢は事実上無限に広がる。これまで述べてきたように、色と仕上げは、普通の箱をよりエレガントに見せるのに役立ちます。

ステップ3.オプションを追加する

機能性を高めるために、カスタムアクリルボックスに他の機能を追加します。例えば、品物が光にさらされる可能性がある場合、色と強度を保つためにはこの面からの保護が重要です。

もう一つの加工は、パーソナライズやブランドロゴの追加に便利な彫刻です。ロゴ、テキストまたはパターンであなたの箱を分類することは一見を高め、また箱のアイデンティティを確立できます。

ドアに施錠用の取っ手、ドアを開けるための取っ手、中身を照らすためのライトなどの機能もある。これらの要素により、あらゆる要件とニーズを満たすユニークなソリューションを生み出すことができる。

ステップ4.デザインの最終決定

寸法、厚み、仕上げ、色、その他の追加機能を選ぶ場合、最終段階は製品の外観を決めることです。多くの場合、メーカーとの相談や変更が不可欠です。全体的なデザイン・プロセスと専門家による相談が、仕上がりがお客様の期待に沿うことを保証します。

最適なアクリルボックスを選択するプロセスはユニークで、専門家と一緒に作業する必要があります。基本的な寸法から細部に至るまで、それぞれの側面によって、あなたのニーズに合ったソリューションを得ることができます。あなたの可能性を研究し、あなたの夢のアクリルボックスを実現する方法を学ぶために専門家と通信します。

最終的な感想

このモダンな透明アクリルディスプレイボックスで、展示会の存在感をアップグレードしましょう。これらのボックスは、多くの種類の製品にプロフェッショナルな企業イメージを与えます。魅力的な料金が提供され、無料サービスには、目にもっとアピールするためのPVCコーティングを施したギフトボックスのディスプレイが含まれます。クライアントは、透明なアクリルを大量に購入することで、経済的に製品の表示を強化することができます。 ディスプレイボックス.あなたのアイデアを現実にするために、今すぐご連絡ください。

よくある質問-注文のアクリル箱の製造業

Q1.カスタムアクリルボックスとは何ですか?

個性的なアクリルボックスは、アクリルで作られた収納やショーケースのソリューションです。さまざまなサイズ、形、色で作ることができ、用途に応じた機能を持たせることができます。

Q2.アクリルのディスプレイボックスは丈夫で長持ちしますか?

アクリルのディスプレイボックスは非常に丈夫で、化学薬品に強く、傷がつきにくく、割れることはほとんどありません。彼らは長い間貴重な項目に大いに必要な保護を提供するように設計されているが、アクリルは最も強い材料ではないです、アクリルより強い必要性があれば、選ぶかもしれません ポリカーボネート射出成形 箱またはその他の製造 ポリカーボネートボックス お客様のご要望にお応えします。

Q3.アクリルボックスのデザインに名入れはできますか?

もちろんです!カスタム・アクリル・ボックスには彫刻を施すことができ、正確な色と仕上げが施され、あなたのブランドや個人的な好みに合わせてさらに機能を強化することができます。

Q4.大量に注文すると安くなりますか?

そうですね、一度にたくさんのアクリルボックスを注文すると、価格がかなり下がることがあります。小売業者は通常、生産コストを複数のユニットに分散させるため、価格を下げます。

Q5.アクリルボックスの正しい洗浄方法は?

アクリルボックスのお手入れは簡単で、柔らかい布と石鹸水を使います。鏡の透明度と仕上げを損なうので、刺激の強い洗剤は使わないでください。