カスタム成形品

プラスチックとゴムは、人類の文明が生み出した2つの重要な発明である。あなたは日々の仕事のほとんどにこれらを使用している。あなたが使っている携帯電話にはプラスチック製のカバーが付いている。また、靴底はあなたの靴のモデルに合わせて特別に作られています。どちらもカスタムメイドの成形品です。

一般的に、様々な方法でカスタム成形品を作ることができます。その種類は通常、製品デザインの形状や複雑さによって異なります。射出成形、押出成形、ブロー成形などがあります。

あなたが新製品を市場に投入したいとしましょう。あなたの製品の特徴は、ユニークな外観と性能の向上です。しかし、それを作ると、カスタム成形品に分類されてしまいます。

あなたはカスタム成形会社にそれを行うか、またはあなたのカスタム金型を使用することができます。このような場合、東莞誠信科技有限公司は以下のような製品を提供しています。 便利なソリューション.同社はまた、多くの組み立てサービスも提供している。

しかし、この記事ではカスタム成形品について簡単に説明する。主にプラスチックとゴムの2つの素材に焦点を当てます。この記事を読めば、あなたのビジネスに役立つ情報が得られるだろう。新しい起業家は、この市場についてアイデアを得ることができ、利益を上げる方法を知ることができる。

カスタム成形品とは?

カスタム成形品は通常、特定の金型から作られる。標準的な製品を作るために使用される標準的な金型や通常の金型ではありません。標準とは、他のブランドで似たような形や代用品が手に入ることを意味します。カスタムモールド製品は常にユニークで、代替品がありません。

例えば、玩具市場で毎月、あるいは毎年、新しいデザインの玩具を見かけるかもしれない。それらがどのように作られているかご存知だろうか?玩具会社はまずデジタルデザインを作成し、それが市場で成功するかどうかを分析する。そして、製品がすべての要件を満たすまで何度かラピッドプロトタイピングを行う。その後、新しいデザインのためのカスタム金型を作る。そして、最終的に製品を完成させる。このようにして、ほとんどのカスタム金型製品が作られる。

他の産業でも似たようなプロセスが見られるかもしれない。製品が何であれ、その主な仕事は既存の製品の機能を向上させることである。その利点のいくつかを知っておこう。

- カスタム成型品は通常ユニークなので、市場の需要は非常に高い。人々は常にユニークなものを好みます。また、カスタムモールド製品は長持ちします。

- カスタムモールド製品は、様々なデザインを作ることができます。一方、標準品ではこのような部分に限界があります。

- カスタム成形品は、以前のモデルの性能を向上させることができる。コストは高くなるが、顧客の反応は良くなる。

- カスタム金型製品は、様々な用途で完璧なフィットを保証します。例えば、部品を製造する際にぴったりとフィットさせるためにカスタム製品が必要になることがあります。その優れた例が、さまざまなゴム製ガスケットやシールです。

- カスタム成形品は、外観の美しさを高めるためにも重要な役割を果たしている。

製造業におけるカスタム成形品の人気

ご存知のように、カスタム成型品は多様性に富み、さまざまな用途に適しています。そのため、多くの産業で人気があることにお気づきでしょう。この点で、プラスチックとゴム産業は特に注目に値する。

カスタム成形品は自動車業界で広く普及している。ダッシュボード、バンパー、内装部品は注目すべきプラスチック部品である。ゴム製品では、シール、ガスケット、各種ホースなどがある。それぞれが自動車の重要な機能を担っている。

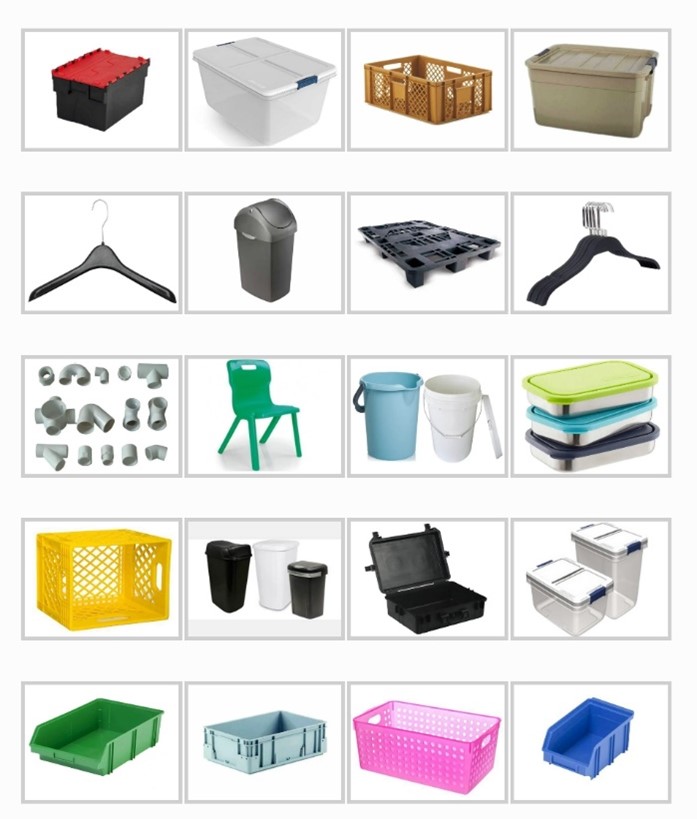

家庭用品でもカスタム成型品を見つけることができる。キッチン用品、収納ボックス、水差し、ごみ箱などがその代表例だ。人々は常にカスタムデザインや機能を好む。したがって、これらの製品の需要は、この分野で高いです。

エレクトロニクス産業もまた、カスタム成形品を多く使用している。ゴムよりもプラスチックが多く使われている。プラスチックのカバー、電線、絶縁体、小さな部品が一般的な例だ。携帯電話、ノートパソコン、キーボード、扇風機、ACなど、人々はこれらを必要としている。

日用品でも、人々は多くのカスタムプラスチックデザインを使用している。例えば、荷物、眼鏡フレーム、水筒などが代表的だ。

玩具産業も注目すべき分野のひとつだ。おもちゃは一般的に多くのスタイルがあり、子供たちはユニークなものが大好きだ。彼らはおもちゃの中に自分の夢を見つけようとする。工場では、デザインごとにユニークな型を使うことに注意しよう。プラスチックとゴムのおもちゃの両方がこの市場で人気がある。ご存知のように、親は常に子供たちに最新のものを知ってもらいたいと思っている。したがって、この場合、カスタムデザインの需要は非常に高い。

さらに、カスタム成形部品は他のさまざまな分野でも需要が高い。開発と新しいアイデアがその主な部分である。

カスタムプラスチック成形品のご紹介

「特注品」とは、類似の代替品がない独自の製品であることを意味します。「プラスチック成形品」とは、プラスチック成形によって作られた部品を意味します。カスタム成形プラスチック製品は、独自の要件を満たすために特別に設計されています。

カスタムプラスチック部品は何でもできる。形、大きさ、質感、あるいは素材さえも決めることができる。このカスタマイズ能力は、自動車、医療、消費財産業で重宝されている。

最初のセクションで見たように、カスタムプラスチック部品には多くの利点がある。しかし、標準品よりもコストがかかる。通常、プラスチックの金型を作ると総コストに上乗せされる。また、独自の部品を作るには多くの時間がかかる。試作品を作り、テストし、金型を作らなければならないので、時間がかかるのです。

| カスタム成形プラスチック製品 | 特定の製品 |

| 自動車部品 | ダッシュボード、インテリアトリム、ミラーハウジング、エアインテークシステム、シートフレーム、ステアリングおよびホイール部品 |

| 電子ハウジング | スマートフォン、ノートパソコン、あらゆる電気機器用ケーシング |

| 医療機器 | チューブ、注射器、カテーテル、ランセット |

| 包装資材 | ボトル、収納ボックス、水タンク |

| 工業部品 | ファンブレード、インペラ、プラスチック継手、タンク、エンクロージャー |

| 家庭用品 | キッチン用品、ツール、スパイスボックス、家電カバー |

| おもちゃ | アクションフィギュア、ボードゲーム、車や乗り物のおもちゃ、教育用品、スポーツ用品 |

| 農産物 | スプレー容器、プラスチック製エッグトレイ、フローティング・エアレーター |

プラスチック金型とは?

プラスチック部品の作り方を学ぶ前に、プラスチック金型を理解する必要がある。プラスチック金型は、プラスチック部品に形状を与える特殊な工具です。通常、工具鋼という頑丈で耐久性のある金属で作られています。工具鋼には多くの種類がありますが、プラスチック金型を作るのに最も一般的なのはH13工具鋼です。

プラスチック金型の製作にも細心の注意が必要だ。まず、エンジニアは実際の部品を設計する。その後、試作品を作ります。その後、部品の形状をもとにプラスチック金型を作る。そして、最高の精度を実現するために、さまざまな表面処理が施される。この場合、Sincere Techは±0.01mmまでの公差を与える。最後に、プラスチック金型はテストされ、最終生産のために移動される。

カスタムプラスチック部品を作るには?

カスタム成形されたプラスチック部品は様々な方法で作られ、それぞれにユニークな目的があります。この多様性は、一般的にプラスチック製品の多くの形態から生じる。

中空のものもあれば、中実のものもある。また、プロファイル形状のものもあれば、硬い小部品もある。したがって、正しい方法はプラスチック部品とそのデザインによって異なります。一般的には、部品のサイズ、形状、目的を考慮します。

方法#1:カスタム射出成形

カスタム射出成形 は、最も一般的なプラスチック部品の製造工程である。この工程では、溶かしたプラスチックを金型に注入する。冷却されると、さまざまなプラスチック形状が得られます。このため、このプロセスはプラスチック射出成形プロセスと呼ばれています。

その部品が射出成形で作られたものなのか、それとも他のタイプなのか、どうやって見分けるのでしょうか?それは簡単です。プラスチック部品を持ってみて、パーティングラインが見えたら、そのプラスチック部品は射出成形で作られています。

射出成形には大きく分けて3つのタイプがある。(1)油圧式射出成形は、油圧の力で溶融プラスチックを射出する。(2)電気的な力で溶融プラスチックを射出する電気射出成形。(3)両方の技術を使うハイブリッド射出成形。

カスタムプラスチック射出成形の仕組み

カスタム射出成形は、適切な材料を選択することから始まります。この方法では、PC、ABS、PP、PVC、LDPE、HDPEなど、多くのプラスチックグレードを使用します。適切なタイプは通常、用途の要件によって異なります。例えば、ポリカーボネートは高温でも使用でき、ABSは加工が容易です。

原料はしばしばパレットの形で供給される。パレットは小さく均一な塊である。オペレーターはまず、このパレットをホッパーに入れる。その後、ホッパーは自動的に加熱室にパレットを渡す。このチャンバーがパレットを溶かし、スクリューを使って金型に押し込む。この押し込みには、液体プラスチックが金型の隅々まで確実に行き届くよう、大きな圧力が必要です。

金型への充填が終わると、冷却段階に入る。冷却にはいくつかの種類があり、空冷と水冷がある。最後に、オペレーターが射出ピンを押し、カスタム射出成形部品を金型から取り出す。このようにして、プラスチック工場は何百、何千ものカスタム成形プラスチック製品を作る。

カスタム射出成形の利点

- 高圧力は通常、正確な結果を保証する。

- カスタム射出成形は、複雑なプラスチック部品を作るのに最適な方法です。

- 通常、どんなプラスチックでも加工できる。しかし、冷却時の欠陥には注意しなければなりません。プラスチックによっては、固化の際に収縮が見られるものもあります。

- 金型は常に製品の安定した品質を保証する。

- 廃棄物もほとんど出ない。

カスタムプラスチック射出成形の限界

- カスタム射出成形は、小型から中型の部品に適しています。サイズが大きくなると、より大きな金型が必要になり、高価になることがあります。

- 金型費用は比較的高い。

方法#2:ブロー成形

ブロー成形でカスタム成形のプラスチック製品を作ることもできる。その名の通り、溶かした金属を型に吹き込んで中空にする方法だ。この方法でボトルやタンク、大きな容器を作ることができる。このため、人々はこのプロセスをブロー成形と呼んでいる。

ブロー成形には、押出成形、射出成形、延伸ブロー成形などの種類がある。ブロー成形はあらゆる種類の中空容器を作ります。

ブローカスタムプラスチック成形の利点

- この方法は中空部品を作るのに理想的である。製造されたカスタム成形品も軽い。

- ブロー成形は、大量注文のための費用対効果の高いソリューションです。

- また、維持費も少なくて済む。

ブローカスタムプラスチック成形の限界

- この方法では中空部品しか製造できない。

- ブロー成形はシンプルなデザインにのみ適している。

方法#3:回転成形

回転成形は、中空のカスタム成形品を作るのにも使われる。興味深いことに、人々はこれをロート成形とも呼ぶ。工場ではまず、オペレーターが粉末プラスチックを金型に入れる。その後、金型を連続的に回転させ、加熱する。この工程は主に自動化されている。小さな部品の場合、手作業で回転させる工場もある。

熱のため、粉末プラスチックは溶けてしまう。一方、回転によって、溶融プラスチックはすべての表面に到達します。この2つの要素が組み合わさることで、溶融プラスチックの均一な分布が保たれるのです。

回転成形の利点

- より大型のカスタム成形品に最適。

- ロート成形は少量の注文に最適です。

- この方法ならゴミは出ない。

回転成形の限界

- ロート成形は、小さな中空プラスチック部品には適さない。

- この方法は正確性に欠ける。

方法#4:圧縮成形

圧縮成形もまた、カスタム成形品の製造に広く用いられている。この方法では、まず作業者があらかじめ加熱したプラスチックを金型の中に入れる。その後、金型のもう半分を閉じる。この段階で、機械はプラスチックを加熱し、圧縮する。プラスチックは徐々に溶けていき、希望の形に成形される。

冷却後、作業者はパーツをそっと取り外す。この方法は、多くの自動車、航空機、機械部品の製造に最適です。

圧縮成形の利点

- 圧縮成形は低い金型費用を必要とする。

- 高強度の製品に適している。

- この方法によって、長持ちするカスタム成型品ができる。

- 圧縮成形は廃棄物も少ない。

圧縮成形の限界

- この方法は大量注文には適さない。

- 複雑なプラスチック部品は作れない。

カスタム成形ゴム製品の紹介

カスタム成形ゴム製品は、ユニークなゴム部品です。一般に、市場では見かけることはない。多くの分野で必要不可欠なものである。人々はユニークな仕様に合うようにカスタムメイドの製品を好む。標準的なゴム製品があなたのニーズを満たさないとき、あなたはそれらを必要とするでしょう。

自動車産業は特殊なガスケット、シール、振動減衰を必要とする。また、飛行機は高温・高圧に対応するためにゴムに依存している。カスタム・ゴム部品は多くのシーリング用途で普及している。そのほか、玩具産業もゴムを必要としている。したがって、この市場がいかに巨大であるかを実感できるだろう。この市場でビジネスを始めるチャンスはたくさんある。

カスタム成形品には多くの利点があるが、カスタムゴム部品にはいくつかの制限がある。主な制限は金型費用です。すべてのゴム製品の形状には固有の金型が必要であり、金型を作成するには時間と労力と費用がかかります。その上、複雑なデザインでの作業も難しいかもしれません。

プロジェクトに適したゴムを選ぶには?

ゴムには多くの種類と等級がある。代表的なものに天然ゴム、NBR、ネオプレンなどがある。それぞれに独自の利点がある。天然ゴムは弾力性に優れている。安価で入手しやすい。

一方、NBRとネオプレンは化学薬品や油に対して優れた効果を発揮する。EPDMは耐候性に適しています。また、シリコーンは高熱に耐えることができます。

適切なラバー素材を選ぶ際には、いくつかの点を考慮してください。まず、カスタム・ラバー製品を使用する環境を考慮してください。紫外線、極端な天候、高温を伴うか?次に、ゴムの特徴を確認してください。第三に、あなたのゴム製品はどのくらいの頻度で使用されますか?最後に、価格を見て、プロジェクトに必要なものとどのように適合するかを確認します。

カスタム成形ゴム部品の作り方

通常、様々な方法でカスタム成形のゴム部品を作ることができます。それぞれの方法は、ゴム部品を成形するユニークな方法を提供します。

方法#1 ゴム射出成形

ゴム射出成形は、様々なカスタム成形品を比較的短時間で作ることができる。まず、オペレーターがゴムパレットをホッパーに挿入します。その後、ホッパーは自動的に加熱室にそれを転送します。加熱室の中で、ゴムパレットは徐々に溶けて液体ゴムになる。

その後、射出チャンバーがこの溶融ゴムを金型に押し込む。その圧力は、金型の隅々まで到達するのに十分でなければならない。冷却された後、カスタム成形品が取り出される。最後に、オペレーターは余分なパーツをカットするなどの追加仕上げを行う。

ゴム射出成形は、複雑なゴム部品を作るのに適している。しかし、この方法では中空のチューブや容器は作れない。中空の部品を作るには、押出成形法を使用することができます。

方法#2 ゴム圧縮成形

ゴム圧縮成形は、より単純なプロセスである。この方法では、まず作業者があらかじめ加熱したゴムコンパウンドを金型の中に入れる。その後、金型を閉じる。機械をスタートさせると、コンパウンドは自動的に加熱され、端に向かって圧縮される。こうして、高温のゴムコンパウンドが最終的な形状になる。

圧縮成形は通常、大きなサイズの部品を作るのに適している。しかし、複雑な部品を作るには最適な方法ではありません。ラバーマット、グロメット、大きなシールなどが一般的な例です。この方法は費用対効果の高いソリューションです。

方法#3 ゴム転写成形

この方法はハイブリッド法とも呼ばれ、射出成形と圧縮成形を組み合わせたものである。このプロセスを明確に理解するためには、トランスファー成形がどのようなものかを知らなければならない。

通常、金型は2つの部分から構成され、一方は静止し、もう一方は動く。トランスファー成形では、片方の半分に「ポット」と呼ばれるチャンバーがあります。「よく見ると、"ポット "から金型まで小さなスプルーがあります。

さて、オペレーターは「ポット」にあらかじめ加熱しておいたゴム・コンパウンドを入れる。「そしてプランジャーがそれを押す。溶けたゴムはスプルを通って金型の隅々まで届く。つまり、圧縮法と射出法の両方が使われていることがわかる。このため、この技術はハイブリッド成形と呼ばれている。

この方法の一番の利点は、複数の金型に同時に充填できることだ。プランジャーがゴムコンパウンドを押すと、すべての金型に均等に充填される。その結果、より多くのカスタムゴム部品を作ることができる。したがって、この方法は大量注文に適している。ゴム製のサンダル、おもちゃ、シールなどがこの方法で作られている。一度に多くの製品を作ることができるため、製造コストも削減できる。

よくある質問

カスタム射出成形金型の価格は?

カスタム射出成形金型は、平均して$1,000~$5,000の費用がかかる。価格は通常、複雑さ、サイズ、材料によって異なります。小さな部品のためのシンプルな金型は、一般的に安価です。一方、特大の金型は$80,000までかかることがあります。金型に使用される材料も合計価格に影響を与える可能性があります。

射出成形の収益性は?

射出成形は、特に大量注文の場合、高い利益を上げることができる。通常、この工程は1サイクルを完了するのに2秒から2分かかる。時間は最終部品のサイズと密度に依存する。製品1個につき平均1分とすると、1時間に60サイクルをこなすことができる。したがって、射出成形は収益性の高いビジネスとなり得る。

最強のプラスチック金型とは?

ポリカーボネート(PC)は、その高い耐衝撃性と長寿命で有名である。最も硬いプラスチック金型に使用できる。

ポリカーボネートは高荷重、高熱、多少の化学薬品に耐えることができる。このような特性から、PCは多くの貴重品の製造に普及している。例えば、安全ヘルメット、眼鏡レンズ、自動車部品などが挙げられる。

プラスチック射出成形とゴム射出成形の違いは何ですか?

主な違いは、射出成形時の圧力と温度の使い方にある。ゴム射出成形は、金型キャビティにより多くの熱と圧力を加える。一方、プラスチック射出成形では、通常、圧力はあまりかかりません。冷却中、ゴムには一定の圧力が必要だが、プラスチックには必要ない。

射出成形が圧縮成形より優れているのはなぜですか?

射出成形は一般的に圧縮成形よりも速い。通常、プラスチックやゴムの部品1つにつき2秒から2分かかります。

一方、圧縮成形は1分から10分かかることもある。より速い生産はより多くの生産量につながり、それは高効率を意味する。

最終的な考察

現代社会では、カスタム成型品の需要が非常に高い。私たちはユニークなものが大好きで、カスタム成型品はそのためのオーダーメイドのソリューションを提供してくれる。このため、人々はさまざまな用途に広く利用している。

カスタム成形プラスチック製品は、カスタムプラスチック部品です。家庭用品、電子機器、自動車部品などに使われている。PC、ABS、PVC、PPは、いくつかの人気があります。 プラスチック材料.

カスタム成形ゴム製品は、私たちも日々必要とするカスタムゴム部品である。例えば、特注サイズのシール、ガスケット、ゴム玩具、家庭用品などです。この場合、天然ゴム、NBR、ネオプレン、EPDMが代表的です。

これらを作るには、高品質の金型が必要です。東莞Sincere Techはそれを提供します。 機会.金型設計からカスタム金型製作まで、さまざまなサービスを提供しています。金型設計・製作に関するお問い合わせは、こちらまで、 ご連絡ください 私たちと一緒に

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!