プラスチック金型とは?

プラスチック金型 型 とは、プラスチック部品や製品を作る製造工程で使用される工具や金型のことである。その プラスチック金型 は、通常、金属または他の硬鋼(H13、DIN1.2344、DIN1.2343、2083、NAK80、または同様の鋼)でできており、冷却して固化するまで、溶融したプラスチックを特定の形状に保持するように設計されています。

プラスチック金型メーカーは、何百万個ものプラスチック部品を作るために、一般的にこのプロセスを使用する。これらの部品は、複雑なデザインや同じ形状を持つことができます。プラスチック射出成形金型は多くの産業で使用されている。以下のようなものがある。 自動車用プラスチック射出成形品建設産業、家庭用製品、家具産業、エレクトロニクス産業、 プラスチック成形玩具消費者製品など。

プラスチック射出成形は非常に複雑な仕事であり、専門家によって製造されなければならない。 射出成形金型メーカー.以下は、プラスチック型を作る簡単な手順である。

- まず、部品設計者は、あなたが望むモデルを作成する必要があります。あるいは、射出成形金型サプライヤーに依頼して、お客様のニーズに基づいて最終製品を設計してもらうこともできます。

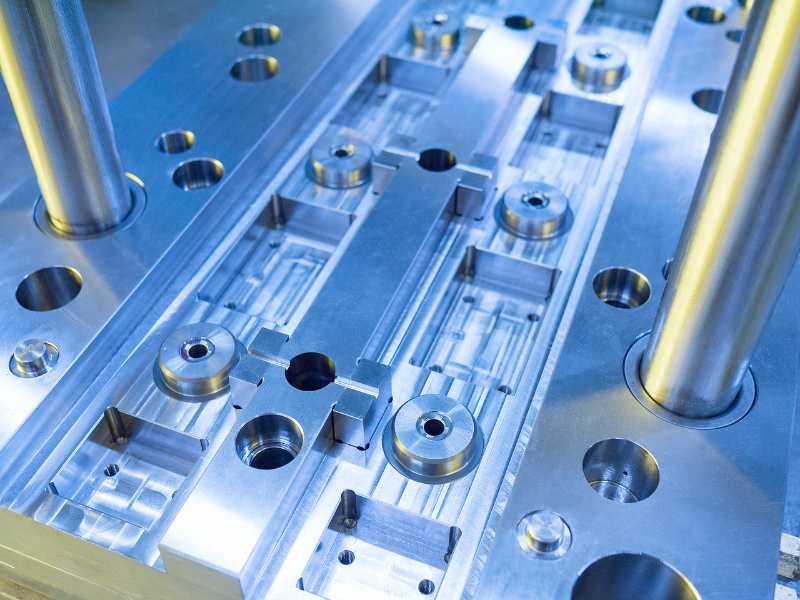

- 次に、製品設計が承認されたら、金型メーカーを探して完全に金型設計を考えてもらう必要があります。金型設計が作成されたら、プラスチック金型の製造を開始することができます。プラスチック 射出成形金型 製造工程には、穴あけ、泡加工、ワイヤーカット、CNC加工、放電加工、研磨などが含まれる。

- 第三に、プラスチック金型製作の最後のステップは金型はめ込みである。金型の製造が完了したら、金型のフィッティングを行う必要がある。これは部品が正しい位置にあるかどうかをチェックするものです。型合わせは、金型の品質をチェックし、起こりうる問題を事前に改善する唯一の方法です。

- 第四に、金型のフィッティングが終了した時点で、実際のフィッティングが行われる。 射出成形プロセス を開始することができます。射出成形の最初の段階では、金型トライアルと呼んでいた。. 金型トライから大規模生産に至るまで、射出成形の小さな問題を解決する必要があります。なぜなら、最初の金型トライには解決しなければならない問題があるからです。

顧客がサンプルを承認するまでの2、3回の金型試作の後、大量生産を開始することができる。シンプルなプロセスがあります。部品設計、金型設計、金型製造です。これにより、完璧な外観のプラスチック製品を生み出すことができるのです。

プラスチック金型製造 は実は複雑なプロセスである。あなたはプラスチック金型を作るためにプロのプラスチック金型メーカーを見つける必要があります。

プラスチック金型技術の利点は?

以下はその利点の一部である。 プラスチック金型技術:

高効率で迅速な生産

理由はたくさんある。 プラスチック射出成形 は最も一般的で成功した成形方法として有名である。その工程は、他の方法と比べて迅速である。その高い生産率により、より成功しやすく、手頃な価格となっている。速度は金型の大きさや複雑さによって異なりますが、各サイクルの間にわずか約15~120秒が経過するだけです。

より良い強さ

強度は、プラスチック射出成形部品を設計する際に決定しなければならない重要な要素の一つである。設計者は、部品が剛性的であるべきか柔軟であるべきか知る必要があります。この情報は、リブやガセットの調整に役立ちます。顧客が部品をどのように使用するのか、部品がどのような雰囲気にさらされるのかを理解することも重要です。

設計上の考慮点の適切なバランスを見つけることで、安定性と強度を必要とする部品に対応することができます。材料の選択も部品の強度に重要な役割を果たします。

廃棄物の削減

を検索する。 大量射出成形 サプライヤーは、グリーン製造への取り組みを考慮することが重要である。こうした取り組みは、持続可能性、品質、安全性へのコミットメントを示すものである。

成形の過程で余分なプラスチックが発生する。余分なプラスチックをリサイクルするシステムを導入している企業を探したい。環境に優しいプラスチック射出成形会社は、廃棄物、包装、輸送を削減するために高度な機械を使用しています。

低い人件費

労働コストは一般的に比較的低い。 プラスチック射出成形 他の種類の成形に比べて迅速かつ高品質に部品を生産する能力は、効果と効率を向上させます。

成形装置は通常、セルフゲーティングの機械式ツールで作動する。これにより、少ない監視でスムーズなオペレーションと生産が維持される。

柔軟性、素材、色

プラスチック成形部品を作るには、プロジェクトに適した色と素材を選ぶことが重要です。どちらも範囲が広いため、チャンスはほとんど無限です。ポリマーの進歩により、多くの種類の樹脂から選択できるようになりました。

さまざまな樹脂や用途の経験がある射出成形業者と仕事をすることが重要です。これには、RoHS、FDA、NSF、REACH基準を満たす樹脂も含まれます。

プロジェクトに最適な樹脂を選ぶには、いくつかの重要な要素について考えてみましょう。引張強さ、衝撃強さ、柔軟性、保温たわみ、吸水性などです。

もしあなたが、ご自分に最適な素材がわからないのであれば。 プラスチック金型をチェックすることができる。 射出成形材料.info@plasticmold.net までお気軽にご連絡ください。

プラスチック金型技術の欠点は?

以下はそのデメリットである。 プラスチック金型技術:

高い初期投資コスト

短納期の射出成形には射出成形機が必要です、 射出成形金型射出成形設備、その他の補助設備など。

射出成形機と金型のコストは高い。そのため、大きな投資となる。そのため、小ロットには向いていない。

高い設計要件

部品を大量に生産するには、設計が最初から正しいことを確認する。設計上の問題で後で金型を交換しなければならなくなった場合、非常に高くつきます。

高い技能が要求される:金型製作は多くの要素に左右される。つまり、必要とされる技術的スキルは高く、習得が難しい。

射出成形機のオペレーターは、多くの技術を必要とする。通常、5年から10年の経験が必要です。

プラスチック射出成形金型の設計と製造の作業者は、より技術的なスキルを必要とする。彼らは通常5年から10年の経験を必要とします。

生産前のリードタイムが長いと時間がかかる。

射出成形の主な設備は金型である。しかし、金型の設計には長い時間がかかる。また、金型製作方法や金型テストの違いも生産を遅らせる。

製品アイデアの構成や規模にもよるが、一般的に、製品化までに25~40日かかる。 射出成形金型.

一旦 プラスチック射出成形金型 射出成形機のセッティングを調整するには、何度か試行錯誤を繰り返す必要がある。この工程は、同型成形の段階で行われる。目的は、迅速な生産に最適な設定を見つけることである。しかし、これにも時間がかかる。

プラスチック金型はいつ必要ですか?

プラスチック製品のデザインで、商品化したい、あるいは市場で売りたい場合、次のような使い方を検討する必要がある。 プラスチック射出成形金型技術.それは、あなたが見逃しているかもしれない素晴らしい製造オプションを提供します。精度の心配、金属の代わりにプラスチックを使うこと、コストの心配、どれをとっても、このリストはお役に立ちます。あなたの製品にプラスチック射出成形をもう一度検討するきっかけになると信じています。

部品規格と精度

プラスチック射出成形部品 は、要求される高い品質と精度を持つことができる。米国のメーカーを使用する場合、精度は通常0.001インチ以内です。ISO認証などの標準的な管理手段により、高品質で高精度の部品が保証されます。ただし、価格は中国よりも高くなります。

生産量

一旦 プラスチック金型製作 部品が作られれば、生産量は必要に応じて増減できる。

プラスチック部品1個あたりのコスト

射出成形用金型の一次コストを差し引けば、部品1個あたりのコストは極めて低くなる。適切な樹脂を選ぶことがコストに影響する。しかし、機械の摩耗や人件費は低い。つまり、生産量が多い場合、部品あたりのコストは他の製造方法よりも低くなります。

部品の複雑さ

プラスチックとその射出成形用金型は、他の多くの製造仕様よりも設計の自由度が高い。熟練した プラスチック金型会社 は、製造後の作業が少なくて済む部品や部品セットを作ることができる。これには、滑らかな仕上げから複雑なデザインまで、あらゆるものが含まれる。

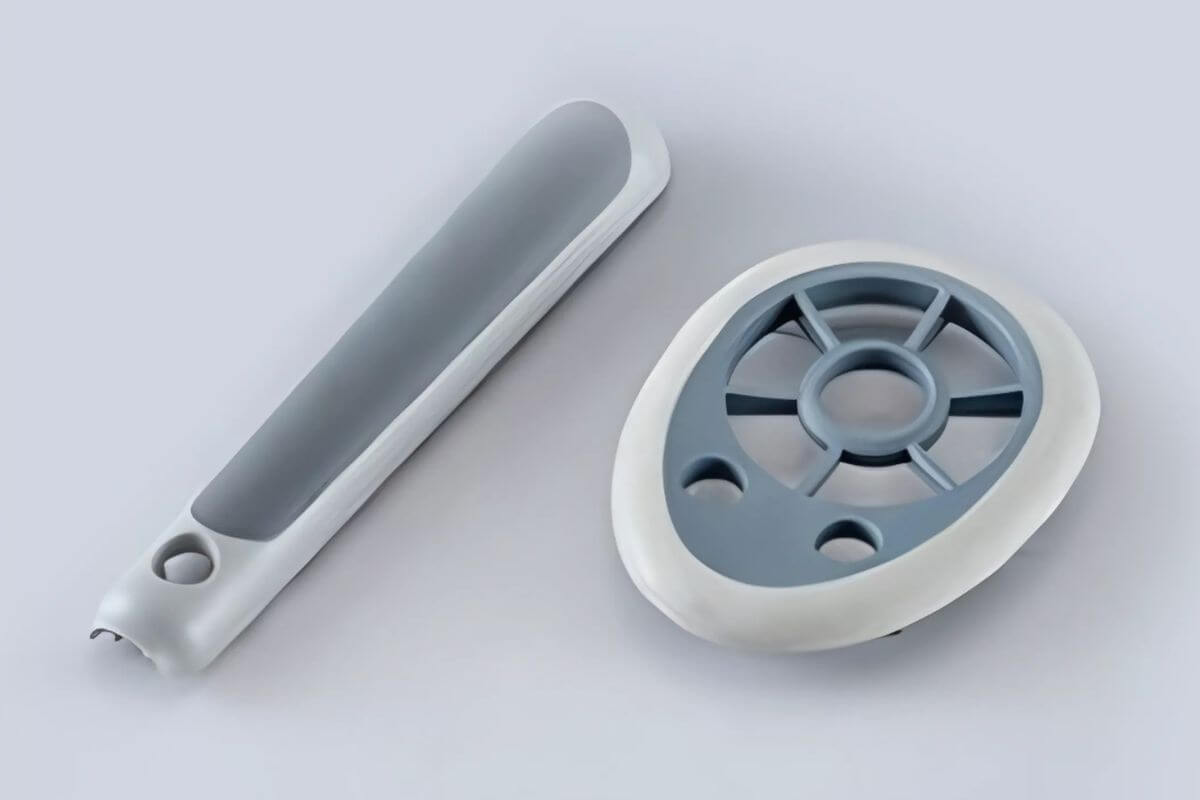

コ・インジェクション、オーバーモールディング、ダブルショット

部品は1つのプラスチックで作る必要はない。ダブルショット成形と オーバーモールディング は、金型内で2種類のプラスチックを組み合わせることができる。これらのプラスチックは、硬度や柔軟性といった異なる性質を持つことができる。

共射出成形では、あるポリマーを別のポリマーのコアとして射出することができる。この方法によって、より柔軟で手頃な価格の部品ができる。

市場特有の素材と規格

プラスチック成形技術 は長い歴史を持ち、さまざまな市場に対応できるツールと標準を持っています。例えば、医療部品を製造していてトレーサビリティが必要な場合、オプションがあります。これらのオプションは、すべての部品がそのバッチまで遡ることができることを保証するのに役立ちます。

射出成形は、ほとんどのプラスチック生産で使用されるプロセスであり、さまざまな企業や会社で非常に好まれています。これは主に、かなり効率的であり、このプロセスを使用して製造されたすべてのアイテムに均一性を提供するためです。

最良の結果を得るためには、専門の射出成形金型製造業者と仕事をするのが一番だ。彼らは高品質のプラスチック射出成形サービスを提供しています。

このプロセスでは、製品が高い基準を満たすように専門知識を駆使する必要があります。金型サプライヤーは、使用する最適な材料を選択しなければなりません。また、金型サプライヤーは 金型設計.最後に、プロトタイプを製作し、生産工程に入る。

どこで最高のプラスチック金型会社を見つけることができますか?

Sincere Techはトップ10に入る 中国の金型メーカー.私たちは、世界中のカスタムプラスチック射出成形金型と成形サービスを提供しています。私達のサービスはプラスチック型の製造業および生産の 40% を救うことができます。私たちは、プラスチック射出成形金型製造サービスおよび流暢な技術的な英語コミュニケーションで18年以上の経験を持っている.

お客様のプロジェクトが成功することを100%は保証いたします。あなたは私たちの品質、価格、サービスに感動し、満足するでしょう。私たちは、あなたが私たちの品質とサービスを確認できるようにするために私達の顧客のいくつかを共有して喜んでいる。私達に引用語句のためのあなたの条件を送りなさい; 参照のための私達の競争価格以外何も失わない。

あなたのプロジェクトをコピーから保護するために、私たちは以下の契約を締結することができます。 秘密保持契約 お客様のプロジェクトを保護するための文書です。以下では、プラスチック射出成形のプロセス、技術、特殊な成形技術、欠陥、トラブルシューティングの解決策に関する情報をご覧いただけます。

プラスチック金型構造

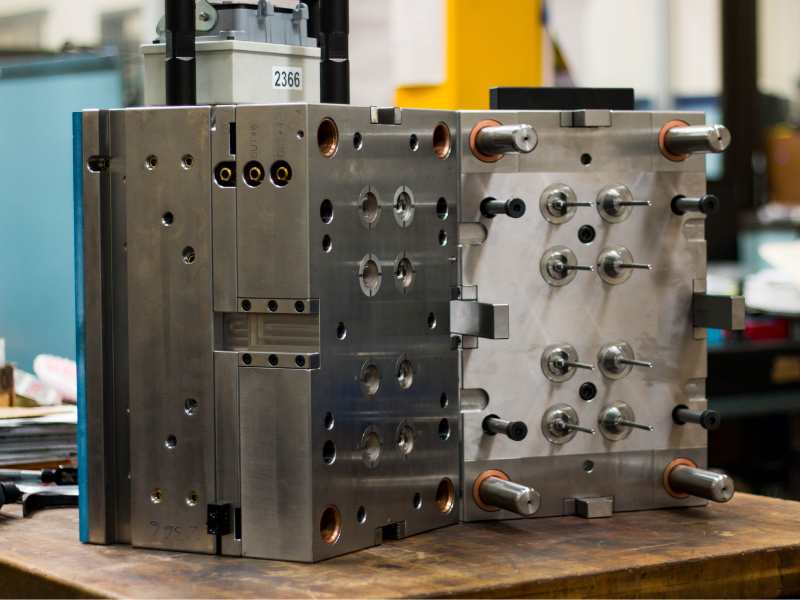

基本的には、以下の2つの主要な部分がある。 プラスチック射出成形金型 構造:金型キャビティ(固定半分)と金型コア(移動半分)。

について 金型キャビティ (固定ハーフ)は、生成されるプラスチック部品の外形や輪郭を形成する金型部分である。供給システムもこの位置にある。

金型のこの部分は、部品の完全なサイズと形状を定義するために設計されています。成形される部品の逆印象を作成することによって作られます。これは、高精度のCNCマシン、ワイヤーカット、放電加工、およびその他の加工方法を使用します。

一方 射出成形金型コア (移動する半分)側は、生成されるプラスチック部品の内側の特徴や形状を形成します。ボス、穴、リブ、その他の仕様など、部品の内部形状を作成します。

について モールドコア は、部品のリバース・インプレッションを使って作られる。これは、高精度CNCマシニング、ワイヤーカット、電極加工で行われる。その他の機械加工プロセスも使用される。

の2つのパートがある。 プラスチック射出成形金型d、キャビティとコアは、モールドベースにまとめられる。このモールドベースには、冷却溝、エジェクターピン、ガイドブッシュ、ランナー、スプリアブッシュ、締め付けネジなどの機構がある。これらの機構には、リフター、スライダー、その他の特殊な動作が含まれる。

のための素材である。 プラスチック金型 構造はいくつかの要因に左右されます。プラスチックの種類、金型の寿命、予算などです。通常、金型ベースはS50 Cで作られ、AプレートとBプレートは1.2311で作られることもあります。金型キャビティとコアの通常の鋼材は、P20、1.2738H、S136H、NAK80、1.3444、1.3443、H13などになります。

プラスチック射出成形は、多くの精度と正確さを必要とする。金型構造は、高品質な完成品を作るための重要な鍵となります。

全体的に プラスチック金型 は、さまざまな金型プレート、インサート、ブロック、スライダー、リフター、その他の金属部品でできている。A プラスチック射出成形金型 すなわち、キャビティ側と呼ばれる固定側と、コア側と呼ばれるエジェクター側である。これらの部品には、複数の金型プレートとインサートが含まれる。

キャビティは、周囲のフレームプレート(A/Bプレート)にフィットするインサートを使用して作られている。これにより、加工や交換が容易になる。

プラスチック金型射出

について プラスチック射出成形金型 キャビティとコア・インサートは通常、別々のブロックになっている。これらのブロックの中には、丈夫な素材でできているものもある。これらはポケット・プレートに挿入される。これらのポケットプレートは、AおよびBプレートに機械加工される。AおよびBプレートは、キャビティまたはコアリテーナープレートとも呼ばれる。

金型キャビティとコアインサートはポケットプレートの中にある。これらはA/Bプレートより0.1~0.5メートルほど高い位置にある。フィックス・ハーフとムービング・ハーフの両方が閉じているときは、A・Bプレートの間にわずかな隙間を空けておく。こうすることで、キャビティとコアインサートの優れたフィット感が生まれる。

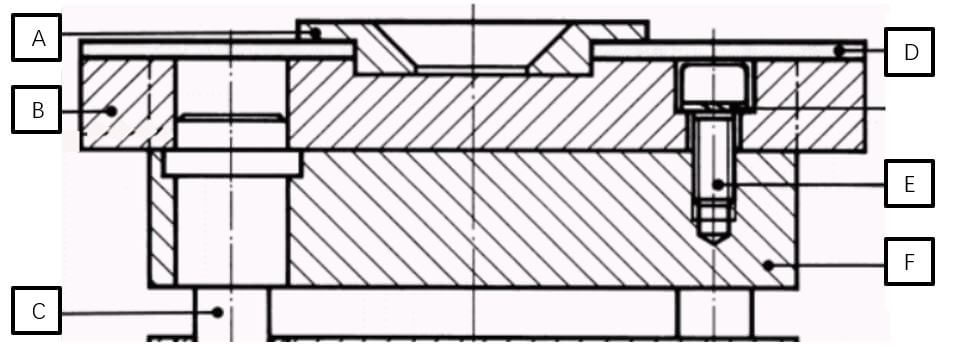

金型固定半部は(キャビティ側)を含む:

a:位置決めリング、b:基本プレート(トッププレート)、c:ガイドピン、d:断熱プレート(より高い金型温度またはホットランナー金型用)、e:固定ネジ、f:フレームプレートまたはAプレート(ソリッド製の場合はキャビティ)。

ハーフキャビティ側の固定

プラスチック金型 排出ハーフは(ムービングハーフ/コア側)を含む:

a:ガイドブッシュ、b:ロケートブッシュ、c:サポーティングバー、d:ボトムプレート、e:フレームプレートまたはBプレート(ソリッド製の場合はコア)、f:サポートプレート、g:サポートバー、h:上部エジェクタープレート、i:下部エジェクタープレート。

動くハーフコア側

プラスチック金型材料

射出成形用プラスチック金型に使用される金型用鋼材には、アルミニウム、スチール、真鍮、銅など多くの種類があります。以下の材料は、プラスチック金型の製造に使用される一般的な金型材料の一部です。

基本的な鋼鉄は、私たちが製造するために使用される。 プラスチック金型:

- P20 (1.2311): HRC33~38の汎用性の高い低合金金型用鋼で、中・少量の射出成形金型に多く使用される。靭性、被削性に優れている。Aプレート、Bプレート、エジェクタープレートとして使用されることもある。

- H13(1.2344、1.2343)またはS136: これらの鋼は耐熱性に優れ、通常射出成形金型に使用される。大量生産に必要で、100万ショット以上の耐久性が必要です。これは、高品質のキャビティとコアの要件に使用される非常に靭性の高い低硬度鋼です。これらの鋼の硬度はHRC 48-60度まで硬化させることができる。

- 303ステンレス・スチール この材料は耐食性と切削加工性で知られています。あまり要求の厳しくない用途の金型に適しています。

420ステンレススチール 303ステンレス鋼よりも硬く、耐摩耗性に優れる。摩耗が問題となる金型に使用されます。 - アルミニウム合金: 軽量で熱伝導率が良いため、試作金型に使用されるアルミニウム合金もある。通常使用されるアルミニウム合金は7075と6061です。

- ベリリウム銅合金: C17200やMoldMAXなどのこれらの合金は、高い熱伝導性と優れた耐食性を示す。これらの合金は、迅速な熱除去が必要な金型、特に冷却溝を設けることができない、あるいは成形中に冷却することが容易でない深いリブのある金型に使用されます。

- 718H(1.2738H)と2738HH: HRC28~40の硬度を持つプリハードン鋼で、適度な高硬度と良好な被削性を備えている。主にキャビティや中子、ストリッパープレートに使用される。これらの鋼の金型寿命は、およそ0.5百万ショット以上である。

の鋼材を選択する場合 プラスチック金型どの材料を使うべきか悩むかもしれません。そして、成形するプラスチック材料の種類、予想される生産量、必要な金型寿命、コストの考慮など、いくつかの要因について考える必要があります。さらに、表面仕上げも適切な金型材料を選択する上で重要な要素です。プラスチック金型を必要とするプロジェクトがある場合、迅速、正確、かつ競争力のある価格であなたの問題を解決する中国のプロの金型メーカーを見つける。

プラスチック成形技術とは?

プラスチック成形技術 は、液状のプラスチックを金型やダイキャビティに流し込んで固め、カスタマイズされた形状にする工程である。これらのプラスチック金型は、幅広い用途に使用することができ、均一な形状のプラスチック製品を何百万個も生産するための費用対効果の高いプロセスである。

金型には通常、圧縮成形、押出成形、射出成形、ブロー成形、回転成形の5種類があります。それぞれの技法について詳しく説明しますので、どの技法を使用するのが最も効果的かを判断してください。

押出成形

押し出し成形では、温かく溶けたプラスチックを成形穴から押し出し、長さのある成形プラスチック部品を作る。液状のプラスチックが押し込まれるこのカスタマイズ可能な形状は、金型として知られています。この金型は、求められる特定の仕上がりのためにカスタムメイドされる。それは、クッキーの形をしたクッキーを作るためにプレス機で生地を押すようなものだ。

圧縮成形

この技術では、液状のプラスチックを温めた型に流し込み、圧縮して希望の形状に成形する。全工程を高温で行うことで、最終製品に最高の強度を持たせることができる。この工程は、液状プラスチックを冷やすことで仕上げられるため、型から削り取られることはありません。

ブロー成形

ブロー成形では、カスタムプラスチック部品は薄肉で中空になります。この技術は、プラスチック部品の肉厚が均一でなければならない場合に最適です。これは、吹きガラスの工程に非常に似ています。

射出成形

射出成形 は押出成形とよく似ている。ここでの違いは、射出成形の場合、溶けたプラスチックがそのままカスタム金型に射出されることだ。射出は高圧下で行われるため、金型は強力な力で充填される。他の技法と同様、金型に充填された後、プラスチックは新しい形状を保つために冷却され、金型が開かれ、エジェクターシステムが金型キャビティから部品を排出するために使用され、次のサイクルが続きます。

回転成形

ロトモールドとも呼ばれるこの技法では、液体または樹脂を金型内に入れ、高速で回転させる。その後、液体は金型の全面を均一に覆い、すべての壁が均等な厚さの中空部品を作ります。金型が冷やされ、液体プラスチックが新鮮な形になった後、金型から取り出される。

プラスチック射出成形金型の未来

プラスチック部品の製造業界は、最新のアイデアとプロセスのおかげで成長を続けている。これらの独創的なプラスチック射出成形技術は、メーカーや企業にプラスチック部品を大量生産する新しい方法を提供します。ここでは、プラスチック射出成形の新たなイノベーションをいくつかご紹介します。

マイクロインジェクション成形

技術の進歩に伴い、私たちの機器や装置は保管や取り扱いが容易なように小型化しています。多くの企業や産業は、よりコンパクトな寸法で毎年新しいデザインを生み出し、革新を続けている。小さなプラスチックは多くの分野で有名ですが、マイクロ射出成形を使用することは、そのニーズを満たす最良の方法です。

携帯電話業界やコンピューター業界では、新型の携帯電話やコンピューター機器に小型のプラスチック金型を使用するため、マイクロインジェクション成形の恩恵を受けている。医療分野でも、携帯用点滴ポンプなど、患者用の小型医療機器が使われている。

射出トランスファー成形

トランスファー成形は、同じような射出成形品を同時に作る工程である。射出トランスファー成形は、一般的な射出成形プロセスとプランジャーを使用して、2つ以上の金型に樹脂を押し込むことにより、それをさらに一歩進めます。

金型は同時に冷却され、排出されるため、生産速度が速くなる。この工程は、プラスチック・チューブ・プラグのような異なる成形品に均一な外観をもたらすという利点もある。

構造発泡成形

射出成形の大きな革新は、構造発泡成形である。このプロセスは、ガス状の窒素とプラスチック樹脂からなる発泡体を作ることで、射出成形とガスアシスト射出成形を集めたものである。この組み合わせは射出時に発泡し、膨張する。その結果、内部は発泡体、シェルは硬質プラスチック素材となる。

このフォームの組み合わせにより、硬い形状を作りやすくなり、金型の小さな部分にも届きやすくなる。さらに、力強いプラスチックができる。プラスチックの内側は空洞で、外側は力強く、型によっては細部まで表現できます。

ガスアシスト射出成形

ある種の射出成形用金型は、デザインが硬く、充填できるスペースが少ない。このような小さなスペースでは、樹脂が届かない可能性があるため、完全なプラスチックピースを成形するのは難しい。 ガスアシスト射出成形 は、樹脂が冷える間に液体に加圧ガスを注入することで、樹脂が金型の小さな部分に届くようにする。

冷やし終わるとガスが抜け、部品は金型から排出される。プラスチック射出成形におけるこの技術革新は、硬いプラスチック部品を作るための驚くべき方法であり、ガスが膨張させるためプラスチック表面が強力であることを確認する。

プラスチック成形技術にはどのような材料が使われているか

プラスチック射出成形は、多くのプラスチック材料と互換性があるため、その製品はあらゆる産業や家庭に普及している。一回の記事でそのすべてを網羅することは事実上不可能である。私たちは最も有名なものを厳選しました。

アクリル(PMMA)

アクリルとして知られるポリは、完璧な機械的強度を持ち、軽量で、透明で透視性のある熱可塑性素材です。延性はないが、最高の飛散抵抗性を持つ。

さらに、アクリルの最大の強みは、その加工しやすさにある。射出成形後のアクリル部品は、仕上げや加工が容易である。 PMMA射出成形 をご覧ください。

PMMAには特筆すべき問題がいくつかある。まず、傷がつきやすく、透明度だけでなく外観にも影響を与えます。さらに、PMMAは油脂を蓄積する傾向があり、表面と透明度の特性にさらに影響を与えます。最後に、PMMAは高温条件下で悪い性能を発揮する。

アクリロニトリル・ブタジエン・スチレン(ABS)

ABSは最も有名な射出成形材料の一つである。ABSは最も優れた靭性と強度、耐薬品性、耐衝撃性、耐油性、耐塩基性を持っています。完全に不透明で、多くの色を射出成形することができる。その上、ABSはこのリストの他のプラスチック射出成形材料に比べてかなり安い。 ABS射出成形.

腹筋

ポリカーボネート(PC)

PCは優れた強靭性、耐衝撃性、耐飛散性を持つ。透明感もある。さらに、機械的特性を維持し、広い温度範囲に対応するという望ましい基準を備えている。そのため、高温雰囲気でも十分に動作する。

この素材は、ガラスよりも優れた光学的透明度を持っています。そのため、ヘルメット・バイザー、ゴーグル、保護シールドなどの射出成形材料として非常に有名である。 ポリカーボネート射出成形.

ポリスチレン(PS)

PSは数少ない射出成形用材料として非常に有名である。驚くほど軽量で、化学反応を起こし、湿気に強く、金型内で均一に熱収縮するため射出成形に非常に最適です。

PSは家電製品、玩具、容器などの製造に使用されている。また、医療機器を滅菌する最初の技術であるガンマ線でも劣化しないため、医療機器業界では独自の地位を確立している。そのため、培養キットやシャーレのような器具はPSで射出成形されている。 PS射出成形.

熱可塑性エラストマー(TPE)

TPEはプラスチックとゴムの混合物という意味で、射出成形材料の中でも際立っている。TPEは両方の素材の利点を兼ね備えている。柔軟性があり、丈夫で長く伸ばすことができ、リサイクル可能です。

加えて、その大きな利点は、ほとんどの代替ゴムの中で手頃な価格であることだ。もっと詳しく TPE射出成形.

いずれにせよ、素材の特徴が失われるため、高温下での使用には向かない。加えて、クリープの影響を受けやすいため、あまり長時間引き伸ばすべきではない。

のコストは? プラスチック金型 とプラスチック射出成形品?

のコスト 射出成形金型 そして 射出成形のコスト 製品は、金型の大きさや複雑さ、使用するプラスチックの種類、生産量、生産のリードタイムなど、さまざまな要因によって大きく変わる。

これらの要素に加え、仕上げ、梱包、出荷のための追加コストは、完成したプラスチック射出成形製品の価格に影響を与えます。製造業者と緊密に連携し、生産開始前に関係するすべてのコストを理解し、明確な見積もりを得ることが重要です。

以下では、プラスチック金型の価格と金型サプライヤーからのプラスチック成形価格を取得する方法についていくつかのガイドを提供します。

1.どのように私は輸出プラスチック金型やツーリングの価格を取得するには?

輸出とは プラスチック金型?つまり、金型だけを購入し、金型が完全に完成して大量生産の準備ができたら、その金型をあなたの国または指定されたメーカーに持ち帰って部品を成形してもらうということです。

輸出価格を知るには 射出成形金型, 金型サプライヤーに提供するものがいくつかあります。メーカーが価格を正確にチェックするために必要なすべての情報を提供したことを確認するために、以下に金型の価格見積りのためのいくつかの重要なポイントを示します。これは輸出金型にとって最も重要な情報です。

- まず第一にもし図面がなければ、3D図面(STPまたはIGS形式がよい)を金型サプライヤーに送ってください。図面がない場合は、おおよその部品サイズのサンプルの写真を用意し、その部品構造をサプライヤーに見せる必要があります。

- セカンド例えば、その金型が何ショット必要かを知る必要があります。0.5百万ショットと1百万ショットでは価格が異なります。

- サード.キャビティの数:あなたの金型に必要なキャビティの数を指定する必要があります。1つのキャビティと複数のキャビティは全く異なる価格を持っているので、単一のキャビティは、複数のキャビティ金型よりも安いです。これは、金型の価格にも影響を与えるので、わからない場合は、いくつかの提案のためのあなたのサプライヤーを求めることができます。

- フォース.金型に必要なのはコールドランナーですか、それともホットランナーですか?ホットランナーの場合、ホットランナーのブランドは?YUDO、INCOEなど、これらの情報はすべて価格が異なりますので、要件を指定する必要があります。金型サプライヤーにいくつかの提案を求めることもできます。

上記の項目は、非常に重要な情報である。 型費 すべての情報が金型価格を変更するので、輸出金型のために。あなたは、任意のサポートを必要とする場合は、私達に連絡する歓迎されています。

2.射出成形製品の価格を取得する方法

必要なのは プラスチック成形部品その場合、私たち(または他のプラスチック成形会社)に、どのようなプラスチックが必要か、1回に何個の部品が必要か、表面の要件は何か、部品の色はどうするかなどを伝えるだけで、あとは私たちにお任せください。

を取得する。 プラスチック射出成形製品のコスト、 輸出のコストを知るよりずっと簡単だ。 プラスチック金型.以下のような簡単な手順は、プラスチック射出成形サービスの価格を取得するのは簡単です。

- 例えば、PP、PA66、ABS、PC、PMMA、PC/ABS、PEEK、PPSなど。

- 成形部品に必要な色は何色ですか?たくさんの色があります。パントンカラーから色を参考にすることができます。

- 部品表面の要件は?テクスチャー(シボ加工、マット加工)か、高研磨か?テクスチャーコードはVDI 3400を参考にしてください。

- 3D部品設計(STPまたはIGS形式のファイルは、すべての企業に最適です);あなたは3D部品設計を持っていない場合は、部品のサイズと部品の重量、またはアイデアの画像をサンプル画像を送信し、私たちにそれを説明し、我々はまだあなたのための価格を得ることができます。

- 1回につき何個の部品が必要ですか?

- 特別な機能が必要ですか?

上記の情報によって、あなたは私たちの側から非常に競争力のある地元の金型/ツーリングコスト(少なくとも他より40%低い)と単位射出成形コストを取得します。その情報はプラスチック射出成形の見積もりにおいて重要な要素です。 射出成形コスト.そうでなければ、どんな価格も参考にはならない。

プラスチック金型、成形不良とトラブルシューティング

の質である。 プラスチック金型 は成形プロセスと同じくらい重要です。あなたが選んだプラスチック成形会社は、最終的に成形の一般的な問題と戦うことになります。高品質のプラスチック金型と優れたプラスチック射出成形プロセスがあれば、最終製品に期待するような結果をもたらすでしょう。

成形不良はプラスチック金型に現れる。 プラスチック射出成形 の品質と同様である。 プラスチック金型射出成形技術、射出成形機など。

幸いなことに、射出成形の不具合を処理・防止し、これらのアプローチを用いることで、金型メーカーは高品質の射出プラスチック金型を作ることができる。一度高品質の金型ができれば、他のすべての問題は簡単に解決できる。

高品質なものを作るために プラスチック金型この成形の問題を解決する方法を知らなければならない。もちろん、良い金型サプライヤーを見つけてください。このような一般的な成形不良を解決するためのトラブルシューティングのヒントをいくつか紹介します。 溶接線、 などを検討し、最終的に高品質な成形品を得ることができます。金型製造と成形工程で最も発生する主な欠陥がいくつかあります。

フローマーク

1. フローマーク

この成形不良は通常、ゲート付近で発生する。 接合部(接合線または溶接線)と呼ぶ人もいる。 流線この欠陥は、部品の狭い部分によく見られ、部品の肉厚や予想される用途によって、軽微な欠陥とも重大な欠陥とも考えられる。

フローラインの外観不良を解決するためには、成形工程で、成形品の流動性を高める必要がある。 射出速度 圧力溶融材料温度、金型温度。ゲートサイズを大きくしたり、ゲートの位置を変えることも有効です(最後の選択肢)。右のフローマーク欠陥の写真の下は、ゲートサイズを大きくして改善したものです。 フローマーク 肉厚が7mmと厚すぎたからだ。

くすんだ部分

2. 鈍い部分

最も一般的なものは、ハロー状のスプルーの周囲に現れる鈍い同心円状のリングである。これは通常、材料の流れが悪く、粘度が高い場合に発生する。多くの人が考えているのとは逆に、これはパッケージングの欠陥ではなく、請求サイクルの最初に発生する欠陥である。

その可能性を最小限にするために、注入速度プロファイルを調整して、充填段階を通して均一なフローフロント速度を確保する必要がある。

また、スクリューの背圧とバレル温度を上げることも、溶融温度の低下による表面のくすみを抑えるのに有効である。金型温度を上げることも、この問題を軽減することができる。しかし、特にホットランナーシステムの場合は、供給エリアに冷却システムがなければならない。設計上の問題で発生した表面のくすみについては、部品とゲートの間の半径を小さくすることで改善できる。

3. バーンズ・マーク欠陥

火傷の跡は、よく見られる欠陥である。 プラスチック射出成形部品 で、薄い黄色または黒く変色したように見える。これは、過剰な溶融温度、閉じ込められた空気の存在下での過熱、過剰な射出速度による軽微な欠陥である可能性がある。

火傷の跡

この種の問題に対する是正措置 こげめ 課題:温度の低減、サイクルタイムの短縮、射出速度の低減など。 プラスチック金型 メーカーはまた、この欠陥につながる空気の閉じ込め問題を解決するために、適切なゲートサイズとガス抜きグローブを用意しなければならない。

エアトラップの問題は、このバーンマークの問題の最も一般的な原因であり、成形工程を調整することで完全に解決することはできないため、マークの欠陥には、ベント溝を増やす、深いリブにベントインサートを追加するなど、ベントを追加することが最善の解決策である。

4. 光沢差の欠陥

テクスチャー面の光沢差は顕著になる傾向があり、表面のテクスチャーが均一であっても、部品の光沢が不規則に見えることがある。これは、金型表面の再現が不十分な部分がある場合に発生する問題で、コア側にリブが多く、テクスチャー面の光沢変化の問題が大きくなることもあります。

溶解温度、金型温度、保持圧力を上げることで修正できる。保持時間が長ければ長いほど、金型表面が正確に再現される可能性が高くなります。リブの設計がこの問題を引き起こしたのであれば、この問題を改善するために、すべてのリブにRをつけることができる。こうすることで内部応力が減少し、テクスチャー表面も改善される。

5. 反り欠陥(変形)

プラスチック成形 特に長尺成形品では、歪み欠陥は解決しにくい。金型設計を改善することが平均的な解決策であるが、成形機のパラメーターを調整することでこの問題を解決するには非常に限界がある。反りや歪みを改善するための理由と解決策を参考までに以下に示す。

変形問題

- 成形時の残留応力による変形の場合は、射出圧力を下げ、金型温度を上げることで改善できる。

- 部品の固着による変形は、この問題を解決するために排出システムを改善したり、ドラフト角度を追加することができます。

- 反り欠陥の原因が冷却経路や冷却時間の不足にある場合は、冷却経路を増やしたり、冷却時間を長くしたりして改善します。例えば、変形部に冷却水を追加して反り不良を改善したり、キャビティとコアの金型温度を異ならせたりする。

- 歪みの問題が部品の収縮を引き起こした場合、これを解決するには ゆがみの欠陥 金型設計を調整する必要があります。時には、成形品から歪みの大きさを測定し、成形品の変形前設計を行う必要があります。樹脂は収縮率が大きく、通常、結晶性樹脂(POM、PA66、PP、PE、PETなど)は非晶性樹脂(PMMA、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ABS、ASなど)よりも反り率が高い。

グロスファイバー素材にも、より多くの変形問題があることがあります。この問題を完全に解決するためには、部品設計を2、3回調整する必要があるかもしれないので、これは最も難しい解決策ですが、歪みの問題を解決する唯一の方法です。

6. ショートショットの欠陥

ショート・ショットとは、金型に完全に充填されていないことを意味する。この成形不良は通常、充填エリアの端、つまり、金型に充填されていない部分で起こる。

ショートショットの不具合。ベントインサートを追加したところ、不具合は完全に解消された。

肋骨の、あるいは壁の薄い部分。このような欠陥が生じる原因には、以下のようなものがある。

- 金型温度が低すぎる。金型が冷えすぎているため、材料が金型キャビティに充填されると、液体材料が部品の端部やリブの深い部分まで充填されません。金型温度を上げることで、この成形上の問題を解決できる可能性があります。

- 材料温度が低すぎる。この問題もショートショットの原因となります。この理由は金型温度が低いという問題と似ています。この問題を改善するには、材料の溶融温度を上げることで、この成形不良を解決することができます。

- 射出速度が遅すぎる。射出速度は充填速度に直結している。射出速度が遅すぎると、液体材料の充填速度が非常に遅くなり、低流速の材料が冷えやすくなります。これは、材料が事前に冷えてしまう原因となります。この問題を解決するために、射出速度、射出圧力、保圧を上げることができる。

- ガス抜きの問題。これは、私たちが金型トライ中に出会う最も一般的な成形不良です。他のすべての不良は、成形パラメーターを調整することで解決できます。ショートショットの問題がベントの問題に起因する場合、最善の解決策はキャビティから空気を抜く方法を見つけることです。型締力を下げることで少しは解決することもあるが、このような欠陥を完全に解決することはできない。

空気がキャビティ内やデッドエンド部分(例えばリブの端)に滞留すると、その部分でショートショットの問題が発生する。この問題を解決するには、パーティングラインのベント溝を増やし、デッドエンド部分にベントインサートを追加して空気を外に導く必要がある。

7. シンクマーク: これは、金型キャビティ内で収縮するプラスチック材料がアンバランスになることによって生じる成形品のヒケです。そのヒケ部分には、成形品の形状に合わない材料があるように見えます。この問題は、金型の肉厚部分や冷却システムの不足によって起こります。このシンク跡の問題が発生する平均的な理由は、部品設計上の不均一な肉厚です。

- あるリブやある部分の肉厚が他の部分より厚い場合(リブの肉厚は平均肉厚の最大1/2~7/10程度が望ましい)、この厚い部分はヒケが発生しやすくなる。7.以下は、この欠陥を改善するためのいくつかの提案である。 シンクマーク: これは、金型キャビティ内で収縮するプラスチック材料がアンバランスになることによって生じる成形品のヒケです。そのヒケ部分には、成形品の形状に合わない材料があるように見えます。この問題は、金型の肉厚部分や冷却システムの不足によって起こります。このシンク跡の問題が発生する平均的な理由は、部品設計上の不均一な肉厚です。

シンクマーク

- ゲートの位置を厚い壁の近くに変更する。

- 保圧と保圧時間を増やし、金型キャビティに材料を注入する。この方法を使用する場合は、部品の寸法が公差要件内に収まっていることを再確認する必要があります。

- この問題を改善するために、冷却時間と冷却チャンネルを増やしてください。プラスチックの収縮率は正常です。冷却時間が短すぎて、金型が開いた後も部品が温かいままだと、冷却システムがなくても部品はすぐに収縮してしまいます。この場合、ヒケができやすくなります。冷却時間を長くしてください。 プラスチック 射出成形 金型キャビティ内で部品が完全に冷却され、この欠陥は解決される。

- 部品設計で、リブやボスの一部に深刻な肉厚がある場合、この問題を解決するには、部品形状を改善し、肉厚部分にインサートを追加して肉厚を減らす必要があります。この問題は解決できます。この偏肉問題については、ソフトウェアを使って解析し、事前に防ぐことができます。金型製造の前に、私たちは完全なDFMレポートを作成し、お客様に送り、承認を得ます。下記はシンクマーク分析レポートのサンプルです。

新しいプロジェクトに取り掛かる準備はできていますか? プラスチック成形工場?もしそうなら、行きましょう。あなたのプラスチック成形プロジェクトのために、信頼できる 中国型 の方が重要だ。なぜなら、そうすることで、マーケットが非常に早く拡大し、より少ないコストでより多くの利益をプロジェクトで獲得することができるからだ、

今日、80%を超える大企業が中国から商品を調達している。iPhoneのように、他の有名企業も中国から物を買っている。何を心配しているのですか?もし準備が整っているのであれば、すぐに市場を開放し、利益を分かち合うためにスピードを上げましょう。

シンシア・テックは、その一人である。 中国のプラスチック射出成形会社トップ10 私たちは、お客様との長期ビジネスを確立されています。私達のプロダクトの何れかのモデルに興味がある場合は、お問い合わせは、自由にしてくださいを参照してくださいを参照してくださいを参照してください。私たちは、あなたが私たちのサービスと品質に100%幸せになることを保証します。

我々は非常に専門的な技術チームを持っており、あなたのプロジェクトを慎重に処理し、完璧なものを作る。 プラスチック金型 と部品を提供します。私達の顧客の何人か悩みの解決のための私達の工場に彼らの現在のプラスチック型の製造者が私達ほど専門ではないので型を移しました。私達は私達のサービス、質および価格を確認するためにあなたのための私達の現在の顧客のいくつかを送ってもいいです。

メールでのお問い合わせ info@plasticmold.net をクリックしてください。お客様のデザインを他者と共有することはありません。お客様のプロジェクトを保護するため、NDAに署名させていただきます。