POM射出成形とは?

POM射出成形 または アセタール射出成形POM(ポリオキシメチレン)とは、溶融したPOM(ポリオキシメチレン)材料を金型に注入し、冷却固化させることによって部品を作るプロセスである。POMは熱可塑性ポリマーで、高強度、高剛性、低摩擦特性、機械的・化学的特性、特に耐摩擦性に優れているため、ギア、ベアリング、電気部品などの精密部品によく使用される。

POM射出成形プロセスは、高い寸法精度と再現性で複雑かつ精密な形状を作り出すことができます。POM(アセタールとも呼ばれる)は、ホルムアルデヒドや他の原料などによって重合される。POM-H(ポリオキシメチレンホモポリマー)、POM-K(ポリオキシメチレンコポリマー)は、高密度・高結晶性の熱可塑性エンジニアリングプラスチックです。

POM射出成形 は、融点が明らかな結晶性プラスチックである。融点に達すると、溶融粘度は急速に低下する。温度がある限度を超えたり、溶融物を加熱する時間が長すぎたりすると、分解が起こります。銅はPOMの分解触媒であり、POMメルトに接触する部分は銅または銅材料の使用を避けるべきである。

POM射出成形

POM射出成形の利点

POM射出成形 は、他の製造工程に比べていくつかの利点があります。POM射出成形の主な利点は以下の通りです:

- 高い強度と剛性POMは高い耐久性と剛性を持つエンジニアリング・プラスチックであり、非常に優れた強度と剛性を発揮するため、高い強度と耐摩耗性を必要とする用途に最適です。

- 優れた寸法安定性POMは寸法安定性に優れ、高温や機械的応力下でも形状や寸法を維持します。このため、POMは精密工学や高公差の用途に適しています。

- 優れた耐薬品性:POMは、溶剤、燃料、油など多くの化学薬品に対して優れた耐性を持つ。そのため、化学薬品にさらされることが予想される用途に適している。

- 高い耐熱性:POMは熱変形温度が高く、変形したり機械的特性を失うことなく高温に耐えることができる。

- 低摩擦・耐摩耗性:POMは摩擦係数が低いため、ギアやベアリングなど低摩擦・耐摩耗性を必要とする用途に最適です。

- 成形が容易:POMは射出成形技術で簡単に成形できるため、複雑な形状や複雑なデザインを高い精度で作ることができる。

- 費用対効果:POM射出成形は、安定した品質で無駄を最小限に抑えた大量生産を可能にする、費用対効果の高い製造プロセスです。そのため、プラスチック部品の大量生産に適しています。

POM射出成形の欠点

POM射出成形には多くの利点がありますが、考慮すべき欠点もあります。POM射出成形の主な欠点には次のようなものがあります:

- 応力割れを起こしやすい:POMは、強酸、強塩基、一部の溶剤など、特定の化学物質にさらされると応力割れを起こしやすい。その結果、成形品が早期に破損する可能性がある。

- 色の選択肢が限られている:POMはもともと白色であるため、射出成形の過程で鮮やかな色を出すのは難しい。このため、最終製品の美的魅力が制限される場合があります。

- 高い加工温度:POMは射出成形時に高い加工温度を必要とするため、エネルギー消費量が多くなり、サイクルタイムが長くなる。

- 耐紫外線性が低い:POMは紫外線に対する耐性が低いため、日光やその他の紫外線源にさらされると、時間の経過とともに劣化し、機械的特性を失う可能性がある。

- 低温での脆さ:POMは低温で脆くなるため、耐低温性が要求される用途には適さない。

- 環境への懸念:POMは生分解性がなく、環境中で分解されるまでに何百年もかかる。これは、持続可能性と環境への影響が重要視される用途では懸念事項となる。

- 金型費用:高品質のPOM射出成形金型の製造は、特に複雑な形状や入り組んだデザインの場合、高価になる可能性があり、製造工程全体のコストを増加させる可能性がある。

POMプラスチック射出成形の種類

| タイプ | 特徴 | アプリケーション |

| ホモポリマーPOM(POM-H) | 結晶性が高く、機械的性質に優れるが、応力亀裂の影響を受けやすい。 | ギア、プーリー、ブッシュ |

| コポリマーPOM (POM-C) | 耐衝撃性と耐ストレスクラック性の向上 | 自動車部品、消費財 |

| 強化POM | 強度、剛性、耐熱性などの機械的特性の向上 | 構造部品、自動車部品、産業機械 |

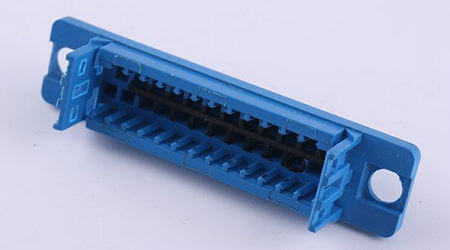

| 難燃性POM | 耐火性の向上 | 電気コネクター、建材 |

| 食品グレードPOM | 食品安全基準に適合 | 食品加工機器、容器、包装資材 |

| メディカルグレードPOM | 生体適合性および滅菌要件に適合 | 手術器具、補綴物、医療部品 |

| 導電性POM | 導電性の向上 | 電気コネクター、EMIシールド、電子部品 |

| 低摩擦POM | 非常に低い摩擦係数 | ベアリング、ブッシュ、可動部品 |

| 高温POM | 高温に耐える | 自動車用アンダーフード部品 |

| カラー・ピグメントPOM | 色や不透明度を与える | 消費財、自動車トリム |

化学構造と特性:

- POMは、ホルムアルデヒドの再合成単位からなる結晶性ポリマーである。この化学構造は、いくつかの魅力的な特性を備えている:

高品質と硬さ: POMは驚くべき延性と屈曲性を示し、強力な機械的実行力を必要とする用途に適している。

次元の安定性: POMは寸法浮きがなく、耐クロール性に優れており、正確な抵抗と長期にわたる揺るぎない品質を保証する。

耐疲労性: この素材の弱点は背が高いことで、期待を裏切ることなく蒸し返された負荷に耐えることができる。

耐薬品性: POMは、脂肪族炭化水素、アルコール、多数の溶剤など、さまざまな化学物質に対して安全である。

研削係数が低い: POMは実際にムー接触係数を持っており、可動部品やオリエンテーションに最適な選択となっている。

良好な耐摩耗性: その擦り切れた部分の耐性は高く、摩耗や損傷を受ける用途で長いメリット寿命を保証する。

優れた加工性: POMは機械加工が簡単で、複雑な形状や正確な弾力性を可能にする。

POM射出成形のコツ

- プラスチックPOMの加工

POMは吸水率が低く、一般的に0.2%~0.5%である。通常、POMは乾燥しなくても加工できますが、湿った原料は乾燥しなければなりません。乾燥温度は80℃以上、乾燥時間は2-4時間以上であり、サプライヤーのデータシートに従ってください。再生材料の利用率は一般的に20-30%の範囲内です。しかし、それは製品の種類と最終用途に依存し、時にはそれは100%に達することができます。 - 射出成形機の選定

射出成形機に特別な要件はなく、一般的な射出成形が可能です。 - 金型とゲートの設計

POM射出成形工程。一般的な金型温度は80-90℃に制御され、流路の直径は3-6mm、ゲートの長さは0.5mm、ゲートの大きさはプラスチック壁の厚さによって異なり、円形のゲートの直径は製品の厚さの少なくとも0.5-0.6倍でなければなりません、長方形のゲートの幅は通常、その厚さの2倍以上であり、深さは壁の厚さの0.6倍であり、剥離勾配は40′から1-30の間です。

金型排気システム-POM用通気溝

POM-Hの厚さは0.01-0.02mm、幅は3mm。

POM-K 厚さ0.04mm 幅3mm

- 溶融温度

温度測定には空気注入法を使うことができる。

POM-Hは215℃(190-230℃)POM-Kitは205℃(190-210℃)に設定可能。 - 射出速度

一般的なのは、やや速めの中間速度で、遅すぎると波打ちが発生しやすく、速すぎるとレイラインやシャー過熱が発生しやすい。 - 梱包

パッキングのためには低い方がいい。一般的には200barを超えない。 - 滞留時間

デバイスにメルトリテンションポイントがない場合、

POM-H 215℃の温度で、保持時間は35分。

POM-K 205℃の温度では、20分の保持時間は深刻な分解を持たない。

POM射出成形の温度では、成形材料はバレル内で20分以上撚ることができない。POM-Kは240℃で7分間撚ることができる。ダウンタイムが長い場合は、バレルをきれいにし、ヒーターをオフにする必要があります。

- ダウンタイム

バレルの洗浄にはPEまたはPPを使用し、ヒーターを止めてスクリューのフロンティア部分を押し、バレルとスクリューを清潔に保つ必要があります。不純物や汚れはPOM(特にPOM-H)の過熱安定性を変化させます。そのため、ハロゲン含有ポリマーまたは他の酸性ポリマーを排出した後、PEを使用してクリーンアップしてからPM材料をPlayする必要があります。不適切な顔料、潤滑剤、GFナイロン材料を使用すると、プラスチック劣化の原因となります。 - 後処理

については POM 非常温で使用される製品は、品質に対する要求が高く、熱処理を施す必要がある。

アニール処理効果の確認は、濃度30%の塩酸水溶液に製品を30分間浸漬し、残留応力クラックの有無を目視で観察・判定する。

POM射出成形部品の用途

POM射出成形部品は、様々な産業にわたる幅広い用途で使用されています。POM射出成形部品の最も一般的なアプリケーションのいくつかは、次のとおりです:

- 自動車産業POM部品は、その高い強度、剛性、優れた耐摩耗性により、燃料システム、エンジン部品、内装トリム部品などの用途に自動車産業で広く使用されている。

- 電気・電子産業POM部品は、その優れた寸法安定性と低摩擦性により、スイッチ、コネクター、ハウジング部品などの用途に電気・電子産業で一般的に使用されています。

- 消費財産業:POM部品は、その耐久性、耐薬品性、加工のしやすさから、玩具、スポーツ用品、家電製品などの消費財の製造に使用されている。

- 医療産業POM部品は、その高い強度、剛性、耐滅菌性により、医療業界で手術器具や医療機器などの用途に使用されています。

- 産業機械POM部品は、ギア、ベアリング、その他低摩擦・耐摩耗性を必要とする部品などの用途に産業機械で一般的に使用されています。

- 航空宇宙産業POM部品は、その高い強度と耐摩耗性により、航空宇宙産業で燃料システム部品、バルブシート、油圧システム部品などの用途に使用されている。

POM射出成形部品は、高強度、高剛性、耐摩耗性、寸法安定性が要求される用途に使用され、幅広い産業分野で人気のある選択肢となっています。

POMの射出成形加工技術

POM材料の射出成形プロセスのパラメータは、POMの特定のグレード、部品の設計と形状、および使用される射出成形機などのいくつかの要因に依存します。しかし、ここではPOM材料の射出成形パラメータのいくつかの一般的なガイドラインを示します:

- 射出温度:POM材の推奨射出温度は、POMのグレードにもよるが、通常170℃~230℃である。

- 金型温度:POM材の推奨金型温度は、POMのグレードや部品の複雑さにもよるが、通常60℃~100℃(140°F~212°F)である。

- 射出圧力:POM材料の推奨射出圧力は、POMのグレードと部品のサイズと複雑さにもよりますが、通常60MPa~140MPa(8700psi~20300psi)です。

- 射出速度:POM材に推奨される射出速度は、POMのグレードや部品のサイズや複雑さにもよりますが、通常50~100mm/s(1.97~3.94in/s)です。

- 保持圧力と時間:POM材料に推奨される保持圧力は、POMのグレードと部品のサイズと複雑さにもよりますが、通常射出圧力の50%から70%の間です。推奨保持時間は通常10~30秒です。

これらは一般的なガイドラインであり、POM材料に最適な射出成形パラメータは、アプリケーションの特定の要件と処理条件によって異なる場合があることに留意することが重要です。したがって、POM材料のサプライヤーや射出成形機メーカーと相談して、特定の用途に適した射出成形パラメータを決定することが重要です。

POM射出成形部品は様々な業界で使用されており、非常に繊細な成形プロセスを持っています。Sincere TechはPOM射出成形のプロです。 POM射出成形 POM射出成形部品が必要なプロジェクトがある場合、価格を得るために私達に連絡しなさい。