プラスチック射出成形受託製造の仕組み

というコンセプトである。 プラスチック射出成形受託製造 は今日のプロダクション業界において非常に重要である。このブログでは、このプロセスに関する必要なすべての詳細が含まれています。

図面から射出成形品に至るまで、各工程が重要です。射出成形機を選択する際に考慮すべき重要な要素を理解してください。 射出成形受託製造会社。

プラスチック射出成形の仕組み

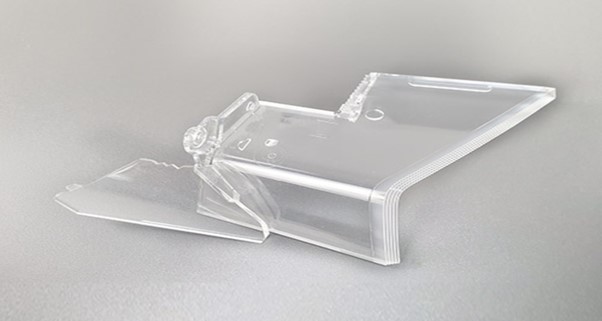

プラスチック射出成形受託製造 射出成形はデリケートな工程であるため、製品を作るには射出成形の専門業者を見つける必要があります。この成形工程は、溶かしたプラスチック樹脂を金型のキャビティに直接流し込むことで行われます。これは、高圧射出が部品の詳細な形成を保証するためです。金型が冷え、形状が固まり固定されます。

エジェクターピンが成形品を除去する。サイクルタイムは精巧さによって異なります。CNC加工された金型は精度を保証します。自動化システムは生産を合理化します。

品質管理チェックは、規格が維持されていることを確認するのに役立つ。この方法は、複雑な部品の大量生産において非常に効果的である。

プラスチック射出成形受託製造のステップとは?

デザイン&プロトタイピング

プラスチック射出成形受託製造 CADソフトから始まるエンジニアは精密金型を設計する。すべての金型は、0.001mmのような正確なサイズでなければなりません。

3Dプリンターでプロトタイプの製作が可能。各サイクルは、設計の欠陥を強化する。シミュレーションツールは、射出成形の挙動を予測するのに役立ちます。

エンジニアはメルトフローレートと冷却時間もモニターする。材料の選択は非常に重要で、熱可塑性プラスチックでもエラストマーでも構いません。設計の調整により製造性が確保されます。プロトタイピングの段階は、製造段階でのエラーを最小限に抑えることにつながります。

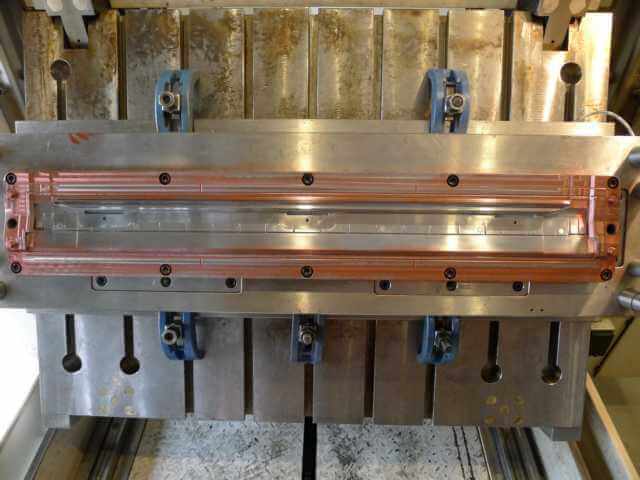

プラスチック射出成形金型製作

プラスチック射出成形受託製造の分野で、 プラスチック金型 プロトタイピングの後に作られる。金型は通常、スチール製かアルミニウム製である。金型製作はコンピュータ数値制御(CNC)機械加工によって行われる。EDMは、複雑な細部を精製します。

精度は非常に重要で、一部の部品は0.05mmの厳しい公差で作られている。冷却チャンネルが組み込まれています。エジェクターピンは部品の取り外しに役立ちます。

研磨は表面仕上げの向上に役立つ。金型の一部であるコアとキャビティが組み合わされる。工程の最終段階で金型の完全性をチェックする。

成形製造

プラスチックの射出成形における受託製造は、高圧射出を取り入れている。成形機はトン単位のクランプ力を使用する。その後、金型は一定の温度まで加熱される。これは、溶融プラスチックを圧力をかけて金型キャビティに入れることによって行われる。

部品が凍結するまで圧力は維持される。金型温度は冷却システムによって調整される。動作サイクルはスムーズでスピーディーです。部品の排出はロボットアームによって行われます。

これは、モニタリングが恒常的に行われるため、製品やサービスの品質を維持するための方法である。生産量は数千単位になることもある。

ポストプロダクション

ポストプロダクションの一般的な仕上げ工程 プラスチック射出成形 受託生産は以下の通り。 キャスティング その後、トリミングとバリ取りによって洗浄される。

穴あけやタッピングなどの追加加工も行われる。塗装やメッキなどのコーティングは美観を高める。多くの部品を組み立てる必要がある場合もある。

超音波溶着はプラスチック部品を接合するプロセスです。品質検査は寸法の正確さを保証します。梱包は、部品がしっかりと保護されていることを保証するために重要です。新しい生産データが文書に組み込まれる。これで最終製品の納品準備が整いました。

品質管理

プラスチックの品質管理 射出成形 は、高品質な製品をお届けするために重要な役割を果たしています。検査は寸法分析から始まります。三次元測定機は部品を測定します。目視検査で表面の欠陥を特定します。

引張試験は材料の強度を確認する。X線検査は内部欠陥を明らかにする。管理図は、生産の安定性を測定し、追跡するために使用される。すべてのバッチはまた、いくつかのテストを通過する。

不適合部品は不合格となる。また、すべての品質チェックを文書化する。使用される継続的改善プロセスには、以下のようなものがある。品質管理は、最終製品が規格に適合していることを保証するのに役立つ。

| ステップ | 説明 | 主な活動 | 使用ツール/テクニック | 時間枠(日) |

| デザイン&プロトタイピング | コンセプト開発 | CADモデリング、3Dプリント | CADソフトウェア、3Dプリンター | 7-14 |

| 金型製作 | 金型を作る | CNC機械加工、金型検査 | CNCマシン、EDM | 14-30 |

| 製造 | 製造部品 | 射出成形、部品射出 | 射出成形機 | 7-21 |

| ポストプロダクション | 仕上げ | トリミング、塗装、組み立て | トリミングツール、塗装ブース | 3-10 |

| 品質管理 | スタンダードの確保 | 検査、試験 | CMM、外観検査ツール | 2-5 |

プラスチック射出成形受託製造のステップに関する表!

プラスチック射出成形の受託製造を選ぶ理由

コスト効率

というのも プラスチック射出成形受託製造 は諸経費が比較的安い。資本集約的な機械投資は抑制されている。

材料の一括購入が安くなる。自動化された工程は効率を高める。自動化により、全体的な人件費が削減される。

精密工具は生産エラーを最小限に抑えます。メンテナンス費用は分担。プロトタイピング費用は、本契約に明記されています。予測可能な費用が得られます。この方法は、利用可能な予算を管理するのに役立ちます。

リソースの最適化

プラスチック射出成形の受託製造は、リソースの利用を最適化します。専門家や高度な設備は外部から調達。

精密金型を使用することで、材料の無駄も防ぐことができる。ジャスト・イン・タイム生産で在庫コストを削減します。生産能力はフレキシブルです。

デザインとプロトタイピングにプロフェッショナルなアプローチを採用。エネルギー使用は、さまざまなプロセスを通じて節約される。この戦略により、社内リソースが解放される。資源管理が合理化される。

技術アクセス

プラスチック射出成形による受託製造は、最新技術へのアクセスを提供します。CADソフトウェアは、設計精度を向上させます。CNCマシンは、オブジェクトを成形するための複雑な金型を提供します。ロボット工学は生産効率を高めます。リアルタイムのモニタリングが品質を保証します。

シミュレーションソフトが結果を予測高速射出成形機はサイクルタイムが短い。それ自体、これらの技術へのアクセスは不当に高価である。技術の統合は製品の品質向上につながる。

柔軟性

プラスチック射出成形受託製造は、製造の柔軟性を提供します。小ロットでも大ロットでもOK。デザインの変更も容易です。また、複数の材料を使用できることも重要です。異なる製品が同時に生産される。

サイクルタイムが短いため、新しい需要に即座に対応できる。生産スケジュールは調整可能です。アウトソーシングにより、主要工程に集中できる。柔軟性が市場対応力を高める。このアプローチはダイナミックなニーズに対応します。

スケーラビリティ

プラスチック射出成形受託製造 は、事業の拡大を容易にします。生産規模はプロトタイプから大量生産まで幅広い。

大量処理も自動化システムなら簡単。スケールアップしても品質が維持される。生産スケジュールは安定している。在庫管理が需要の変化に対応している。サプライチェーンは効率的である。スケーラビリティは市場の拡大をサポートします。このモデルはビジネスの拡大に合わせて進化します。

射出成形受託製造業者を選択する際の主な考慮事項とは?

製造能力

プラスチック射出成形受託製造は、高度に熟練した工程の上に成り立っている。提供者が高いトン数の機械を持っていることを確認してください。すべての金型サイズが要求仕様に準拠していることを確認する。マルチキャビティ金型を確認する。ABSやナイロンなど、さまざまな種類の材料に対応していることを確認する。

自動化されたシステムを探す。オーバーモールディングのような二次工程を見落とさないこと。公差が近いことを確認する。能力は品質と生産性に影響する。汎用性の高いメーカーを選ぶ。

経験と専門知識

プラスチック射出成形受託製造の関連する先行経験は非常に貴重です。業界における経験年数を確認してください。検討しているソフトウェアが複雑な形状を扱えることを確認してください。過去のプロジェクトを見てみましょう。熱可塑性プラスチック材料に対する認識を確認する。

候補者が高精度の金型を使用した経験があるかどうかを確認してください。設計やプロトタイピングの専門知識は重要です。経験は質の高い仕事をもたらします。彼らの経歴は、何らかの形でプロジェクトに影響を与えます。実績のある経験を信頼してください。

品質保証

プラスチック射出成形受託製造において、品質は不可欠な要素です。検査手順を厳守することを求めましょう。正確を期すためにCMM機を使用しているか確認する。ISO認証の有無を確認する。欠陥検出システムをチェックする。

SPC手法を遵守していることを確認する。品質管理に関する文書に目を通す。効果的な品質保証は欠陥を減らす。品質保証が製品の信頼性を保証することは注目に値する。品質を優先するメーカーを選びましょう。

認証

認定資格は、次の分野において非常に重要である。 プラスチック射出成形受託製造 業界。会社がISO9001に準拠しているかどうかを確認する。ISO 13485医療部品への適合性を確認する。航空宇宙産業におけるAS9100への準拠を確認する。RoHS規格に準拠していることを確認する。

認証はプロセス標準を反映する。規制遵守を保証する。認証は品質への献身を示す。品質に対する信頼を築く。認定メーカーを選びましょう。

信頼性

プラスチック射出成形受託製造において、信頼性は重要な要素です。時間通りに納品される頻度を確認しましょう。生産スケジュールに一貫性を求める。

大口注文を処理する能力がどの程度あるかを見極める。メンテナンス体制を確認する。信頼性はサプライチェーンの継続性を提供する。

顧客の声から収集した信頼性に関する洞察を見直す。問題に対するアプローチを評価する。適切なパートナーはプロジェクトの成功を支援する。信頼できるメーカーは安定したパフォーマンスを維持する。

プラスチック射出成形の受託製造において、品質はどのように維持されるのか?

品質管理

プラスチック射出成形の受託製造はまた、品質管理の高い水準を維持しています。三次元測定機は寸法の正確さを保証するために使用されます。SPC法は工程の安定性を追跡します。リアルタイムのデータ分析で変化を特定します。欠陥検出システムは欠陥を検出します。

ランダム・サンプリングはまた、ロットの一貫性を保証する。厳格な公差が終始維持されている。品質保証チームはすべての製造工程を監視している。文書化により品質指標を追跡する。品質保証は製品の信頼性を保証するために重要である。

規格

受託生産のプラスチック射出成形は非常に標準化されている。ISO 9001は、品質管理が一定のレベルに維持されていることを保証します。ISO 13485は医療機器の規格を保証します。AS9100は航空宇宙規格への適合を保証します。

RoHSは有害物質の管理を扱う。規格は基本的な品質を確立します。規格は規制遵守を保証する。認証は業界標準に準拠している。規格は品質の枠組みとして定義することができます。コンプライアンスは製品の信頼性を高めます。

検査方法

の検査方法 プラスチック射出成形受託製造 は包括的である。目視検査では、表面に見える欠陥を特定します。三次元測定機は寸法との適合性を確認します。

引張試験は材料の強度を確認する。超音波試験は内部欠陥を検出します。SPCが工程のばらつきを監視します。インライン検査により、リアルタイムで品質が確認されます。ランダムサンプリングは一貫性を検証します。適切な検査により、問題が初期段階で浮き彫りになります。これにより、高品質の結果が保証されます。

一般的な欠陥

の欠陥については プラスチック射出成形受託製造そのような事態を避けるための予防措置がとられている。冷却不良はヒケにつながる。これは材料の差収縮によって起こる。過剰な射出圧力がかかるとフラッシュが発生する。

ショート・ショットは、材料 の流れが不十分であることを意味する。溶接は、2つ以上の溶融前線が合流するときに起 こるため、溶接線が形成される。

ボイドとは、素材に含まれる空気のポケットのこと。焼け跡は熱によって生じる。欠陥の早期発見により、是正措置も確実に取られる。これにより、製品の品質が維持されます。

プラスチック射出成形に使われる材料は?

熱可塑性プラスチック

プラスチック射出成形の受託製造では、熱可塑性プラスチックがよく使われる。最も一般的に使用される材料には、ABS、ポリカーボネート、ナイロンなどがあります。 ABS射出成形 耐衝撃性を提供。ポリカーボネートは光学的透明性を提供。ナイロンは耐摩耗性を高める。

これらの材料は溶融して注入される。冷却すると固化する。熱可塑性プラスチックは、再溶融して何度でも再形成できる材料である。熱可塑性プラスチックは様々な用途に応用できる。熱可塑性プラスチックの用途は非常に柔軟です。熱可塑性プラスチックは、耐久性のある製品を保証します。こちらへ 射出成形材料 のページをご覧ください。

熱硬化性プラスチック

熱硬化性プラスチックは、プラスチック射出成形受託製造のプロセスにおいて重要である。一般的な例としては、エポキシやフェノールなどがある。これらは硬化プロセスを経る。しかし、一度硬化してしまうと再び溶かすことはできない。

これらの材料は熱に非常に強い。機械的特性も優れている。これらの熱硬化性樹脂は電気部品に非常に適している。特に熱にさらされたときの安定性も優れています。熱硬化性プラスチックは長持ちする。しかし、熱硬化性プラスチックは、その用途が必要とされる場合に有用である。

材料特性

プラスチック射出成形の受託製造において、材料特性は非常に重要である。引張強さは破壊に対する抵抗力を示す。曲げ弾性率は剛性を示します。耐衝撃性は耐久性を評価します。熱安定性は耐熱性を示します。

耐薬品性は、材料が過酷な条件下で作動する能力を定義する。寸法安定性は、部品のサイズが変化しないことを保証します。絶縁部品では、電気的特性が重要です。材料特性は選択の指針となります。最適な性能を保証します。

選考基準

これは、プラスチック射出成形における受託製造にも選択基準が適用されるからである。耐荷重部については、引張強度を考慮する。高温用途の熱安定性を評価する。厳しい化学環境に対する適合性を判断する。

長持ちする製品のために耐衝撃性材料を選ぶ。必要な剛性のために曲げ弾性率を検討する。予算の制約を考慮してコストを検討する。

特性を用途要件と結びつける。選択基準は、材料の適切性を決定するのに役立ちます。適切な選択は製品の品質を高めます。

シンシア・テックがトップ10入り 中国のプラスチック射出成形会社.この金型会社は、消費者の成形問題を解決するために、異なるグループのチームメンバーを持っています。最も重要なことの一つは、この会社はよく修飾され、知識豊富なデザイナーを持っているということです。この会社はプラスチック金型を提供するだけでなく、彼らはまた、プラスチック金型金型設備、成形機を提供しています、 射出成形サービスプラスチック金型トレーニングなど。

について プラスチック金型 設備にはあらゆるサイズ、モデル、形状がある。だから、消費者は彼らの好みのスタイルごとに機器を選択することができます。この会社だけが成形機のための無限のソリューションを提供していますので、すべての消費者は、この会社を通じて成形機を得ることができます。

成形機の各部分は、さまざまな種類の機器を使用してテストされます。その後、彼らは唯一の消費者にマシンを提供することができます。この金型会社は、完全な保証と保証で金型製品を提供することができます。顧客が成形機を取得したい場合、彼らは単に彼らの家に座って、金型会社のウェブサイトを介してマシン名を注文することができます。 ザ・モールド・カンパニー は、オフィスや自宅にいながらにしてマシンをお届けします。

一つは、この会社はすべてのプラスチック成形品を非常に合理的な料金で提供することです。この会社は期限内にプロジェクトを完了することができます。機械が修理される場合、心配する必要はありません。 金型会社 は優秀なエンジニアをその業界に派遣します。このエンジニアは、機械の問題を無料で迅速に修理する。この会社は、消費者にブランド製品のみを生産します。

プラスチック金型製造会社

もし、消費者が私たちの会社についてもっと知りたいのであれば。 プラスチック金型メーカー今すぐご連絡ください。

プラスチック成型品のトップクラスのニーズはすぐに満たされ、特別な製品は、優れたプラスチック成型品のアイデアを選択しながら、クライアントのために費用対効果を伝える。有名なメーカーは、射出成形プラスチック、電子プラスチック、熱成形プラスチック、ABSエンクロージャー、グロメット、インクスタンプ、キッチン用品、プラスチックキャリアビン、プラスチックローラー、プラスチックカラー、成形ステレオ機器などの成形プラスチックを提供しています。SINCERETECHのようなトッププロモーターは、迅速性を確保し、一つ一つの製品供給において顧客満足を大切にしています。SINCERETECHのようなトッププロモーターは、迅速性を確保し、すべての製品供給において顧客満足を大切にしています。

一つ一つのプラスチックは顧客のニーズに合わせて設計され、品質を損なうことなく、安価なコストを提供しています。単一のテラス- SINCERE TECH金型会社は、完全な、より良い製品を提供します。 ABS射出成形PP、PA、PC、PPSUおよび他のタイプ。 射出成形品 必要なプラスチックギアを入手するために、顧客は、プラスチック材料のプロトタイプNR、RAL NRまたはPANTON NRのような簡単な詳細、週、年、月ごとの要件/数量を提供する必要があります。

包装の必要性、表面処理の要否、組み立ての要・不要の詳細、製品ごとの色の数量と需要に関する情報など、必要不可欠な情報です。この会社のパネルメンバーは、次のような極めて豊富な経験を持っています。 プラスチック成形 また、クロムメッキやUVメッキ、PU塗装のような表面処理から梱包まで、様々な工程が必要な顧客をサポートしている。

結論

プラスチックの受託製造に迫る 射出成形 そのプロセスの複雑さと利点を明らかにする。デザインからポストプロダクションまで、どの段階もそれほど重要ではありません。これらの利点を活用するには OEM受託製造 中国 ページをご覧ください。頼もしい味方とともに第一歩を踏み出そう。