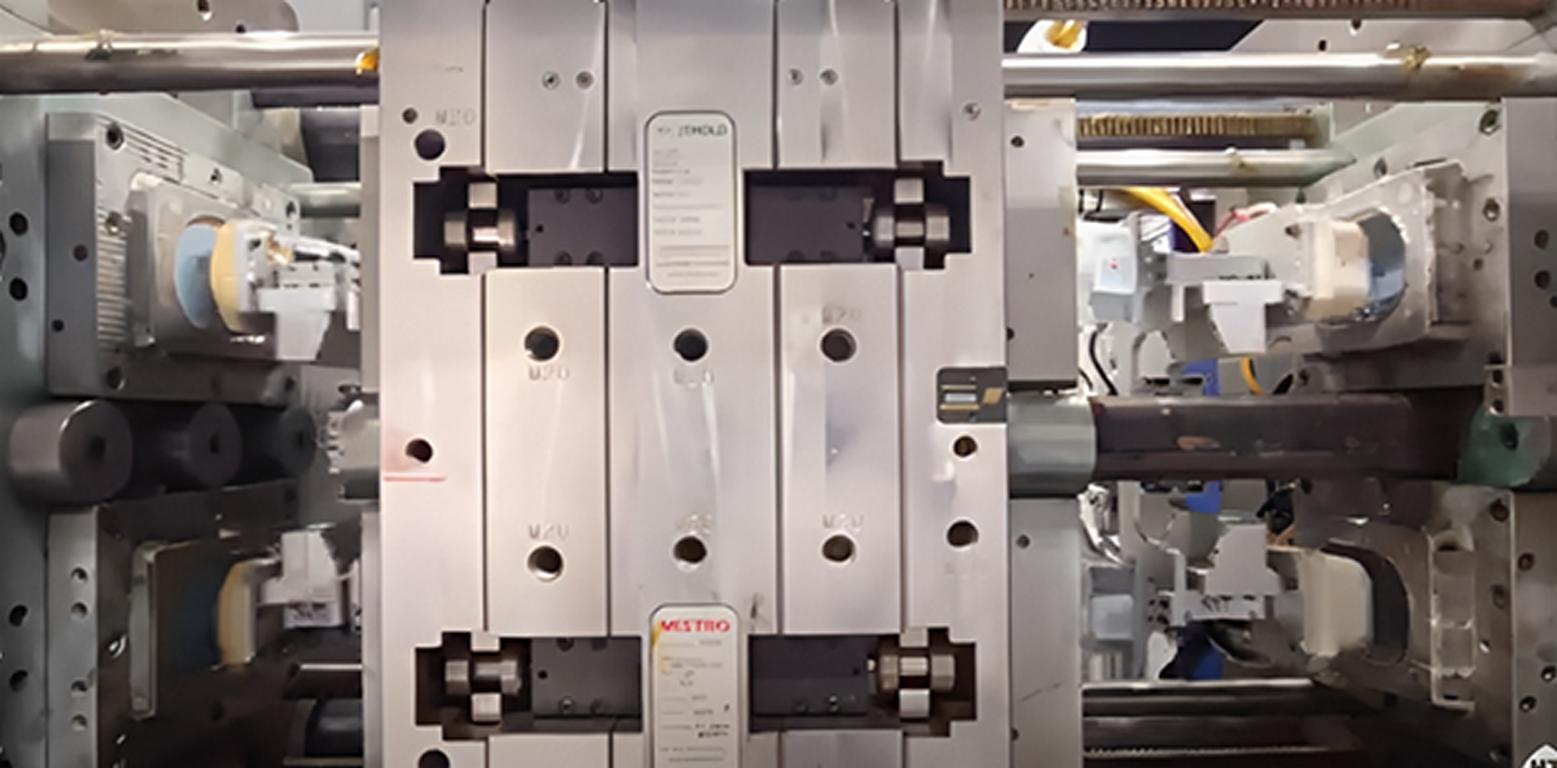

スタックモールド

スタック成形:知っておくべきことのすべて

スタック成形 は射出成形業界における革命である。それは スタックモールド少なくとも2つ以上のコンパクト化されたキャビティがあれば、異なる部品を一度に成形して効率を上げることができる。では、スタック成形とは何なのだろうか。この記事では、スタック成形を定義し、その利点の簡単な概要と、大量生産が急速に変化している様子を紹介する。さらに、材料、設計指針、およびその間のすべてを含むスタックモールド射出成形プロセスについて学びます。

スタック・インジェクション金型とは?

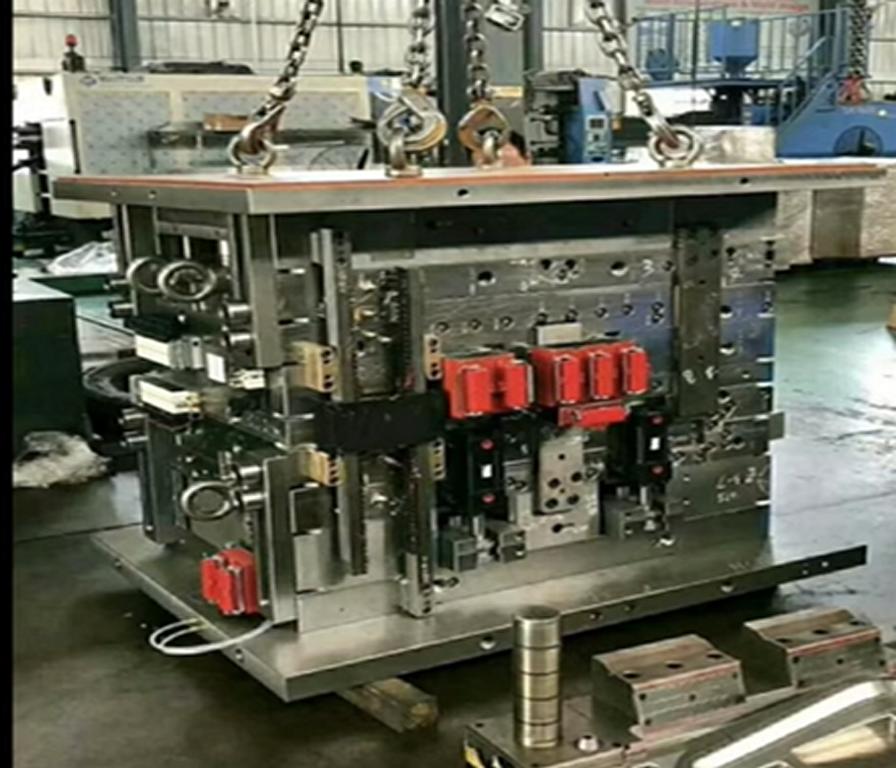

スタック射出成形金型は、複数の金型キャビティを積み重ねることによって作られる複数のパーティングライン、またはキャビティの「層」を持っています。金型の各段には別のキャビティがあり、同時に機械全体の生産量を増加させます。追加ツールや、それを収容するのに必要な不動産に投資することはない。1つの平面にしか部品を形成することができない通常の金型に比べて、垂直平面で構成されたスタック金型は、部品を作る複数の平面に、したがって、より高い生産性を持っている。

積層成形はどのように行われるのですか?

ここでは、積層造形がどのように行われるのか、ステップ・バイ・ステップで概要を説明する:

1.型閉じ

スタックモールドはキャビティが連続しており、キャビティを縦に並べることで立った状態になる。機械のプラテンが揺動すると金型が閉じるので、各段のキャビティとコアが同時に整列する。

2.材料の注入

金型が閉じられた後、溶融プラスチックが単一のスプルーまたはホットランナーを通して金型キャビティに注入される。材料は、多層金型のすべての段階ですべてのキャビティに入ります。ホットランナーシステムのレイアウトは、材料がすべてのキャビティグレードに均一に分配されることを保証します。

3.冷却と凝固

溶融プラスチックがキャビティに入ると、冷却され固化し始める。金型の各レベルでは、一度に部品を冷却することができます。そのため、各キャビティセットの冷却を同時に行うことができ、サイクルタイムを延長する必要がありません。

4.型開き

ポリマーが十分に冷却されると、システムが金型を開く。金型は、スタックの各レベルを一度に取り出すことを目的としています。金型から部品を簡単かつスムーズに取り出すために、キャビティが開いていることを保証する機能もあります。

5.退場

その後、金型の排出システムによってキャビティから固化した部品が捨てられ、キャビティのない金型が次のサイクルに備えられる。違いは、金型の各レベルが一度に部品を排出するため、1サイクルで高い回転率を達成できることです。追加部品やより複雑な部品は、折りたたみ可能な中子や特殊なエジェクターシステムを使用して簡単に排出することができます。

6.プロセスのリサイクル

しかし一旦排出されると、金型は再び閉じ、サイクルが完了するまでもう一回動作する。積層金型にはより多くのキャビティレベルが組み込まれているため、メーカーは1サイクルにより多くの部品を作ることができる。つまり、より大きなサイズやトン数を必要とすることなく、より効率的な製造が可能になるのだ。

スタックモールド射出成形に適した材料

特に、スタックモールド射出成形では、適切な材料が重要である。材料は、構造物のすべてのスペースにうまく入るように流動性がなければならない。そのため、一般的に使用される材料には以下のようなものがある:

| 素材 | 引張強度 | 融点 | 金型の収縮 | 一般的なアプリケーション | プロパティ |

| ポリプロピレン(PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | 包装、自動車部品、家庭用品 | 耐薬品性に優れ、高速成形に適している |

| アクリロニトリル・ブタジエン・スチレン(ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | 消費財、エレクトロニクス、自動車部品 | 強靭、耐衝撃性、優れた寸法安定性 |

| ポリエチレン(PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | ボトル、容器、包装フィルム | 低密度、フレキシブル、軽量アプリケーションに最適 |

| ナイロン(PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | 自動車部品、工業部品 | 高い強度と靭性を持ちながら、吸湿性がある。 |

| ポリカーボネート(PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | 光ディスク、電子機器、自動車用レンズ | 優れた透明性、耐衝撃性、高価 |

| ポリエチレンテレフタレート(PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | ボトル、包装、工業部品 | 強度が高く、透明度が高く、リサイクル可能な用途に適している。 |

| ポリスチレン(PS) | 30~50MPa | 210-250°C | 0.4-0.8% | 使い捨て容器、断熱材、包装 | 低コスト、剛性は高いが脆い |

スタック金型の種類

ここでは、さまざまな用途で使用できる一般的なスタックモールドの種類をご紹介します;

1.2段積み金型

キャビティが2段あり、1段の金型の2倍の数を生産できる。そのため、機械を追加することなく、増産ニーズに対応することができます。中程度の生産量の範囲では費用対効果が高く、機械の使用量を効果的にコントロールすることができます。

2.三段積み金型

キャビティは3段階あり、生産性を3倍に高めることができる。このほか、機械の有効面積を拡大することなく、アイドル時間を最小限に抑え、最終製品の処理能力を最適化する。

3.4段スタック金型

この金型は、非常に要求の高い部品のために作られ、1サイクルの生産が4倍になる4つのキャビティを備えています。非常に近い公差を達成する必要があり、大量の商品を生産する場合の使用に最適です。

4.回転スタック金型

もちろん、生産率を上げ、サイクルタイムを短縮するために、複数のプラテンセットを構成し、成形と冷却をさまざまな階層で行う。このシステムは、1つのサイクルで複数の作業を達成するため、その機能においてより効率的である。

5.インデックス・プレート・スタック金型

サイクルを通じて、各レベルが新しい位置に移動するため、1つの金型で多段階の作業が可能になる。様々なサイクルで異なる操作が必要な契約部品の製造に便利です。

6.折りたたみ式コアスタック金型

糸やアンダーカットのような複雑でコンパクトな部分を持つ物体の排出に最適です。部品に影響を与えることなく離型することが困難な複雑なプラスチック部品の製造に最適です。また、コアを使用することで、排出時に層がくっついたり、コアが上の層を引きずったりする可能性が低くなります。

7.ハイブリッド・スタック金型

スタック金型とは、2つ以上の金型からなる特殊な金型のことで、タンデム金型や回転金型と呼ばれることもあり、他の成形技術とハイブリッドなスタック金型もあります。この設計では、成形工程が1つの金型で行われるため、部品の生産が可能になる。そうすることで、1サイクルで多様な特性を持つ複雑な部品を成形できる多機能システムが生まれる。

スタック金型とタンデム金型の比較

スタック金型とタンデム金型を比較した簡単な表がある;

| 特徴 | スタック金型 | タンデム金型 |

| 金型の構造 | 空洞を垂直方向に複数段積み重ねたもの。 | 2つの金型が並行して稼働している。 |

| オペレーション | すべてのキャビティレベルが同時に充填・排出される。 | 金型は交互に作動し、一方が充填される間にもう一方が冷却される。 |

| サイクルタイム | ~20-30%のサイクルタイム短縮。 | ~金型を交互に使用するため、10~20%長くなる。 |

| 生産量 | 高出力(金型レベルに応じて2倍、3倍、4倍)。 | 中程度の生産量増加(単一金型と比較して1.5倍から2倍)。 |

| 部品の複雑さ | 単純な部品から中程度に複雑な部品に最適。 | より複雑な部品や多段作業に適しています。 |

| 材料の使用 | すべてのキャビティレベルで共有されるシングルランナーシステム。 | 各金型に別々のランナーシステムが必要な場合もある。 |

| エネルギー効率 | より効率的(同時運転により、~10~15%のエネルギー節約)。 | 交互運用のため若干効率が悪い。 |

| 理想的な使用例 | 同一部品の大量生産。 | 複雑な部品を作るには、さまざまな成形段階が必要だ。 |

スタック金型に適したマニホールドシステムの選択

ここでは、スタック金型に適したシステムを選択する方法をいくつか紹介します;

- 複数の空洞: 類似品を製造して単位を削減することが可能 射出成形コスト そして収量を増やす。

- コンパクトなデザイン: 垂直カラムに空洞を割り当てることで、特にスペースが限られた施設では床面積を削減できる。

- 冷却効率の向上: 従来の冷却構造および逆流を利用した連成冷却構造は、すべてのキャビティで効率的な冷却を実現します。その上、サイクルタイムが短縮され、部品の品質が向上します。

- 簡易排出メカニズム: 高度な排出方法は、部品に害を与えることなく部品を切り離すのに役立つ。

- ホットランナー・テクノロジー: 発泡スチロールの廃棄物を削減し、プラスチックがキャビティに入る前に溶けた状態で保持されるため、均等な充填が保証される。

スタック金型用マニホールドシステムの選択

- 素材の互換性: マニホールドシステムの構造と機能が、回路基板の製造に使用される特定の材料の流動特性と熱特性を満たしているかどうかをチェックする。

- フロー分布: 圧力損失を防ぐため、すべてのレベルに均等に材料が行き渡るような設計のキャビティを選ぶ。

- 温度管理: 部品の粘度や材料の品質に影響を与えるような温度制御を行うシステムを選択する。

- メンテナンスのしやすさ: 製品は定期的なメンテナンスと清掃が必要なため、分解可能な設計を選択する。

- スケーラビリティ: 将来の生産に対応するため、マニホールドの変更や追加が迅速にできるシステムの研究。

スタック金型の用途

スタック金型は、次のような大量生産を必要とする産業で一般的に使用されている:

- 自動車の構造と内装、または自動車の部品とケーシング。

- 消費者製品(パッケージ、キャップ)

- その他(注射器、キャップ)

- エレクトロニクス(ハウジング、接続)

スタック金型の利点

- 生産能力を数千%向上

- 効率的な材料使用

- 人件費の削減

- その結果、様々な施設の床面積を最小限に抑えることができる。

- 高い投資収益率

スタック金型の欠点

- 初期費用が高い

- 複雑な金型設計と頻繁な修理の必要性

- これらは、より精密で、より高度な機械によって制御される、より高度な方法を必要とする。

- 適切なバランスを取らないと、部品の品質を誤る可能性がある。

スタック成形に関する誤解。

- 神話だ: スタック型は中小企業には高価すぎる。事実:これは最初の手順では常にコストがかかりますが、長期的には消耗品と生産時間を大幅に節約できます。

- 神話だ: スタック金型は部品品質に不利である。事実:優れた設計では、特定の部品はキャビティ・レベルに関係なく同じ品質であるべきです。

スタック金型の理想的な使用例

スタック金型は、加熱された金型を頻繁に交換する必要がある場合、金型サイズに対して荷重が比較的大きい場合、金型を定期的に冷却された金型に交換する用途に最適です。

スタック金型は、1つの部品を大量に生産する必要がある場合に最適です。パッケージング業界、特に消費者向けパッケージ製品の製造や医療機器業界など、高い精度が要求される業界では特に重要です。

結論

結論として、スタック成形は、生産ライン、特に高生産ライン産業において、多くの製品の生産速度を大幅に向上させることができる最も効果的な生産技術の一つである。しかし、スタック金型は機械のサイズを大きくすることなくキャビンの密度を高めることができ、より低い射出成形単価で高い生産価値を実現するのに役立ちます。そのため、種類、材質、設計上の注意点を知っておきましょう。そうすれば、スタック成形のメリットを最大限に生かすことができるのです。

よくある質問

スタックモールド射出成形とは?

これは、複数のキャビティを使って複数の部品を製造する方法である。 成形 パーツは1サイクルにつき1回。

スタックモールドに使用できる素材は?

PP、ABS、ナイロンは、利用可能な研磨材の一部です。

スタック金型とタンデム金型の違いは何ですか?

スタック金型が互いに類似した部品を同時に作るのに対し、2番目のタイプのタンデム金型は、異なる段階の部品を作る。

スタック成形はどのような分野で役立っていますか?

自動車、包装、医療、電子機器メーカーなど、ほぼすべてのメーカーが対象。

ホットランナー技術はスタック成形をどのように改善するのか?

材料の無駄を省き、壁の空洞を適切に仕上げることができる。

スタック金型は高価ですか?

そのコストは当初、他の機械より高いが、生産効率ははるかに高い。