射出成形のためのプラスチック部品設計

射出成形は、金型に部品を「射出」して特定の寸法の部品を形成するという点で、プラスチック製造において最も一般的に使用される技術の一つである。この工程は、性能目標を達成するための効率性、部品の美観とコストを達成するためのプラスチック部品設計の考慮事項によって決まります。この記事では、リブ、ボス、ゲート、スプリース、公差とその影響、材料の選択、角の丸みなど、射出成形中に考慮しなければならないプラスチック部品の基本的な設計の特徴について説明します。

プラスチック射出成形とは?

プラスチック部品の設計は、溶融プラスチックから部品を形成するプロセスである射出成形で作られるサブアセンブリと部品の特徴を描くことを含む。これは、部品の強度、操作性、製造コストの安さを実現する最適な設計を導き出すことである。

射出成形プロセスの基礎

設計プラスチック部品を理解する前に、プラスチック射出成形の重要なプロセスの概要を理解しよう。これらには次のようなものがある;

1.溶融

プラスチックペレットは射出成形機に供給され、ピーク温度に達するまで加熱される。ここでペレットは液体状のプラスチックに変化する。これにより、プラスチックはより柔軟になり、様々な形状に容易にモデル化することができる。

2.インジェクション

プラスチック射出成形では、溶融したプラスチックを高圧で金型のキャビティに注入する。金型は特定の部品を作るように作られる。さらに、圧力は、プラスチックが金型のすべての形を取ることを保証します。

3.冷却

金型にプラスチック材料が充填されたら、冷却して硬化させ、取り出す。冷却は、金型の冷却空気または水の助けを借りて行うことができます。このプロセスによって、プラスチックは十分に硬い材料となり、金型の形状にすることができます。

4.退場

冷却中に金型が開いている場合、硬化したプラスチックを金型から押し出す作業がもう一つある。エジェクター・ピンを使うなどして、部品を破壊することなく取り出す。その後、金型は閉じて次のプラスチック部品のために再スタートする。

キー に関する考察 射出成形のためのプラスチック部品設計

射出成形を行う場合、最適化されたプラスチック部品の設計は、高品質の射出成形と競争力のある射出成形を行うために重要です。 射出成形コスト.以下では、射出成形プロセスのためのプラスチック部品の設計の重要な考慮事項について説明します;

1.部品形状

部品形状は、形状を扱う上で重要な役割を果たします。そこで、射出成形プロセスの有効性を高めるために選択できるさまざまな考慮事項について説明しましょう。

I.複雑さ:

このことは、金型のコストが部品の複雑さと金型の設計に依存することを意味する。さらに、設計が複雑だと部品点数も多くなる。フラットパネルのような平らな部品は、アンダーカットや特徴の多い部品を設計するのに比べ、安価で成形しやすい。複雑な設計には複雑な金型が必要になり、その分コストも高くなるというのが業界の現実だ。

II.均一な肉厚:

均一であれば、製造上の問題が少なくなるからである。部品に薄い壁と厚い壁がある場合、その原因は通常、成形工程で部品が受ける冷却速度の違いにある。このような冷却は反りにつながる可能性がある。厚い部分は薄い部分よりも冷却して固化するのに時間がかかるため、材料が曲がったり歪んだり、表面に凹みのような跡がついたりする。

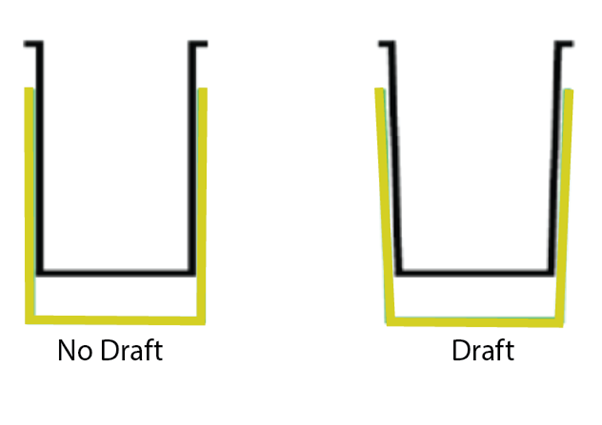

2.ドラフト角度

抜き勾配とは、金型から成形品を容易に離型させるために、成形品の側面につけるわずかな勾配のことです。抜き勾配がないと、プラスチック部品が金型にはまり込んでしまい、部品の構造的完全性や金型の材質を損なうことなく取り外すのが難しくなります。通常、抜き勾配は1~3度の範囲に設定するのが一般的です。

3.公差と寸法精度

一方、公差とは、部品の寸法に関する限り、許容される偏差の限界のことである。これらの公差は、部品に適切に適合し、正しい方法で作業するために正確でなければなりません。もちろん、小さなばらつきのようなより厳しい公差も可能であるなど、これに関連する制限や要件もあります。しかし、金型や品質管理には高い公差があるため、実現にはコストがかかる。それとは対照的に、低い公差レベルは維持するのがはるかに簡単ですが、同時に、おそらく部品の性能や干渉に影響を与えます。

4.リブとボス

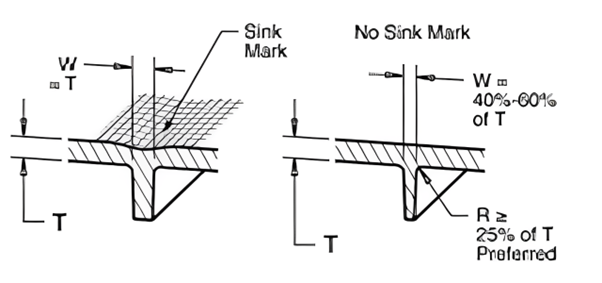

I.肋骨

リブは、部品の強度と剛性を高めるために部品の内側に組み込まれる余分な補強部材であるが、部品にわずかに余分な質量を与える。特定の部分に余分な支えを与えることで、パーツの反りを防ぐために使用される。リブの厚さを周囲の壁の半分にすることで、シンクマーク(リブと主壁が接する部分のへこみ)を防ぐことができます。この厚みのバランスは冷却を助け、応力も軽減します。リブはSS304グレードの材料で作られ、たるみを最小限に抑え、応力を補正します。

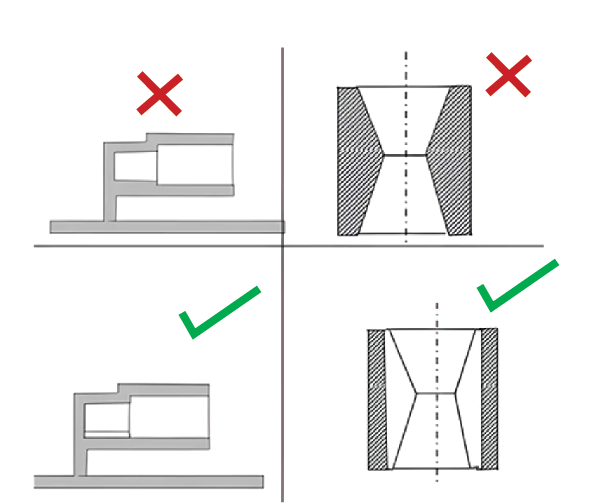

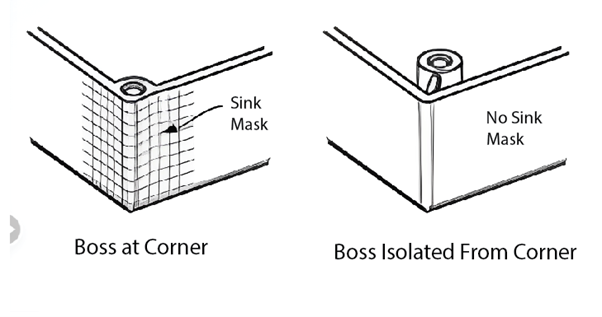

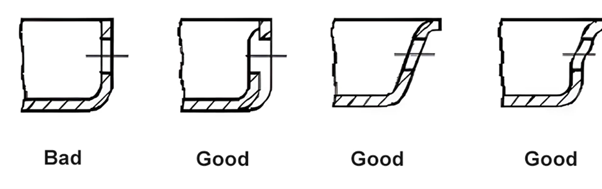

II.ボス

ボスは、主に他の部品を固定するためのアンカーポイントとして機能する特徴的な隆起した突出部分である。割れたり変形したりすることなく機械的負荷に耐えられるよう、多くの場合リブで補強する必要がある。また、ボスは時の試練に耐える強度を持つよう、適切な厚さに引かなければならない。

5.ゲートとスプルー

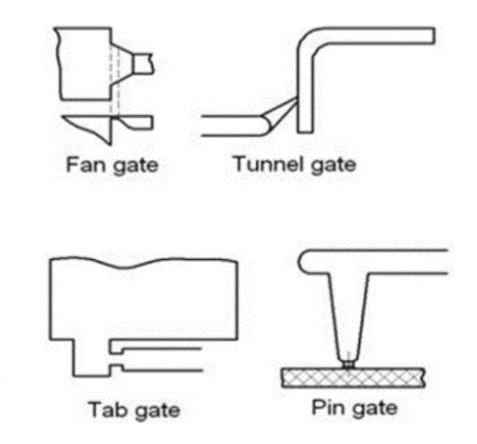

I.ゲート

溶融プラスチックが金型に流れ込む、あるいは入り込むポイントである。ゲートの配置と設計も、金型への充填を確実にし、欠陥を減らすために、適切に考慮しなければならない重要な問題である。一般的に使用されるゲートには、部品の縁に配置されるエッジゲート、特定の場所に配置される小さなゲートであるピンゲート、部品の内側に配置されるサブマリンゲートがあります。このように、ゲートを適切に設計することで、材料が均一に充填され、無駄や欠陥の発生を防ぐことができます。

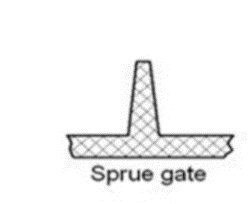

II.スプルー

スプルーは通常、他のランナーよりも厚く、金型を組み立てるときに他の部分と簡単に分離できるように、別々に成形されることが多い。シンプルで効率的なスプルーパターンを設計することで、金型からの離型が容易になるだけでなく、廃材の使用量を削減することができます。スプルーは、プラスチックの流れを良くし、成形後に切り離すプラスチックの量を最小限にするように設計する必要があります。

6.排出システム

機能エジェクターピンは、部品が冷却後に固化したとき、金型から部品を取り出すために使用されます。エジェクターピンを設計する際には、部品を傷つけたり、外観を損なったりしないように、部品の周囲に配置することが重要です。エジェクターピンの適切な位置決めは、金型から部品を簡単かつ適切に排出する上で重要な役割を果たします。

| デザイン | ガイドライン/重要な価値観 | 説明 |

| 複雑さ | よりシンプルな形状が望ましい | 複雑な設計は金型のコストと難易度を上げる。 |

| 均一な肉厚 | 1.5 mm - 4 mm | 一貫した厚みで、反りやヒケを防ぐ。 |

| ドラフト角度 | 1° - 3° | 金型からの排出を容易にする。 |

| 寸法精度 | ±0.1 mm - ±0.5 mm | コスト効率に優れた成形を実現するために、プロセス能力に適合させる。 |

| リブの厚さ | 肉厚50% | ヒケを防ぎ、構造強度を向上させる。 |

| ボスの厚さ | 公称肉厚60%~80% | 機械的強度と応力への対応を確保。 |

| ゲート位置 | 厚い部分の近く、視覚的な表面から離れた場所 | 適切な充填を保証し、欠陥を減らす。 |

| スプルー径 | 1.5 mm - 6 mm | 溶融プラスチックのスムーズな流れを確保する。 |

| エジェクターピンの位置 | 化粧品表面から離れる | 表面を傷つけることなく、スムーズな部品排出を保証します。 |

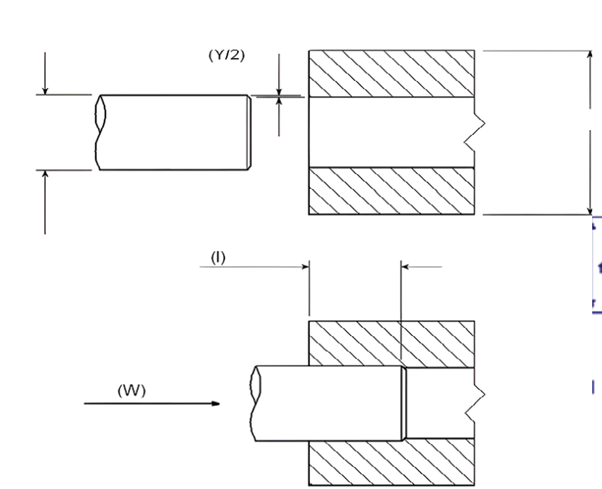

7.干渉フィット

干渉嵌合は、穴とシャフトがトルクやその他の力を効率的に伝達できるように接続する必要がある場合に使用される。干渉嵌合では、組み立てに多くの労力をかけずに信頼性の高い接続を可能にするため、公差と使用温度を十分に考慮する必要があります。

干渉の度合いは、設計応力、ポアソン比、弾性係数、幾何学的係数を考慮した正確な数式によって決定される。干渉フィットに必要な組立力も、これらの計算によって推定されます。

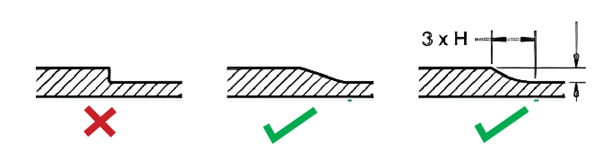

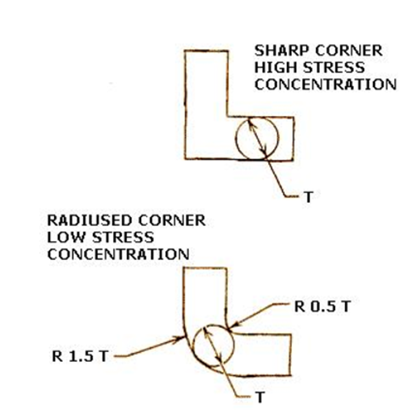

8.プラスチック部品設計におけるフィレットと角丸加工

このため、鋭角のコーナー部を使用した場合、プラスチック部品に張力が集中し、欠陥が発生します。丸みを帯びたコーナーを意味するフィレットサイズを大きくすることで、応力集中レベルを下げると同時に、成形工程でプラスチック材料が自由で流れやすくなります。均一な肉厚と収縮の問題を避けるためには、コーナーの半径の設計原則を作ることが重要です。

9.穴

I.スルーホール

部品の厚みを貫通する穴は、他の種類の穴よりも使用頻度が高く、作成も容易である。構造的な観点からは、金型設計時に最も制御しやすい。金型の摺動部と固定部の両方に固定コアを使用する方法と、摺動部にも固定部にもコアを1つだけ使用する方法があります。前者は、溶融プラスチックの影響を受けて短いアームを持つ2本の片持ち梁を形成しますが、変化はごくわずかです。

後者は、変形を無視できる単純支持の梁を形成する。この状態を避けるには、コアの直径の一方を他方よりわずかに大きく、他方をわずかに小さくして、すべての合わせ面ができるだけ滑らかになるようにする。

II.ブラインドホール

ブラインドホール(部品を貫通しない穴)は成形が難しい。一般的に片持ち梁コアを使用し、溶融プラスチックの衝撃でコアが曲がる傾向があるため、穴の形状が不均一になります。ブラインドホールは、穴が突然終わるもので、一般的に、ブラインドホールの深さは穴の直径の2倍を超えてはならない。

直径が1.のブラインドホールの場合、厚さは5mm以下とし、深さは直径を超えないようにする。盲穴の底壁の厚さは、収縮を防ぐため、穴の直径の6分の1以上とする。

III.サイドホール

サイドコアを介してサイドホールを形成するため、サイドコアの長さが問題となり、分割する可能性があるため、金型コストと金型メンテナンスにつながる。このような課題に対処するため、現在の非効率性、ひいてはコストを是正する方法として、設計を効率化することが考えられる。

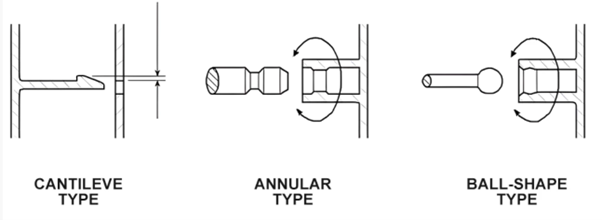

10.プラスチック部品設計におけるスナップフィット接続

スナップフィット・アセンブリーは、ポケットにやさしく、他のファスナーを必要としないため環境にもやさしい。スナップ・フィットは、他の部材の外側の延長部分を越えて突起部分を引っ掛けるもので、部材の弾性変形によりインターロック・キーが形成される。スナップフィットには主に、カンチレバー型、環状型、ボール型の3種類がある。

スナップフィットの設計には、引き込み側と入り口側の2つの重要な角度が関係する。引き込み側は通常、ガスケット側より長くして、より優れたロックイン性能を達成する必要があります。構造体の許容たわみ量は、材料定数と幾何学的係数を使用して、所定のスナップフィットに対する特定の方程式によって求めることができます。

11.表面仕上げと質感

以下の方法は、最終製品の効率的な表面仕上げとテクスチャーを実現するのに役立つ;

- 望みの美学を実現する 部品の表面仕上げは、部品の外観を決めるだけでなく、部品の触感も決めます。設計者は、つや消しや光沢など、美的ニーズに応じて質感や仕上げを設定します。

- 離型性に対するテクスチャーの影響: 表面テクスチャーの性質は、部品が金型から離型しやすいかどうかを決定する上で重要な役割を果たすことがわかります。複雑な形状は、離型を容易にするために、設計上、余計な問題を引き起こす可能性があります。

- 表面仕上げのテクニック: 最適な仕上がりにするために、研磨、サンディング、最終コーティングなどの追加加工を施すこともできる。

12.公差と寸法安定性

そこで、以下のような配慮も、プラスチック部品の設計効率を高めるのに役立つ。

- 厳しい公差のための設計: 公差レベルがより厳しい部品は、実際の成形工程における管理上の問題が増加し、金型設計にとって困難な環境となる。材料の流れや冷却の違いに対応するためには、いくつかの重要なポイントを考慮する必要があります。

- 材料収縮の会計処理: 材料の収縮を制御するために、設計者は金型キャビティのサイズをわずかに小さく設定する必要があります。この形式を使用することで、最終的な部品が必要な寸法を満たすようにすることができます。

- 工具に関する考察: そのため、金型は寸法精度が高く、成形品の寸法安定性を高めるためにメンテナンスが行き届いている必要がある。

13.材料の選択

従って、成形品に要求される性能を達成するために、適切な材料を選択することが望まれる。熱可塑性プラスチックには、非結晶性、半結晶性などそれぞれ特徴があります。その要因には、組み込まれる材料の機械的強度や結晶化度、吸湿性などが含まれる。

14.金型流動解析

設計には金型流動解析も含まれます。そこで、次のようなプロセスで最適化を行います;

- マテリアルフローのシミュレーションの重要性: 金型流動解析の目的は、溶融プラスチックが金型内でどのように流動するかを見極めることです。そのため、エアトラップ、ウエルドライン、不均一な流れの領域を特定するのに役立ちます。

- 潜在的な問題の特定:シミュレーションによって、製造前にいくつかの問題を特定することができ、設計者は金型設計の一部を修正することができます。

- 金型流動のための部品設計の最適化: モールドフローに基づいて行うことができる変更は、部品の品質を向上させ、不良率を最小限に抑えるのに役立ちます。

15.プロトタイピングとテスト

そこで、デザイン部分の効果を高めるために使えるプロトタイピングとテストのテクニックをいくつか紹介しよう。

- ラピッドプロトタイピング技術の活用: ラピッドプロトタイピングのような技術は、設計者がスペアパーツのプロトタイプを作り、製造に採用する前に物理的なパーツをテストし評価するのに役立つ。

- 身体検査の実施: この部品を組み込んだ試作品を試験することで、部品の性能、耐久性、意図した機能を果たす能力を評価することができる。また、設計の改善点についてもある程度のアイデアが得られるため、さらなる価値が生まれます。

- 最終生産の前にデザインを繰り返す: テスト結果に基づき、部品設計を調整し、その問題点を改善し、性能を向上させることができるかもしれない。

よくある設計上のミスと設計中に避ける方法

プラスチック部品を設計する際に避けるべき重要な間違いをいくつか紹介しよう。

- 素材の選択ミス: 不適切な材料を選択すると、部品の性能と製造性が損なわれる。部品のニーズを満たす適切な材料を選択する必要があります。

- ドラフトの角度を無視する 例えば、抜き勾配が小さいと、成形品の突き出しや金型の磨耗に問題が生じます。抜き勾配がレイアウトに含まれていることを確認してください。

- 複雑すぎる部品形状: このような形状は金型とその製造を複雑にし、金型のコストを上げる。設計の複雑さをできるだけ減らして、製造性を高める。

- 不十分な壁厚: 気孔、肉厚の不均一性、肉厚のばらつきは、製品に反りやヒケなどの悪影響を及ぼします。肉厚のばらつきを防ぐためには、部品の肉厚を一定に保つことが重要です。

結論

結論として、射出成形用のプラスチック部品を設計する際には、いくつかの要素を考慮する必要がある。すなわち、穴のタイプ、ボス、スナップフィットや干渉フィット、その他公差、必要な材料、コーナーRなど多くの要素である。これらの原則を理解することで、設計者は高品質で長持ちし、安価に製造できる成形部品を開発することができます。プロジェクトの特性や環境条件に応じて設計を行うことで、最良の結果と安定性が保証されます。

よくある質問

Q1.射出成形で部品設計が重要なのはなぜですか?

それは、手順と操作の有効性を実現するのに役立つ。なぜなら、製造設計には、高精度で、欠陥が少なく、材料の使用を減らして部品を効率的に製造できる戦略が組み込まれているからだ。

Q2.スルーホールとは何ですか?

貫通穴は部品全体を貫通する穴で、成形や制御が比較的容易である。

Q3.ブラインドホールとは何ですか?

ブラインドホールは部品を貫通しないため、穴が曲がったり変形したりする可能性があり、成形が難しくなる可能性がある。

Q4.射出成形における横穴とは何を指すのですか?

サイド・ホールはサイド・コアで作られるが、これは金型の複雑さを増し、したがって 射出成形金型コスト.

Q5.ボスはどのようにデザインされるべきでしょうか?

また、接続部分にはフィレットを施し、適切な位置で接続する。 射出成形肉厚.そのため、部品の応力に耐えることができる。さらに、ボスは部品の構造にも含まれていなければならない。

Q6.スナップフィット接続とはどういう意味ですか?

スナップフィット接続では、一方の部品が弾性的にたわんで他方の部品にはめ込まれるため、機械的なファスナーを直接使用することはない。

Q7.妨害はどのように計算するのですか?

干渉は、設計応力、ポアソン比、幾何学的係数によって求められる。

Q8.プラスチックの射出成形における公差とは何ですか?

公差には、汎用公差、中精度公差、高精度公差があり、これらの公差によって品質と価格が決定される。 射出成形 製品である。

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!