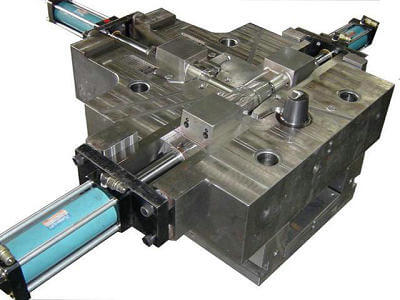

マグネシウム/亜鉛/アルミダイカスト金型

私たちは中国 金型サプライヤー それは プラスチック金型/成形部品、アルミニウム、亜鉛、マグネシウム ダイカスト金型 金型、部品、機械加工、表面仕上げ、組立サービスを、照明、医療、商業機器、自動車、通信などの幅広い産業に提供しています。

長年にわたり、金属部品を製造するために使用される工程は数多くあるが、最もポピュラーなのは機械加工であり、次のような方法で製造される。 ダイカスト金型.産業界や民間部門からの膨大な需要に応えるため、私たちは最先端の機械設備と革新的な工程に投資し続け、お客様に信頼される製品をお届けしています。

専門分野 アルミダイカスト, マグネシウムダイカスト, 亜鉛ダイカスト 当社は、高度な技術を持つスタッフを擁し、卓越した金型製造技術や、金属加工技術に精通しています。 高圧ダイカスト の工程は、部品が最高品質であり、費用対効果が高いことを保証します。当社の工程は正確かつ一貫しており、リピーターのお客様には一年中同じ高品質の製品をお届けしています。

当社の専門家による手作業での工程監視と自動化を組み合わせることで、工程に欠陥があっても迅速に検出・修正し、適切な仕上がりと製品の完全性を確保し、最終的な無駄を最小限に抑えます。最終製品は、時間効率が良いだけでなく、投資収益も得られるので安心です。

産業部門では ダイカストサービス エアコンプレッサー、工業用ポンプ、LEDライトハウジング、ピストン連結棒など、さまざまな種類の機器を製造しています。どの製品を製造する場合でも、性能、強度、費用対効果の一貫性を保証します。

我々は、忠実な顧客を持つことの本質を理解し、これを確認するために、我々は市場で最高のサービスと価格を提供します。私たちのチームは、高品質のプレミア製品を生産し、すべての単一の注文でクライアントの期待を上回ることを確認するために不断の努力をします。一貫性、品質、費用対効果、革新性をお求めなら、ぜひ弊社にお任せください、 アルミニウム ダイ カストまたはマグネシウム/亜鉛はダイ カスト型および部品それなら、私どもにお任せください。

プラスチックと金属部品のサービスを必要とするプロジェクトがある場合は、適切な場所に来ている、私たちは、プラスチック金型、スタンピング金型、ダイカスト金型/ツーリングで豊富な経験を持っています。私達の専門家チームに連絡し、あなたのための価格を得なさい ダイカスト金型 24時間以内にお見積もりいたします。

アルミダイカストとは

ダイカストは、複雑な形状を製造することができる製造プロセスである。 アルミニウム、亜鉛またはマグネシウム金属合金部品 金型として知られる再利用可能な金型を通して、あるいは ダイカスト金型 (金型)。このプロセスでは、金属、炉、機械、ダイカスト金型そのものを使用します。この種のアルミニウムに関しては、絶えず変化し、革新し、革新的なシナリオのペースの変化に合わせて成長する必要があります。熟練した専門家と健全な実践により、プレミアム・メーカーが勝利する。顧客は、延長保証、優れた保証、耐久性の向上を備えたものを好む。

ダイカストの歴史

ダイカストの起源は19世紀まで遡ることができる。th 世紀の記録によれば、最古のダイカストマシンは、印刷産業で使用される可動機械の部品製造に使用する目的で1838年に発明された。

20世紀初頭には、ダイカスト鋳造は飛躍的な進歩を遂げた。 ダイカスト用アルミニウム合金および亜鉛.数十年後、銅とマグネシウムがダイカスト工程に導入された。

洗練

ダイカスト鋳造のプロセスは、それ以来確かに洗練され、改善されてきましたが、それはまだ同じ一般的な要素を維持している、つまり、閉じたダイカスト金型に溶融アルミニウムまたは亜鉛合金(金属)を注ぎ、射出される前に冷却され、凝固させることを意味します。

その後、1960年代中頃。ゼネラルモーターズは、低アルミニウム合金の鋳造に成功した独自のダイカスト・プロセスを形成した。

彼らはこれらの鋳型を使って、自社ラインの車の部品を作った。

モダンデイズ

今日、ダイカスト鋳造のプロセスは飛躍的に改善され、人々はより速く鋳造する方法を見つけることに成功した。 高圧ダイカスト.

ダイカストの歴史は浅いかもしれないが、鉛やスズなど限られた金属しか使われなかった低圧射出の時代から、ダイカストは大きく進化してきた。

有用な要素

アルミニウムは地球上で3番目に実りの多い元素であり、驚くほど汎用性が高く、多様で有用な製品を幅広く作ることができる。 アルミダイカスト.この工程では、華氏1400度まで加熱されたアルミニウム合金が溶かされます。溶けたアルミニウム合金は、ダイカスト金型に完全に充填されるまで流し込まれます。アルミニウム材料はダイカスト金型内で冷却され、射出システムによって取り出されます。ほとんどの場合、この鋳造工程では、パワーコーティング、陽極酸化処理、研磨、研削を行い、完全に機能する製品に仕上げます。

何が違うのか

について アルミダイカスト この種の部品は、鋼鉄と比較してさらに強度があります。ダイカスト部品の品質を確かなものにするためには、設計段階からDFMレポートを作成し、起こりうる問題を事前にチェックすることが重要です。ダイカスト部品は、最終製品に至るまで責任ある役割を担っています。完成品の組み立てとテストは、生産性を最大化し、満足のいく成果を得るために行われます。エンジニアリングのプロセスは、様々な顧客やその要求に応えるために、信頼性が高く、経済的である必要があります。

重力ダイカストと呼ばれる方法では、「ダイ」とも呼ばれる金型は高品質の鋼鉄から作られ、何度も使用することができる。このため、ダイカスト金型は、消耗品である「1回使用するだけ」の金型に比べて非常に高価になる。中間的な戦略として、石膏石膏や耐火粘土、砂型などから作られる半永久的な金型を利用する方法があります。この手順では、ダイカストで最も好まれる製品の1つは、鋳鉄、鋼鉄、および鉄の耐熱合金です。

鋳鋼が金型に付着するのを防ぐため、ダイカスト金型の内側に、チョーク、粘土、骨灰に水ガラスをバインダーとして混ぜたものを塗ることができる。この混合物は、使用、洗浄、浸漬によって金型に塗ることができる。簡単な鋳造では、液化した鋼を上に集めることができる。

ダイは、液化した鋼材がダイのすべての部品に乱れなく速やかに流れ込むように開発されなければならない。融点が低い鋼の場合、ダイは場合によっては温められ、凝固が早まるのを防ぎます。また、融点が高い鋼の場合、鋳造のたびにダイを合成冷却する必要があります。

高いダイカスト製品は砂型鋳物に比べてコストが安い。 ダイカスト金型 は砂型鋳造よりも高価であり、また、手順を信頼性の高い費用にするためには、最大数の鋳物を作成する必要があります。

ダイカストプロセスの利点

1)、非常に高い生産速度が可能で、コールドチャンバータイプでは毎時75~150台、ホットチャンバータイプでは毎時300~350台。

2)、高精度の寸法制御を維持することができ、亜鉛の場合、25 mmのサイズまで±0.075 mmの公差、さらに25 mmごとに±0.025 mmの公差を容易に達成することができます。

3)、薄断面の鋳造が可能である。好条件下では、最小鋳造厚は亜鉛で約0.5mm、アルミニウム合金で約0.8mmである。

4)、R.M.S.1250μmの表面仕上げが得られるため、外観が改善され、仕上げ作業が最小限に抑えられる。

5)、ディテールを高い精度で再現することに成功している。

6)、ダイカスト金型は、その精度と有用性を長期間保持するために、亜鉛合金の金型寿命は約0.2百万であり、アルミダイカスト金型の寿命は0.1百万ショートまで満たすことができます。

7)、大量生産の場合、ダイカストは機械加工や金型製作が不要なため、労働力と時間の節約になり、非常に経済的である。

8), 肉厚が均一であるため、ダイカスト鋳造では砂型鋳造やCNC機械加工部品よりも少ない材料で済む。

ダイカストの欠点

1)、使用する設備や金型のコストが高いため、他のプロセスと経済的に競合するには十分な数量が必要であり、ダイカストの場合、経済的な最小数量は生産ロットあたり5000~20000個と考えられている。

2)、金属温度が上昇するにつれて、金型の寿命は急速に低下する。

3)、場合によっては、金属に好ましくない冷却効果がある。

4)、収縮係数の高い金属は、鋳型が鋳物と一緒に収縮できないため、できるだけ早く鋳型から外さなければならない。

5)、ダイカストの形状には一定の制限があり、プロセスは大型鋳物の生産には適応していない。今のところ、鋳造される最大サイズは亜鉛で10Kg、アルミで30Kgである。

6)、ダイカストには通常、空気の巻き込みによる気孔がある。

7)、ダイカストは、その大部分が低融点非鉄合金に限定されてきた。

8)、陽極酸化のような表面処理はまだアルミダイカスト製品のよりよい選択ではない

亜鉛、マグネシウムまたはアルミニウム ダイ カスト金型/金型製造会社を必要とするプロジェクトがありますか。いつでもご連絡ください。