どういう意味か PMMA射出成形

PMMA射出成形技術

PMMAは最も透明度の高いプラスチック材料ですが、PCやABSに比べて割れやすいという欠点があるため、メチルメタクリレートとスチレン、ブタジエンの共重合や、PMMAとPCのブレンドなど、PMMAの改良が相次いでいます。372 PMMAはメチルメタクリレートとスチレンの共重合体。372PMMAに少量のニトリルゴム(50%程度)を加えると373PMMAになる。

射出成形におけるPMMAの流動性は、PSやABSに比べて劣り、その溶融粘度は温度変化にかなり敏感である。成形では、主に射出温度によって溶融粘度が変化する。PMMAは非晶性ポリマーであり、溶融温度は200℃以上で、分解温度は270℃に達する。

- プラスチックの加工

PMMAプラスチックは、0.3~0.4%の一定の吸水性を持っている。また 射出成形 PMMA 水分は0.1%以下でなければならない。通常は0.04%である。水分があると気泡やガスが発生し、透明度が低下する。そのため乾燥させる必要がある。乾燥温度は80~90℃、乾燥時間は3時間以上。場合によっては、再生材料の利用率が100%に達することもある。実際の使用量は品質要求によって異なる。通常は30%に達します。再生材料が汚染されていないことを確認する必要があります、またはそれは完成品の透明性と性質に影響を与えます。 - 射出成形機の選定

射出成形 PMMA素材 は射出成形機に対して特別な要求はない。溶融粘度が高いため、溝を深くし、ノズル孔の直径を大きくする必要があります。より高い強度が要求される製品が必要な場合は、スクリューのアスペクト比を大きくして低温プラスチックを使用する必要があります。さらに、PMMA成形樹脂は、材料を貯蔵するために乾燥ホッパーを使用する必要があります。 - 金型とゲートの設計

PMMA射出成形 金型温度は60~80℃とする。スプルーの直径は、内部テーパーと一致する必要があります。射出成形品の肉厚が4mm以上の場合、角度は7、主流溝の直径は8~10mm、ゲートの全長は50mm以下が最適です。

PMMA射出成形品の肉厚が4mm未満の場合、流路の直径は6~8mmとする。PMMAの肉厚が4mm以上の場合、流路の直径は8~12mmとする。扇形およびタブ形ゲートの深さは0.7~0.9t(tは製品の肉厚)、ピンゲートの直径は0.8~2mmとする。PMMA射出成形 粘度の低い製品は、小さいサイズを選択する必要があります。一般的なベントホールの深さは0.05~0.07mm、幅は6mm、剥離勾配は30′-1、キャビティ部分は35′-1~30である。

- 溶融温度

エアインジェクション法を使えば、摂氏210度から270度までの温度を測定できるが、これはサプライヤーが提供する情報による。 - 射出温度

PMMA射出成形材料で作業するとき、高度な内部応力の発生を避けるために、急速射出を使用することができます。それは、低速、高速、低速などのマルチレベルの射出を使用するのに適しています。厚い部品を射出するときは、低速を使用する必要があります。 - 滞留時間

温度が260℃の場合、滞留時間は10分以内。温度が270℃の場合、滞留時間は8分以内。

PMMAプラスチック射出成形の用途

PMMA射出成形部品を必要とする産業はたくさんあります。以下は射出成形PMMA部品を使用するいくつかのコンポーネントです:

- 眼鏡レンズPMMAは、その優れた光学特性により、眼鏡に最適な素材のひとつです。PMMA射出成形は、他のプラスチック素材の中で最も透明度が高く、眼鏡に最適な素材です。

- プレキシガラス窓プレキシガラスやアクリルガラスとして知られるPMMAは、高い耐衝撃性と光学的透明度により、従来のガラス窓の代替品として人気があります。建物や水族館、飛行機の窓などにもよく使われています。

- 携帯電話の筐体PMMAは耐衝撃性、耐傷性、光学的透明度が高いため、携帯電話ケーシングの製造に使用される。また、軽量で、様々な形状やサイズに簡単に成形することができます。

- コンピュータと電子機器の筐体携帯電話の筐体と同様に、PMMAはその耐久性、耐衝撃性、光学的透明性から、コンピューターや電子機器の筐体の製造に使用されている。また、軽量で、様々な形状やサイズに簡単に成形することができます。

- 自動車フロントガラスPMMAは耐衝撃性と光学的透明度が高いため、自動車フロントガラスの製造に一般的に使用されている。また、ガラスよりも軽いため、燃費を向上させることができる。

- LEDレンズ:LEDレンズ:街路灯や家の照明に使われているあの小さなレンズは、PMMA射出成形部品で作られています。これは照明業界で非常に人気があります。

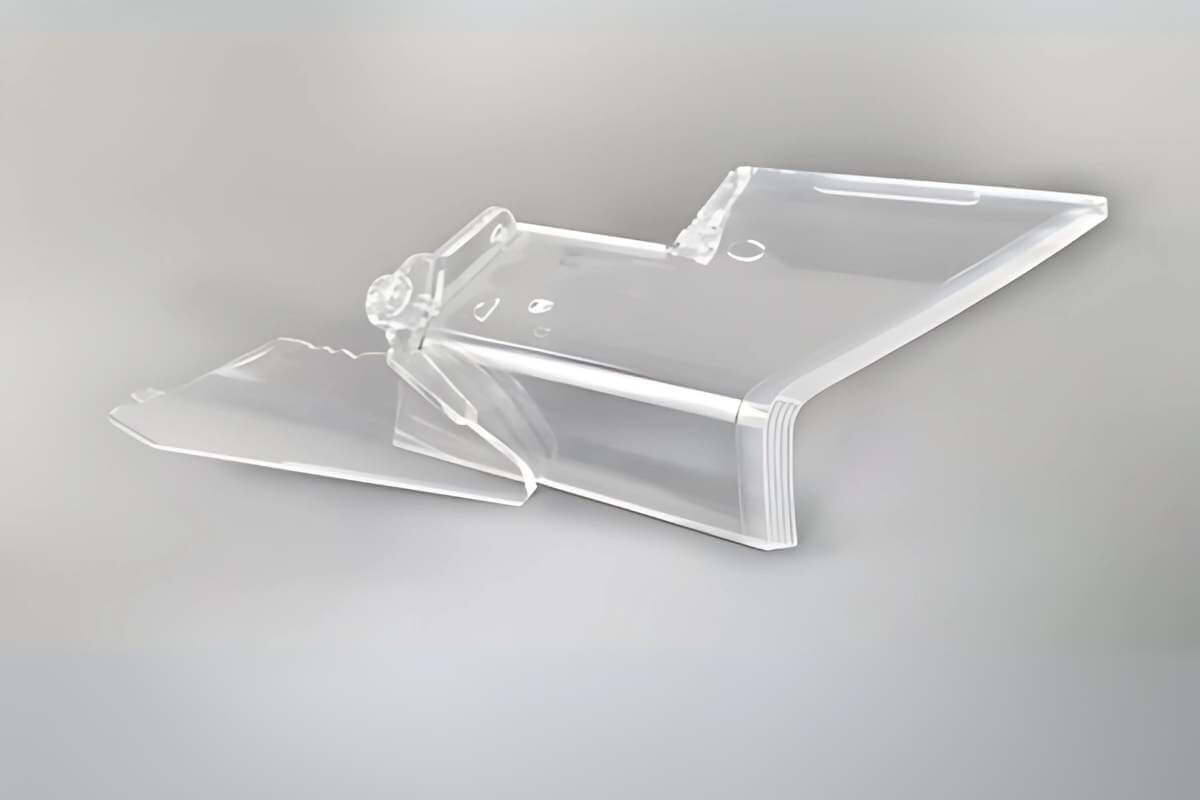

射出成形 PMMA

PMMA射出成形(アクリル射出成形)の利点 成形)

1.傷がつきにくい製品を生産している。

2.光透過性製品を生産する。

3.PMMA射出成形は、複雑なデザインを作成することができます。

4.高い生産効率

5.色の柔軟性の向上

6.透明なプラスチック成形の高い要求のための特別な材料。

と呼ばれるPMMA素材 アクリルプレキシガラスの透過率は92%で、ガラスよりも高い。つまり 透明アクリルボックス 成形は、要求の高い成形に最適なオプションのひとつである。 透明射出成形部品ガラス、光学ガラス、レンズ、自動車用ライト、透明パイプなど。

アクリルPMMAプラスチック射出成形の欠点

他の成形製造工程と同様、アクリルPMMA射出成形にも考慮しなければならない欠点がある。以下は、アクリルPMMAプラスチック射出成形の欠点の一部です。

- で製造された素材と比較すると、衝撃に対する耐性が低い。 金属射出成形.

- PMMA射出工程で製造されるほとんどの製品の耐熱性は低い(摂氏約80度)。

- この製法で生産されるほとんどの品目は機械的強度が低く、負荷容量が制限される。

- アクリル製品の中には耐薬品性が低く、有機化合物と反応しやすいものがある。

- PMMA射出成形は特殊な射出成形金型を反転させる必要があるため、初期金型コストが高くなる。これは少量生産には不利である。

- 設計の柔軟性に限界がある。このプロセスは、シンプルで均一な形状の製品の製造に最も適しています。アクリルPMMAプラスチック射出成形では、複雑な細部のデザインは難しいかもしれません。この制限は、ユニークで革新的な製品を作ろうとする製造業者にとって大きな欠点となります。

高品質のPMMA射出成形部品を作るためのヒント。

PMMA射出成形部品の製造は、他の射出成形部品とは少し異なります。なぜなら、PMMA成形部品を製造する場合、ほとんどの場合、高ガラスPMMA部品を製造するからです。PMMA射出成形部品を作る場合、特に厚い壁のPMMA射出成形部品には特別な設備が必要です。以下は、高品質のPMMA射出成形部品を作るためのいくつかのヒントです。

金型設計

PMMAは透過性のある素材なので、フローマークがあればすぐにわかります。モールドフロー解析を使って、最適なゲート位置を確認することが非常に重要になります。ゲートの位置が決まったら、ゲートの形状も重要です。ほとんどの場合、サイドゲートかファンゲートを設計することをお勧めします。そうすれば、キャビティへの充填が容易になり、フローマークを避けることができます。

射出成形機と温水タンクが使われている。

肉厚のPMMA射出成形部品を作る場合、プラスチックには収縮率があるため、ヒケや気泡の問題が常に発生します。肉厚が厚いほど収縮率が高くなるため、冷却時間がどんなに長くても部品内部に気泡が発生し、冷却時間を長くするとサイクルタイムも長くなり、コストアップにつながります。

その場合、温水タンクがこれらの問題を改善することができる。水槽には60~80度のお湯を使う。金型キャビティからPMMA射出成形部品を取り出し、湯槽に6~12分間入れてから成形部品を取り出すと、ヒケや気泡の問題が大幅に改善されます。

高品質のPMMA成形部品を作るのは簡単なことではありません。PMMA成形部品を必要とするプロジェクトがある場合、PMMA射出成形の専門業者を見つけることは非常に重要です。そうすることで、あなたのプロジェクトが成功するかどうかを確認することができます。