射出成形は、プラスチック部品製造の一般的な名称である。この工程は、金型に溶融プラスチックを注入し、さまざまな形状のプラスチックを作り出す。このプロセスは理解しやすいが、非常に複雑な技術であり、それらのすべての仕事を処理するために専門の成形工場でなければなりません。しかし、この方法に関連するコストは、様々な要因によって異なる場合があります。本日は、金型に影響を与えるこれらの要因についてお話します。 プラスチック射出成形コスト.

とよく聞かれる。 射出成形のコスト そして、どのような要素が最も影響を与えるのか。プロジェクトの総コストを最適化するためには、この情報が必要かもしれません。総コストを削減するためには、何を考慮しなければならないのでしょうか?ご期待ください。この記事では、あなたのプロジェクトに必要かもしれないあらゆる詳細を提供します。

この記事は、射出成形のコストに関する包括的なガイドです。この記事では、射出成形のコストに関する包括的なガイドを提供します。その上、これらのコストすべてを動かしている要因は何かを知ることができます。製品計画にも使えるヒントがあります。一般的に、このガイドは非常に役立ちます。

射出成形とは?

コスト分析を進める前に、まず以下のことを確認する必要がある。 射出成形.つまり、一般的なプラスチック部品の製造方法である。射出成形」とは、溶融プラスチックを金型に注入し、さまざまな形状を作り出す方法である。

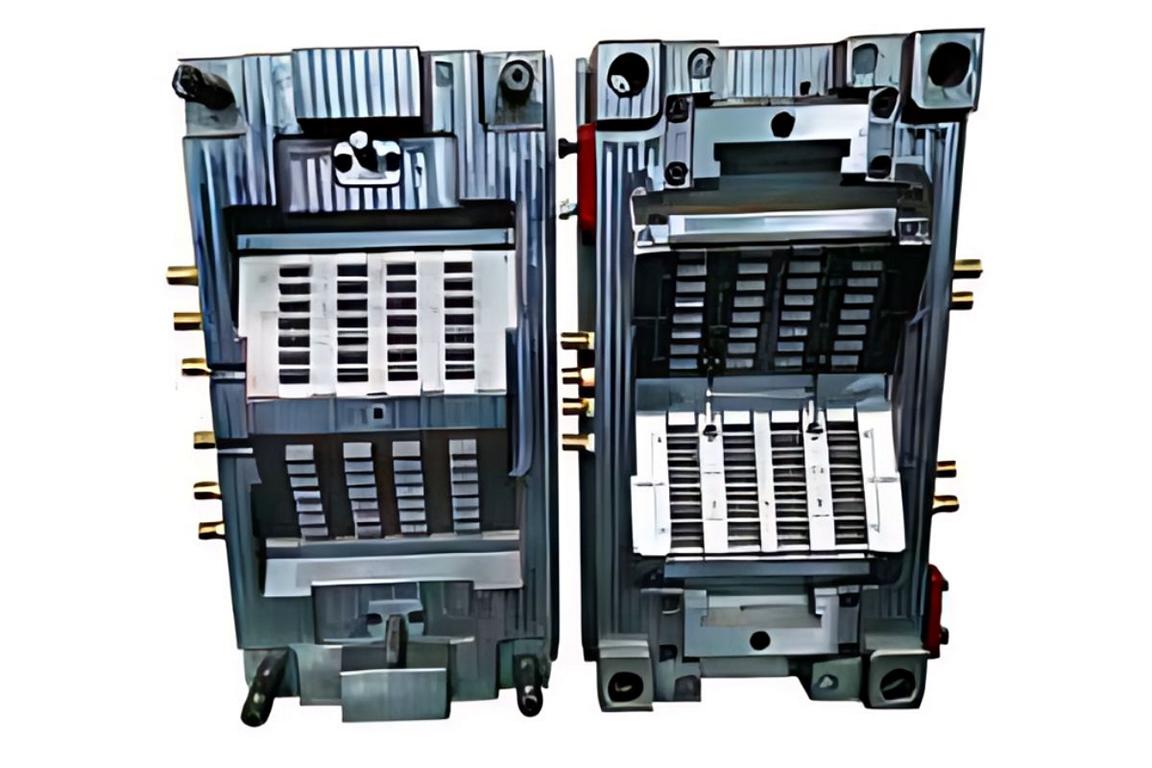

射出成形が高品質の金型に大きく依存していることがお分かりいただけるだろう。 プラスチック金型 金型は射出成形の核心部品である。射出成形の総コストは、このアイテムに大きく依存します。詳しくは後で説明する。

プロセスは通常、プラスチックが溶けるまで加熱することから始まる。その後、溶けたプラスチックはダイや金型に注入され、形が作られる。

溶けたプラスチックが冷えて固まると、プラスチックの望ましい形になる。この段階は非常に重要である。なぜなら、注意深く扱わなければ、ほとんどの欠陥はこの段階から生じるからである。最後に、新しく作られた部品を金型から取り出すことができる。このようにして、プラスチック射出成形部品は工場で製造される。

全工程にかかる時間は数秒から数分です。具体的な時間は決まっておらず、部品のサイズや難易度によって異なる。自動車産業、消費財、その他の工場は、この方法に大きく依存している。車のダッシュボード、テレビのリモコン、電気製品など、多くの部品が注目されている。

射出成形はなぜ人気があるのでしょうか?その理由のひとつは、大幅なコスト削減と汎用性の高さです。特定の部品の金型さえあれば、ほとんど何でも作ることができます。

さまざまな射出成形コスト

射出成形のコストは、金型を作るだけにとどまりません。金型の作成から材料の選定、手作業に至るまで、各工程でさまざまなコストの違いがあります。これらの価格を知ることで、予算を抑え、生産性を向上させることができます。

部品設計コスト

射出成形を行う場合、まず最初に行うことは次のようなことだ。 プロダクトデザイン.通常、このステップで最終部品のスケッチまたはプロトタイプを作成します。設計コストは、設計の多くの側面によって異なりますが、通常$500から$3000の間です。これに影響を与える主な要素は、デザインの複雑さとプロトタイプの品質です。

シンプルなデザインは、多くの場合コストが安い。一方、複雑なデザインは、専門家の検証を必要とする複雑なパーツがあることが多い。その場合、より多くの時間と労力が必要となり、コストが上がる。

さらに、プロトタイプもここで役割を果たす。プロトタイプとは、最終製品の最初の物理的表現である。正確で満足のいく結果を得るために、新製品はまず様々なラピッドプロトタイピングプロセスを経る。このステップでは、正しく仕上げるために何度も繰り返しが必要になるかもしれない。修正のたびにコストがかさむ。このステップは、正確な金型製作のためにも重要です。

射出成形機と設備費用

射出成形のコストの大部分は、一般的に機械と設備にある。高品質の機械は高い精度を保証し、高い費用を追加することができます。成形機の種類も価格に影響する。

例えば、油圧式の機械は電気を必要としないが、電気式の機械は電気を必要とする。電気を使う分、射出成形のコストも高くなる。しかし、油圧ホースは重作業をこなすことができることに注意することが重要である。これらのツールは、より大きなプラスチック部品に多く使用されます。

さらに、使用する射出成形機の種類は、製造量によって異なる場合がある。少量の作業であれば、卓上射出成形ツールで十分です。この場合、3Dプリントしたモデルを使うこともできる。しかし、より大きなプラスチック部品の場合は、より大きな機械が必要になり、5万円から20万円以上の費用がかかるかもしれない。

マシンの購入はほんの始まりに過ぎず、実質的なものであることに留意してほしい。しかし、定期的なメンテナンスも忘れてはなりません。各機械がスムーズに動くようにメンテナンスする必要があり、これも射出成形の総費用に上乗せされる。

射出成形金型費用または金型費用

金型製作は射出成形の最も重要なステップです。射出成形の金型費用は、唯一最大の初期費用です。このコストは金型費と呼ばれることが多い。 射出成形金型コスト のページでこの費用の詳細をご覧ください。

金型費用や射出成形金型費用も、さまざまな基準によって異なる。一般的に、金型には1個取りと多数個取りの2種類があります。単一キャビティ金型は、一般的に一度に1つのアイテムを生成します。これははるかに安価ですが、この方法は時間がかかり、ダウンタイムが増加します。

一方、多数個取り金型は一度に複数の部品を作ることができる。単一キャビティの金型よりもコストはかかるが、スピードアップが可能だ。キャビティが1つしかない金型を作るのは、キャビティがたくさんある金型を作るよりも低コストだが、長期的に見れば安い商品を作ることはできない。金型を最も安く手に入れるには、どのような種類の金型が必要かをよく検討する必要がある。

射出成形用金型はさまざまな方法で作ることができる。CNC機械加工、放電加工、3Dプリントの3つが一般的な方法だ。

CNC加工

この技術はすでにご存じかもしれない。この方法は、指定された領域に沿って移動するコンピュータ・プログラムを使用する。そのため、この方法ではミスが起こりません。他の機械加工プロセスと同様に、射出成形金型の製造にも使用できます。この方法は、うまく、素早く、確実に機能する。金属ブロックから形状を切り出す方法です。射出成形では、金型材料が重要な役割を果たすことに注意してください。射出成形のコストは、金型材料の種類にも依存することに注意してください。

CNC加工は、厳しい公差を達成するための優れた方法である。しかし、コストがかかることもある。特に複雑な設計の場合、セットアップとツーリングに費用がかかることがあります。しかし、多くの部品を作るのであれば、良い投資となるでしょう。

EDM加工

放電加工は20世紀に発見された最新技術のひとつである。複雑な射出成形金型を製造するための一般的な方法でもある。細部や深くて鋭い角を求めるのであれば、EDMはあなたが探すべき方法です。しかし、EDMは非常に時間がかかり、多くの注意が必要です。また、CNC加工よりもコストがかかります。

3Dプリンティング

3Dプリンティングは、少量生産に最適なオプションです。また、迅速なプロトタイプの作成にも最適です。素早く、安価で使いやすい。しかし、長持ちする金型を作るには、必ずしも理想的な選択肢とは言えない。3Dプリントされたオブジェクトは、CNCやEDMで製造されたオブジェクトよりも耐久性が劣ります。大量生産には、より堅牢なソリューションが必要かもしれません。

注入材料費

射出成形における最も重要な検討事項のひとつは、射出成形にかかるコストである。 注入材料.選択する材料は射出成形のコストに大きな影響を与えます。プラスチックの種類によって値札が違います。ポリプロピレンのような汎用プラスチックは、費用対効果の高い素材です。しかし、強度が必要であれば、比較的高価なABS樹脂やPC樹脂を選ぶことになるでしょう。

逆に、ナイロンのようなエンジニアリング・プラスチックは、価格と性能のバランスがとれている。PEEKのような高性能ポリマーは優れているが高価である。このように、射出成形のコスト分析では、正しい材料を選択することが非常に重要です。

人件費またはサービス費

射出成形のコストリストは、人件費やサービスコストで締めくくられます。あなたが射出成形会社と取引している場合、あなたは彼らの見積書でこれを見つけることができます。会社によってサービス料は異なります。それはまた、いくつかの要因に依存します。

高品質の製品は、特殊な製造機械や最新の機械、熟練工、特殊な検査サービスを必要とする。一方、精度の低い製品は、ハイテクや熟練労働者を必要としない場合があり、その結果、コストに大きな差が生じる。

しかし、人件費は実際いくらかかるのか?それは場合によります。製品の複雑さや大きさにもよりますが、通常1部品あたり$2から$3かかります。

各種テストや品質管理も請求書に加算される。複雑な部品になればなるほど、これらの作業に時間がかかり、人件費はさらに増える。

射出成形のコストに影響を与える要因とは?

プラスチック射出成形のさまざまなコストについては、すでによくご存知でしょう。この記事では、主要なコストに影響を与えるいくつかの要因について学びます。コストを最適化する場合、主にこれらのポイントに焦点を当てることができます。

部品のサイズと重量

プラスチック射出成形のコストを左右する最初の要因は、部品のサイズと重量です。部品が重く、大きくなればなるほど、より多くの材料が必要になります。これは材料費が高くなることを意味し、すぐに膨らんでしまいます。

また、部品が大きいと大きな機械が必要になることが多く、設備費がかさむ。水タンクやエアコンのケーシングのような大きなプラスチック部品は、特別なケアが必要で、これも人件費に上乗せされる。

したがって、プラスチック部品の設計を決定する際には、サイズと重量を考慮しなければなりません。使用目的に応じて重量を最適化するようにしましょう。プラスチック材料の中には、軽量で多くの仕事に対応できる強度を持つものがあります。材料費は多少高くなるかもしれませんが、生産にかかる多くのコストを削減することができます。

パーツデザイン

部品のデザインもプラスチック射出成形のコストに大きく影響する重要な要素である。この場合、複雑さと特徴が最も重要な選択肢となります。

複雑なデザインは、見た目は素晴らしいが、単純にデザインされた部品よりもコストが高くつくことがある。このようなプラスチック部品は、多くの場合、より高い金型コストと長い生産時間を必要とする。いつものことだが、デザインが複雑になると、金型を作るのが難しくなる。逆に、シンプルなデザインは作るのがずっと簡単で、欠陥も起こりにくい。複雑さが少ないということは、ミスが少なく、コストが低いということだ。

もうひとつ考慮しなければならないのは、組み立て工程だ。部品がうまく組み合えば、組み立ては簡単で、人件費を削減できる。組み立てを念頭に置いた設計は、製造工程を容易にする。

生産量

生産量は、プラスチック射出成形のコストを決定するもう一つの大きな要因である。部品を生産すれば、部品あたりのコストは向上する。つまり、金型製作のような固定費が多くのユニットに分散され、その結果、部品あたりのコストが低くなるのです。

逆に、生産コストが低いと、コストが高くなる可能性がある。部品の生産数が少ないと、固定費が分担されず、1個あたりのコストが高くなってしまう。この場合、人件費と材料費が非常に重要になる。

金型費もまた関係してくる。大量生産では、金型の初期費用をより多くの部品で償却することができます。従って、より多くの部品を作れば作るほど、より多くの利益を上げることができる。

キャビティ数

金型にはシングルキャビティとマルチキャビティの2種類があることは前項で述べた。単一キャビティでは、一度に1つのプラスチック部品しか作れません。一方、多数個取りでは、一度に複数の部品を作ることができます。

単一キャビティ金型は操作が簡単だが、多くの部品が必要な場合は高価になる可能性がある。一方、複数の穴を持つ金型は、同時に多くの部品を生産することができます。このため、多数個取り金型は1個あたりのコストを削減し、長期的には費用対効果の高い選択肢となる。

しかし、キャビティが多ければ多いほど、1つの金型での設計が複雑になることに注意する必要がある。したがって、複雑さと生産量のバランスをとる必要がある。生産量が多い場合は、複数キャビティの金型が適しています。しかし、部品設計が複雑な場合は、単一キャビティの金型の方が良いかもしれません。

また、メンテナンスについても考慮する必要がある。虫歯が多ければ多いほど、通常より多くのメンテナンスが必要になります。手術前には毎日クリーニングする必要があります。時間をかけて、長所と短所を慎重に天秤にかけてください。あなたの仕事に最適な金型を選んでください。

金型材料

ほとんどの金型は、長持ちする炭素合金鋼の一種である高品質の工具鋼で作られています。工具鋼は、ハイス、D2、A2など数多くの種類に分類されます。

HSSは高温での切削に最適です。通常、安価ではないが、寿命が長い。D2鋼は頑丈で耐摩耗性に優れている。耐久性が高いため、コストは高くなります。一方、A2鋼は、靭性とコストの優れた組み合わせを提供します。しかし、コストはD2鋼よりも低い。

塑性物質と製造量によって、適切な工具鋼の量が決まります。大量生産を計画している場合は、高品質の工具鋼が必要です。全体的に、あなたのニーズに注意してください。射出成形金型のコストと利益を天秤にかけてください。適切な金型材料を入手することで、生産がよりスムーズになり、より多くの利益を上げることができます。

射出成形サイクルタイム

射出成形の加工時間は、製品の品質を左右する重要な要素である。射出、冷却、射出の3つの重要な部分があります。

サイクルタイムは、どのように製造するかによって決まる。自動機はサイクルタイムを短縮できる。一方、手作業は自動機械よりもはるかに遅い。

自動化された機械は、初期費用は高くつくが、生産部品あたりのプラスチック射出成形コストを大幅に削減することができる。手動射出成形は、高い投資を必要としない。しかし、工程が非常に遅くなるため、技術的には部品あたりの射出成形コストが高くなります。

射出成形のコストは?一般的な考え方

射出成形のコストは、いくつかの要因によって異なることは、すでによくご存知でしょう。主な要因は、デザインの複雑さ、材料の選択、生産量、金型費用です。一般的な考えを示すために、次の表は各要因の価格の概要を示しています。

| コスト係数 | 50,000台 | 100,000台 |

| 金型設計 | $500 – $3,000 | $500 – $3,000 |

| 材料費 | $0.50 x 50,000 = $25,000 | $0.50 x 100,000 = $50,000 |

| サービス料 | $2,500 – $5,000 | $2,500 – $5,000 |

| 射出成形金型コスト | $2,500 – $5,000 | $2,500 – $5,000 |

| 総費用 | $30,500 – $38,000 | $55,500 – $63,000 |

| 部品単価 | $0.61 – $0.76 | $0.56 – $0.63 |

お分かりのように、生産量が多ければ多いほど、コストは少なくなります。また、プラスチック射出成形のコストは、金型の設計、使用される材料、サービスクラス、射出成形金型のコストによって大きく異なります。この表は単なる例であることに留意してください。実際の価格は、使用する材料の種類や製品の設計方法によって異なる場合があります。

プラスチック射出成形コストを最適化するヒント

プラスチック射出成形のコストに影響を与えるさまざまな要因については、すでにご存じでしょう。では、これらのコストを最適化する方法を学ばなければなりません。そのためのヒントをいくつかご用意しました。

ヒント#1:DFM解析の活用

DFM(製造のための設計)は重要な用語である。射出成形のコストにおいて重要な役割を果たす。この方法は、設計上の問題を早い段階で発見します。この方法を使えば、プラスチック部品の不要な部分を省くことができる。こうすることで、高価な作業をやり直す可能性を低くすることができるのです。

ヒント#2:デザインの特徴をシンプルにする

できるだけシンプルなデザインを心がけましょう。デザインが複雑であればあるほど、金型を作るのにコストがかかります。できる限り単純化するようにしましょう。設計の数が少なければ、サイクルタイムも短くなり、射出成形の総コストも下がります。

ヒント#3:カスタム金型の代わりにユニバーサル金型を使う

もちろん、カスタムモデルはコストがかかる。この場合、標準的な金型を使用することで、費用を大幅に節約することができます。標準的な金型があれば、デザインの変更も可能だ。

ヒント#4:正しい射出成形材料の選択

プラスチックには数多くの種類があり、それぞれに長所と短所がある。そのため、コストと性能のバランスが取れている素材を選ぶこと。どうしても必要な場合を除き、高級品を多用するのは避けましょう。

ヒント#5:インサート金型を試す

プラスチック部品に金属を加えて軽量化することができる。これにより、耐久性と費用対効果が保証される。

ヒント#6:金型のキャビティ数を最小限にする

穴が多すぎると厄介だ。栽培にコストがかかるだけでなく、手入れにも手間がかかる。ですから、生産量が許すのであれば、シンプルにしましょう。

ヒント#7:自己嵌合部品の設計

また、コスト削減のためにプラスチック部品をセルフメイトにすることもできます。この機能により、一般的に組立時間とコストが削減されます。余分な部品やファスナーを必要とせず、部品がスナップしたり、はまったりします。

Sincere Techでの高速射出成形

Sincere Techは高品質の射出成形部品のトップメーカーであり、高速射出成形を専門としている。同社は品質とスピードを最も重視しています。 現代技術 は、製品が正確であることを保証するために職場で使用されています。このビジネスはまた、時間通りにサービスを提供することを約束する。

Sincere Techには多くの サービス からの選択。彼らはユニークな成形、プロトタイピング、生産を支援する。彼らのサービスはプラスチックに限らず、様々なダイカストサービスも受けることができる。そのため、プラスチックや金属部品を含むあらゆる種類の製品を、Sincere Tech工場で簡単に製造または組み立てることができる。

概要

すべてをまとめよう射出成形は、一度にたくさんのプラスチック部品を作るのに使いやすい。短時間ででき、コストもそれほどかからない。それでも、射出成形のコストには様々なことが影響します。

この作品では、プラスチック射出成形のコストの種類とそれを決定する主な要因について説明した。ここでは、設計、成形、材料、設備、サービス料の5つが重要な種類である。製品のデザイン、複雑さ、サイズはこれらのコストに大きく影響する。技術的には、生産量と金型キャビティもこれらの射出成形コストに大きく影響する。

記事には、注射の量を最適化するのに役立つヒントもいくつか紹介されている。 成型費.まだ質問がある場合は、躊躇しないでください。 カスタマーサービススタッフへのお問い合わせ.私たちは優れたカスタマーサービスを提供することをお約束します。