プラスチック加工において、 ガスアシスト成形 は、その費用対効果の高さから大きな注目を集めている。現在では、正確な仕様を満たす複雑な細部部品の成形に広く使用される技術として発展している。樹脂やポリマーを使用する従来の成形技術とは異なり、ガスアシスト成形は通常、不活性な形で純度98%までの純粋な窒素を使用することで利用されます。このガスの注入により、プラスチック材料の一部は、その構造内に空隙を有する完成品から離れることになる。さらに、材料費が安く、部品形成のターンアラウンドが短く、軽量でありながらひも状の部品を製造できることが、この成形法の主な特徴です。

このブログ記事を読み続けてほしい。 ガスアシスト射出成形その用途や、この巨大な技術で作られた部品など、知るべきことはたくさんある。

ガスアシスト射出成形: 概要

ガスアシスト射出成形は、従来の成形と同じ順序で行われる。通常、金型は溶融プラスチックで70~80%充填され、目的の部品や製品の事前定義された形状が含まれる。金型の残りの容積は、成形品にボイドが形成されるのを避けるため、純粋なN2ガスで満たされる。この技術は、厳しい寸法と滑らかな表面仕上げを持つ部品を最適に製造するのに有益である。さらに、ガスアシスト射出成形技術では、反りや歪みのリスクは最小限に抑えられます。

ガスアシスト射出成形の一般的な種類

通常、製品メーカーは2種類のガスアシスト射出成形技術を採用している。それぞれのタイプには、他とは異なる3段階のワークフローがある。

内部ガスアシスト成形

そのメカニズムについて説明しよう;

- まず、溶かしたプラスチックを溝を使って型に流し込む。

- 次に、高圧の不活性ガス、通常は窒素(純度98%)を吹き込み、溶けたプラスチックに気泡を形成する。

- 最後に、ガスがプラスチックに及ぼす力によって、プラスチックは部品を成形する際に金型の形状を取らざるを得なくなる。

この方法は、壁が薄く、密度が比較的低い形状を設計する場合に有利である。ガスの圧力が一定であるため、壁が収縮したり歪んだりすることがなく、薄肉構造が正確に形成される。したがって、このプロセスは薄肉部品の製造に最適である。

また、外部ガスアシスト射出成形に比べ、生産サイクルタイムが大幅に短縮される。部品の薄い部分や空洞部分は、中実のものよりも速く冷却するのに役立つ。

外部ガスアシストモールディング

その動作原理について説明しよう;

- 他の素材とは異なり、ガスが素材内部に入り込んで空洞や溝を形成することはない。

- 片側の小さな溝から金型に入り、もう片側は露出している。

- ガス圧により、溶融した樹脂は、美的観点から見えない部品の側面から金型壁に接触する。

この方法は、表面仕上げの質の高さで特に有名である。

さらにこの技術は、大きな表面積や複雑な曲面を持つ部品を扱うのに非常に効率的である。ガス流路が表面全体に沿って平行に配置されているため、圧力をかけやすく、複雑な形状の大面積の加工も容易だ。

ガスアシスト射出成形に使用されるガスの種類は?

窒素は成形品に広く使用されている不活性ガスです。プラスチックに影響を与えず、特性や外観を維持します。圧力は、材料を適切に広げ、プラスチック樹脂の使用を最小限に抑えるために使用されます。

ガスアシスト射出成形に使用される材料:

一般的な素材の種類は以下の通り;

アクリロニトリル・ブタジエン・スチレン(ABS):

ABSは強靭で弾力性があり、低密度であるため、様々な分野での使用に適している。自動車のスペアパーツや保護ケーシングなどに広く使われている。しかし、場合によっては変形することもある。

高密度ポリエチレン(HDPE):

HDPEが選ばれる理由は、耐候性、耐薬品性、強靭性に優れており、屋外での使用やさまざまな環境条件にさらされる場合に理想的だからである。しかし、様々な構造物の建設に使用される他の材料に比べ、剛性が低い場合がある。

ポリプロピレン(PP):

ポリプロピレンは化学的に不活性なことで有名である。また、電気を通しにくく、引っ張り強度が高く、融点も高いため、丈夫で重い荷物を支えることができる。しかし、直射日光にさらされるとその特性が失われるため、屋外での使用には適さない。

ポリカーボネート(PC):

ポリカーボネートは耐衝撃性に優れているため、自動車部品や安全装置に適しています。また、耐久性に優れ、高温下でも強度が低下しない。しかし、ポリカーボネートは他のエンジングレードの熱可塑性プラスチックに比べ、比較的高価な素材です。

高衝撃ポリスチレン(HIPS):

HIPSは、衝撃強度の要求を満たす上で重要な役割を果たします。HIPSは、ガスアシスト射出成形品に寸法安定性とスケーラビリティを与えます。さらに、HIPの加工は一般的に容易です。他のエンジニアリンググレードの材料に匹敵します。HIPSは高い熱特性を持ち、過酷な条件にも耐えることができます。主に、海洋用途でその有用性が高くなります。

ガスアシスト射出成形の長所:

ガスアシスト射出成形は、精密で正確な寸法の部品を複製するのに役立ちます。また、工程のサイクルタイムを短縮し、生産率と工程全体の効率を高めます。また、ガスアシスト射出成形は表面欠陥の防止に役立ち、パーツの外観や質感を向上させます。さらに、部品の性能、品質、寿命に有害な反り、ヒケ、内部応力を最小限に抑えます。このプロセスは、材料の使用量が少なくて済むという意味で経済的である。さらに言えば、ガスアシスト成形は高い強度と剛性を持ちながら重量が軽いため、高い強度対重量比を実現しています。

ガスアシスト射出成形の欠点:

ガスアシスト成形は大規模な生産に適していますが、特に複数のキャビティで異なるサイズの部品を成形する場合、問題が発生することがあります。そのため、1つのキャビティで問題が発生すると、他のキャビティが使用されないまま、金型全体を取り外さなければならない場合があり、生産性が低下し、プロジェクトに多くの費用がかかる傾向がある。また、この成形技術は、他の技術よりも精巧である。特殊な設備と技術を必要とするため、高価になる。その他の設計上の制約としては、ガスを流したり排出したりする必要があるため、設計が制限され、最良の結果を得るために操作しなければならない場合があります。

ガスアシスト射出成形による製品例とは?

ガスアシスト射出成形は、不活性ガス(通常、純度98%の窒素)とともに約35MPaから70MPaの高圧を加えることにより、薄肉の対称的なプロトタイプや円筒部またはボイドを作成するために広く使用されています。これは、さまざまな業界の多くの製品で一般的に使用されています。例えば、家具産業や自動車産業では、椅子のアーム、ダッシュボード部品、シートフレームなどが生産されている。家電業界では、ガスアシスト成形によって、複雑な形状と必要な剛性を備えた掃除機のボディや洗濯機のドアが作られる。

また、スポーツ用品、例えばテニスラケットのハンドルや野球バットの芯などにも応用されている。オフィスやエレクトロニクスの分野では、プリンターのフレーム、モニタースタンド、テレビのフレームなどが、この成形技術を使って製造できる製品の一部である。また、ガスアシスト射出成形は、機器の強度と精度を維持しながら、歩行器のフレームや車椅子の部品などの医療機器の製造に使用されている。オーディオ業界では、ガスアシスト射出成形によって機械的強度と外観が向上したスピーカー・ハウジングが製造されている。

ガスアシスト射出成形製品は長期間の使用に耐える強度と信頼性があるか?

この工程により、軽量化と同時に構造の剛性を高める空洞が形成されるため、軽量かつ強度の高い部品が形成される。これらの製品は衝撃吸収性に優れているため、強度が求められる分野での使用に適しています。

ガスアシスト射出成形で作られた製品の寿命は?

ガスアシスト射出成形品の寿命は、使用される材料の種類、部品の設計、部品の使用用途などの特定の要因によって異なります。これらの製品が適切に使用され、メンテナンスされれば、何年も使用できます。一般的な寿命や耐用年数は、用途や製品の種類によって異なります。

ガスアシスト射出成形:それは高価ですか?

しかし、ガスアシスト射出成形は、他の射出成形プロセスよりも比較的コストがかかることを理解することが重要である。コストが高くなるのは、この工程を行うために特別な装置や器具、資格を持ったスタッフが必要になるためである。

従来の工作機械に比べてイニシャルコストが高いなどの欠点もあるが、次のようなメリットがある:また、ガスアシスト射出成形の効率は、製品の用途や生産量などの要因に影響される。

ガスアシスト射出成形と反応射出成形:主な違い

GAIMとRIMは2つの異なる成形プロセスである。GAIMはプラスチック材料を高圧ガスとともに注入し、熱可塑性プラスチックを重合させることなく部品に空隙を形成するプロセスである。一方、RIMは、イソシアネートやポリオールなどの液体中間体を使用し、化学反応させて固体ポリマー部品を形成する。どの工程にも、作業を効果的かつ効率的に行うための道具や設備が必要である。

Sincere Techのガスアシスト射出成形サービス

私たちの新しいサービスには、ラピッドプロトタイピングサービスが含まれます。これは、お客様のアイデアの物理的モデルを短時間で作成し、デザインのさらなる向上と製品の迅速な開発を可能にするものです。

- 私たちの専門は、性能、外観、強度を向上させるために2つ以上の基材や材料を接合するプロセスであるオーバーモールディングです。

- インサート成形に熟練しているため、インサートを成形部品にしっかりと埋め込むことができ、組み立てや製品の機能性を高めることができます。

- ツーショット成形では、1つの工程で複数の材料を使って複雑な部品を作ることができるため、組み立てを最小限に抑え、新たな設計の可能性を広げることができます。

- また、製品の組み立て、梱包、ロジスティクスなどの付加サービスも提供し、お客様のサプライチェーン管理をより効果的かつ効率的にサポートします。

- ガスアシスト射出成形サプライヤーとしてSincere Tech金型を選択してください

そして、当社の広範なサービス、厳格な品質・環境方針、お客様に期待以上のものをお届けする情熱をお楽しみください。

- 協力して、あなたのビジョンを実現させましょう。

概要

この記事では、Sincere Techがガスアシスト射出成形についての貴重な洞察を共有し、その作業と産業アプリケーションの説明を提供します。SincereTechは、射出成形やプロトタイピングや生産に必要なその他のサービスなど、お客様のニーズに合わせた幅広い製造ソリューションを持っています。今すぐお問い合わせの上、お客様のプラスチック製造プロジェクトについて、無料でオンライン見積りをご利用ください。

よくある質問

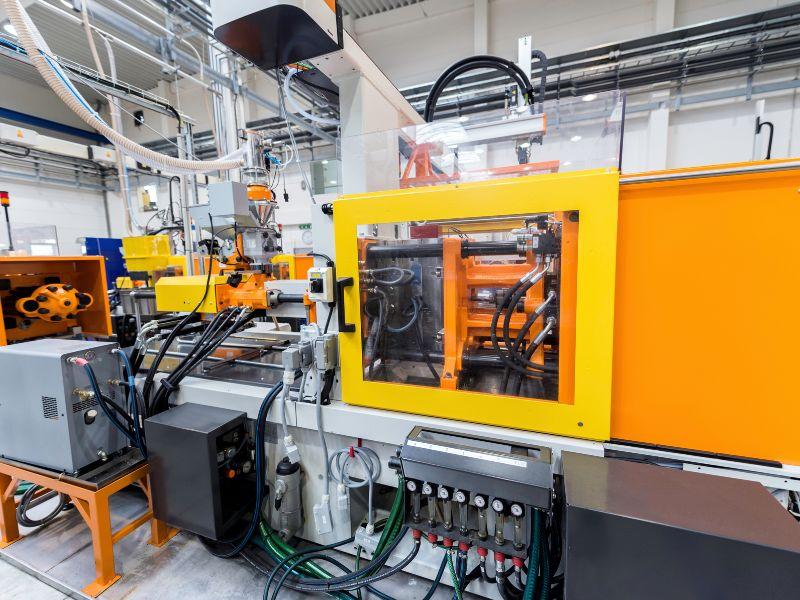

Q1.ガスアシスト射出成形にはどのような設備が必要ですか?

ガスアシスト射出成形には、ガス注入ユニット、ガス制御システム、ガスを通す流路のある金型など、特殊な設備が必要である。もうひとつの要件は 射出成形機 は、ガス注入プロセスへの対応能力である。

Q2.ガスアシスト射出成形における問題点をいくつか挙げてください。

プロセス中に遭遇する可能性のある重要な問題には、ガス浸透の問題、ガストラップの形成、ベント、圧力の調整、生産サイクル内で生産される部品の均一性の維持などがある。

Q3.ガスアシスト射出成形で重要な品質管理とは?

品質管理で採用されている重要な対策には、ガスの圧力をチェックすること、工程で適切なパラメーターを設定すること、金型を頻繁にメンテナンスすること、部品に欠陥が生じないように工程をチェックすること、設計が正確な要件を満たしていることを確認することなどがある。

Q4.ガスアシスト射出成形は大量生産に使えますか?

ガスアシスト射出成形は、少量生産にも大量生産にも適しています。しかし、サイクルタイム、金型費用、部品の複雑さなどの要因が、大規模生産への適用性を決定するかもしれません。

Q5.ガスアシスト射出成形法を採用している産業は?

この製法は、自動車産業、消費財、電子機器、医療技術、工業技術、スポーツ・レクリエーション用品などで一般的に使用され、軽量、薄肉、高い機械的強度を持つ部品を製造する。