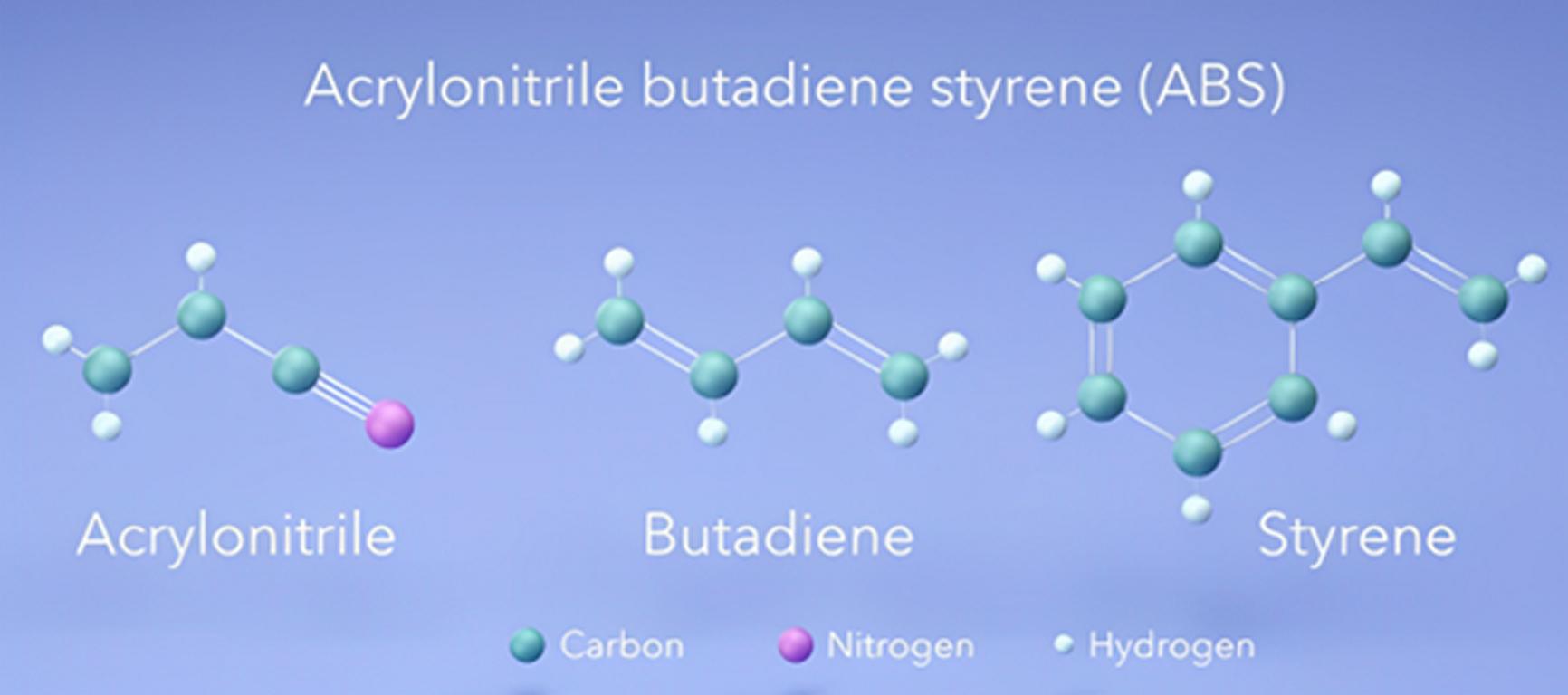

アクリロニトリル・ブタジエン・スチレン(ABS)は、アクリロニトリル、ブタジエン、スチレンの3種類のモノマーからなる共重合体である。優れた衝撃強度、加工時の寸法安定性、素晴らしい耐摩耗性で定評がある。ABSは、自動車やトラックの部品、モジュール、家電製品、玩具、3Dプリンターなどに使用されている。ABSは、アクリロニトリル、ブタジエン、スチレンの3つのモノマーから技術的に合成され、他の熱可塑性プラスチックよりも高強度、高剛性、高耐熱性である。そのため、工業製品だけでなく一般的な用途にも適している。この記事では、ABSとは何か、そしてABSはどのように作られるのかについて説明する。それでは、ABSプラスチックの特性、製造工程、用途に関する追加情報をご覧ください。

ABS素材とは?

ABSは、式(C3H3NO)で表される熱可塑性アルキロイドポリマーで、アクリロニトリル、ブタジエン、スチレンをベースにしています。この材料は、その高い衝撃強度とその適性のために高く評価されています。そのため、多くの温度に耐えることができる。ABSは、アクリロニトリルの剛性、ブタジエンの靭性、スチレンの加工性をブレンドしたものなので、あらゆる製品にさまざまな用途があります。

ABSの材質

ABSは3つのモノマーから作られる:

- アクリロニトリル 耐薬品性と耐熱性 耐薬品性と耐熱性の両方を備えている。製品は高温や化学薬品にさらされる産業で使用されるため、これらは不可欠な機能です。

- ブタジエン 強度と衝撃強度を高める。

- スチレン: 剛性と滑らかさが増し、流動性が向上する。

この2つの特性が組み合わさることで、バランスの取れたプラスチック素材となる。そのため、モノマーの配合比率によって様々な用途に使用することができる。

ABSの特性とは?

ABSは、多くの産業で好まれる材料となっているいくつかの特筆すべき特性を持っている;

- 高い耐衝撃性: ブタジエン成分により、エネルギーを吸収することができる。そのため、ひびが入ったり割れたりすることなく衝撃に耐えることができる。

- 剛性: スチレンは、ABSの構造強度を提供し、アプリケーションの接着性を向上させます。

- 熱安定性: 温度の影響を比較的受けにくく、かなり広い温度範囲で一定に保たれる。

- 耐薬品性: このような特性 耐衝撃性 耐薬品性・耐油性 アクリロニトリルはこのようにABSに貢献している。

- 良好な電気絶縁性: ABSは非常に優れた絶縁体であるため、電化製品に使用することができる。

以下の表は、ABS材の特性を説明するのに役立ちます。

| プロパティ | 代表値 |

| 密度 | 1.03 - 1.12 g/cm³ |

| 引張強度 | 20 - 40 MPa |

| 引張弾性率 | 1,500 - 3,000 MPa |

| 衝撃強さ(ノッチ付きアイゾット) | 80 - 130 kJ/m² |

| 曲げ強度 | 60 - 100 MPa |

| 曲げ弾性率 | 2,000 - 3,500 MPa |

| 熱偏向温度 | 85 - 105 °C |

| ビカット軟化点 | 95 - 105 °C |

| 引火性 | UL94 HBまたはV-2 |

| 吸水 | 0.2 - 0.5 % (重量比) |

| 表面硬度(ロックウェル) | M60 - R118 |

ABSが熱可塑性プラスチックと混合した場合、どのような結果になるか?

ABSは、他の熱可塑性プラスチック、一般的にはポリカーボネート(PC)やポリ塩化ビニル(PVC)とブレンドすることで、その特性を向上させることができる。例えば

- PCはABSの耐熱性と強度を向上させる。そのため、ポリカーボネート(PC)の可塑性や柔軟性と調和して機能します。こちらへ PCとABSプラスチックの比較 そして ポリカーボネート射出成形 のページをご覧ください、

- PVCと組み合わせることで、難燃性だけでなく耐薬品性も向上する。

このようなブレンドは、高性能基準を満たすためにポリマーの特性に特定の変更を加えたい場合に採用される。

添加剤はどのようにしてABS素材の特性を向上させるのか?

ABSには、安定剤、可塑剤、着色剤などの添加剤を加えて、その特性を改善・改良することができる;

- スタビライザー: ABSの熱安定性と紫外線安定性を向上させる。

- 可塑剤: 衣服の柔軟性と柔らかさの要素を強化する。

- 着色料: 車の機能に影響を与えることなく、ABSの外観を変更することができる。

その他の添加剤、例えば難燃剤もABS製製品の耐火性を高める。

ABSは有毒か?

欧州連合(EU)のACSに対する見解は、ACSは無毒性であり、消耗品への使用に適しているというものである。フタル酸エステル、ビスフェノールA(BPA)などの有毒化合物は含まれておらず、悪臭も発しない。しかし、製造過程や高熱・炎(燃焼)にさらされると、ABS誘導体は有毒ガスを発生する。このため、製品の加工時や廃棄時に化学物質にさらされるのを防ぐことができる。

ABS(アクリロニトリル・ブタジエン・スチレン)のステップ・バイ・ステップ製造工程

ABS樹脂の製造工程をご紹介します;

1.原材料の準備

アクリロニトリル、ブタジエン、スチレンの3つのモノマーは、それぞれ必要な比率で合成される。それぞれのモノマーは、最終的なABSポリマーにユニークな特性を与える。スチレンは剛性と加工のしやすさを、アクリロニトリルは耐熱性と耐薬品性を、ブタジエンは衝撃強度を与える。

2.重合プロセス

ABSは、主に以下の2つの重合法を用いて製造される;

A.乳化重合

乳化重合では、モノマーは水に溶けにくいため、界面活性剤の助けを借りて分散させる。最初にブタジエンがゴム粒子を形成し、次にアクリロニトリルとスチレンが重合してゴム粒子を取り囲み、ポリマーマトリックスの連結構造を形成する。この方法により、最終的なポリマー構造とその特性をより大きく制御することが可能になる。

B.塊状(バルク)重合

塊状重合では、モノマーの混合に水は使わない。触媒が重合プロセスを導き、商業的なプロセスは非常に大きな反応容器で行われる。その後、ポリマーを溶かして押し出し、冷却し、ペレット化する。このプロセスはまた、バッチ処理よりも大規模生産において迅速かつ効率的である。

3.安定剤と添加剤の添加

安定剤と添加物は主に食品に添加される。そのため、色や食感といった食品の特定の性質を保持するのに役立つ。重合が完了すると、紫外線安定剤、顔料、可塑剤などの他の成分がABSに加えられる。このような添加物は、天候や色に対する耐性を強化したり、柔軟性を高めたりと、材料の特性を向上させる役割を果たす。

4.冷却とペレタイジング

その後、ポリマー溶融物はダイを通して押し出され、長いストランドの形で出てくる。このストランドを水または空気で冷却し、ポリマーを固化させる。この工程が終わると、ストランドは冷却後に小さく等しい大きさのペレットにされる。このABSペレットは輸送が容易で、製品製造の基礎材料として使用される。

5.最終処理

これらのABSペレットは、射出成形、押出成形、ブロー成形など、多くの製造工程で様々な用途がある。それには ABS射出成形 自動車部品、電子機器ケーシング、アブソーバーなどの製品の 成形玩具 ペレットを溶かし、金型に注入する工程を経て成形される。押出ブロー成形はパイプやボトルなどの製品に適用され、もう一つは射出ブロー成形で、玩具や容器などの製品に適用される。上記の技術はすべて、ABSの特性を最大限に生かし、丈夫で高品質な最終製品を開発するものである。

ABSはリサイクル可能か?

はい、ABSはリサイクル可能です。再加工して再利用しても、ABSの特性はあまり劣化しません。ABSのリサイクルには、必要な製品に再溶解できるよう、材料をペレット状に砕くという工程が含まれる。しかし、ABSのリサイクルは、PETやHDPEのような他のプラスチックと比べると、汚染や分別などの理由からあまり進んでいない。

市販ABSグレード

以下の表は、市場で入手可能なさまざまなABS等級を深く理解するためのものである。

| ABSグレード | 主要物件 | 代表的なアプリケーション |

| 汎用ABS | 優れた耐衝撃性、中程度の耐熱性 | 消費財、家電製品 |

| ハイインパクトABS | 靭性と衝撃強度の向上 | 自動車部品、工業部品 |

| 高熱ABS | より高い熱偏向温度 | 自動車用ダッシュボード、電気筐体 |

| メッキグレードABS | 電気めっきに適し、表面品質が高い。 | 自動車用トリム、装飾製品 |

| 難燃性ABS | 難燃剤を含む | 電気筐体、家電製品、電子機器 |

| 押出グレードABS | 押出加工に適した溶融強度 | パイプ、プロファイル、シート |

| 透明ABS | 透明または着色、優れた衝撃強度 | レンズ、医療機器、化粧品パッケージ |

ABS素材の利点

ABS素材の利点をいくつか挙げてみよう;

- 高い耐衝撃性: プロテクションに最適。

- 耐久性がある: 非常に硬く脆いため、構造部材のように剛性が必要な場所に使用される。

- 機械加工が容易: これらは成形、穴あけ、成形が容易である。

- 費用対効果が高い: 他のエンジニアリング・プラスチックに比べ、費用対効果が高い。

- 広い温度範囲: 良好な高温性能と満足のいく低温性能が組み合わされている。

ABS素材の欠点

いくつかの利点がある一方で、ABSにはいくつかの課題もある。以下のようなものがある;

- 耐候性が悪い: 光に弱く、紫外線にさらされると劣化する。

- 耐薬品性が低い: 弱い酸や溶剤にしか耐性がない。

- 耐熱性に限界がある: ABS製品を使用する場合、高温は製品の変形を引き起こす可能性があるため、これは重要な考慮事項である。

- 非生分解性: ABSは、埋め立て地にプラスチック廃棄物を蓄積させる原因となる素材のひとつである。

- 有害ガスの排出:処理方法や廃棄物の処理方法について、効果的に管理する必要がある。なぜなら、燃やすと有害なガスが発生するからです。

ABS素材の用途

ABS素材の各分野での用途は以下の通り;

- 自動車部品: 引火点として考えられるのは、ダッシュボード、ホイールカバー、バンパーとその部品などである。

- 家電製品: ノートブック・プロテクター、コンピュータ・キー、電話のボディ・シールド。

- おもちゃだ: 剛性を超えるため、レゴブロックなどの製品に使用される。

- 家電製品: 掃除機、やかん、フォーク、カトラリー、フードプロセッサー。

- 3Dプリンター 3Dプリントの構成材料としてよく使われるフィラメントは、ダウABSを使用している。

- 医療機器 医療機器の筐体やその他のサブアッセンブリーや部品には、壊れにくく、傷つきにくく、摩耗しにくく、滅菌しやすい素材が求められます。そのため、ABSは吸入器や手術器具などの部品に広く使用されています。

- 建設資材: ABSは、配管パイプや継手などの建築製品に使用されている。これは一般的に、材料の耐衝撃性と耐薬品腐食性の特性によるものである。

- 自動車内装 ダッシュボードやバンパーに使われるだけでなく、強度とエレガントさを両立させなければならない部分にも使われる。インテリアトリム、センターコンソール、ドアパネルなどである。

- オフィス機器:ABSは剛性が高く、衝撃強度にも優れているため、プリンターやコピー機、ファックスなどの事務機器に使用されている。

結論

結論として、ABSは、高いレベルの耐摩耗性、耐衝撃性、耐熱性、加工のしやすさを持つ、よく知られた熱可塑性プラスチックのひとつである。ABSは紫外線に弱く、耐熱性が非常に低いという欠点がありますが、ほとんどの用途において多くの利点があり、より優れた素材です。ABSは再利用可能な素材であり、様々な用途で使用されている。自動車部品、電子機器、玩具、その他の製品などです。持続可能性が重要視される中、ABSのリサイクルは廃プラスチックの削減のために注目されている。

よくある質問

ABSを食品に使用しても安全ですか?

原則として、ABSは食品との直接接触には使用されない。しかし、間接的に食品と接触する用途にはいくつか使用されています。 ABS素材の安全性 のページで詳細をご覧ください。

ABSの高熱への耐性は?

ABSは耐熱性があり、長時間熱にさらされると反るという欠点がある。

ABS樹脂の寿命は?

ABSは非常に軽量である一方、非常に強靭で衝撃強度が高いため、過酷な使用にも適している。

3DプリントにおけるABSの用途は?

ABS材料は、プロトタイプ、モデル、部品製品など、剛性が高く破れにくい部品を提供する3Dプリントで一般的に使用されています。

ABSは難燃性ですか?

がある。 ABS グレードは難燃性であるが、非合金ABSは難燃性を有していない場合がある。