ある用途のために材料の種類を選ぶ場合、熱可塑性エラストマー(TPE)と熱可塑性ポリウレタン(TPU)を区別することが重要です。どちらも汎用性の高いポリマーで、いくつかの特別な特性を持っています。そのため、さまざまな分野に応用できる。TPEはその柔軟性、加工のしやすさ、コストの低さで有名です。そのため、TPEは中程度の性能しか必要とされない用途に適している。TPUとは異なり、靭性、耐摩耗性、化学的特性が向上しているため、難しい用途や高い性能が要求される用途に適しています。そこでこの記事では、TPEとTPUの違い、類似点、特性について探ります。

TPEとは?

TPEとは 熱可塑性エラストマー.ゴムの特性とリサイクル可能な熱可塑性素材を併せ持つポリマーの一種である。ゴムのように柔軟でありながら、熱可塑性プラスチックのように扱いやすい。TPEは、柔軟性、強度、配合のしやすさが重要視される分野で主に使用されています。 こちらへ TPEは安全か をご覧ください。

TPUとは?

熱可塑性ポリウレタン(TPU)は、非常に高い弾力性、強度、耐摩耗性、耐薬品性、耐油性を備えた熱可塑性エラストマーと説明される。TPUはプラスチックとエラストマーの両方の特徴を持ち、多くの過酷な用途で優れた性能を発揮します。ここまで TPUは安全か をご覧ください。

TPEとTPUの製造工程?

TPEとTPUの製造工程について説明しよう。

1.TPEの製造工程

以下は、熱可塑性エラストマーの製造工程です。

1.ブレンド

スチレン系ブロック共重合体(SBC)のようなTPEの場合、製造方法は、ポリスチレンとエラストマーポリマー、すなわちポリブタジエンをコンパウンドすることである。この組成物を加熱して溶融させ、固化させて最終製品を得る。

2.重合

TPEの形成においては、プロピレンを制御された方法で他のモノマーと反応させなければならない。そうすれば、熱可塑性エラストマーができる。このプロセスは、バルク重合や溶液重合を含むいくつかの技術によって行うことができる。

3.加硫

熱可塑性加硫物(TPV)の製造に関して、その形成時に使用される方法は動的加硫と呼ばれる。この熱可塑性ポリマーの溶融加工中に架橋剤、すなわち硫黄が添加される。最終製品は、エラストマー部分が少なくとも部分的に架橋されたブレンドです。そして、材料の弾性と機械的特性を向上させるのに役立つ。

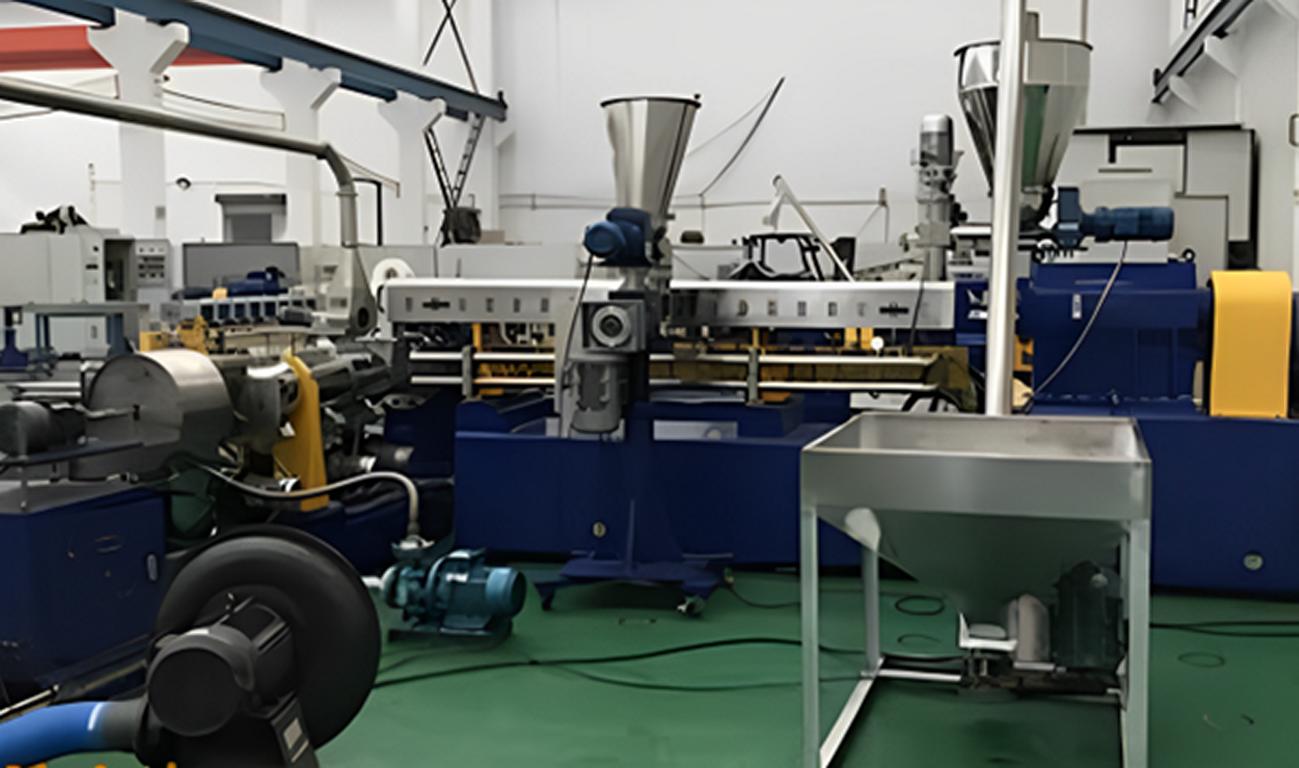

4.押出成形

ブレンドや重合に続いて、TPEは押出成形や射出成形で加工する必要があります。一方、押出成形は、ダイを使用して溶融したTPEの連続形状を押し出します。一方、射出成形は、溶融した材料を金型に注入して目的の形状や製品を作ります。

2.TPUの製造工程

熱可塑性ポリウレタン(TPU)製造のステップ・バイ・ステップをご紹介します。

1.重合

ジイソシアネート(例えばメチレンジフェニルジイソシアネートやトルエンジイソシアネート)とジオール(例えばポリエーテルやポリエステルジオール)を使用してTPUを製造します。そこで、この反応を制御された方法で行い、ポリウレタンポリマーを製造します。

2.配合

重合後、TPUポリマーは可塑剤、安定剤、着色剤などの充填剤と混合され、必要な特性が発現しやすくなる。この工程では、押出機を使用して溶融混合を行います。この段階では、他の方法が用いられることもあります。

3.押出成形と射出成形

TPUは他の熱可塑性エラストマーと同様、押出成形または射出成形で加工される。TPUの加工には、TPEに比べてより高度な方法が使用されています。押し出し成形は、TPUをダイに通し、長いプロファイルに成形するプロセスです。射出成形は、TPUを金型に注入して特定の部品を作る工程です。

4.カレンダー加工と鋳造

用途によっては、TPUを圧延や鋳造によって非常に薄いシートにするカレンダー加工も可能です。この場合、TPUはフィルムやシートに直接流し込まれます。

TPUの特性

- 柔軟性: TPUは分析に優れた柔軟性と弾力性を提供する。

- 耐久性がある: 耐摩耗性、耐引裂性などの品質特性について言及されている。

- 耐薬品性: 油、グリース、化学薬品に適度に耐える。

- 温度範囲: 高速動作が可能なため、このデザインのUV LEDは-40℃~+80℃の幅広い温度範囲で使用できる。

- 透明性: TPUを透明にすることも可能で、用途によっては有利に働くこともある。

TPEの特性

- 弾力性: ゴムのような弾力性がある。

- 加工性: 加工しやすく、成形もしやすい。

- 柔軟性: 通常は中程度の加工性を持つが、特別に配合することで低硬度または高硬度にすることができる。

- リサイクル可能: リサイクルも可能で、環境に優しいマットレスだ。

- 費用対効果: 通常、他のエラストマーに比べて安価である。

TPEとTPUの材料特性

- TPE素材: TPEは、スチレンブロック共重合体、ポリオレフィン、熱可塑性加硫剤など、複数のポリマーをベースにしている。TPEには、可塑剤、安定剤、充填剤、着色剤などの添加剤が定期的に配合され、望ましい特性が得られるようになっている。他の2つは加工助剤と特殊添加剤で、これらも性能と加工性を向上させるために利用される。

- TPU素材: TPUはポリエステルまたはポリエーテルジオールとジイソシアネートから製造される。可塑剤、安定剤、充填剤、着色料を含む。その他のものには、より優れた性能を発揮するための架橋剤が含まれている。加工資源や特殊添加剤とも呼ばれる機能性添加剤は、物理的特性や性能を変化させることを目的としている。

TPEとTPUの違いは何ですか?

TPEとTPUの主な違いについて詳しく説明しよう。

1.化学組成

- TPE: これは一般的な分類で、SBC、TPO、TPVなど、このカテゴリーに分類されるさまざまなポリマーを含む。これらは弾性と熱可塑性の両方の特性を示すポリマーである。そのため、ブレンドあるいは共重合体のいずれであってもよい。

- TPU: より正確には、ジイソシアネートとジオールの作用によって形成されるポリウレタンによって製造される。TPUは熱可塑性エラストマーの一種であるが、他の熱可塑性エラストマーとは化学的に異なる。その上、ポリウレタンから作られている。

2.素材特性

- TPE: 製品の柔らかさと柔軟性を提供する。TPEは、使用される用途の要件に応じて、適度な弾性または高い弾性を持たせることができる。TPEは加工温度や粘度が低いため、一般的に加工や成形が容易です。

- TPU: この素材は特筆すべき優れた耐摩耗性と高い機械的強度を持ち、耐薬品性と耐油性を備えている。TPUは低温や高温にさらされてもその性能を失うことはありません。

3.加工と製造

- TPE: 分解が早い、あるいは溶融粘度が低い。加工が容易なため、製造コストが安い。TPEから作られる製品は、射出成形、押出成形、ブロー成形が主流です。

- TPU: より高温で加工する必要があり、溶融粘度が高いため、加工はより難しくなる。とはいえ、TPUは射出成形や押出成形といった一般的な方法で加工できる。

4.性能特性

- TPE: TPUに比べて耐摩耗性と機械的強度に劣る。また、過酷な化学薬品や高温・低温に耐えられないこともある。

- TPU: 非常に高い引張強度と優れた研磨特性を示し、低温から高温まで満足のいく結果が得られる。厳しい化学環境にも対応できるため、耐薬品性にも優れている。

5.コストとリサイクル性

- TPE: 通常はTPUよりも安価で、リサイクルも容易。金属に比べ、加工費も材料費も安い。そのため、ほとんどの用途に適している。

- TPU: TPEよりも優れた性能特性を持つため、コストが低い。TPUはリサイクルが難しい。そのため、環境への影響が懸念される。

6.アプリケーション

- TPE: 消費者向け製品、自動車用途、シーリング用途、ガスケット、医療機器などに使用されている。高い耐久性を求めるよりも、柔軟性とコストを重視する用途に選ばれている。

- TPU: 自動車部品、工業部品、スポーツシューズの靴底、医療機器など、高い性能を要求される用途によく使用される。高度の耐摩耗性、明らかな耐薬品性、高度な耐性を必要とする製品に最適である。

| 特徴 | TPE(熱可塑性エラストマー) | TPU(熱可塑性ポリウレタン) |

| 化学組成 | 一般的に様々なポリマー(SBC、TPO、TPVなど)で作られている。 | ポリウレタン(ジイソシアネート+ジオール)の組成物である。 |

| 素材特性 | 比較的柔軟で、柔らかく、硬質にも軟質にもなる。 | 耐摩耗性、強度、耐薬品性に優れる。 |

| 加工 | より簡単で、より低い温度を必要とし、より単純な成形を必要とする。 | より高い温度が要求され、より複雑な処理が必要になるかもしれない。 |

| パフォーマンス特性 | 一般に、耐摩耗性と機械的強度が低い。その上、耐薬品性にも限界がある。 | 優れた耐摩耗性、高強度、極端な温度性能 |

| コストとリサイクル性 | 一般的に低コスト、リサイクルが容易 | コストが高く、リサイクルが難しい。 |

| アプリケーション | 消費財、自動車部品、シール、医療機器など幅広い用途 | 工業用部品、履物、自動車部品、医療機器に多数使用 |

TPEとTPUの類似点は?

TPEもTPUも熱可塑性プラスチックに属する。そのため、両者には多くの共通点があります。これらの共通点について詳しく説明しよう。

- 熱可塑性の性質: どちらも加熱することで何度でも再利用、リサイクルが可能だ。

- 弾性特性: この2つの素材も変形するが、柔軟性があり、変形する力から解放されると元の状態に戻る。

- 加工方法: 射出成形、押出成形、ブロー成形の3つの加工方法がいずれも用いられている。

- カスタマイズ可能: どちらも工学的な要求に応じて、硬度、柔軟性、強度を変えることができる。

- 消費者向け製品: どちらも自動車部品、臨床機器、家電製品に応用できる。

- 重複する使用例: 必要な製品に柔軟性と強靭性が求められる場合に適している。

- リサイクル可能: リサイクルのプロセスは異なるかもしれないが、ほとんどの場合、どちらもリサイクル可能である。

- 耐環境性: 配合にもよるが、湿気や紫外線に対してある程度のバリア機能を発揮する。

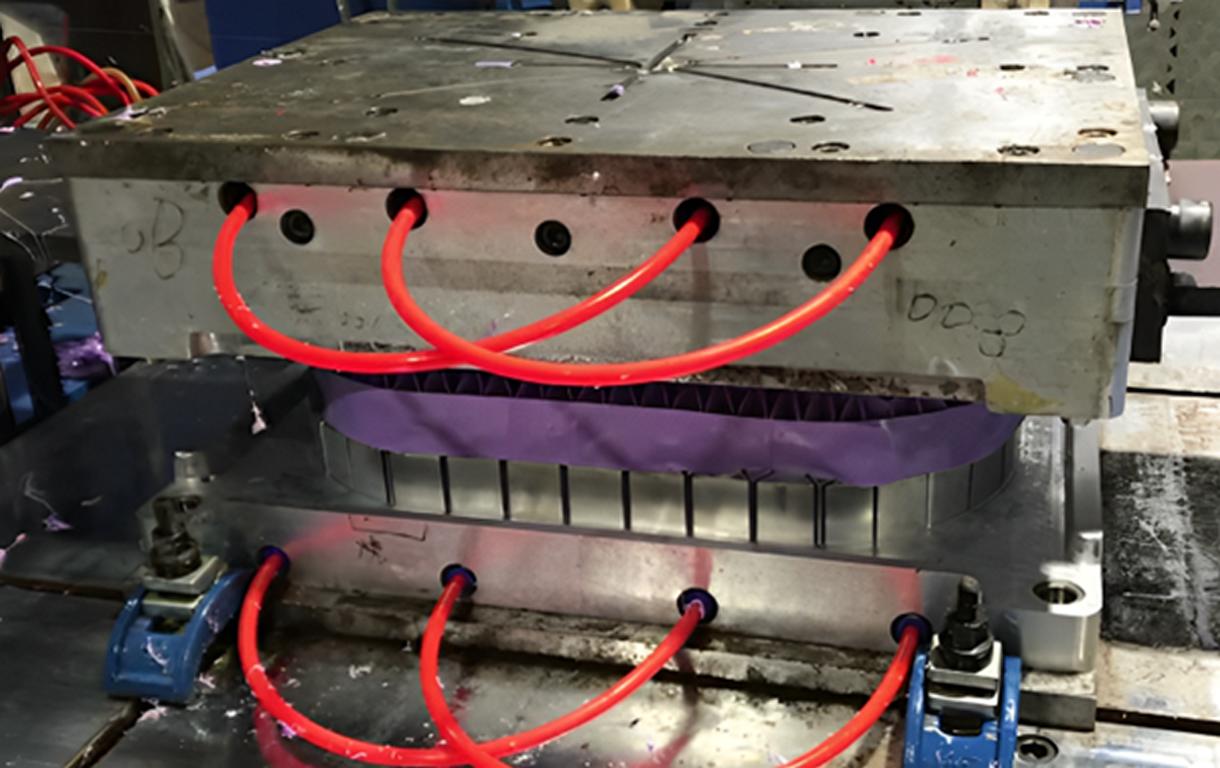

TPE射出成形金型

TPEとTPUの代替品とは?

| 素材 | 説明 | メリット | デメリット |

| シリコーンゴム | 高い柔軟性と耐熱性を持つエラストマーである。 | 優れた温度安定性と耐薬品性 | 通常、より高価で、処理も難しい。 |

| EPDMゴム | 主に合成ゴムで、耐候性と耐オゾン性に優れている。 | 高い耐久性を示し、屋外での使用に適している。 | 柔軟性はTPEやTPUより低い。 |

| ネオプレン | また、柔軟性と耐候性で知られる合成ゴムでもある。 | 耐薬品性と柔軟性に優れている。 | 引張強度と耐摩耗性が低い。 |

| バイトン(FKM) | 耐薬品性に優れたフッ素ゴムである。 | 優れた耐薬品性と耐熱性を持つ。 | コストと剛性が高い。 |

| ポリオレフィンエラストマー(POE) | TPEに似た柔軟で汎用性の高い素材。 | 柔軟性があり、密度が低い。 | TPUに比べると耐薬品性に限界がある。 |

TPUと比べたTPEの利点は?

- 費用対効果: 通常、固形食品の製造には高い製造コストがかかるが、一般的にコストは低い。

- 処理のしやすさ: 成形品を加工する温度が下がり、材料の成形が容易になる。

- 柔軟性と柔らかさ: 外科用ステープラーの柔らかさと柔軟性に関する包括的なパラメーターが利用可能である。

- リサイクル可能: 形や素材におけるリサイクル性や再利用性は4つ目の基準であり、リサイクルや再加工が容易なものでなければならない。

- 多目的な処方: 特定の用途の特定の特性を満たすために、さまざまな形態で存在する。

TPUと比べたTPEの欠点は?

- より低い耐摩耗性: 磨耗の激しい用途では、好みが分かれるところだ。

- 耐薬品性: 一般的に、化学薬品、油、溶剤の影響を受けやすい。

- 温度耐性: 温度が高いか低いかのどちらかでパフォーマンスが低下する。

- 機械的強度: 一般的に引張強度と引裂強度は低い。

TPEと比べたTPUの利点は?

- 優れた耐摩耗性: 極限摩耗の性質は、すぐに摩耗しそうな用途で非常に優れた性能を発揮する。

- 耐薬品性と耐油性: 化学溶剤などで分解されにくい。

- 極限でのハイパフォーマンス: 周囲温度とドライアイスの両方の高温と低温に耐える。

- 強力な機械的特性: 優れた強度と耐衝撃性の向上。

- カスタマイズ可能: 硬さと弾力性の両立、オプション。

TPEと比べたTPUの欠点は?

- より高いコスト: 自家製製品であるため、従来の消費者向け製品よりも製造コストは高くなる。

- 処理の複雑さ: 高温と特殊な装置や器具が必要だ。

- リサイクルの課題 リサイクルに関しては、TPEに比べて難しい。

- 限られた処方: 開発の結果、TPEに比べて種類は少ない。

いつTPEを選ぶべきか?

- コスト効率: TPEのように予算に問題がある場合は、このフォームを使用した方がコストを抑えられる。

- シンプルな処理: 簡単な成形が要求され、成形温度が比較的低い用途向け。

- 柔軟性: ゴム製品の用途に、グリップやシールのような柔らかさと柔軟性が必要な要素が含まれる場合。

- リサイクル可能: その一方で、環境への影響に配慮し、リサイクルが容易な生産が求められている。

- 一般的な使用: これらはブラシに高度な性能を求めない用途である。

いつTPUを選ぶべきか?

- 耐久性がある: 摩耗や摩擦が激しく、高い研磨性が要求される場所。

- 耐薬品性:化学物質、油、溶剤などを扱う作業時に手袋を着用する。

- 気温の極端さ: 高温はもちろん、低温での使用も可能だ。

- 機械的強度: 高い引張強度と衝撃強度が必要な場合。

- 特別なパフォーマンスの必要性このような具体的なニーズを満たすには、次のようなカスタマイズされたプロパティを参照することができる。

TPU射出成形金型

結論

結論として、TPE対TPUは、類似点があるにもかかわらず、TPEとTPUは、使用面で特筆すべき特徴と欠点を持つ異なる材料である。TPEは比較的安価で、加工も他のエラストマーに比べて容易です。そのため、汎用的に使用できる。同時に、TPUは耐摩耗性、耐熱性、耐薬品性という点で、最も高い負荷と要件に合わせて設計されている。TPEとTPUの特性の違いについては、次のように述べることができる:TPEとTPUの優劣は、材料の特別な要求、コストへの配慮、製品のさらなる加工の技術力によって決まる。

よくある質問

Q1.TPEとTPUの主な違いは何ですか?

最も大きな違いは、TPUがTPEの一種であるということだ。しかし、強度、化学薬品や溶剤に対する耐性、適応温度区分に関しては、より高い可能性を持っています。

Q2.TPUやTPEはリサイクルできますか?

TPEとTPUのリサイクルは可能ですが、他の熱可塑性エラストマーと比べると、リサイクルに利用できる選択肢は限られています。

はい、TPEはリサイクル可能です。同じケースがTPU素材にも当てはまります。

Q3.TPEとTPUはどちらが安いですか?

TPEはTPUに比べて若干コストが低い。

Q4.TPUとTPEの用途の違いについて教えてください。

TPUは、補強が必要で、化学薬品や過酷な環境にさらされ、高熱にも耐える必要がある用途に適しています。

Q5.TPEは異常気象の地域でも使用できますか?

TPEにはデメリットもある。そのため、TPEと同等の効果は得られないかもしれない。 TPU 特に厳しい条件下で。