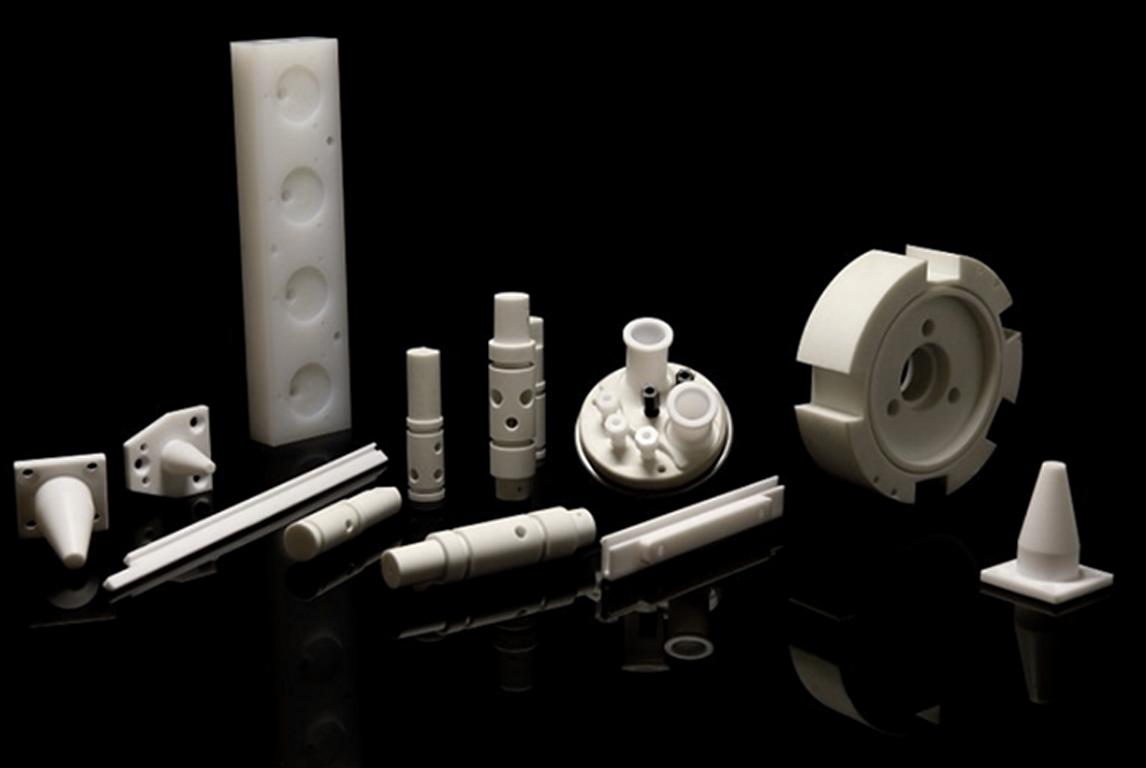

に関しては ピークCNC加工PEEKは、熱可塑性ポリマーとして広く使用されている。PEEKは広く使用されている熱可塑性ポリマーです。その用途は、使い捨て部品から耐久性の高い自動車や航空機の内装部品に至るまで、多岐にわたります。例えば、医療用インプラントや電気ケーブルの絶縁体は、CNC PEEK加工による理想的な結果です。

加えて、PEEKはその優れた機械的性質と腐食性物質に耐える能力で高い評価を得ており、世界中の製造業者の間で非常に人気のある材料となっています。射出成形や3Dプリンティングで頻繁に使用されるように、その高い融点は、ピークCNC加工のような減法的プロセスでの適用可能性を示唆している。加えて、PEEKの機械加工には、アニーリングや熱の影響を受けるという点での限界もあります。

このブログでは、PEEKの加工を基本から包括的に取り上げ、その素材特性、このポリマーを加工する利点、典型的な用途、そして最高の加工を実現するための有用なヒントについて解説する。 PEEK加工部品.

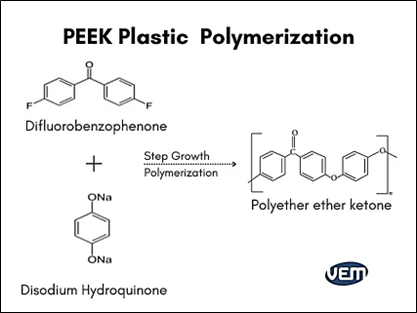

PEEK素材とは?

特にPEEKは、PPSと同様の耐薬品性と耐水性を提供する。 PPS射出成形 のページで詳細をご覧いただきたい。融点は343 °Cである。このため高温に強く、デバイスは250℃まで機能し続けることができる。また、高温の水や蒸気にさらされても、その物理的特性を大幅に劣化させることはない。

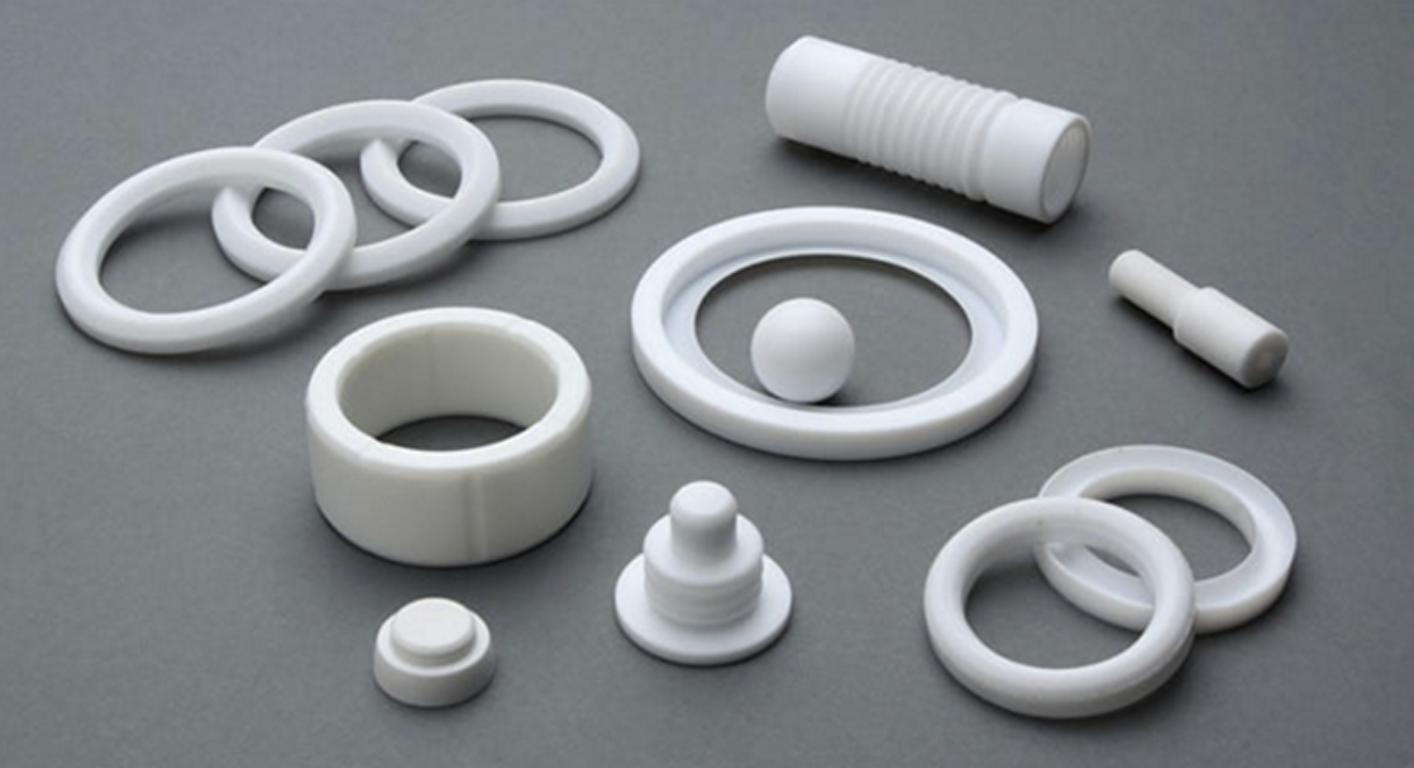

この材料は、粒状、3Dプリンティングプロセス用のフィラメント、またはCNC機械加工用の棒/棒状に成形することができる。用途に応じて、PEEKは工業グレードと医療グレードに分類される。

PEEKはポリエーテルエーテルケトンの略称で、高性能PEEK材料の一部であり、広く使用されているエンジニアリング熱可塑性プラスチックです。この半結晶性ポリマーは、優れた強度、耐摩耗性、高温下でも長持ちする品質により、産業界で広く採用されています。

医療グレードと工業グレードの比較工業グレードPEEK:主な違い

ピーキング加工を検討する際に、工業用グレードか医療用グレードかという問題が生じますが、この決定は、お客様のアプリケーションの特定の要件に基づいて行う必要があります。

工業用材料であるPEEKは、難燃性、耐摩耗性に優れ、衝撃強度が高く、摩擦係数が低い。その機械的特性は高温でも変化しません。このグレードは、航空宇宙産業、自動車産業、化学産業、電子産業、石油産業、食品・飲料産業などで応用されている。このグレードは、極端な産業用途にも適しています。

しかし、後者にはより多くの利点がある。例えば、ISO 10993規格に基づく生体適合性、耐薬品性、滅菌適合性などである。このPEEKはまた、放射線透過性であるため、X線、MRI、CTスキャンで視認されない。例えば、PEEK OptimaやZeniva PEEKなどです。PEEKは、長時間血液や組織に触れ、骨の硬さを模倣するインプラントに適しています。もう一方の組成は、関節や脊椎装置などのインプラントの開発に適している。

PEEKの加工にはいくつかの利点があり、それはPEEKの基本的な材料の優位性と、PEEKの切削にCNCマシンを使用する独自のプロセスの優位性の2つの主要分野に分類することができます。

PEEK加工の利点

機械加工におけるPEEK素材の利点は以下の通り:

- 特筆すべきは、優れた耐薬品性である。

- 通常、吸湿性はほとんどない。

- 一般的に、他の熱可塑性プラスチックグレードと比較して耐摩耗性に優れている。

- 熱水や蒸気に長時間さらされることに耐えられること。

- 生分解に対する耐性

PEEK CNC加工の限界とは?

PEEK加工は金属代替品として人気があるが、一定の制限がある:PEEK加工には、内部応力に対処し、熱によるクラックを回避する加工が必要です。

- アニーリングは必ず必要

- 放熱性は良くない。

- 深く穴を開けるとクラックが入りやすいため。

- 応力亀裂および熱関連亀裂に対する特別な取り扱い:

PEEKの熱による亀裂や内部応力は、精密加工対策を講じることで最も緩和されます。工具選択、ツールパスの最適化、冷却は、これらの課題を克服するために取り組むべき主な要因です。

- アニーリングの要件:

機械加工後のアニール工程は通常、PEEK部品の残留応力を除去するために行われます。この工程により、機械加工されたPEEK部品の寸法安定性と歪みの可能性が減少します。

- 限られた放熱:

PEEKは、切削時の熱放散能力が不十分である。オーバーヒート、工具摩耗、表面欠陥を防ぐには、高度な冷却技術を使用して温度制御を確実にすることが重要です。

- 大深度掘削における亀裂のリスク:

深い穴あけ加工は、PEEK部品に亀裂を生じさせる可能性がある。このリスクを低減するためには、正確なモニタリング、適切な工具形状、効率的な切り屑の除去が必要です。

これらの障害は、最終製品の品質と完全性を損なうことなくPEEKの製造と加工を成功させるために対処されます。PEEKの製造と加工は、スチールやアルミニウムのような金属に代わる信頼できるものですが、注目すべき限界があります:PEEKの製造と加工は、スチールやアルミニウムのような金属に代わる信頼できるものですが、注目すべき限界があります:

PEEKを効果的に加工するためのヒント

PEEK樹脂を効果的に加工するためのヒントをご紹介します:ここでは、効果的にピークを加工するためのいくつかのヒントがあります:

PEEKのアニール

PEEKのアニーリングは、精密PEEK加工の重要な工程です。通常、ロッド状で直径の異なるPEEKは、熱による表面クラックや内部応力を低減するため、加工前にアニール処理を行います。アニーリングは、応力を下げるだけでなく、結晶性を向上させ、寸法変化をある程度制御することができます。加工時間が長い場合、公差と平坦度をそれぞれ厳密に保つために、断続的なアニールが必要になることがある。

その上、工業グレードとほとんどの医療グレードのPEEK材料は、炭素繊維で強化されたPEEKを除いて、同様に加工される。天然PEEKの加工には炭化ケイ素の切削工具を選択し、炭素繊維強化PEEKにはダイヤモンド工具を選択することが適切である。医療用PEEKの生体適合性は、加工中も維持されなければならない。ドライ加工が好ましいが、PEEKは金属のように熱伝導が良くないため、状況によってはクーラントが必要になる。空冷は、医療用PEEKにとって重要な生体適合性を維持するのに役立ちます。医療用PEEKの加工くずは、工業製品に再利用できる。その他にも、効果的なピーク加工には様々な要素を考慮する必要があります。

- 切削工具: PEEKは一般的に、炭化ケイ素製の工具や機械で加工できるプラスチックの一種です。強度の高いPEEK材や公差の厳しいPEEK材には、ダイヤモンド工具が使用される。コンタミネーションを引き起こす可能性があるため、一般的に金属に使用される工具の使用は避けてください。

- 冷却: さらに、PEEKは熱をうまく放散しないため、変形や破損を防ぐためには、加工中の冷却剤として液体を使用する必要がある。とはいえ、冷却に加圧空気を使用することは、生体適合性を維持するために医療目的では重要である。

- 掘削: PEEKは他のプラスチックに比べて伸びが小さく、クラックが入りやすいため、深穴加工には十分な注意が必要である。

PEEK加工のための互換性のある技術

PEEK素材は、CNC機械加工だけでなく、積層造形(3Dプリンティング)や射出成形にも適しているという利点がある。どの方法を選択するかは、最終製品の品質、時間的制約、予算の考慮によって決まります。

PEEKの3Dプリントは、SLSパウダーだけでなくFFFフィラメントでも可能です。PEEKのCNC機械加工や射出成形へのアクセス性は、現在のところ積層造形よりも高い。3Dプリンティングは、複雑な形状や部分的な中空形状を比較的簡単に造形できるため、特に医療分野で脚光を浴びている。

PEEK射出成形樹脂は、医療、航空宇宙、その他の産業で一般的に使用されています。融点が非常に高いとはいえ、射出成形機によっては問題となる場合があり、場合によっては特殊な材料とする必要があるかもしれません。PEKKやウルテムも高温用プラスチックとして検討できる。

PEEK加工部品の産業用途

間違いなく、PEEK Maching部品は、その操作上の利点を活用するために意図的に適用されるべきである。ここでは、PEEK CNC機械加工部品が特に適しているいくつかの主要なコンポーネントと産業を紹介します:

石油・ガス

PEEKマシニングバルブは、石油・ガス用途のダウンホールツールに最適です。高温や腐食性化学物質などの過酷な条件に最適化されているため、耐薬品性や耐熱性に優れています。このバルブは、流体の流れを確実に調整し、作業の安全を確保するという点でよく機能します。加えて、その堅牢性により運転寿命が延び、メンテナンスや交換の回数が減ります。

メディカルだ:

PEEK CNC機械加工部品は、整形外科手術や脊椎手術で重要な部品として使用される。特に変性椎間板症の治療のための脊椎固定術では、インプラントに広く使用されています。通常、骨移植片が充填されるPEEK製ケージは、生体適合性があるため副作用の心配がありません。また、PEEKは放射線透過性があるため、術後の画像診断が明瞭で、天然骨に近い機械的支持を得ることができる。

航空宇宙

航空機の部品、特にエンジンや客室の部品はPEEKで作られている。 PEEK射出成形 プロセス。PEEKはケーブルの被覆や絶縁に使用され、軽量であるため燃費の向上に貢献する。PEEKの高温に耐える能力は、極限状態での安全性と耐久性が重要な航空宇宙産業に適しているもう一つの要因である。PEEK複合材料は、一部の部品で金属を代替することができ、その結果、強度はそのままに重量を減らすことができる。

エレクトロニクス

PEEKは優れた電気絶縁特性を有しており、エレクトロニクス分野の多くの用途に最適です。PEEKは、コネクター、絶縁体、ケーブル絶縁体など、あらゆる用途に使用されています。例えば、チップ製造時の極端な化学薬品や高温に耐えるPEEKウェハーキャリアは、半導体製造に不可欠です。

自動車

自動車業界では、車両重量を軽減し、燃費を向上させる材料の継続的な探求が行われている。ギア、スラストワッシャー、シールリングは、PEEK加工部品を使用している部品の一部です。摩擦や磨耗を最小限に抑え、熱安定性も高いPEEKは、応力のかかるエンジンやトランスミッションの部品に最適です。

よくある質問

Q1.PEEKは加工しやすいですか?

PEEKは、その特殊な特性のため、加工中に難題をもたらします。加工に熟練した専門家による専門的な取り扱いは、最適な結果を得るための重要な要素です。

Q2.PEEKは放電加工できますか?

EDMはPEEKでは非常に効率的で、他の方法では達成できない複雑な形状の作成が可能です。

Q3.PEEKはアルミニウムより強いのですか?

PEEKの強度はアルミニウム(45,000psi)よりも高いが、重量に対する強度の比率では熱可塑性プラスチックの中で最も優れている。さまざまな用途において、スチール、ガラス、アルミニウムなどの金属に代わる信頼性の高い材料です。

まとめ

耐薬品性、生体適合性、公差の狭さなど、PEEKの顕著な特性は、PEEKが様々な産業で広く使用されている理由です。この記事で得た知識は、良好に加工された 覗き見.